2. Общие сведения об асфальтобетонных заводах

СОДЕРЖАНИЕ

| Введение | 5 |

| 1. Асфальтобетонные смеси, их разновидности и область применения | 5 |

| 1.1. Классификация и область применения уплотняемых асфальтобетонных смесей | |

| 1.2. Классификация и область применения литых асфальтобетонных смесей | |

| 1.3. Классификация и область применения горячих щебеночно-мастичных асфальтобетонных смесей | |

| 2. Общие сведения об асфальтобетонных заводах | |

| 2.1. Классификация асфальтобетонных заводов и особенности их размещения | |

| 2.2. Генеральные планы АБЗ | |

| 2.3. Технология приготовления асфальтобетонных смесей в установках циклического и непрерывного действия | |

| 2.4. Переработка старого асфальтобетона (регенерация) на АБЗ | |

| 3. Асфальтосмесительные установки и агрегаты технологического оборудования АБЗ | |

| 3.1. Классификация асфальтосмесительных установок | |

| 3.2. Состояние и тенденции развития асфальтосмесительных установок | |

| 3.3. Агрегаты питания | |

| 3.4. Сушильные агрегаты | |

| 3.5. Системы очистки газов и пылеулавливания | |

| 3.6. Смесительные агрегаты | |

| 3.7. Оборудование для хранения и внутризаводского транспортирования готовой смеси | |

| 4. Машины и оборудование складов АБЗ | |

| 4.1. Машины и оборудование складов каменных материалов | |

| 4.2. Оборудование для хранения и транспортирования минерального порошка и пыли | |

| 4.3. Оборудование для хранения и нагрева битума | |

| 5. Эксплуатация и техническое обслуживание асфальтосмесительных установок АБЗ | |

| 5.1. Техническое обслуживание асфальтосмесительных установок | |

| 5.2. Смазка асфальтосмесительных установок | |

| 6. Общие принципы проектирования предприятий 6.1 Состав, специализация и структура проектных организаций | |

| 6.2 Единая система норм при проектировании 6.3 Выбор площадки, принципы проектирования, ТЭП проекта. | |

| Список использованых источников |

ВВЕДЕНИЕ

Эффективность и качество дорожного строительства во многом зависит от надежной и ритмичной работы асфальтобетонных заводов (АБЗ). В их состав входит большое количество сложных и дорогостоящих машин и оборудования. Этот состав по своему назначению и устройству чрезвычайно разнообразен и непрерывно пополняется новыми прогрессивными конструкциями.

Для сокращения сроков строительства, повышения его качества и снижения себестоимости необходимым условием является обеспечение полного и эффективного использования всех машин и оборудования, входящих в состав АБЗ.

Это особенно важно, поскольку техническое состояние всего комплекса машин и оборудования непосредственно влияет на качество асфальтобетонных смесей, а, следовательно, и на качество и долговечность дорожных покрытий.

Производство асфальтобетонных смесей - один из самых энергоемких процессов дорожного строительства, а от технического состояния всего парка машин, входящих в состав АБЗ, зависит расход топливно-энергетических ресурсов.

Только хорошее знание всего парка машин, входящего в состав АБЗ, создает условия для повышения производительности труда, экономии топливно-энергетических ресурсов, высокой культуры производства, снижения себестоимости и повышения качества дорожного строительства.

| |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|  | ||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

|  | ||||||||||||||||||||||||||

|  |  | |||||||||||||||||||||||||

| |||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

1. АСФАЛЬТОБЕТОННЫЕ СМЕСИ,

ИХ РАЗНОВИДНОСТИ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Классификация и область применения уплотняемых асфальтобетонных смесей

Асфальтобетонная смесь - материал, получаемый в результате смешивания в асфальтосмесительных установках в нагретом состоянии щебня (гравия), природного или дробленого песка, минерального порошка и нефтяного дорожного битума, взятых в определенных соотношениях. Уплотненную асфальтобетонную смесь называют асфальтобетоном. Требования к асфальтобетонным смесям, применяемым для покрытий и оснований автомобильных дорог, аэродромов, городских улиц и площадей

В настоящее время при строительстве и ремонте автомобильных дорог и городских улиц теплые и холодные смеси практически не применяют. Поэтому в данном разделе рассмотрены только горячие смеси, которые готовят на вязких битумах и укладывают при температуре не ниже 120 °С. Формирование структуры асфальтобетона в основном заканчивается в период его уплотнения самоходными дорожными катками.

Горячие асфальтобетонные смеси подразделяют по предельной крупности на крупнозернистые (до 40 мм), мелкозернистые (до 20 мм) и песчаные (до 5 мм).

В зависимости от массовой доли щебня или песка различают пять типов асфальтобетонных смесей:

тип А с массовой долей щебня 50-60 %,

тип Б - 40-50 %,

тип В - 30-40 %,

тип Г - на песках из отсевов дробления, а также на смесях с природным песком при содержании последнего не более 30 % по массе,

тип Д - на природных песках или смесях природных песков с отсевами дробления при массовой доле последних менее 70 %.

Асфальтобетоны подразделяют на высокоплотные, с остаточной пористостью 1,0 - 2,5 %, плотные - 2,5-5 %, пористые - 5,0-10,0 %, и высокопористые - 10,0-18,0 %, причем пористые и высокопористые применяют только в нижних слоях покрытий и в основаниях.

Для приготовления плотных горячих асфальтобетонных смесей I марки типов А и Б применяют щебень марки 1200 по дробимости. В смесях типа Б можно также использовать щебень из гравия марки 1000. В состав асфальтобетонных смесей типа В может входить щебень марки 1000 из изверженных и метаморфических пород. Эти же материалы применяют и для приготовления асфальтобетонных смесей типа Б марки II.

К асфальтобетонным смесям марки III относятся щебеночные асфальтобетоны типов Б и В, в состав которых входит щебень, марка которого на 200 единиц ниже, чем для смесей марки II.

Для приготовления асфальтобетонных смесей марок I и II применяют природный и дробленый песок с модулем крупности Мкр больше 2, а марки III - с Мкр меньше 2.

Дробленый песок для смесей марки I получают дроблением горной породы, прочность на сжатие которого не менее 80 МПа, для смесей марки II - 60 МПа, марки III - 40 МПа. Песок получают также дроблением гравия марок Др 12, Др 16, Др 24 соответственно для смесей марок I, II и III.

Песчаные плотные асфальтобетонные смеси типа Г подразделяют на три марки (I, II, III), а типа Д - на две (II и Ш). Для приготовления асфальтобетонных смесей типа Г марок I и II используют дробленый песок и отсевы продуктов дробления изверженных пород, прочность на сжатие которых не ниже 100 МПа для марки I и 80 МПа - для марки II. Асфальтобетонные смеси марки III приготовляют из горных пород прочностью не менее 60 МПа.

Песчаные плотные асфальтобетонные смеси типа Г подразделяют на три марки (I, II, III), а типа Д - на две (II и Ш). Для приготовления асфальтобетонных смесей типа Г марок I и II используют дробленый песок и отсевы продуктов дробления изверженных пород, прочность на сжатие которых не ниже 100 МПа для марки I и 80 МПа - для марки II. Асфальтобетонные смеси марки III приготовляют из горных пород прочностью не менее 60 МПа.

Минеральный порошок для приготовления плотных горячих асфальтобетонных смесей получают помолом известняка прочностью 50-60 МПа. В асфальтобетонных смесях марок II и III допустимо применение минерального порошка, получаемого помолом основных металлургических шлаков, а в смесях марки III - порошковых отходов промышленности.

В качестве вяжущего материала, используемого в смесях, применяют преимущественно вязкие битумы типов БНД 40/60, БНД 60/90 и БНД 90/130. Рекомендуемое содержание битума (% по массе) в высокоплотных смесях - 4,0-6,0; смесях типов А - 4,5-6,0; Б - 5,0-6,0; В - 6,0-7,0; Г и Д - 6,0-9,0; пористых - 3,5-5,5; высокопористых щебенистых - 2,5-4,0; высокопористых песчаных - 4,0-6,0, но окончательное количество битума уточняется при пробном замесе.

При использовании более вязких битумов возрастают прочность и жесткость асфальтобетонных покрытий, менее вязкие битумы увеличивают устойчивость покрытий при низкой температуре. Введение в битум полимеров (дивинил-стирольных или бутадиен-стирольных термоэластопластов) и пластификаторов позволяет получить полимерно-битумное вяжущее (ПБВ), стабилизирующее физико-механические свойства асфальтобетона при сезонных перепадах температур.

Для проверки соответствия качества асфальтобетонных смесей требованиям стандарта проводят приемосдаточные и периодические испытания.

При приемосдаточных испытаниях отбирают одну пробу из партии (партией считают количество смеси одного состава, выпускаемое на одной установке в течение смены, но не более 600 т) и определяют: температуру смеси, зерновой состав минеральной части, водонасыщение, прочность при сжатии при температуре 50, 20 °С и водостойкость.

Периодический контроль, осуществляемый не реже одного раза в месяц, а также при изменении материалов, включает: определение пористости минеральной части, остаточной пористости, водостойкости при длительном водонасыщении, прочности при температуре 0 °С, сцепление битума с минеральной частью смесей, однородности смесей.

На каждую партию отгруженной смеси потребителю выдают документ о качестве, в котором указывают результаты приемосдаточных и периодических испытаний, в том числе:

наименование изготовителя; номер и дату выдачи документа; наименование и адрес потребителя, вид, тип и марку смеси; массу смеси; а также результаты оценки водонасыщения; водостойкости, в том числе при длительном водонасыщении; прочности при сжатии при 50 и 0 °С; остаточной пористости асфальтобетона и пористости минеральной части смеси.

Также указывают эффективную активность естественных радионуклидов.

При отгрузке смеси потребителю каждый автомобиль сопровождают транспортной документацией, в которой указывают: наименование предприятия-изготовителя; адрес и наименование потребителя; дату изготовления; время выпуска из смесителя; температуру отгружаемой смеси, тип и количество смеси.

Потребитель имеет право проводить контрольную проверку. Для этого отбирают 9 проб от каждой партии непосредственно из кузовов автомобилей-самосвалов. Пробы не смешивают и испытывают сначала три пробы. При получении положительных результатов испытаний остальные пробы не испытывают. При получении неудовлетворительных результатов испытаний хотя бы одной пробы проводят испытания оставшихся проб. В случае неудовлетворительных результатов испытаний одной пробы из шести партию бракуют.

Потребитель имеет право проводить контрольную проверку. Для этого отбирают 9 проб от каждой партии непосредственно из кузовов автомобилей-самосвалов. Пробы не смешивают и испытывают сначала три пробы. При получении положительных результатов испытаний остальные пробы не испытывают. При получении неудовлетворительных результатов испытаний хотя бы одной пробы проводят испытания оставшихся проб. В случае неудовлетворительных результатов испытаний одной пробы из шести партию бракуют.

1.2. Классификация и область применения литых асфальтобетонных смесей

Разновидностью горячих асфальтобетонных смесей являются литые асфальтобетонные смеси.

Литые асфальтобетонные смеси отличаются от рассмотренных в предыдущем разделе горячих смесей повышенным содержанием битума большей вязкости и минерального порошка, более высокой (210-230 °С) температурой при их приготовлении и укладке.

Щебень должен быть кубовидной формы зерен, содержать не более 1 % пылевидных и глинистых частиц. Содержание зерен слабых пород не должно превышать 5 % по массе.

В качестве вяжущего целесообразно применение нефтяных глубокоокисленных вязких дорожных битумов с температурой вспышки не ниже 240 °С. При выборе битума для смесей типа I, II и III предпочтение следует отдавать нефтяным вязким теплостойким битумам с узкими пределами колебаний по показателю глубины проникания, имеющим следующие показатели свойств:

глубина проникания иглы при +25 °С, 0,1 мм 50-60;

температура размягчения по методу КиШ, °С, не менее 52;

температура хрупкости, °С, не выше, минус 12;

1.3. Классификация и область применения

горячих щебеночно-мастичных асфальтобетонных смесей

В настоящее время в дорожном строительстве при устройстве шероховатых слоев износа дорожных покрытий расширяется применение горячих щебеночно-мастичных асфальтобетонных смесей (ЩМАС).

Щебеночно-мастичная асфальтобетонная смесь представляет собой рационально подобранную смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), волокна (целлюлозного, полимерного или иного) и битумного вяжущего (с полимерными добавками или без них), взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Присутствие стабилизирующей добавки необходимо, в первую очередь, для вовлечения большого объема битума и обеспечения устойчивости его к отслаиванию в горячих ЩМАС. ЩМАС, в зависимости от крупности применяемого щебня, подразделяют на виды: ЩМА-20 с наибольшим размером зерен до 20 мм; ЩМА-15 с наибольшим размером зерен до 15 мм; ЩМА-10 с наибольшим размером зерен до 10 мм.

При производстве щебеночно-мастичных смесей используются различные стабилизирующие добавки в виде целлюлозного волокна или гранул на его основе (Viatop, Technocel, Topcel, Гасцел и др.) Обоснование пригодности стабилизирующих добавок и их оптимального содержания в смеси устанавливают посредством проведения испытаний. Целлюлозное волокно должно иметь ленточную структуру нитей длиной от 0,1 мм до 2,0 мм.

Приемку ЩМАС производят партиями. При приемке партией считается количество смеси одного вида и состава, выпускаемое предприятием на одной смесительной установке в течение смены, но не более 1200 т. При отгрузке партией считается количество смеси, отгружаемое одному потребителю в течение смены.

Для приемочного контроля отбирают две пробы от партии, при этом отбор проб осуществляется из расчета получения одной объединенной пробы не более чем от 600 т, и определяют температуру смеси, содержание вяжущего и зерновой состав минеральной части.

Если сменный выпуск смеси не превышает 600 т, то для отобранной пробы дополнительно определяют устойчивость к рассеиванию по показателю стекания вяжущего, водонасыщение и предел прочности при сжатии при температуре 50 °С.

Периодический контроль осуществляют не реже одного раза в месяц и при каждом изменении материалов, используемых для приготовления смеси.

При подборе состава смеси и периодическом контроле качества определяют пористость минеральной части, остаточную пористость, предел прочности при сжатии при 20 СС, водостойкость при длительном водонасыщении, коэффициент внутреннего трения и сцепление при сдвиге при температуре 50 °С, предел прочности на растяжение при расколе при температуре 0 °С, сцепление битума с минеральной частью смеси и однородность смеси.

На каждую партию отгружаемой смеси потребителю должен выдаваться документ о качестве смеси, в котором указывают результаты приемосдаточных и периодических испытаний, в том числе:

наименование предприятия-изготовителя и его адрес; номер и дату выдачи документа; наименование и адрес потребителя; номер заказа (партии) и количество (масса) смеси; вид и температуру смеси; показатель устойчивости к расслоению; сцепление битума с минеральной частью смеси; водонасыщение; пределы прочности при сжатии при температуре 50 °С и 20 °С; пористость минеральной части; остаточную пористость; водостойкость при длительном водонасыщении; показатели сдвигоустойчивости; показатель трещиностойкости; однородность смеси; удельную эффективную активность естественных радионуклидов; обозначение стандарта на ЩМАС.

Потребитель имеет право проводить контрольную проверку соответствия поставляемой смеси, соблюдая методы отбора проб, приготовления и испытаний образцов. Отбор проб потребителям осуществляется из кузовов автомобилей-самосвалов, из бункера или шнековой камеры асфальтоукладчика.

2. ОБЩИЕ СВЕДЕНИЯ ОБ АСФАЛЬТОБЕТОННЫХ ЗАВОДАХ

2.1. Классификация асфальтобетонных заводов

и особенности их размещения

Асфальтобетонный завод - смонтированный комплекс технологического, энергетического и вспомогательного оборудования, предназначенного для выполнения операций по приготовлению асфальтобетонных смесей.

При строительстве автомобильных дорог с асфальтобетонным покрытием по месту расположения различают два типа АБЗ: прирельсовые и притрассовые.

Прирельсовые АБЗ устраивают у железной дороги. Они включают в себя ряд отделений и цехов основного и вспомогательного назначения:

• склады каменных материалов, состоящие из приемных устройств для разгрузки железнодорожных вагонов и укладки материалов в штабеля, машин и оборудования для погрузки каменных материалов из штабелей в расходные бункеры смесительных установок;

• склады минерального порошка, состоящие из приемных устройств, разгрузчиков вагонов, оборудования для транспортирования минерального порошка на склады и от них в расходные емкости асфальтосмесительных установок;

• склады битума, состоящие из приемных устройств и оборудования для разгрузки, хранения и предварительного подогрева битума, из оборудования для обезвоживания и нагрева битума до рабочей температуры и смешения его с поверхностно-активными веществами, а также подачи готового битума к асфальтосмесительной установке;

• асфальтосмесительные установки с расходными бункерами, для каменных материалов и минерального порошка, технологическим оборудованием для сушки и нагрева минеральных материалов и битума, дозирования и перемешивания минеральных материалов и вяжущих, подачи готовой смеси в накопительные бункеры и транспортные средства;

• вспомогательные отделения - электростанции или трансформаторные подстанции, парокотельные и компрессорные устройства, устройства водоснабжения и канализации, служебные и бытовые помещения.

В отдельных случаях на АБЗ предусматривают отделения для дополнительного помола и приготовления минерального порошка, сортировки щебня или гравия, приготовления поверхностно-активных веществ, полимерно-битумных вяжущих и др.

Притрассовые АБЗ организуют вблизи мест укладки асфальтобетонной смеси. Они предназначены для кратковременного использования (1-2 года) на одном месте.

Притрассовые АБЗ включают асфальтосмесительную установку, расходные склады минерального порошка и емкости для битума (с запасом материалов на одну - пять смен работы АБЗ), передвижные компрессорные установки и электростанции.

Для притрассовых АБЗ характерна доставка каменных материалов с прирельсовой базы автомобилями-самосвалами, а минерального порошка и битума - автоцементовозами и битумовозами.

По принципу работы технологического оборудования АБЗ и установки подразделяются на две категории:

циклического и непрерывного действия.

На АБЗ циклического действия используются установки периодического действия, и порционные дозаторы для дозирования компонентов смеси. На АБЗ непрерывного действия операции дозирования, перемешивания и выдачи готовой смеси совмещены во времени.

По мощности асфальтосмесительных установок АБЗ подразделяются на следующие типы: малой производительности - до 25 т/ч; средней - 25-50 т/ч; большой - 50-200 т/ч; сверхмощные - 200-400 т/ч.

По компоновке технологического оборудования в вертикальной плоскости АБЗ и установки делятся на башенные и партерные (ступенчатые). Наибольшее распространение получили установки с башенным расположением агрегатов.

По степени инвентарности установки подразделяются на три типа: стационарные, сборно-разборные и мобильные.

Место размещения АБЗ выбирают с учетом его назначения и минимального времени транспортирования горячих смесей. При температуре воздуха +10 °С время транспортирования горячих смесей не должно быть более 1,5 ч.

Критерием оптимального размещения АБЗ при строительстве автомобильных дорог является минимум суммарных затрат на производство и транспортирование асфальтобетонных смесей к месту укладки с учетом расходов на строительство и перебазирование АБЗ.

При выборе мест размещения АБЗ помимо стоимостных показателей необходимо учитывать другие условия и факторы:

удобство примыкания АБЗ к железнодорожной станции, наличие в районе строительства карьеров щебня и песка, нефтеперерабатывающих заводов и источников воды, возможность подведения электроэнергии от высоковольтных линий и газового топлива от газопровода, наличие действующих автомобильных дорог и типы их покрытий, близость городов и поселков и др.

Определение оптимального размещения АБЗ путем обычных сравнительных методов затруднительно, т. к. возникает необходимость одновременного учета и сравнения ряда показателей в сложной зависимости. Объективное решение задачи возможно лишь на базе экономико-математических методов и ЭВМ.

2.2. Генеральные планы АБЗ

Уровень основных технических решений вновь строящихся прирельсовых и притрассовых АБЗ должен соответствовать действующим типовым проектам. Способы приемки щебня (гравия), песка и минерального порошка, их складирование и внутризаводское транспортирование должны исключить возможность снижения их качества и загрязнения окружающей среды. Методы выгрузки битума из вагонов и схема битумохранилища должны исключить возможность его обводнения и загрязнения.

На территории АБЗ кроме основных отделений размещаются:

механическая мастерская, материально-технический склад, трансформаторная подстанция или передвижная электростанция, контора, лаборатория, мастерская,

склад горюче-смазочных материалов, столовая, контора, бытовые помещения, медпункт и т. д.

Проектные решения АБЗ необходимо составлять с учетом требований противопожарных норм проектирования зданий и сооружений. Пожарные участки технологических линий АБЗ оборудуют средствами тушения по согласованию с местной пожарной инспекцией.

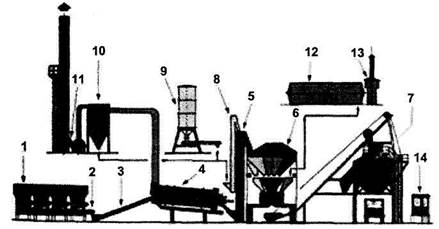

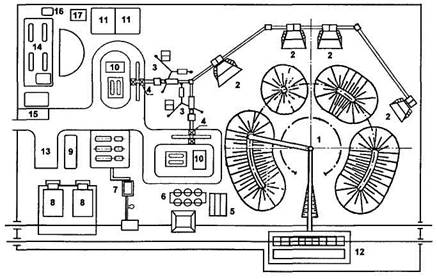

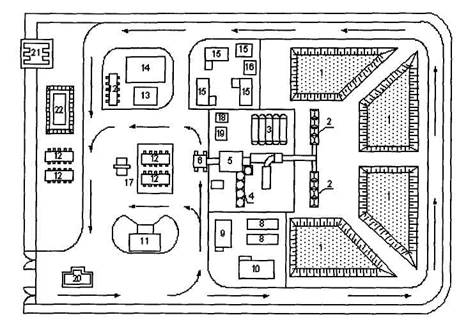

Решение генеральных планов прирельсовых АБЗ подчиняется общим требованиям, предъявляемым к производственным предприятиям дорожного строительства с учетом специфики работы АБЗ (рис. 2.1):

• получения по железной дороге фракционированного щебня (гравия) и песка и резервирования в отдельных случаях на площадке завода территории для сортировочно-моечного отделения;

• обеспечения нормативных сроков разгрузки поступающих по железной дороге заполнителей, битума и минерального порошка;

• использования для хранения заполнителей открытых площадок, а для хранения минерального порошка - складов силосного типа, оборудованных системой пневмотранспорта;

• обеспыливания мест пылеобразования при погрузочно-разгрузочных работах системами пылеулавливания;

• использования для хранения битума в битумохранилищах силосного типа с приемными устройствами и системами подогрева и перекачки вяжущих;

• резервирования в отдельных случаях на площадке АБЗ территории для размещения установок приготовления ПАВ;

• обеспечения минимального объема строительно-монтажных работ при строительстве АБЗ и монтаже-демонтаже его оборудования и строительных конструкций при перебазировании.

Территория, на которой располагается прирельсовый АБЗ, должна быть благоустроена и иметь подъездные пути, водоотвод, ограду и освещение для работы в темное время суток и при плохой видимости.

Покрытие на открытых площадках для хранения заполнителей и на основных проездах рекомендуется устраивать как из монолитного и сборного бетона, так и из асфальтобетона.

Охлаждение сжатого воздуха, направляемого к потребителям, предусматривается шестирядным трубчатым охладителем с пропускной способностью 30 м /мин.

Для очистки сжатого воздуха от влаги и масел трубопровод сжатого воздуха оборудуют комплектом из трех влагомаслоотделителей производительностью 50 м3/мин. каждый.

Рис. 2.1. Генеральный план прирельсового АБЗ:

1 - склад каменных материалов;2 - отделение подачи каменных материалов;

3 - асфальтосмесительная установка; 4 - накопительный бункер готовой смеси;

5 - компрессорная установка; 6 - склад минерального порошка;

7 - склад мазута; 8 - битумохранилище; 9 - склад ГСМ;

10 - склад резиновой крошки; 11 - ремонтные мастерские;

12 - подрельсовый бункер; 13 - стоянка для автотранспорта;

14 - административный корпус; 15 - весовая и пункт контроля;

16 - туалет; 17 - трансформаторная подстанция.

В проектном решении прирельсового АБЗ предусмотрено размещение зданий и сооружений вспомогательных отделений в сборно-разборных зданиях и сооружениях.

В проектном решении прирельсового АБЗ предусмотрено размещение зданий и сооружений вспомогательных отделений в сборно-разборных зданиях и сооружениях.

Для технического обслуживания и текущего ремонта технологического оборудования, инженерных сетей и коммуникаций на АБЗ предусмотрена ремонтно-механическая мастерская.

Для систематического контроля технологического процесса приготовления асфальтобетонной смеси и качества исходных материалов, поступающих на завод, в составе АБЗ должна быть предусмотрена лаборатория. Оборудование лаборатории должно обеспечивать проведение комплекса всех испытаний материалов.

Размещение отделений вспомогательного назначения в инвентарных зданиях и сооружениях сборно-разборного типа.

Притрассовые АБЗ организуются на базе асфальтосмесительных установок мобильного типа (рис. 2.2). Доставка материалов на притрассовый асфальтобетонный завод предусмотрена автомобилями с прирельсовых баз. Подача каменных материалов на питатели асфальтосмесительной установки предусмотрена одноковшовыми погрузчиками на пневмоколесном ходу.

На территории АБЗ рядом со смесительной установкой располагается склад песка и фракционного щебня открытого типа с разделительными стенками на площадке, имеющей твердое покрытие. Щебень и песок должны доставляться чистыми, а щебень - рассортирован на фракции.

Минеральный порошок хранят в металлических расходных силосных емкостях. Для подачи минерального порошка используют средства пневматического транспорта. К инвентарному расходному складу минеральный порошок доставляется автоцементовозами.

В притрассовых битумохранилищах битум хранят в цистернах, вмещающих до 100 т битума и имеющих оборудование для поддержания рабочей температуры битума, оборудованных обогреваемым битумным насосом, битумопроводами и битумными кранами.

К смесительной установке прокладывают подъездную дорогу с твердым покрытием. Движение организуют по кольцевой схеме без встречных автомобилей.

В состав притрассового АБЗ включаются отделения энергетического и вспомогательного назначения - электростанции или трансформаторные подстанции, компрессорные и парокотельные установки, устройства водоснабжения, склады различных материалов, системы битумо- и мазутопроводов, комплекс служебных и вспомогательных помещений.

В отличие от прирельсовых АБЗ размещение основных отделений вспомогательного назначения на притрассовых АБЗ предусмотрено в мобильных зданиях и сооружениях контейнерного типа.

Рис. 2.2. Генеральный план притрассового АБЗ:

1 - склад каменных материалов; 2 - агрегат питания; 3 - битумные цистерны; 4 - бункеры минерального порошка; 5 - смеситель; 6 - бункеры готового материала; 7 - кабина управления; 8 - емкости с водой; 9 - отделение приготовления добавок;

10 - контора с лабораторией; 11 - материально-технический склад; 12 - противопожарные резервуары; 13 - ремонтно-механическая мастерская;

14 - площадка для открытых ремонтных работ; 15 - бытовые помещения;

16 - электростанция; 17 - артезианская скважина; 18 - передвижная компрессорная

установка; 19 - отделение лаборатории; 20 - весовая с автомобильными весами;

21 - очистные сооружения; 22 - склад ГСМ.

В отличие от ранее действовавших предприятий стационарного типа рассмотренные прирельсовые и притрассовые АБЗ запроектированы с учетом возможности максимального сокращения объемов работ на их сооружение.

В этих целях для хранения каменных материалов на АБЗ широко используются открытые площадки, а для хранения минерального порошка взамен бункерных складов - склады силосного типа. Транспортные операции по подаче каменных материалов осуществляются одноковшовыми фронтальными погрузчиками.

2.3. Технология приготовления асфальтобетонных смесей

2.3. Технология приготовления асфальтобетонных смесей

в установках циклического и непрерывного действия

Технология циклического приготовления асфальтобетонных смесей включает:

• хранение небольшого запаса минеральных материалов (песка и щебня) в бункерах-преддозаторах и предварительное дозирование влажных щебня и песка;

• нагрев и сушку минеральных материалов в сушильном барабане;

• сортировку (рассев) нагретых минеральных материалов по фракциям и складирование в «горячих» бункерах;

• дозирование нагретых минеральных материалов по фракциям на весовой площадке и подача в смеситель;

• нагрев минерального порошка в теплообменнике;

• дозирование минерального порошка на весовой площадке (или в отдельном дозаторе) и подаче в смеситель;

• сухое (без вяжущего) перемешивание минерального материала в смесителе;

• нагрев вяжущего (битума или ПБВ) в рабочей емкости;

• дозирование и подачу вяжущего в смеситель;

• мокрое (с вяжущим) перемешивание компонентов в смесителе;

• выгрузку готовой смеси в кузов транспортного средства или через подъемное устройство («горячий» элеватор или скиповый подъемник) в бункер-накопитель готовой смеси;

• выгрузку готовой смеси из бункера-накопителя в транспортное средство.

С учетом того, что асфальтобетонная смесь является комплексным многокомпонентным материалом, меняющим свойства при изменении состава, все технологические операции (переделы) оказывают значительное влияние на конечные свойства асфальтобетона в покрытии.

Особо важными параметрами технологических операций, оказывающими влияние на свойства конечного продукта - асфальтобетонной смеси, являются:

• точность предварительного дозирования минеральных материалов, так как уменьшение или увеличение дозировки даже одного компонента приводит в итоге к недостатку или переизбытку этого компонента в «горячих» бункерах; обеспечение этого параметра решается путем повышения точности дозирования, а также введением в систему автоматического управления (АСУ) блока контроля уровня минеральных материалов в «горячих» бункерах;

•  температура минеральных материалов на выходе из сушильного барабана, при низкой температуре часть влаги остается на зёрнах минерального материала и ухудшает сцепление битума с поверхностью зёрен, а при высокой температуре зёрен минерального материала происходит окисление битума на поверхности этих зёрен, как следствие - качество смеси ухудшается; обеспечение этого параметра решается введением в систему автоматического управления (АСУ) блока контроля температуры минеральных материалов и блоков регулирования мощности горелки сушильного барабана и суммарной производительности преддозаторов;

температура минеральных материалов на выходе из сушильного барабана, при низкой температуре часть влаги остается на зёрнах минерального материала и ухудшает сцепление битума с поверхностью зёрен, а при высокой температуре зёрен минерального материала происходит окисление битума на поверхности этих зёрен, как следствие - качество смеси ухудшается; обеспечение этого параметра решается введением в систему автоматического управления (АСУ) блока контроля температуры минеральных материалов и блоков регулирования мощности горелки сушильного барабана и суммарной производительности преддозаторов;

• температура и режим нагрева органического вяжущего - битума, так как высокая температура битума может привести к изменению его свойств, а низкая температура битума ухудшает процесс обволакивания зёрен минерального материала, резкий режим нагрева битума (высокая температура теплоносителя) также приводит к изменению его свойств; обеспечение этих параметров решается введением в АСУ блоков контроля температуры битума и температуры теплоносителя, а также блока регулирования мощности горелки нагревателя теплоносителя (электронагревателя) битума;

• точность дозирования минеральных материалов, минерального порошка и битума, так как отклонение от заданного состава смеси является главной причиной получения некачественной смеси, обеспечение этих параметров решается путем использования весовых дозаторов минеральных материалов, минерального порошка и битума на тензодатчиках;

• точность соблюдения времени «сухого» и «мокрого» перемешивания компонентов асфальтобетонной смеси в смесителе; обеспечение этого параметра решается введением в АСУ блока задатчика времени перемешивания;

• размеры сечения накопительных бункеров в плане, увеличение которых вызывает сегрегацию смеси по крупности зёрен щебня, резко снижающую однородность и качество смеси; обеспечение этого параметра обеспечивается применением узких накопительных бункеров или применением выгрузки смеси по площади широких бункеров без образования в бункере широких конусов смеси, являющихся главной причиной сегрегации;

• максимальное время хранения асфальтобетонной смеси в накопительных бункерах, так как длительное хранение смеси в бункерах приводит к изменению свойств битума, а снижение температуры смеси препятствует её выгрузке; обеспечение этого параметра обеспечивается загрузкой в накопительные бункеры только требуемого на данную смену работы количества асфальтобетонной смеси;

• температура нагрева минерального порошка, так как введение в смеситель минерального порошка без нагрева снижает температуру смеси или требует нагрева минеральных материалов до более высокой температуры; применение нагрева минерального порошка особенно важно для щебеночно-мастичных асфальтобетонных смесей (ЩМАС), в которых содержание минерального порошка достигает 13-15 %, и обеспечивается применением специальных агрегатов нагрева (теплообменников), в которых отсутствует контакт минерального порошка с горячими газами, т. е. нагрев производится через металлический экран (стенку).

Схема технологического процесса приготовления асфальтобетонных смесей, показанная на рис. 2.3, является обобщенной для асфальто-смесительного оборудования циклического действия.