Регулировка машины СМ-4

1 вопрос

Общая регулировка плуга заключается в установке необходимой глубины вспашки и ширины захвата. Одновременно с регулированием проверяют техническое состояние плуга и соответствие его рабочих органов условиям предстоящей работы — типу трактора, скорости вспашки и ее задачам.

Регулировка глубины вспашки плуга осуществляется опорными колесами, а у плугов предназначенных для каменистых почв — задними. При этом используют положения гидрораспределителя трактора «Подъем» и «Плавающее» (в нейтральной позиции детали гидросистемы изнашиваются). Для снижения буксования трактора используют догружатели ведущих колес, если они предусмотрены конструкцией. Действие гидравлического догружателя регулируют, изменяя давление масла в полости силового гидроцилиндра со стороны штока и ориентируясь на колею опорных колес плуга. Давление масла подбирают таким, чтобы опорные колеса оставляли неглубокий след. Подобное регулирование глубины хода плуга и других машин называется позиционным.

Кроме позиционного, известно силовое регулирование плуга. При этом способе глубина хода плуга зависит от сопротивлении почвы. Опорное колесо плуга является помехой, и его снимают или поднимают. Тракторы оборудуют специальным устройством, входящим в гидросистему.

Наряду с гидравлическими догружателмми сцепного веса существуют механические (для тракторов тяговою класса 0.9). На кронштейне крепления центральной тяги механизма навески к трактору располагается ряд отверстий для изменения точки присоединения верхней тяги. Чем выше эта точка, тем меньше буксование трактора, но и менее устойчив ход плуга по глубине, особенно на больших глубинах.

Таким же образом влияет перестановка по высоте пальцев навески полунавесного плуга (ПЛП-6−35) и точек присоединения прицепа к раме плута. Чем ниже эта точка (больший угол наклона линии тяги к горизонту), тем меньше сопротивление плуга, но хуже устойчивость его хода.

Регулировка ширины захвата плуга иногда производят за счет перестановки колес трактора: на Т-150К устанавливают ширину колеи 1680 мм вместо 1860 мм; на тракторе типа МТЗ правое колесо смещают от оси на 800 мм, левое — на 700 мм.

У тракторов тягового класса 3 продольные тяги навески сдвигают вправо (до 150 мм). Кронштейны на поперечной балке рамы плуга смещают в крайнее левое положение (до 220 мм). У плуга ПЛП-6−35 при этом шток догружателя крепят к раме плуга в крайнем левом положении. В результате этих мер ширина захвата плуга близка к расчетной, а тракторные колеса располагаются на расстоянии 240−300 мм от стенки борозды.

Плуг оснащен системой пневмогидравлической защиты. При наезде на препятствие корпус вместе с грядилем поворачивается вокруг пальца, при этом вытесненное из гидроцилиндра масло поступает по маслопроводу в п/г аккумулятор, сжимает газ и повышает его потенциальную энергию .После преодоления препятствия под действием сжатого газа происходит обратное перемещение плунжера гидроцилиндра, благодаря чему корпус возвращается в исходное положение.

2. вопрос

Согласно схеме посева, от центровой линии размечают междурядья; при этом вместо рядков растений натягивают шнуры или проводят линии. Между шнурами устанавливают рабочие органы с соблюдением необходимой защитной зоны (расстояние от наружного края лапы до рядка растений) и взаимного перекрытия.

Поводки должны быть укреплены на поводковом брусе или валике так, чтобы не было боковых отклонений лап. Лапы должны прилегать режущей кромкой к площадке. При неправильном положении лап, последние либо будут разгребать почву, если носки опущены, либо будут плохо заглубляться при постановке носками вверх. По окончании установки, мелом отмечается на секторе положение рычагов для того, чтобы при работе рычаги привести в то же положение.

Установка культиватора-растениепитателя для внесения удобрений в сухом виде. Приёмы установки рабочих органов, заделывающих в почву удобрения, не отличается от приёмов, описанных выше. Для различной ширины междурядий, в туковых ящиках некоторых растение-питателей имеются переставные тукодолители.

Установка туковых аппаратов на норму высева определяется положением стрелки указателя на механизме подъёма подвижной части тукового ящика. При установке стрелки на первом делении – высев наименьший, на двадцать пятом делении – высев наибольший. Промежуточные деления дают промежуточные нормы высева. По причине изменчивости свойств минеральных удобрений (величина частиц, влажность и т. п.) при одном и том же положении регулятора, норма высева может быть различна. Поэтому необходима предварительная установка на норму высева. Она производится так же, как установка на норму высева рядовой сеялки.

Нулевая регулировка культиваторов

При первом проходе культиватора в поле, он должен быть отрегулирован так, чтобы качество его работы (подрезание сорняков,

равномерность глубины обработки и пр.) соответствовало агротехническим требованиям.

Глубина обработки и её равномерность проверяются так: на участке, обработанном культиватором, по всей ширине захвата рабочих органов удаляется взрыхлённый слой почвы и обнажается дно; в междурядьях на защитные зоны, а при сплошной культивации на необработанную часть поля, укладывается линейка или деревянная рейка; затем складным метром измеряется по вертикали расстояние между дном и нижней гранью рейки. При обработке поля полольными лапами дно должно •быть ровным. Сопоставляя вид поверхности обработанного участка, вид обнажённого дна и расположение рабочих органов, устраняют дефекты установки культиватора. Для этого изменяют натяжение нажимных пружин, положение рычага на секторе подъёмного механизма, а также точку прицепа относительно трактора (рама культиватора, как правило, должна быть в работе горизонтальной).

При междурядной обработке и подкормке проверяется расположение рабочих органов в междурядьях. При работе сцепки из нескольких культиваторов необходимо, во избежание её перекоса, установить все культиваторы на одинаковую глубину обработки.

Регулировка силовых пружин производится посредством натяжных винтов.

Технический уход за культиваторами заключается в регулярной смазке трущихся частей, подтягивании всех креплений, поддерживании заострённости рабочих органов и чистоты их рабочих поверхностей, регулярной очистке всех проходов, по которым движется удобрение.

По окончании полевых работ каждый культиватор должен быть осмотрен и отремонтирован. Все трущиеся детали и рабочие органы необходимо очистить от налипшей почвы и ржавчины и смазать маслом. Натяжение всех пружин, имеющихся на культиваторе, нужно ослабить. Все детали растениепитателей необходимо очистить от туков, а затем металлические детали промыть керосином и смазать жидким маслом.

3. вопрос

Д ля расстановки сошников сеялки на заданную ширину междурядья ослабляют болты крепления шарниров, и вместе с поводками передвигают их по сошниковому брусу. Для проверки правильности расстановки сошников на требуемую ширину междурядья следует применять сконструированное и разработанное специальное устройство в виде симметричной крестовины. На оси 1 (см. рис. 1) расположена вилка 2 с калиброванной прорезью 3 по размеру конуса сошника. Сверху на оси сделан паз 6 и нанесены метки 7. С помощью винта в пазу крепится вилка 8, в которой неподвижно установлены плечи 5 и 9 с калиброванными углублениями под сошники 10. Расстояние между сошниками проверяют от центра сеялки (см. рис. 2). Крестовину укладывают на площадку и вилкой устанавливают на сошник заднего ряда. Два передних сошника располагают против меток в калибровочных углублениях. Если диски сошников не совмещаются по меткам, то начинают перемещать поводки сошников по пазам угольников крепления до их совпадения.

Одновременно проводят оценку износа дисков сошников. Диски считаются пригодными к работе, если концы вилки не касаются шайбы сошника.

Перед установкой сеялки на глубину высева все сошники регулируют так, чтобы диски свободно вращались от руки без заеданий.

Рис. 1. Симметричная крестовина для расстановки сошников:

1 - калиброванная прорезь; 2 - вилка; 3 - ось; 4 - винт; 5, 9 - плечи; 6 - паз; 7 - метки;

8 - вилка; 10 - калиброванные углубления

Подготовка к работе и настройка зерновых сеялок. Подготовка к работе зерновых сеялок включает проверку комплектности машины и правильности ее сборки, а для новой сеялки и частичную сборку; расстановку сошников на заданную ширину междурядий, если посев ведется с междурядьями больше стандартных; установку высевающих аппаратов на заданные нормы высева семян и удобрений; установку маркеров; присоединение сеялки к трактору и обкатку агрегата.

Проверка правильности сборки сеялки. Проверять техническое состояние рабочих органов и узлов сеялки надо на ровной площадке, причем прицепное устройство и подножная доска должны опираться на подставки. Проверку начинают с осмотра всех узлов и механизмов. Во время осмотра проверяют комплектность сборочных единиц и механизмов, а также надежность их креплений. Смазывают вращающиеся и трущиеся детали, за исключением зубьев звездочек, шестерен и цепей. Подшипники сеялок типа СЗ рассчитаны на одноразовую смазку в начале сезона. Проверяют натяжение цепей и расположение шестерен редуктора. Валы зерновысевающих и туковысевающих аппаратов должны вращаться свободно. Звездочки и шестерни отдельных контуров передачи должны располагаться в одной плоскости. Зазор между вершиной зуба одной шестерни и впадиной сопряженной с ней шестерни должен быть в пределах 2—2,5 мм. Натяжение цепей проверяют рукой. При усилии около 100 Н прогиб нерабочей ветви цепи должен составлять 10—12 мм. Диски сошников должны свободно от руки проворачиваться без бокового зазора. Давление в камерах пневматических колес должно быть примерно 160—200 кПа.

Расстановка сошников. Для расстановки сошников на различную ширину междурядий в сошниковых брусьях сеялок типа СЗ предусмотрены дополнительные отверстия.

Сошники лучше всего расставлять по установочной доске, на которой отмечают середину сеялки, предварительно подложив доску между колесами сеялки, или разметить расположение сошников на брусе машины. Размечать местоположение сошников следует только от середины бруса.

4. вопрос

Многие овощные культуры высаживают в поле рассадой, предварительно выращенной в теплицах в торфоперегнойных горшочках или без горшочков. Перед посадкой рассаду надо рассортировать. Для машинной посадки следует отбирать одинаковые по размеру, с прямым стеблем, незавядшие растения. Например, рассада капусты должна иметь высоту 12..15 см и 5..6 листьев, рассада томатов — высоту 20..25 см и 8.. 10 листьев.

Рассаду высаживают широкорядным способом с междурядьями 60, 70, 80, 90 см и ленточным способом по схеме 50 + 90 и 60 + 120 см. Расстояние между растениями в рядке (шаг посадки) 10.. 140 см. Если шаг посадки меньше 35 см, применяют сплошной полив, при большем шаге — порционный. В зоне поливного земледелия одновременно с посадкой нарезают поливные борозды. В зонах с высоким уровнем грунтовых вод рассаду высаживают на грядах.

Машина должна высаживать рассаду в почву вертикально, не подгибая корней, и одновременно подавать в борозду поливную воду. Необходимо следить за тем, чтобы не было поврежденных растений, пропусков и чтобы рассада не засыпалась почвой. Безгоршечную рассаду заделывают на глубину 5.. 15 см, горшечную — не менее 10 см. Отклонение фактической глубины от заданной допускается ±2 см. Горшочки с рассадой и корни безгоршечной рассады должны быть плотно обжаты и засыпаны сверху почвой толщиной 2..4 см.

Ряды растений должны быть расположены прямолинейно, отклонения ширины основных междурядий не должны превышать ±2 см, стыковых — ±7 см. Приживаемость обычной рассады должна быть не ниже 95%, горшечной — не ниже 100%.

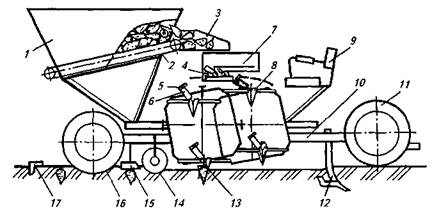

Машина СКН-6А предназначена для посадки широкорядным и ленточным способами безгоршечной и горшечной рассад овощей, эфироносов, табака, земляники, черенков и дичков плодово-ягодных культур. Машина работает на полях с выровненной поверхностью, высаживает рассаду длиной от корневой шейки до концов вытянутых листков 100..300 мм с длиной корней 30..120 мм. Ее агрегатируют с колесными тракторами «Беларусь» и гусеничными тракторами тягового класса 3, снабженными ходоуменьшителями. Рабочая скорость 0,6..3,5 км/ч.

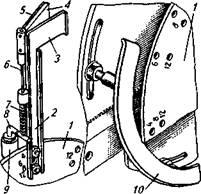

Высаживающий аппарат машины (рис.22) представляет собой диск 1 с захватами. Захват выполнен в виде коробчатой стойки 2 с неподвижной пластиной 3 в ее верхней части. К пластине 3 пружина 7 прижимает подвижную пластину 5, закрепленную на стержне 6. Пластина 5 снабжена губчатой резиной 4, предохраняющей рассаду от повреждения. К стержню 6 прикреплено колено 8, на конец которого надет обрезиненный вращающийся ролик 9. Пружина 7, охватывающая колено, другим концом упирается в стойку 2. Вращаясь вместе с высаживающим диском 1, ролик 9 периодически перекатывается по направляющей пластине 10 (лекало), поворачивая тем самым пластину 5 и открывая зажим для вкладывания рассады. Вслед за этим ролик сходит с лекала, пружина поворачивает пластину 5, зажим закрывается, удерживая рассаду. Над сошником ролик снова перекатывается по лекалу, раскрывая зажим для выхода рассады.

Рис.22. Высаживающий аппарат рассадопосадочной машины СКН-6А:

1 — диск; 2 — стойка захвата; 3 — неподвижная пластина; 4- губчатая резина; 5- подвижная пластина; 6-стержень; 7-пружина; 8 — колено стержня; 9 — обрезиненный ролик; 10 — направляющая пластина (лекало)

Правый и левый зажимы устроены одинаково, но их подвижные пластины открываются в противоположные стороны. Высаживающие аппараты с правыми зажимами обслуживают сажальщики заднего ряда, с левыми — переднего. При посадке горшечной рассады на захватах закрепляют специальные вилки, а стенки сошников раздвигают.

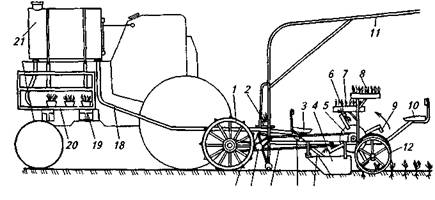

Высаживающие диски приводятся во вращение от колеса 1 (рис.23) с помощью цепных передач 15 и 17 редуктора 16. Для полива рассады сажалка снабжена системой, включающей в себя бак 21для воды, сливную 18 и поливную 13 трубы, дозирующее устройство 14. Вода из бака по трубе 18 самотеком поступает в корпус дозирующего устройства 14, а из него по трубе 13 в сошник. При шаге посадки менее35 см дозирующее устройство настраивают на сплошной полив, при шаге более 35 см — на порционный полив.

Рис.23. Схема рабочего процесса машины СКН-6А:

1 — опорно-приводное колесо; 2 — помост; 3, 10- переднее и заднее сиденья; 4 — сошник; 5- высаживающий диск; 6, 9-захваты; 7, 8, 19- ящики с рассадой; 11 — тент; 12- прикатывающие катки; 13- поливная труба; 14 — дозирующее устройство; 15, 17- цепные передачи; 16- редуктор; 18- сливная труба; 20- стеллаж; 21 — бак

При движении машины диски 5 вращаются, захваты 6 и 9 раскрываются при подходе к сажальщикам, которые с сидений 5 и 10 обслуживают одну рассадопосадочную секцию. Сажальщики кладут рассаду в захваты, и они автоматически закрываются. Сошник 4 раскрывает борозду, в которую по трубе поступает вода. Над бороздой захваты поочередно автоматически раскрываются, и рассада опускается в борозду. Почва засыпает борозду, а катки 12 уплотняют почву по бокам посаженного растения. К высаживающему диску можно прикрепить от двух до двенадцати захватов. На диске обозначено, в какие отверстия следует вставлять крепежные болты стоек в зависимости от шага посадки.

СКН-6А используют с шестью аппаратами при междурядьях 60, 70 и 90 см и с четырьмя — при междурядьях 80, 90 и 120 см.

Машина снабжена двусторонней сигнализацией. Кнопка сигнализации расположена на раме машины возле рабочих мест сажальщиков.

На тракторе закреплены стеллажи 20 для ящиков с рассадой. Кроме тракториста машину обслуживают двенадцать сажальщиков и три оправщика высаженной рассады. При посадке горшечной рассады в бригаду входят также два подавальщика.

Для нарезки поливных борозд одновременно с посадкой рассады на сажалку монтируют приспособление ПНБ-6, состоящее из трех правых и трех левых бороздорезов. Сферический диск бороз-дореза нарезает поливную борозду, а прикрепленный к стойке отвал ьчик удаляет почву из борозды и уплотняет ее стенку на расстоянии 6..9 см от рядка посаженных растений.

Машина РПМ-9 высаживает рассаду в девять или шесть рядков с междурядьями 60, 70 и 90 см. Устройство и рабочий процесс высаживающих аппаратов аналогичны аппаратам сажалки СКН-6А. Каждый аппарат обслуживает один рабочий. Поэтому посадочные секции снабжены только одним передним или задним сиденьем.

Регулировки рассадопосадочных машин. Чтобы обеспечить вертикальное расположение рассады в борозде в момент раскрытия захвата, скорость его должна быть равна скорости движения машины. За оптимальную скорость Vопт (км/ч) движения машины принимают такую, при которой два сажальщика успевают за 1 мин вложить в захваты 40..45 растений. Скорость машины Vопт устанавливают в зависимости от шага посадки 1. Vопт

Шаг посадки в пределах от 12 до 140 см регулируют, устанавливая различное число (2, 4, 6, 8 и 12) захватов на диске, переключая передачу и подбирая сменные звездочки (подбирают по таблице). По выбранному шагу посадки определяют оптимальную скорость движения машины по формуле Vопт = 0,051. Vопт

Глубину хода сошников в пределе 5..23 см регулируют, переставляя по высоте стойки. Их размещают так, чтобы при правильно вложенной в захваты рассаде ее корневая система не загибалась дном борозды. На легких почвах сошники крепят ближе к каткам, а на тяжелых — дальше. В первом случае зону сближения катков располагают внизу, а во втором — сзади. Расстояние между катками на уровне поверхности поля устанавливают на песчаных почвах 80..90 мм, на тяжелых — 50..60 мм.

Дозу полива рассады регулируют клапаном распределительного устройства в пределе от 0,1 до 0,6 л на одно растение.

Сажалка ВПС-2,8 предназначена для посадки в почву калиброванных маточных корней сахарной свеклы с междурядьем 70 см и шагом посадки 60 или 70 см. Несущая рама 10 (рис.24) сажалки опирается на два передних 11 и четыре пары задних 16 прикатывающих колес. На раме размещены четыре пары посадочных аппаратов, бункер 1, лотки-накопители 3, рыхлители 12, шлейф 17, маркер, механизм передач и тент.

Посадочный аппарат снабжен сиденьем 9 для сажальщиков, зарядным диском 7, неподвижным лотком 4, сажателем, опорным колесом 14 и загортачем 15. На рамке сажателя закреплены подвижные лотки 6, конусные держатели 8, выталкиватели 13. Рабочие органы и транспортер приводятся в движение от ВОМ трактора. Подъем посадочных аппаратов в транспортное положение и перевод в рабочее осуществляют гидроцилиндры (на рисунке не показаны).

Рабочий процесс. При движении сажалки транспортеры 2, смонтированные на дне бункера, перемещают корни маточной свеклы к лоткам-накопителям 3, расположенным у рабочих мест сажальщиков. Каждый сажальщик, нажимая ногой на педаль включения привода транспортеров, регулирует подачу корней.

Рис.24. Схема рабочего процесса сажалки ВПС-2,8:

1 — бункер; 2-транспортер; 3 — лоток-накопитель; 4 — неподвижный лоток; 5-пятка подвижного лотка; 6-подвижный лоток; 7-зарядный диск; 8- конусный держатель; 9- сиденье; 10- рама; 11, 14, 16- колеса; 12 — рыхлитель; 13 — выталкиватель; 15- загортач; 17-шлейф

Сажальщики берут корни и укладывают их в ячейки вращающихся зарядных дисков 7 головками к ободу. Из зарядных дисков корни через окна в дне выпадают в неподвижные лотки 4. Пятки 5 заходят в неподвижные лотки и перемещают корни в подвижные лотки бсажателей. Ролики следящего механизма, перемещаясь по беговым дорожкам, удерживают подвижные лотки. При сходе роликов с беговых дорожек подвижные лотки принимают наклонное положение, а корни падают в конусы держателей 8. Конусы, опускаясь к поверхности поля, заглубляются в почву. Выталкиватели 13 заходят в конусы, отодвигают их подвижные створки и удерживают корни в почве. Высаженные корни окончательно заделывают загортачи 15, прикатывающие колеса 16 и шлейф 17. Глубину посадки регулируют, переставляя опорные колеса 14. Шаг посадки изменяют, заменяя звездочку на ведомом валу редуктора.

Сажалкой высаживают корни диаметром 5..12 см, длиной 15..25 см. Ширина захвата 2,8 м. Рабочая скорость до 3 км/ч. Сажалку агрегатируют с тракторами класса 3, оборудованными ходо-уменынителями.

5. вопрос

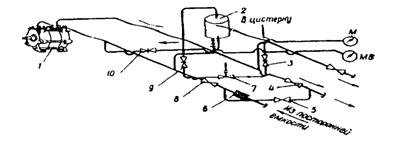

Резервуары машины заправляют под действием вакуума, создаваемого эжекторным устройством. Уровень жидкости проверяют по показаниям стрелки уровнемера. При заправке всасывающую коммуникацию и напорную коммуникацию отключают кранами, а краны открывают.

При работе машины жидкость из резервуаров через всасывающую коммуникацию, фильтр и гидроклапан и всасывающую магистраль поступает в насос, приводимый в действие от трактора. Наcoc подает жидкость по напорной коммуникации к секциям штанги, откуда она поступает в рабочие органы машины. Количество жидкости, подаваемой к рабочим органам, регулируют крапом. Рабочее давление контролируют по манометру. ??злишек жидкости через отводное отверстие пробки крана сливается в магистраль к гидромешалкам.

Резервуары цилиндрической формы, со сферическими донышками, приваренными к обечайкам встык. Обечайки и донышки изготовлены из коррозиеустойчивой стали. В нижней передней части каждого резервуара имеется патрубок с фланцем, к которому присоединено колено с гидромешалкой и ниппелями. Фланец в нижней части колена служит для подсоединения трехходового крана заборного шланга.

Трехходовой кран 8 на всасывающем трубопроводе насоса ставят в положение "в насос", а трехходовой кран 3 напорной линии - в положение "в цистерну". Остальные краны напорно-всасывающих коммуникаций насоса должны быть закрыты. Включают насос, и цистерна заполняется водой.

Для подачи из цистерны к напорному трубопроводу насоса присоединяют рукавный переходник, а к нему - напорный пожарный рукав со стволом, навинчивают заглушку на всасывающий трубопровод насоса, двухходовой кран 10 (рис. 7) всасывающего трубопровода насоса ставят в положение "из цистерны", а двухходовой кран 4 - на напорной линии ставят в положение "из насоса". Краны (5, 7, 8 и 9) должны быть закрыты.

6. вопрос

Отравляющие вещества являются очень сильнейшими ядами как для человеческого организма так и для домашних животных. Обращение с ними во время применения, хранении и транспортировки требует крайней осторожности. Работать с ядохимикатами необходимо в специально для этого одежде (комбинезоны, халаты, головные уборы, косынки), обязательно в перчатках, в защитных очках, респираторами, а для работы с фумигантами - в обязательном порядке с противогазом. Во время работы с ядами нельзя принимать пищу и курить. После окончания работы с ядохимикатами спецробу необходимо сразу снять и убрать на хранения в специальное для этого место, предварительно встряхнув или обезвредив в особых составах (по инструкции), и после, тщательно промыть лицо и руки.

К работе с ядохимикатами крайне не рекомендуется допускать лица не достигающих совершеннолетия, беременных женщин и кормящих матерей.

К работе с ядохимикатами крайне не рекомендуется допускать лица не достигающих совершеннолетия, беременных женщин и кормящих матерей.

Ядохимикаты рекомендуется хранить в абсолютно сухом помещении с исправной крышей, дверями и окнами, причем помещения, в которых находятся яды на сохранности, выделяющие газы, должны находится на расстоянии не менее 200 метров от жилых и хозяйственных построек. Хранилище с ядохимикатами содержится под замком и под охраной. Хранение ядохимикатов вместе с продуктами питания не допускается.

Хранить ядохимикаты следует в исправной таре с указанием названия препарата. Нельзя использовать эту тару для содержания питьевой воды и пищевых продуктов.

Ядохимикаты должны находиться на строгом учёте у кладовщика и выдаваться с разрешения руководства хозяйством лицам, ответственным за проведения работ по защите растений.

Транспортировать ядохимикаты разрешается только в исправной таре. Их ни в коем случае нельзя перевозить вместе с пищевыми продуктами и фуражом.

Места, где приготовлялись составы, должны быть тщательно очищены от остатков ядохимикатов и вскопаны.

Обработка растений ядохимикатами должна быть закончена за 20-30-ть дней до сбора урожая. На тех участках, где проводилось опрыскивание и опыливание ядохимикатами, выпас скота не допускается раньше чем через 1-н месяц.

Пестициды, применяемые для защиты растений от вредителей и болезней, вследствие прямого контакта или загрязнения продуктов питания, почвы, воды и воздуха могут быть причиной отравления людей и животных.

Поэтому обеспечение безопасности людей, работающих с пестицидами, исключение их отрицательного влияния на окружающую среду является важнейшей задачей при организации и проведении химических мероприятий по защите растений. При работе с химикатами необходимо строго выполнять все положения инструкции по технике безопасности при хранении, транспортировке и применении пестицидов в сельском хозяйстве.

Все работы по химической защите растений проводятся под руководством дипломированных специалистов по защите растений. Ответственность по охране труда и технике безопасности возложена на руководителя хозяйства.

Лица, занимающиеся защитой растений, ежегодно проходят инструктаж по мерам безопасности при работе с пестицидами и медицинский осмотр.

К работе с пестицидами не допускают детей и подростков в возрасте до 18 лет, беременных и кормящих женщин, а также лиц, которым по состоянию здоровья противопоказана работа с химическими средствами.

Для приготовления рабочих смесей, протравливания семян и фумигации не допускают мужчин старше 55 лет и женщин старше 50 лет.

Продолжительность рабочего дня при работе с пестицидами не более 6 ч, с сильнодействующими веществами не более 4 ч, при этом обязательна отработка 2 ч на работах, не связанных с химикатами. В местах работы запрещено присутствие посторонних лиц.

Работающие с пестицидами обязаны строго соблюдать правила личной гигиены. Во время работы запрещено принимать пищу, пить, курить. Каждый работающий должен иметь хорошо подогнанный комплект индивидуальных средств: спецодежду, спецобувь, респиратор, противогаз, защитные очки, песчатки или рукавицы.

Фильтры респираторов меняют еженедельно, а при опрыскивании — 2 — 3 раза в день. При проведении работ по фумигации сильнодействующими высокотокснчными веществами применяют промышленные противогазы с коробками соответствующей марки. При раооте с пылевидными пестицидами пользуются спецодеждой из пылезащитной ткани и резиновыми сапогами. При работе с концентратами эмульсий, растворами и другими жидкими формами химикатов пользуются резиновыми перчатками а при работе с пылевидными формами — рукавицами КР.

Ежедневно после работы спецодежду чистят, удаляют пыль и проветривают вдали от жилья. Лицевую часть противогаза и респиратора обрабатывают 0,5 % раствором марганцовокислого калия. Резиновые сапоги и перчатки обрабатывают 3 — 5 % раствором кальцинированной соды, известковым молоком, хлорной известью, синтетическими моющими средствами. Руки моют 3,0 % раствором аммиака или нашатырного спирта, разбавленного наполовину водой, хлорноизвестковым молоком (1 часть хлорной извести, 10 частей воды).

Индивидуальные средства зашиты снимают в следующей последовательности: резиновые перчатки, не убирая с рук, моют обеззараживающим раствором (1,0 л воды, 25 г мыла, 5 г кальцинированной соды), промывают водой, затем снимают зашитные очки, респиратор, сапоги и комбинезон, снова моют перчагки и снимаю их.

В местах работы с пестицидами должны находиться аптечка, умывальник, мыло, обеззараживающий раствор, чистые полотенца.

Хранят пестициды в специально построенных типовых или приспособленных для этого складах, принятых органами санитарной службы. На помещения для хранения пестицидов составляют паспорт по установленной форме.

Помещение склада должно быть достаточно светлым и просторным, оборудовано стеллажами, естественной и принудительной вентиляцией, закрываться на замок. Склад должен иметь 2 отделения: для хранения и выдачи пестицидов и подсобною для хранения индивидуальных средств защиты, воды, мыла, полотенец, аптечки.

Склад снабжается весами, разночесами, совками, инструментами и приспособлениями для открывания и закрывания тары. При складе должна быть душевая установка. Около склада оборудуют щит с противопожарным инвентарем, ящик с песком и бочку с водой.

Категорически запрещено хранить на складе с пестицидами продовольствие, инвентарь, минеральные удобрения и т. д.

Пестициды размещают внутри склада согласно их классификации по токсичности и горючести на стеллажа в плотно закрытой стандартной таре с указанием названия препарата и этикеткон «Осторожно — яд». Препараты, в состав которых входит вода (формалин, карбатион, все масляные концентраты эмульсий), зимой хранят в отапливаемом помещении.

Ответственность за хранение и выдачу пестицидов несет кладовщик. Он обязан иметь разрешение врача на работу с пестицидами (медицинское освидетельствование проводится не реже 2 раз в год).

Кладовщик должен хорошо знать свойства хранимых пестицидов и меры предосторожности при работе с ними. Пребывание его на складе не должно превышать 4 ч в день.

7.воспрос

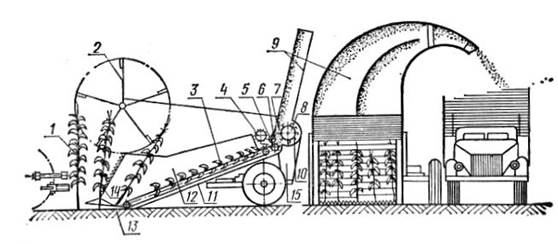

состоит из жатки, измельчающего аппарата и силосопровода.

Наряду со скашиванием и измельчением силосных культур при соответствующем переоборудовании, этот комбайн можно использовать на подборе и измельчении провяленных трав из валков на сенаж и скашивании с измельчением растений для приготовления витаминной муки.

Технологическая схема силосоуборочный комбайн кс-1,8

Жатка комбайн КС-1,8 по устройству и принципу действия рабочих органов аналогична жатке комбайн КС-2,6. Различаются эти жатки только шириной захвата. Ширина захвата жатки комбайна

КС-1,8 составляет 1,8 м.

Измельчающий аппарат комбайн КС-1,8 несколько отличается от подобного узлакомбайн КС-2,6. Стебли к измельчающему барабану подаются по транспортеру 3, двумя подпружиненными верхним 4 и нижним 5 битерами и вальцом 6.

Измельчающий барабан комбайн КС-1,8 вращается в сторону, обратную вращению измельчающего барабана комбайна КС-2,6. Длину резки регулируют изменением числа ножей на измельчающем барабане и скорости подачи стеблей в измельчающий аппарат путем установки в приводе транспортера жатки кобайна, битера и вальцов сменных звездочек.

При использовании комбайна на измельчении трав для травяной муки или сенажа на измельчающем барабане устанавливают 18 ножей, а при уборке силосных культур ставят 9 ножей. Ножи на барабане должны быть размещены равномерно, чтобы не нарушать его балансировку. Измельченная масса по силосопроводу выбрасывается в транспортное средство.

Силосопровод в зависимости от вида транспортного средства может быть боковой выгрузки (самоходное транспортное средство) и задней выгрузки (прицепная тележка). В последнем случае к комбайну прикрепляют прицепное устройство для тележки. Хорошее качество измельчения и минимальная длина резки получаются при толщине лезвий ножей измельчающего барабана не более 0,3 мм и зазоре между лезвиями ножей и противорежущим брусом не более 3 мм.

Рабочий процесс. При использовании комбайна на скашивании и измельчении трав для травяной муки режущий аппарат с шагом пальцев 90 мм заменяют режущим аппаратом с шагом пальцев 76,2 мм и увеличивают скорость движения ножа сменными звездочками. На измельчающий барабан устанавливают 18 ножей.

Применяя силосоуборочный комбайн на подборе провяленной травы из валков вместо режущего аппарата устанавливают подборщик, мотовило снимают с комбайна и регулируют положение битеров 4 и 5 так, чтобы масса подпрессовывалась и исключалось забивание. При движении комбайна стебли 1 захватываются и подводятся планками мотовила 2 к режущему аппарату13. После этого они укладываются на транспортер жатки комбайна, который совместно с битером 4 предварительно сжимает стебли и подает их в зазор между битером 5 и гладким вальцом 6. Отсюда они перемешаются под противорежущий брус 7. Ножами 10 барабана 8 стебли измельчаются и подаются по силосопроводу 9 в транспортное средство.

8 вопрос

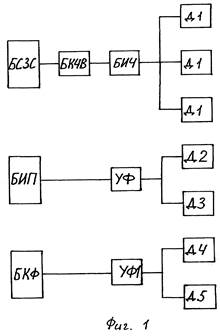

Известна автоматическая система контроля зерноуборочного комбайна "Дон", состоящая из индуктивных датчиков и блока измерения частоты вращения, блока контроля снижения частоты вращения, пьезоэлектрических датчиков потерь за соломотрясом и за очисткой, усилителя-формирователя, блока индикации потерь, блока звуковой и световой сигнализации [Зерноуборочные комбайны "Дон" / Ю.А.Песков, И.К.Мещеряков, Ю.Н.Ярмашев и др. - М.: Агропромиздат, 1986. - с.235-236].

Недостатком данной системы является то, что во время работы комбайна невозможен контроль за колосовой фракцией, идущей на домолот и после него, по качеству которой можно настроить молотильный аппарат.

Технический результат - контроль качества колосовой фракции за нижним решетом очистки и домолачивающим устройством.

Указанный технический результат достигается тем, что к известной автоматической системе контроля подключен блок индикации качества колосовой фракции с усилителем-формирователем и пьезоэлектрическими датчиками качества колосовой фракции за нижним решетом очистки и домолачивающим устройством.

За счет работы этой системы комбайнер имеет возможность постоянно контролировать качество обмолота и очистки зерноуборочного комбайна, следя сколько поступило свободного зерна на домолот и сколько зерна вышло после и исходя из этого производить необходимые регулировки.

На фиг.1 представлена схема автоматической системы контроля.

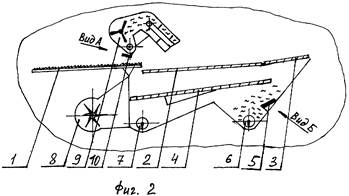

На фиг.2 - молотильный аппарат (вид сбоку).

На фиг.3 - домолачивающее устройство (вид А).

На фиг.4 - крепление датчиков за нижним решетом (вид Б).

Автоматическая система контроля (см. фиг.1), состоящая из индуктивных датчиков Д1, блока измерения частот вращения БИЧ, блока контроля снижения частоты вращения БКЧВ, пьезоэлектрических датчиков потерь за соломотрясом Д2 и за очисткой ДЗ, усилителя-формирователя УФ, блока индикации потерь БИП, блока световой и звуковой сигнализации БСЗС, блока индикации качества колосовой фракции БКФ с усилителем-формирователем УФ1 и пьезоэлектрическими датчиками качества колосовой фракции за нижним решетом очистки Д4 и домолачивающим устройством Д5.

Молотильный аппарат (см. фиг.2) включает транспортную доску 1, верхнее решето 2, удлинитель верхнего решета 3, нижнее решето 4, датчики за нижним решетом очистки 5 (Д4), колосовой шнек 6, зерновой шнек 7, вентилятор 8, домолачивающее устройство 9, датчики на выходе домолачивающего устройства 10 (Д5).

Датчики 5 (Д4) крепятся непосредственно на корпусе комбайна двумя болтами, а датчики 10 (Д5) крепятся к шнеку домолачивающего устройства на уголках.

Автоматическая система контроля качества колосовой фракции (см. фиг.2) работает следующим образом:

Обмолоченная масса в виде зерна, вороха, колосков и короткой соломы поступает на транспортную доску 1, далее эта масса попадает на верхнее решето 2, зерно, невымолоченные колоски и ворох просыпаются на нижнее решето 4, солома по удлинителю 3 попадает в копнитель, чистое зерно, просеявшись через нижнее решето 4, по зерновому шнеку 7 попадает в бункер, мелкий ворох с невымолоченными колосками просыпается на пьезоэлектрические датчики 5 (Д4), далее поступает по колосовому шнеку 6 в домолачивающее устройство 9, после которого вымолоченные повторно колоски и ворох просыпаются на пьезоэлектрические датчики 10 (Д5), вновь попадая на транспортную доску 1.

| Таблица | ||||

| Основные ситуации при контроле работы молотильного аппарата. | ||||

| № п/п | Место установки датчика | Ситуация | Цвет индикации | Способ регулировки |

| а) После нижнего решета | много зерна | красный | приоткрыть | |

| 1. | б) После домолачивающего устройства | много зерна | красный | нижнее решето |

| а) После нижнего решета | мало зерна | зеленый | приоткрыть | |

| 2. | б) После домолачивающего устройства | мало зерна | зеленый | верхнее решето |

| а) После нижнего решета | мало зерна | зеленый | регулировка подбарабанья | |

| 3. | б) После домолачивающего устройства | много зерна | красный | и оборотов барабана |

| а) После нижнего решета | много зерна | красный | регулировке не подлежит, | |

| 4. | б) После домолачивающего устройства | мало зерна | зеленый | необходим поиск и устранение неисправности |

Пьезоэлектрические датчики 5 (Д4) и 10 (Д5) срабатывают от ударов плотных частиц (зерен): чем больше будет свободного зерна в ворохе, поступающего с нижнего решета 4 или с домолачивающего устройства 10, тем чаще зерно будет биться о диафрагму датчиков 5 (Д4) или 10 (Д5), которые передадут сигнал на блок индикации качества колосовой фракции, установленный в кабине.

В зависимости от количества свободного зерна после нижнего решета 4 и домолачивающего устройства 10 можно контролировать работу молотильного аппарата, используя основные ситуации, приведенные в таблице.

Автоматическая система контроля, состоящая из индуктивных датчиков и блока измерения частоты вращения, блока контроля снижения частоты вращения, пьезоэлектрических датчиков потерь за соломотрясом и за очисткой, усилителя-формирователя, блока индикации потерь, блока световой и звуковой сигнализации, отличающаяся тем, что к системе подключен блок индикации качества колосовой фракции с усилителем-формирователем и пьезоэлектрическими датчиками качества колосовой фракции за нижним решетом очистки и домолачивающим устройством.

9 вопрос

Регулировка машины СМ-4

Качество работы машины зависит от правильного подбора решет и точности регулировки рабочих органов. Подачу зерна в машину регулируют изменением зазора между питающим валиком и клапаном. Скорость потока воздуха изменяют дроссельными клапанами. Она должна быть достаточной для полного выделения легких примесей и щуплых зерен.

Регулировка триеров сводится к правильной установке желоба. При излишне высоко поднятой рабочей кромке желоба овсюжного цилиндра часть основного зерна будет уходить с длинными примесями. В случае чрезмерно низкого положения рабочей кромки желоба кукольного цилиндра хорошее зерно будет попадать в отходы.

Рекомендуется после подбора и установки решет, регулировок воздушного потока, триеров и других рабочих органов провести пробную очистку зерна, определить состав очищенного зерна и отходов и, если потребуется, внести коррективы в регулировки.

10 вопрос

Настройка сушилок на работу и основные регулировки. Подготовка барабанных сушилок к работе включает проверку технического состояния всех узлов и механизмов, а также обкатку вхолостую; пуск в работу и настройку на режим сушки в соответствии с состоянием исходного зернового материала. При проверке обращают внимание на надежность работы автомата включения шлюзового затвора охладительной колонки.

Рукой нажимают на верхний датчик и приоткрывают контактный клапан в трубе зерно-слива. Если при этом шлюзовой затвор начнет вращаться и остановится, когда давление на мембрану верхнего датчика прекращается, то система работает нормально. После обкатки вхолостую и последующей проверки исправности всех механизмов разжигают топку. Когда установится нормальный режим горения топлива, прогревают в течение 10—15 мин сушильный барабан, ВКЛЮЧИВ вентилятор сушильного барабана, затем ставят рычаг блокировки клапанов в положение «на сушку». К концу прогрева температура теплоносителя должна быть на 15—20 °С ниже рекомендуемой для сушки исходного материала. Температуру регулируют заслонкой патрубка на трубопроводе подачи теплоносителя в барабан и. изменением подачи топлива.

После прогрева сушильных барабанов включают загрузочную норию и обкатывают сушилку под нагрузкой. Когда материал начинает поступать вразгрузочный элеватор, повышают температуру теплоносителя до допустимого значения. При заполнении охладительной колонки больше чем на половину объема включают вентилятор колонки и отводящий транспортер. Температуру нагрева зерна проверяют, периодически отбирая пробы зернаиз-под шлюзового затвора разгрузочной камеры. Пробы (0,75—1,0 кг) отбирают в деревянные ящики с крышками. Температуру определяют, погружая термометр на 7—10 мин в пробу. Периодически из-под шлюзового затвора охладительной колонки отбирают также пробы из каждой партии до и после сушки для определения влажности и качественных показателей (всхожести, жизнеспособности и энергии прорастания — для семенного материала и содержания клейковины — для продовольственного материала). В процессе сушки регулируют заполнение барабана зерном. Важно, чтобы барабан был заполнен на 20—25 % своего объема. Температуру теплоносителя контролируют через каждые. 15—20 мин работы