Поточные линии ремонта тяговых электродвигателей

Глава VIII

ПОТОЧНЫЕ ЛИНИИ РЕМОНТА ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ

31. Ремонт тяговых электродвигателей электровозов

Опыт ремонта тяговых электродвигателей на поточных линиях в локомотивных депо Георгиу-Деж Юго-Восточной, Казатин Юго-Западной, Дёма Куйбышевской, Курган Южно-Уральской и Нижпеудинск Восточно-Сибирской позволил филиалу ПКБ ЦТ в г. Торжке разработать проект (А1813.00.00) поточной линии ремонта тяговых электродвигателей ТЛ-2К, НБ-412 и НБ-418. Проект поточной линии не привязан к какому-либо определенному депо и является типовым. Поэтому при внедрении поточной линии в каждом конкретном депо схема расположения оборудования может быть изменена, сообразуясь с производственной площадью и местными условиями.

Поточная линия рассчитана на выпуск за смену четырех тяговых электродвигателей в объеме текущего ремонта ТР-3. Годовая производительность поточной линии при двухсменной работе составляет 2000 тяговых электродвигателей. Время ремонта одного тягового электродвигателя 10,25 ч. Поточную линию обслуживает 15 слесарей 4—5 разряда. Площадь, занимаемая поточной линией вместе с сушильно-пропиточным отделением, составляет 380 м2, а общая площадь электромашинного цеха— 1070 м2.

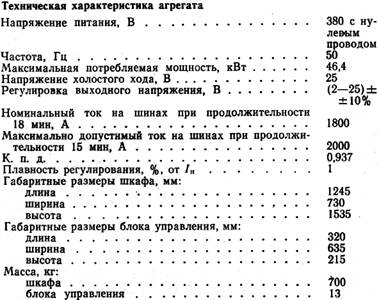

В поточную линию ремонта тяговых электродвигателей (рис.93) входят три технологически связанных линии, а именно поточная линия разборки тяговых электродвигателей, поточная линия сборки тяговых электродвигателей и поточная линия ремонта якорей. Кроме того, для выполнения требуемых технологических операций в электромашинном цехе установлено следующее основное оборудование: машины для мойки тяговых электродвигателей и подшипниковых щитов, установка для пропитки якорей, сушильные печи, испытательная станция, пресс для запрессовки и выпрессовки подшипников из подшипниковых щитов, индукционные нагреватели для нагрева горловин подшипниковых щитов с шкафами управления, токарно-винторезный станок, полуавтоматический станок для обточки, шлифовки и продорожки коллекторов, балансировочный станок, станок для бандажировки якорей и др.

Тяговые электродвигатели и остовы ремонтируют на одиннадцати позициях, размещенных на поточных линиях разборки и сборки тяговых электродвигателей. Разборку и сборку тяговых электродвигателей выполняют вертикальным способом, при котором выемка якоря из остова и опускание якоря в остов происходят при вертикальном положении остова.

После разборки колесно-моторного блока и снятия малой шестерни тяговый электродвигатель снаружи обмывают в моечной машине, а затем мостовым краном устанавливают на I позицию поточной линии разборки. Дальнейшее перемещение тягового электродвигателя и его остова по поточной линии разборки и в сушильно-пропиточное отделение осуществляется подъемно-транспортной установкой конструкции Челябинского электровозоремонтного завода.

На I позиции замеряют электрические параметры тягового электродвигателя и осевой разбег якоря, испытывают электродвигатель на холостом ходу для проверки работы подшипников и величины вибрации, снимают крышки подшипниковых щитов, упорные и стопорные кольца подшипников и замеряют радиальные зазоры в подшипниках. Для выполнения указанных технологических операций позиция оснащена статическим преобразователем с клеммовой колонкой и индукционным нагревателем для демонтажа внутренних колец роликоподшипников и лабиринтных колец.

В связи с тем что на поточной линии применен вертикальный способ разборки, следующая II позиция оборудована стендом для разборки и сборки тягового электродвигателя, на который электродвигатель устанавливают при помощи тележки подъемно-транспортной установки. На стенде сначала выпрессовывают подшипниковый щит со стороны, противоположной коллектору, вынимают мостовым краном якорь и транспортируют его на поточную линию ремонта якорей. Затем поворачивают остов на 180°, выпрессовывают подшипниковый щит со стороны коллектора, снимают траверсу и транспортируют ее на участок ремонта. Остов после разборки тягового электродвигателя перемещают на III позицию, где при помощи камеры для обдува удаляют пыль из внутренней части. На IV позиции ветошью, смоченной в керосине, с остова удаляют пыль, смешанную со смазкой, которая не была удалена сжатым воздухом камеры для обдува.

V позиция служит для ремонта механической части остова. Здесь проверяют резьбовые отверстия, износ моторно-осевой горловины и плотность посадки букс моторно-осевых подшипников, заваривают трещины, восстанавливают резьбовые соединения и выполняют ряд других работ.

На VI позиции остов устанавливают в кантователь и ремонтируют его электрическую часть. Проверяют межкатушечные соединения, плотность посадок катушек на сердечниках главных и дополнительных полюсов, затяжку полюсных болтов и производят другие ремонтные работы. При обнаружении неисправной катушки ее из остова вынимают, пользуясь специальным приспособлением, отвернув предварительно полюсные болты гайковертом, подвешенным на колонне.

Затем остов перемещают в окрасочную камеру (позиция VII), расположенную в сушильно-пропиточном отделении, для окраски внутренней поверхности. После окраски остов сушат в печи и затем после охлаждения устанавливают мостовым краном на одну из подставок поточной линии сборки тяговых электродвигателей. В дальнейшем остов и собранный тяговый электродвигатель перемещают по позициям поточной линии сборки тележкой подъемно-транспортной установки.

VIII позиция служит для испытания остова на электрическую прочность изоляции относительно корпуса напряжением переменного тока частотой 50 Гц в течение 1 мин. Для этого позиция оснащена передвижной пробивной установкой на 12 кВ и имеет ограждение.

На IX позиции проверяют надежность межкатушечных соединений и выводов полюсных катушек, прогревая их двойным часовым током в течение 8—10 мин от многопостового выпрямителя В ДМ-1601. Нагрев всех катушек, межкатушечных соединений и выводов при проверке на ощупь должен быть одинаковым.

Далее отремонтированный и проверенный остов устанавливают и закрепляют на одном из стендов разборки и сборки тяговых электродвигателей позиции X стороной, противоположной коллектору, вверх. При помощи пресса запрессовывают в остов подшипниковый щит и закрепляют его гайковертом. Затем остов поворачивают вверх стороной коллектора, опускают в него отремонтированный якорь и устанавливают траверсу, предварительно закрыв коллектор предохранительным кожухом. После установки траверсы предохранительный кожух с коллектора снимают и запрессовывают подшипниковый щит. Затем замеряют радиальный зазор подшипников, надевают лабиринтные кольца, устанавливают и закрепляют крышки подшипников, камеры сбора отработавшей смазки подшипников и патрубок выхода воздуха. Замеряют осевой разбег якоря и биение коллектора, зазор между якорем и полюсами. Регулируют зазоры между коллектором и щеткодержателями. Проверяют установку траверсы по геометрической нейтрали, после чего закрепляют и шплинтуют стопорные и фиксирующие болты. Подсоединяют и закрепляют выводы кабелей к верхним щеткодержателям.

На XI позиции проверяют работу тягового электродвигателя на холостом ходу, вращая якорь от статического преобразователя. Устанавливают крышку клеммовой коробки. Ставят и закрепляют крышки верхнего и нижнего коллекторных люков, проверяя плотность их прилегания. Мостовым краном снимают тяговый электродвигатель с последней позиции поточной линии сборки и транспортируют на испытательную станцию.

Якорь, поступающий с поточной линии разборки тяговых электродвигателей, мостовым краном в вертикальном положении устанавливают на кантователь и в горизонтальном положении укладывают на подготовительную позицию поточной линии ремонта якорей. Эта линия обеспечивает бескрановое передвижение якоря с одной позиции ремонта на другую с автоматизацией и механизацией подъема, вращения, опускания и продувки. Линия состоит из трех позиций и предназначена для ремонта якорей до пропитки.

С подготовительной позиции якорь на тележке перемещают в камеру для обдува (позиция А). До перемещения якоря в камеру домкрат находится в крайнем нижнем положении, а кожух поднят до крайнего верхнего положения. После остановки якоря в камере домкрат начинает подниматься, а кожух опускаться пневматическим приводом, управляемым электромагнитным вентилем и воздухораспределителем. Это происходит до тех пор, пока низ кожуха не соединится с верхом корыта, прикрепленного к домкрату.

После окончания подъема якоря начинают вращаться ролики, расположенные на плите домкрата, а вместе с ними и опирающийся на них якорь. Вращающийся якорь очищается от пыли направленными потоками сжатого воздуха через сопла. Воздух в камеру попадает через поворотный колпак, при помощи которого можно, изменяя скорость входа воздуха, устранить выброс пыли наружу во время обдува якоря. Воздух с пылью отсасывается через воздухопровод вентиляционной установкой. После окончания обдува якоря и отсоса воздуха с пылью включают пневмопривод для подъема кожуха и домкрат опускает якорь на тележку.

Затем тележку перемещают на позицию Б, где протирают обмотки якоря и концы вала, индукционным нагревателем при необходимости снимают внутренние кольца роликоподшипников, проверяют шейки вала дефектоскопом и выполняют другие ремонтные работы механической части якоря. Позиция оборудована домкратом, на верхней плите которого установлены ролики, придающие якорю вращательное движение. Ролики приводятся в движение от электропривода через редуктор и цепную передачу. Привод вращения роликов установлен на подвижной плите домкрата. Последний работает от насосной станции давлением 6,3 МПа. Включение вращения роликов, а также управление домкратом производится с пульта, расположенного на позиции.

Тележки, перемещающие якоря, представляют собой сборную конструкцию из рамы и роликов. Рама сварена из швеллеров и придает конструкции жесткое соединение, на которое устанавливают ремонтируемый якорь. Рама тележки соединена с цепью конвейера и перемещается вместе с ней со скоростью 3,5 м/мин.

Шаговое поступательное движение передается конвейеру от привода цепью через приводной блок, состоящий из вала, на концах которого надеты звездочки цепного конвейера и подшипники. На одном конце вала расположена приводная звездочка, соединенная цепной передачей с звездочкой выходного вала редуктора.

После выполнения работ на позиции Б якорь перемещают на последнюю резервную позицию поточной линии ремонта якорей. С этой позиции якорь снимают тележкой подъемно-транспортной установки и перемещают на накопитель, представляющий собой стойки с роликами. На накопителе замеряют механическую часть якоря, после чего перемещают его на место испытания.

После проверки на межвитковое замыкание подъемно-транспортной установкой перемещают якорь на кантователь, расположенный в сушильно-пропиточном отделении, затем мостовым краном поворачивают его на кантователе в вертикальное положение и опускают в установку для пропитки методом окунания. После сушки якорь устанавливают на кантователе в горизонтальное положение и подъемно-транспортной установкой перемещают на место проверки электрической прочности изоляции. Место имеет ограждение и оборудовано передвижной пробивной установкой на 12 кВ.

Затем якорь перемещают на накопитель, где измеряют механическую часть. С накопителя якорь в горизонтальном положении мостовым краном подают на станки для обработки шеек вала и коллектора, продорожки коллектора и балансировки якоря. После выполнения станочных операций якорь транспортируют на накопитель готовых якорей, а оттуда в вертикальном положении подают на поточную линию сборки тяговых электродвигателей.

Снятые на поточной линии разборки тяговых электродвигателей подшипниковые щиты, крышки, уплотнительные кольца, траверсы с щеткодержателями, а также буксы моторно-осевых подшипников транспортируют на специализированные участки, где их ремонтируют в соответствии с правилами ремонта и технологическими инструкциями, после чего отремонтированные узлы и детали поступают на сборку тяговых электродвигателей.

32. Ремонт тяговых электродвигателей электропоездов

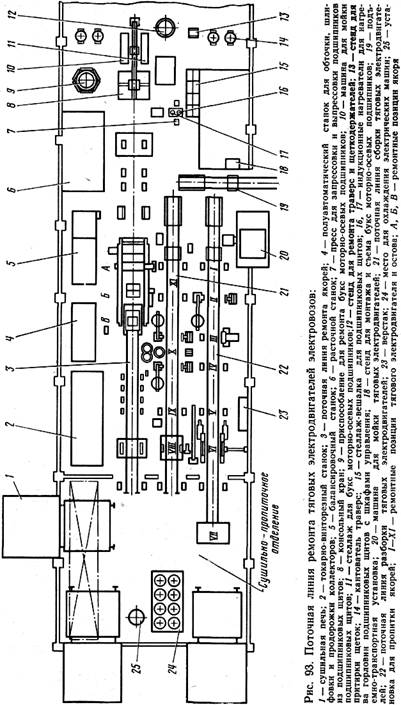

На основе многолетнего опыта эксплуатации - опытного образца поточной линии ремонта тяговых электродвигателей в депо Ленинград-Балтийский Октябрьской дороги филиал ПКБ ЦТ в г. Торжке разработал типовую поточную линию (проект А1342.00.00) ремонта тяговых электродвигателей электропоездов ЭР1, ЭР2 и ЭР9 (рис. 94). При внедрении поточной линии в конкретном депо расположение оборудования может быть изменено, исходя из местных условий и имеющейся производственной площади.

В отличие от ранее разработанной и внедренной в депо Ленинград-Балтийский поточной линии на типовой линии тяговые электродвигатели и остовы перемещают с позиции на позицию не конвейерами шагающего типа, а при помощи самоходных подъемно-транспортных установок, выполненных по чертежам Челябинского электровозоремонтного завода, с колеей тележки 600 мм. Такое решение позволяет намного упростить и снизить стоимость оборудования поточной линии.

Поточная линия ремонта тяговых электродвигателей является одним из участков в общем технологическом процессе текущего ремонта ТР-3 электропоездов. Оборудование поточной линии позволяет осуществить ремонт ответственного узла, каким является тяговый электродвигатель, со снижением трудоемкости и времени ремонта, с сокращением ремонтного персонала и повышением качества ремонта.

Производительность поточной линии за смену — четыре тяговых электродвигателя, в год — 2000 шт. при двухсменной работе. Площадь, занимаемая поточной линией вместе с сушильно-пропиточным отделением, составляет 630 м2, а общая площадь электромашинного отделения— 1200 м2. В состав поточной линии входят четыре технологически связанных линии: поточная линия разборки тяговых электродвигателей, поточная линия сборки тяговых электродвигателей, линия ремонта якорей до пропитки и линия ремонта якорей после пропитки.

Кроме того, для проведения всех необходимых технологических операций по ремонту тяговых электродвигателей в электромашинном цехе установлено следующее основное оборудование: установка для контактной пайки коллекторов якорей, передвижная пробивная установка на 12 кВ, пресс для запрессовки и выпрессовки подшипников из подшипниковых щитов, индукционные нагреватели для подшипниковых щитов со щитами управления, аппарат для проверки межвитковой изоляции, дефектоскоп для проверки шеек вала, окрасочная камера, установка для пропитки якорей, сушильные печи, испытательная станция электрических машин, полуавтоматический станок для обточки, шлифовки и продорожки коллекторов, станок для бандажирсвки и продорожки якорей электрических машин, токарно-винторезный станок, балансировочный станок, кассета для подшипниковых щитов, стол для ремонта подшипниковых щитов, кассета для подшипников, стол-верстак и другое оборудование. В поточных линиях принят горизонтальный способ разборки и сборки тяговых электродвигателей, что резко сокращает число кантовок якорей и остовов в процессе ремонта, а также число оборудования и, следовательно, его стоимость.

Тяговые электродвигатели и остовы ремонтируют на одиннадцати позициях, расположенных на поточных линиях разборки и сборки тяговых электродвигателей. Двигатели после разборки колесно-моторных блоков и снятия шестерни с вала якоря поступают в моечную машину для наружной обмывки. После мойки тяговый электродвигатель транспортируют мостовым краном в электромашинный цех и устанавливают на I позицию поточной линии разборки тяговых электродвигателей. Здесь замеряют сопротивление изоляции мегаомметром на 2,5 кВ, прослушивают работу подшипников и проверяют вибрацию двигателя. Для этого подключают выводные провода тягового электродвигателя к клеммовой колонке и подают напряжение для вращения якоря от статического преобразователя, установленного на позиции. Снимают крышки малого подшипника, упорную шайбу и упорное кольцо и замеряют радиальный зазор. Затем снимают крышки большого подшипника и также замеряют радиальный зазор.

Тележкой подъемно-транспортной установки тяговый электродвигатель снимают с подставок I позиции и перемещают на II позицию. Шаг между всеми позициями поточной линии разборки, а также сборки тяговых электродвигателей равен 2 м.

На II позиции снимают крышки коллекторных люков. Пневматическим гайковертом, подвешенным на консольном кране, отворачивают болты крепления большого и малого подшипниковых щитов. Затем при помощи установки для разборки тяговых электродвигателей выпрессовывают большой подшипниковый щит и вынимают якорь из остова. Якорь направляют далее на линию ремонта якорей, а подшипниковый щит укладывают в кассету. После этого вы-прессовывают малый подшипниковый щит и его также помещают в кассету. Последнюю со снятыми подшипниковыми щитами транспортируют к прессу для выпрессовки подшипников и далее в моечную машину.

Остов после разборки тягового электродвигателя поступает на III позицию, оборудованную камерой, при помощи которой внутренние части остова обдувают струями сжатого воздуха. На этой же позиции снимают щеткодержатели с кронштейнами.

На IV позиции выполняют работы по ремонту механической части остова. Замеряют диаметр и овальность горловин остова. Зачищают привалочные поверхности от забоин и заусенцев. При необходимости выполняют сварочные работы.

V позиция служит для ремонта электрической части остова. Для вращения остова вокруг горизонтальной оси позиция оборудована кантователем. Установив остов на кантователь, осматривают полюсы, проверяют их крепление, осматривают состояние изоляции и целостность межкатушечных соединений. Осматривают и ремонтируют провода и их наконечники. Замеряют сопротивление обмоток полюсов. Межкатушечные соединения проверяют на нагрев двухчасовым током.

Отремонтированный остов далее перемещают в сушильно-пропиточное отделение, которое оборудовано типовыми сушильными печами, пропиточными и вентиляционными установками, а также камерой для окраски остова. После сушки и пропитки изоляции катушек полюсов, повторной сушки и охлаждения остов мостовым краном сушильно-пропиточного отделения устанавливают на подставки поточной линии сборки тяговых электродвигателей. Затем при помощи тележки подъемно-транспортной установки остов перемещают на VI позицию, являющуюся началом сборки электродвигателя. На этой позиции пробивной установкой на 12 кВ испытывают изоляцию остова на электрическую прочность относительно корпуса. Позиция ограждена сеткой; с двух сторон позиции имеются двери для ввода и вывода тележки.

Далее остов перемещают на VII позицию, где очищают его от излишков пропиточного лака, проверяют все резьбовые отверстия, устанавливают кронштейны щеткодержателей и подсоединяют к кронштейнам наконечники проводов.

На VIII позиции, оборудованной индукционным нагревателем, нагревают малую горловину остова. Затем устанавливают и закрепляют болтами малый подшипниковый щит и проверяют плотность прилегания его к остову.

Далее на IX позиции, которая также оборудована индукционным нагревателем, нагревают большую горловину остова, заводят отремонтированный якорь с большим подшипниковым щитом в остов и закрепляют болтами подшипниковый щит. После этого проверяют плотность прилегания большого подшипникового щита к остову и легкость вращения якоря от руки.

На X позиции замеряют торцовое биение наружных колец роликовых подшипников, устанавливают упорные кольца и шайбы на вал со стороны коллектора. Замеряют осевой разбег якоря и биение коллектора. Устанавливают крышки подшипников и щеткодержатели. Вращая якорь от статического преобразователя, установленного на позиции, притирают щетки.

На последней XI позиции проверяют работу собранного тягового электродвигателя на холостом ходу, балансировку якоря и прослушивают работу подшипников. Для этого позиция оборудована статическим преобразователем и клеммовой колонкой. После остановки якоря проверяют приработку щеток, продувают тяговый электродвигатель от щеточной пыли и протирают кронштейны щеткодержателей. Мостовым краном тяговый электродвигатель перемещают на испытательную станцию.

Параллельно поточным линиям разборки и сборки тяговых электродвигателей в электромашинном цехе размещены две поточные линии для ремонта якорей. Первая, расположенная вдоль поточной линии разборки, предназначена для ремонта якорей до подачи их в сушильно-пропиточное отделение, вторая — вдоль линии сборки, служит для ремонта якорей после пропитки.

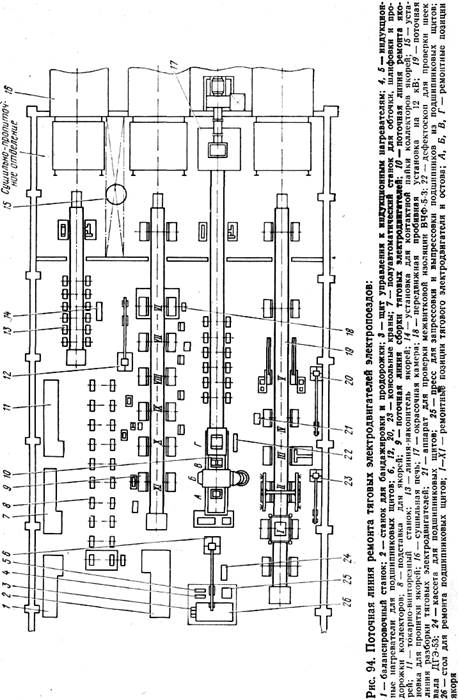

Поточная линия ремонта якорей до пропитки (рис. 95) состоит из четырех позиций, на которых выполняют следующие технологические операции: установку якоря на линию ремонта, продувку якоря в камере, проверку обмотки якоря на межвитковое замыкание, снятие якоря с конвейера и установку на накопитель.

Поточная линия состоит из рамы, установки для подъема якорей, насосной станции, электропривода, камеры для обдувки, пультов и подъемно-транспортной установки. Рама представляет собой сварную конструкцию, выполненную из угловой стали. По раме перемещаются тележки с уложенными на них якорями. Перемещение тележек на шаг осуществляется от электропривода через цепную передачу, а остановка — конечными выключателями, установленными на раме.

Установка для подъема якорей состоит из трех гидравлических цилиндров, закрепленных на общей раме. На штоке первого цилиндра, предназначенного для укладки якоря на тележку, установлена подставка, а на штоках второго и третьего — размещены устройства для вращения якорей. Снимают якоря с тележек и устанавливают их на опоры, являющиеся накопителем, при помощи тележки подъемно-транспортной установки Челябинского электровозоремонтного завода.

Работу на поточной линии выполняют в следующем порядке. Демонтированный якорь мостовым краном устанавливают на предварительно поднятую подставку установки для подъема якорей, где с якоря снимают приспособление для его транспортировки. На якоря электродвигателей ДК-106 и РТ-51Д устанавливают рым-удлинитель. После этого подставку с якорем опускают и вал ложится обоими концами в гнезда тележки конвейера. Включают привод передвижения и якорь перемещают на следующую позицию — в камеру для обдува. При помощи второго гидроцилиндра установки для подъема якорей снимают якорь с тележки конвейера. Тележка возвращается в исходное положение, а якорь поднимают в камеру для обдува, где происходит его продувка сжатым воздухом.

После продувки гидроцилиндр опускает якорь на тележку конвейера, которая передвигает его на следующую позицию. Затем включают третий гидроцилиндр, который снимает якорь с тележки. Последняя возвращается в исходное положение, а якорь, поднятый на подставке, проверяют на межвитковое замыкание при помощи специальной скобы.

После проверки на межвитковое замыкание якорь опускают и укладывают на тележку конвейера. Тележку передвигают и останавливают на следующей позиции — позиции разгрузки. Под якорь подъезжает тележка подъемно-транспортной установки и подъемным столом, на котором закреплена подставка, снимают якорь. Включают привод передвижения тележки и якорь транспортируют к опорам-накопителям и далее в сушильно-пропиточное отделение.

При автоматическом управлении поточной линией весь цикл операции по продувке якоря, начиная с подачи якоря с первой позиции в камеру для обдувки и до передачи его на следующую позицию, осуществляется автоматически и непрерывно в течение всего периода работы линии. При этом должно соблюдаться непременное условие — своевременная подача якорей на первую позицию и своевременный съем якорей с последней позиции.

На накопителе осматривают состояние бандажей, клиньев, рабочей поверхности коллектора. Замеряют диаметр коллектора и проверяют крепление коллекторных болтов. Производят дефектоскопию конуса и шейки вала якоря.

В сушильно-пропиточном отделении производят сушку и пропитку обмотки якоря, после чего устанавливают якорь на стойку линии-накопителя, установленной в сушильно-пропиточном отделении, и далее тележкой подъемно-транспортной установки перемещают его на линию ремонта якорей после пропитки.

С опор линии якорь в горизонтальном положении мостовым краном подают на станки для обработки шеек вала и коллектора, продорожки коллектора и балансировки якоря. Аппаратом ВЧФ-5-3 якорь проверяют на межвитковое замыкание. После выполнения указанных операций якорь транспортируют на накопитель, а оттуда в горизонтальном положении подают на поточную линию сборки тяговых электродвигателей.

Ремонт подшипниковых щитов, крышек, уплотнительных колец, кронштейнов и щеткодержателей, снятых с ремонтируемых тяговых электродвигателей, выполняют на специализированных рабочих местах, вне поточных линий, в соответствии с действующими технологическими инструкциями. Отремонтированные детали поступают на поточную линию сборки тяговых электродвигателей.

33. Ремонт тяговых электродвигателей тепловозов

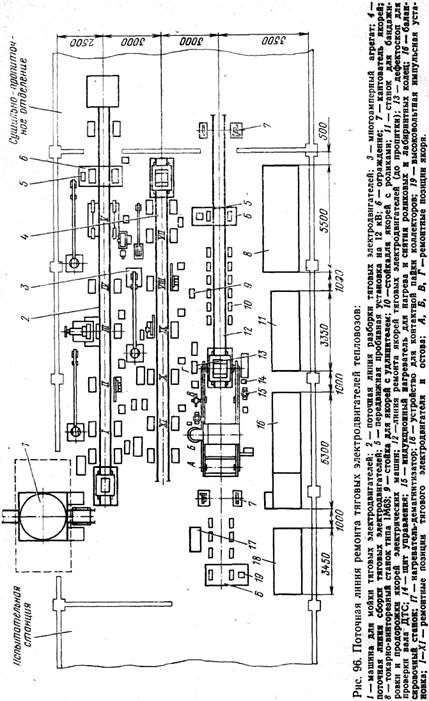

Проектно-конструкторским бюро ЦТ МПС разработан проект (А973.00.00) поточной линии ремонта тепловозных тяговых электродвигателей ЭДТ-200Б, ЭД-107, ЭД-107А и ЭД-118 (рис. 96). Производительность поточной линии при двухсменной работе электромашинного цеха и круглосуточной работе печей сушильно-пропиточного отделения 8 тяговых электродвигателей. В процессе ремонта единовременно находится 40 электродвигателей. Разборку и сборку тяговых электродвигателей выполняют на соответствующих поточных линиях горизонтальным способом, который является наиболее прогрессивным. Поэтому технологическое оборудование, примененное на позициях, такое же, как и на поточных линиях ремонта тяговых электродвигателей электропоездов, описанных в п. 32.

После разборки колесно-моторного блока, съема шестерни и наружной обмывки в моечной машине тяговый электродвигатель мостовым краном устанавливают на подставку I позиции поточной линии, если она свободна, или на резервную подставку, расположенную перед позицией. Дальнейшее перемещение тягового электродвигателя или остова по пяти позициям поточной линии разборки и далее в сушильно-пропиточное отделение осуществляется подъемно-транспортной установкой Челябинского электровозоремонтного завода с шириной колеи 600 мм.

На I позиции снимают крышки люков, замеряют электрические параметры тягового электродвигателя и осевой разбег якоря, испытывают тяговый электродвигатель на холостом ходу с целью проверки работы подшипников и величины вибрации, снимают крышки подшипниковых щитов, упорные и стопорные кольца подшипников, замеряют радиальные зазоры подшипников.

На II позиции выпрессовывают подшипниковый щит со стороны, противоположной коллектору, вынимают якорь и транспортируют его на линию ремонта якорей, выпрессовывают подшипниковый щит со стороны коллектора, снимают кронштейны щеткодержателей.

На III позиции продувают внутреннюю поверхность остова, удаляют заливку компаундной массы с полюсных болтов.

IV позиция служит для ремонта механической части остова. Здесь проверяют резьбовые отверстия, заваривают трещины, проверяют износ моторно-осевой горловины и плотность посадки букс моторно-осевых подшипников, восстанавливают резьбовые соединения и выполняют другие ремонтные работы при необходимости. На остов прикрепляют технологические фланцы для установки его на кантователь.

На ^позиции ремонтируют электрическую часть остова. Проверяют межкатушечные соединения, плотность посадки катушек на сердечниках главных и добавочных полюсов, затяжку полюсных болтов, а также выполняют другие ремонтные работы. Для удобства работ остов кантуют на специальном кантователе.

Отремонтированный остов далее перемещают в сушильно-пропиточное отделение. После пропитки и сушки остов транспортируют на VI позицию (на рисунке не показана), где проверяют электрическую прочность изоляции относительно корпуса.

Далее остов поступает на поточную линию сборки тяговых электродвигателей непосредственно на VII позицию или, если она занята, на резервную подставку, расположенную перед позицией. Перемещение остова и тягового электродвигателя с резервной подставки и по пяти позициям поточной линии сборки осуществляется подъемно-транспортной установкой.

VII позиция служит для подготовки остова к сборке. На ней устанавливают кронштейны щеткодержателей.

На VIII позиции нагревают горловину остова со стороны коллектора и монтируют подшипниковый щит.

На IX позиции опускают в остов якорь с подшипниковым щитом, для чего предварительно нагревают горловину остова со стороны, противоположной коллектору, и устанавливают щетки.

На X и XI позициях замеряют радиальный зазор в подшипниках и осевой разбег якоря, проверяют торцовое биение наружных колец подшипников и биение коллектора, притирают щетки, продувают воздухом, устанавливают крышки и испытывают тяговый электродвигатель на холостом ходу.

Поточная линия ремонта якорей до пропитки имеет четыре позиции, из которых позиции А и Г являются подготовительными, а позиции Б и В — рабочими. С поточной линии разборки тяговых электродвигателей якорь устанавливают на подготовительную позицию А. Затем при помощи цепного конвейера якорь перемещают на ремонтную позицию Б, где его продувают.

После продувки якорь подают на ремонтную позицию В, на которой протирают его обмотку и концы вала, снимают внутренние кольца роликоподшипников, проверяют дефектоскопом шейки вала и обмотки на межвитковое замыкание и выполняют другие ремонтные работы.

С ремонтной позиции В якорь перемещают на позицию Г, а оттуда при помощи подъемно-транспортной установки транспортируют на стойки с роликами, где выполняют различные ремонтные работы. Стойки с роликами одновременно служат накопителем перед отправкой якорей в сушильно-пропиточное отделение.

После пропитки и сушки якорь поступает на линию ремонта якорей после пропитки, состоящую из отдельных ремонтных позиций и комплекса технологического оборудования. Ремонтные позиции оборудованы стойками с роликами, которые одновременно вы: полняют роль и накопителей якорей перед сборкой тяговых электродвигателей.

Прежде всего якорь проверяют на электрическую прочность изоляции в горячем состоянии. Если электрическая прочность изоляции удовлетворяет требованиям технологии, якорь транспортируют мостовым краном на ремонтные позиции, где производят механическую обработку коллектора и балансировку якоря. Затем обмотку якоря проверяют на межвитковое замыкание. После этого якорь транспортируют на накопитель, а оттуда в горизонтальном положении подают на поточную линию сборки тяговых электродвигателей.

Подшипниковые щиты, крышки, уплотнительные кольца, крон штейны и щеткодержатели, снятые с ремонтируемых тяговых электродвигателей, ремонтируют на специализированных рабочих местах вне поточных линий. После ремонта детали поступают на поточную линию сборки тяговых электродвигателей.

34. Оборудование поточных линий

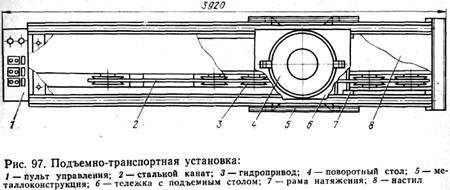

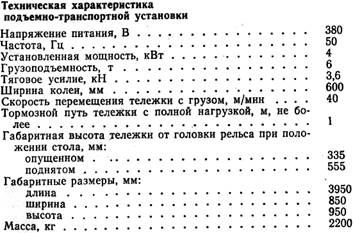

Подъемно-транспортная установка (рис. 97). Установка, предназначенная для подъема, транспортировки и расстановки тяговых электродвигателей, их остовов и якорей по позициям поточных линий, состоит из металлоконструкции, гидропривода, тележки с подъемным столом, рамы натяжения, поворотного стола и пульта управления. На металлоконструкции смонтировано все оборудование установки. Основным элементом металлоконструкции является рельс типа Р24, который одновременно служит направляющей тележки. Устройство металлоконструкции позволяет дополнительно удлинить рельсовый путь для перемещения тележки.

Тележка состоит из ходовых колес, подъемного стола и боковин, связанных между собой осями и валом. Боковины одновременно служат редукторами для подъема стола тележки. На подъемном столе смонтирован поворотный стол, имеющий ограничитель подъема Гидропривод состоит из корпуса, который одновременно является баком для масла. На корпусе смонтированы редуктор перемещения и насосная станция с гидроаппаратурой. Снаружи корпуса прикреплен гидравлический цилиндр подъема со шкивом.

В пульте управления смонтирована вся электрическая аппаратура подъемно-транспортной установки. На верхней панели пульта установлены рукоятки пакетных переключателей и кнопки управления. Для удобства управления при большой длине перемещения тележки рекомендуется устанавливать дополнительные пульты, подключаемые параллельно к основному.

Связующим звеном взаимодействия частей подъемно-транспортной установки служит стальной канат, концы которого закрепляют с одной стороны на храповике оси тележки, с другой — на блоке вала тележки. Поступательное движение тележки происходит от вращения блока перемещения редуктора гидропривода. Подъем и опускание стола осуществляются гидравлическим цилиндром, установленным на гидроприводе. При выходе штока цилиндра подъема стальной канат поворачивает вал тележки, а через систему шестерен и реек вал поднимает стол тележки. Для ограничения скорости опускания стола штуцер, завернутый в бесштоковую полость гидроцилиндра, имеет калиброванное отверстие диаметром 4 мм.

Разработчиком подъемно-транспортной установки и ее изготовителем является Челябинский электровозоремонтный завод.

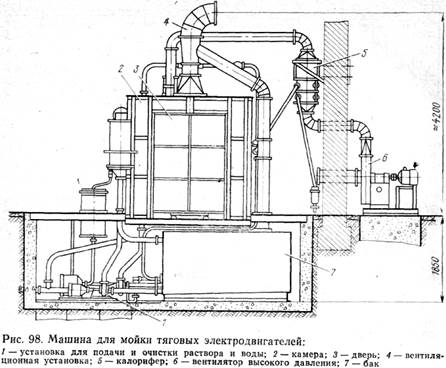

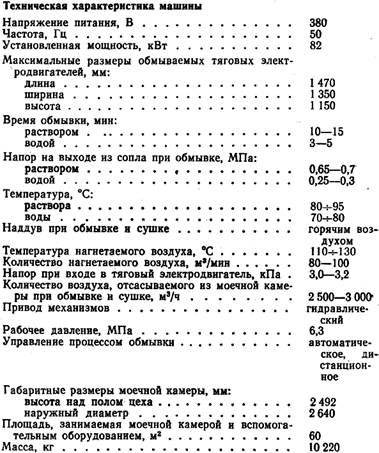

Машина для мойки тяговых электродвигателей (рис. 98). Машина, предназначенная для автоматической очистки горячей водой с добавкой моющих средств от пыли, грязи, смазки и других загрязнений наружных поверхностей тяговых электродвигателей локомотивов и моторвагонного подвижного состава, состоит из камеры, установки для подачи и очистки раствора и воды, насосной и вентиляционной установок, пульта управления и шкафа с электроаппаратурой. Камера имеет цилиндрическую форму с наружным диаметром 2640 мм. Установлена камера над бетонированным приямком. Одна часть приямка предназначена для сбора моющего раствора или воды в процессе обмывки, в другой части расположен откачивающий насос. Дно камеры над приямком с раствором имеет решетки, а над откачивающим насосом закрыто наглухо. В центре камеры установлена подставка под тяговый электродвигатель, а на дно уложены рельсы, которые соединены с рельсами подъемно-транспортной установки, предназначенной для подачи тягового электродвигателя в камеру и выгрузки его из камеры после обмывки. В крыше камеры имеется патрубок для подсоединения ее к вытяжной вентиляции.

Для предохранения от попадания в тяговый электродвигатель моющей жидкости все вентиляционные отверстия предварительно закрывают специальными заглушками, а для нагнетания горячего воздуха в электродвигатель имеется патрубок, в который через калорифер подается воздух от вентилятора высокого давления. Патрубок имеет подвижную часть, которой он при помощи гидроцилиндров прижимается к входному вентиляционному отверстию тягового электродвигателя. На камере расположены входные и выходные двери, открытие и закрытие которых производится одновременно от одного гидроцилиндра.

Сопловая система камеры состоит из двух коллекторов, огибающих тяговый электродвигатель с боков и сверху. Нижние концы коллекторов загнуты под углом 45°, что позволяет обмывать электродвигатель и снизу. Верхние концы коллекторов соединяются при помощи тройника между собой и с приводом сопловой системы, при помощи которого сопловая система совершает возвратно-поступательное (в вертикальном направлении) и возвратно-вращательное движение. Моющий раствор и вода подаются в сопловую систему установкой, в которую входят бак для раствора, бак для воды, два гидроциклона или два насоса: один для подачи моющего раствора, другой для подачи воды. В первоначальный момент обмывки моющий раствор из бака подается в сопловую систему насосом. После мойки тягового электродвигателя загрязненный раствор стекает через решетчатое дно камеры в приямок под камерой. При достижении раствором в баке нижнего уровня происходит закрытие и открытие соответствующих кранов и включение насоса откачки. В дальнейшем обмывка совершается в режиме «Циркуляция» по схеме: приямок — насос откачки — гидроциклоны — насос подачи раствора— сопловая система камеры — приямок. По окончании обмывки раствор из приямка откачивают в бак для подогрева, для чего краны переключают в соответствующее положение. Для ополаскивания тягового электродвигателя из бака для воды подается насосом чистая вода.

Для поддержания в растворе необходимой концентрации моющих средств имеется бачок для приготовления моющего раствора, соединенный с насосом. Для увеличения концентрации открывают при работающем насосе вентиль и вводят в раствор необходимое количество моющих средств.

Машиной управляют с пульта, на верхней панели которого расположены кнопки и сигнальные лампы с соответствующими надписями. Перемещением тележки подъемно-транспортной установки, а также подъема стола тележки управляют при помощи подвесного кнопочного поста управления, подвешенного на моечной камере у входной двери. С пульта управления выполняют следующие операции: заправляют бак для раствора и бак для воды водой из водопровода с автоматическим отключением заправки после наполнения баков, перекачивают раствор или воду из приямка в соответствующие баки с автоматическим выключением перекачки, производят обмывку тягового электродвигателя в ручном или автоматическом режиме.

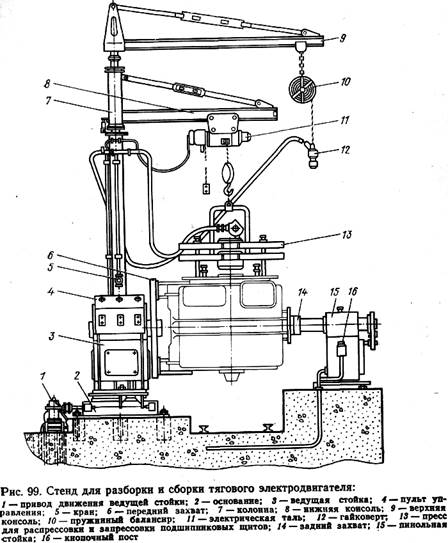

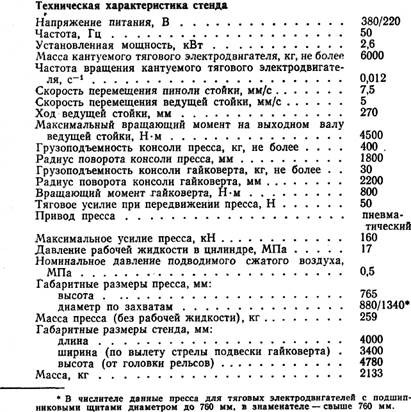

Стенд для разборки и сборки тягового электродвигателям (рис. 99). Стенд применяют на поточных линиях разборки и сборки электровозных тяговых электродвигателей, а также при ремонте тяговых электродвигателей электропоездов и тепловозов без применения поточной линии. На стенде выполняют следующие операции: кантуют тяговый электродвигатель в процессе его разборки или сборки, распрессовывают или запрессовывают подшипниковые щиты, вынимают или устанавливают при помощи мостового крана якорь.

Основой стенда являются ведущая стойка, которая установлена на основании, перемещаемом приводом движения стоек, и пинольная стойка. На стойках при помощи переднего и заднего захватов устанавливают ремонтируемый тяговый электродвигатель. Стенд оснащен комплектом захватов, применяемых в зависимости от типа тягового электродвигателя. Ведущая стойка представляет собой сварную конструкцию, внутри которой смонтирован электромеханический привод поворота. Он состоит из асинхронного электродвигателя, трехступенчатого редуктора с передаточным числом i = 490.

Основание сварено из листового проката. Верхняя подвижная часть основания, перемещаемая по направляющим, соединена с нижней неподвижной частью посредством винта и гаек с трапецеидальной резьбой. На основании установлены два конечных выключателя, при помощи которых регулируют ход ведущей стойки в зависимости от типа тягового электродвигателя.

Привод движения стоек электромеханический. На опорной плите расположены электродвигатель и червячный редуктор с передаточным числом i =66. Выходной конец тихоходного вала червячного редуктора соединен с винтом основания упругой втулочно-пальцевой муфтой.

Пинольная стойка представляет собой сварную конструкцию. Она имеет электрический привод от асинхронного электродвигателя. Вращение от электродвигателя к винту пиноли передается клиноременной - передачей и двухступенчатым цилиндрическим редуктором (i = 42,5). Управление пинолью осуществляется смонтированным на стойке кнопочным постом.

На ведущей стойке установлена и закреплена болтами колонна, в верхней части которой смонтированы поворотные консоли. По нижней консоли перемещается электрическая таль с прессом для распрессовки и запрессовки подшипниковых щитов. К верхней консоли через пружинный балансир подвешен пневматический гайковерт. Кроме того, на колонне смонтирован воздухопровод с разобщительным краном для подсоединения воздуха от деповской, магистрали. От воздухопровода к прессу и гайковерту воздух подается через гибкие шланги. В нерабочем положении консоли должны быть повернуты перпендикулярно оси стенда, а пресс и гайковерты сдвинуты к колонне.

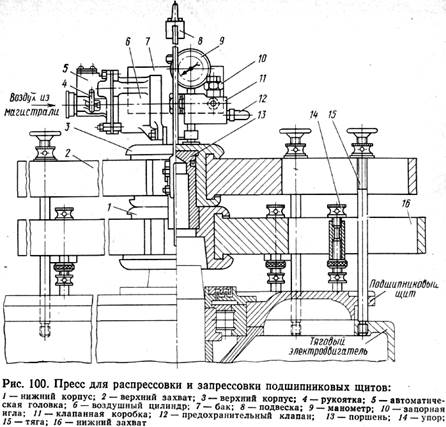

Пресс для распрессовки и запрессовки подшипниковых щитов (рис. 100). Пресс состоит из двух корпусов. В нижний корпус вмонтирован поршень, цилиндром которого является верхний корпус. Пневмогидравлический привод пресса расположен на верхнем корпусе и включает в себя автоматическую головку, воздушный цилиндр и клапанную коробку с гидравлическим насосом. В кольцевые прорези корпусов вставлены захваты, имеющие щелевые прорези для пропуска тяг и упоров. На верхнем корпусе, кроме пневмогидравлического привода, размещен бак для масла и манометр. Пресс имеет ограничитель хода поршня, непосредственно связанный с подвеской.

Действие пресса заключается в следующем. Воздух из магистрали поступает в автоматическую головку, имеющую распределительные золотники, а из нее — в соответствующую полость воздушного цилиндра. Поршень воздушного цилиндра является продолжением плунжера масляного насоса клапанной коробки. Плунжером через всасывающий клапан коробки масло засасывается из бака и при обратном ходе воздушного поршня и плунжера под давлением через нагнетательный клапан подается в верхний корпус, являющийся цилиндром пресса. Давлением масла усилие передается через поршень нижнего корпуса, нижние захваты и упоры остову при распрессовке или подшипниковому щиту при запрессовке в остов тягового электродвигателя. Верхние захваты в этот момент должны быть соединены при помощи тяг с подшипниковым щитом при распрессовке или остовом при запрессовке.

Нерабочий ход осуществляется под действием силы тяжести верхнего корпуса. При этом масло при помощи открытой запорной иглы сливается из нагнетательных каналов клапанной коробки в бак. Клапанная коробка имеет предохранительный клапан, который устанавливается на предельно допустимое давление масла в цилиндре пресса, равное 17 МПа, при применении четырех захватов.

Пресс поднимается электрической талью и ставится при запрессовке упорами на остов или при распрессовке на подшипниковый щит. При этом щелевые отверстия в захватах пресса устанавливаются над соответствующими отверстиями в подшипниковом щите или остове тягового электродвигателя, после чего верхние захваты соединяются тягами со щитом при распрессовке или с остовом при запрессовке и пресс рукояткой автоматической головки включается в действие. После окончания запрессовки или распрессовки действие пресса выключением рукоятки прекращается, запорная игла открывается, вывертываются тяги и пресс талью приподнимают и отводят от остова.

Управление вращением тягового электродвигателя и перемещением ведущей стойки осуществляется с пульта управления расположенного на колонне (см. рис. 99). В пульте установлены электроаппараты защиты, управления и сигнальная лампа.

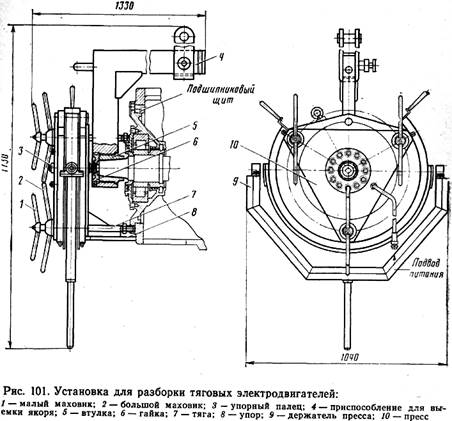

Установка для разборки тяговых электродвигателей (рис. 101). Установка предназначена для выпрессовки подшипникового щита со стороны, противоположной коллектору, неодновременно со съемом лабиринтного кольца с вала якоря, выемки якоря из остова и выпрессовки подшипникового щита со стороны коллектора при разборке тяговых электродвигателей электропоездов и тепловозов горизонтальным способом. Неодновременность распрессовки подшипникового щита и съем кольца с вала якоря уменьшает нагрузку на приливы подшипникового щита и резьбу в них для отжимных болтов. Установка состоит из пресса для выпрессовки подшипниковых щитов, держателя пресса и приспособления для выемки якоря из остова тягового электродвигателя.

Давление жидкости в полости цилиндра пресса создает усилие, передаваемое через корпус и тяги, которые ввернуты в подшипниковый щит, на подшипниковый щит; через плунжер и основание с упорами — на корпус тягового электродвигателя; через упорный винт и основание — на предохранительный болт и якорь. Благодаря этому в начале движения корпуса с тягами подшипниковый щит выпрессовывается из горловины остова тягового электродвигателя, а после выпрессовки щита при продолжении его движения снимается лабиринтное кольцо с вала якоря.

Для выпрессовки лабиринтного уплотняющего кольца с вала якоря неодновременно с распрессовкой подшипникового щита в конструкции пресса предусмотрен упорный винт, в который после выпрессовки подшипникового щита упирается предохранительный болт, ввернутый в якорь и не дающий последнему двигаться вместе с кольцом и щитом при его продолжении движения.

Пресс, установленный на держателе, имеет возможность вращаться относительно оси стойки и держателя, а также относительно горизонтальной оси, перпендикулярной к оси якоря. Это дает возможность использовать пресс на разборке различных типов тяговых электродвигателей, при этом основание пресса самоустанавливается на обработанной под подшипниковый щит поверхности остова, а также обеспечивает подготовительные операции по выпрессовке подшипниковых щитов.

Приспособление для выемки якоря представляет собой траверсу с конической втулкой, предохранительным болтом для установки на конце вала якоря и фиксации вала во втулке и захвата для подвешивания на крюк грузоподъемных средств грузоподъемностью не менее 1 т. Захват приспособления фиксируется защелкой на горизонтальном брусе в двух местах так, чтобы ось втулки была горизонтальна, когда приспособление висит на крюке перед надеванием на вал якоря, и так, чтобы ось втулки (соответственно ось якоря) была горизонтальна, когда приспособление вместе со щитом и якорем висит на крюке после распрессовки.

Пресс питается от отдельной насосной станции или от пневмогидравлического источника питания. Контроль давления масла в гидросистеме осуществляется при помощи манометра с верхним пределом измерения 16 МПа.

Порядок работы установки для разборки тяговых электродвигателей следующий. При помощи крана к тяговому электродвигателю подводят приспособление для выемки якоря и заводят втулку приспособления на конец вала якоря. Предохранительный болт легко от руки ввертывают в резьбу вала якоря до упора. Ослабив натяжение на крюке, смещают захват по брусу на второе (грузовое) отверстие, фиксируют захват защелкой и выбирают слабину на крюке.

На механизме для перемещения подводят пресс к тяговому электродвигателю со стороны конуса вала якоря и при помощи маховика механизма для перемещения и малых маховиков регулируют высоту оси пресса по оси вала якоря. После этого ввертывают тяги в отверстия для отжимных болтов в подшипниковом щите. Для облегчения ввертывания тяг рекомендуется предварительно очистить отверстия и резьбу в них от грязи и смазать маслом. При помощи больших маховиков поджимают пресс так, чтобы упоры основания плотно соприкасались с корпусом тягового электродвигателя. Для контроля равномерности затяжки больших маховиков рекомендуется эту операцию выполнять одному лицу.

Для неодновременной выпрессовки подшипникового щита и спрессовки лабиринтного кольца с вала якоря устанавливают зазор 20 мм между торцами упорного винта и предохранительного болта, для чего сначала винт завинчивают до упора в болт и после этого отвинчивают его на 20 мм, определив величину зазора по шкале. Включают питание пресса, включив насос или, если для питания пресса установлен пневмогидравлический источник питания, подают к нему воздух, открыв вентиль воздушной магистрали, и наблюдают за движением подшипникового щита. Вначале выпрессовывается подшипниковый щит из остова, при этом он продвигается на зазор между кольцом и после продвигается вместе с якорем до упора в винт, после чего начинает спрессовываться кольцо с вала. Когда щит дойдет до приспособления, перекрывают воздух и открывают перепускной клапан (при питании пресса от пневмогидравлического источника) или выключают насосную станцию. Вывертывают тяги из подшипникового щита, отводят пресс в сторону и, давая ход краном приспособлению для выемки якоря, осторожно вынимают якорь из остова тягового электродвигателя.

Вынутый якорь на приспособлении транспортируют на промежуточный стол, где снимают приспособление с конуса вала якоря, снимают лабиринтное кольцо и подшипниковый щит и направляют их в ремонт, а якорь перемещают на поточную линию ремонта якорей.

Подшипниковый щит со стороны коллектора выпрессовывают аналогичным образом.

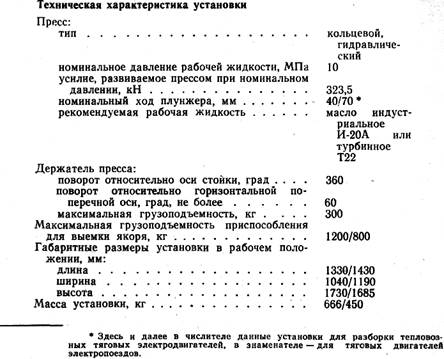

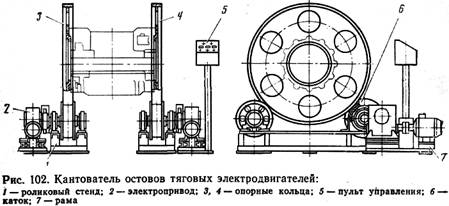

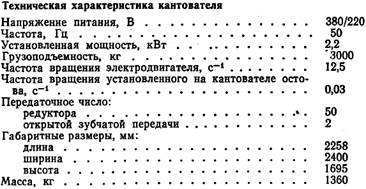

Кантователь остовов тяговых электродвигателей (рис. 102). Кантователь состоит из роликового стенда, электропривода, опорных колец и пульта управления. Роликовый стенд представляет собой сварную несущую конструкцию. На четырех катках стенда перекатываются опорные кольца, соединенные с остовом тягового электродвигателя при помощи болтов. Опорные кольца получают вращение от ведущего катка, который в свою очередь вращается от электропривода кантователя, состоящего из электродвигателя и редуктора, закрепленных на раме, через открытую зубчатую передачу.

Кантователь позволяет выполнить следующие работы: осмотр остова, подтяжку или замену ослабших полюсных болтов, съемку и постановку полюсов, замену щеткодержателей и их кронштейнов. Остов тягового электродвигателя подают к кантователю на тележке подъемно-транспортной установки и останавливают таким образом, чтобы ось остова совпала с плоскостью, проходящей через ось кантователя. После остановки тележки поднимается ее стол и на поднятый остов закрепляют опорные кольца. После этого, опуская стол с остовом, устанавливают опорные кольца на катки роликового стенда, следя за тем, чтобы обечайки опорных колец вошли в пазы катков. Управляют вращением остова с пульта управления.

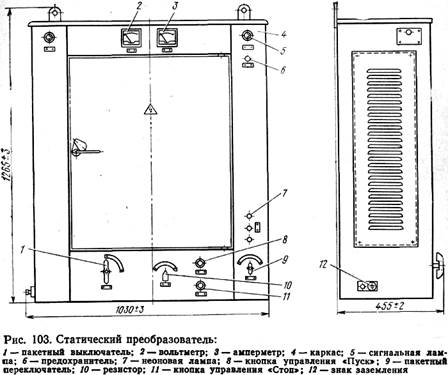

Статический преобразователь (рис. 103). Используют как регулируемый источник питания для испытания тяговых электродвигателей на холостом ходу на поточных линиях разборки и сборки, а также может быть использован и для других целей (например, для прокрутки тяговых электродвигателей под локомотивом). Статический преобразователь представляет собой каркас, сваренный из листовой стали гнутого профиля, внутри которого размещены блок тиристоров, панель с аппаратами, панель с предохранителями и блок управления трехфазным тиристорным преобразователем.

Блок тиристоров (источник питания) представляет собой трехфазный выпрямитель с нулевым выводом. Основным регулирующим элементом источника питания являются тиристоры. Для управления тиристорами служит блок управления трехфазным тиристорным преобразователем, который является составной частью статического преобразователя.

Включение цепи тиристорного преобразователя осуществляется магнитным пускателем, управляемым кнопками. Блок тиристоров во избежание бросков тока при включении в цепь испытуемого электрооборудования может быть включен только при нулевом напряжении. Это достигается специальной блокировкой, которая установлена на управляющем резисторе, регулирующем напряжение, а следовательно, и ток. Защита трехфазного выпрямителя осуществляется предохранителями, а также токовым реле, отрегулированным на ток срабатывания 150 А.

На шкафу преобразователя, так же как и на блоке управления, установлены неоновые лампы, сигнализирующие о работе блоков формирователей импульсов. Для контроля работы преобразователя на шкафу установлены сигнальные лампы, сигнализирующие о включении преобразователя в сеть и включении цепи трехфазного выпрямителя. На верхней панели шкафа расположены контрольно-измерительные приборы - вольтметр и амперметр. Конструкция преобразователя предусматривает возможность дистанционного управления им. Преобразователь устанавливают на стене или на специальной подставке высотой 700—800 мм.

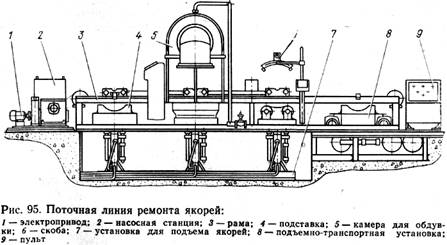

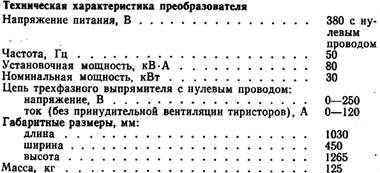

Многоамперный агрегат (рис. 104). Служит для нагрева полюсных катушек тепловозных тяговых электродвигателей для определения качества межкатушечных соединений. Агрегат состоит из шкафа с двумя дверьми на лицевой стороне и со съемной задней стенкой, что обеспечивает свободный доступ к оборудованию, и блока управления, расположенного вне шкафа. Вверху шкафа находится блок выпрямителей и вентилятор с приводом, внизу - трансформатор, магнитный пускатель и панель с предохранителями.

Блок управления во избежание влияния вибрации на его работу и для обеспечения дистанционного управления агрегатом при обслуживании стендов испытания электроаппаратуры находится вне шкафа и соединяется с цепью шкафа шлейфом проводов через штепсельный разъем, расположенный возле выводных шин.

В многоамперном агрегате обмотки трансформатора на стороне низкого напряжения собраны в трехфазную звезду, а выпрямители включены по трехфазной мостовой схеме. Регулирование выпрямленного напряжения в цепях осуществляется изменением угла открытия тиристоров, которые включены на стороне высокого напряжения. Тиристоры управляются с блока управления трехфазным тиристорным преобразователем, который входит в блок управления. Угол открытия тиристоров изменяется перемещением движка регулируемого резистора, расположенного в блоке управления. Выпрямленное напряжение снимается с выходных шин шкафа.