Ремонт редукторов и кожухов тяговых передач

Глава VII

РЕМОНТ РЕДУКТОРОВ И КОЖУХОВ ТЯГОВЫХ ПЕРЕДАЧ

28. Типовая поточная линия для ремонта тяговых редукторов электропоездов ЭР 1, ЭР 2, ЭР 9, ЭР 22

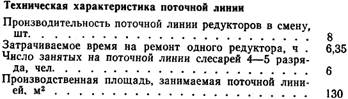

Поточная линия позволяет повысить производительность труда, рационально использовать производственные площади, снизить стоимость и повысить качество и культуру ремонта тяговых редукторов электропоездов в депо. Поточная линия рассчитана на ремонт 2000 редукторов в год, т. е. предназначена для депо, производящих большой объем ремонта электропоездов. Для депо, имеющих меньший объем ремонта, схема может быть упрощена. На рис. 87 дано типовое расположение оборудования на поточной линии.

Поточная линия ремонта тяговых редукторов является частью поточной линии для ремонта колесных пар, поэтому должна быть технологически и рационально связана с поточной линией ремонта колесных пар.

Колесная пара вместе с редуктором поступает на позицию для разборки тяговых редукторов. Здесь снимают редукторы с колесной пары, сливают остаток смазки из редуктора, передают верхнюю и нижнюю части редуктора на приемный фартук моечной машины. Колесную пару после снятия редуктора толкателем направляют на поточную линию ремонта колесных пар и букс. В моечной машине верхнюю и нижнюю части подвергают обмывке снаружи и изнутри. Вымытый редуктор подается на выходной фартук моечной машины. Нижние части редуктора переставляют краном на стеллаж, где разбирают, осматривают и при необходимости передают для сварочных и расточных работ в специализированные отделения депо. Стеллаж одновременно является накопителем отремонтированных нижних частей редуктора.

Верхние части редуктора переставляют на конвейер, по которому они перемещаются к ремонтным позициям линии. Конвейер одновременно является накопителем верхних частей редукторов.

Вдоль конвейера и всех позиций линии ремонта верхних частей редукторов проходит монорельс с талью, обеспечивающий все необходимые транспортные операции.

С конвейера при помощи тали верхнюю часть редуктора перемещают на позицию для разборки, на которой снимают малые задние защитные крышки, разбирают крепления внутреннего кольца подшипника, выпрессовывают вал с шестерней, фланцем упругой муфты и передней крышкой из подшипника задней крышки, вынимают заднюю крышку из корпуса, разбирают сапун.

Вал с шестерней после выпрессовки из корпуса подают на гидравлический пресс для спрессовки фланца упругой муфты. Шестерню с валом передают на позицию дефектоскопии, на которой производят магнитный контроль и обмер зубьев шестерни и магнитный контроль вала. При замене одной из деталей (вала или шестерни) узел передают обратно на гидропресс, где спрессовывают шестерню с вала.

Годные или новые узлы (вал-шестерня, фланец упругой муфты) поступают на позицию для притирочных работ, оборудованную специализированными рабочими местами для пригонки и сборки этих деталей. При сборке вала с шестерней, подшипниками с передней крышкой и фланцем упругой муфты детали для посадки на конус вала нагревают индукционным нагревателем, оборудованным системой автоматического контроля температуры.

Собранный узел (вал-шестерня-фланец упругой муфты) передают на позицию для сборки верхней части редуктора, где к этому времени должен быть установлен освидетельствованный и при необходимости отремонтированный в специализированных отделениях депо верхний корпус редуктора. Собранные верхние части редуктора устанавливают талью на рольганг, являющийся накопителем. Все работы, связанные с восстановлением посадочных поверхностей крышек наплавкой с последующей механической обработкой, производят в специализированных отделениях депо.

Для депо, имеющих сравнительно небольшой объем ремонта редукторов, возможны упрощенные схемы типовой поточной линии, а именно:

без специальной моечной машины для верхних и нижних частей редуктора. В этом случае тяговый редуктор обмывают в машине для мойки колесных пар и букс. Транспортировка корпусов редуктора в машину и обратно потребует дополнительные транспортные средства, качество обмывки будет ниже, чем в специальной машине, снабженной подвижной, строго направленной системой сопел. Однако эти дополнительные затраты могут не превысить стоимости изготовления и монтажа новой моечной машины;

без специального гидропресса для распрессовки вала-шестерни и фланца упругой муфты. В этом случае для распрессовки деталей редуктора может быть использован один из имеющихся в депо прессов;

без второго стенда для разборки и сборки верхних корпусов редукторов. При программе восемь редукторов в смену оба стенда (разборочный и сборочный) загружены полностью. Если программа ремонта в депо не превышает четырех редукторов в смену достаточно иметь один стенд, на котором можно производить разборку и сборку верхних частей редуктора.

Транспортировку деталей на позицию сборки после ремонта можно производить талью поточной линии, которая также не будет загружена полностью.

Позиция для разборки тяговых редукторов. Позиция включает в себя типовой консольный поворотный кран на колонне с талью грузоподъемностью 250 кг, с вылетом стрелы 4,5 м и дополнительной складной консолью для пневматического гайковерта с вращающим моментом 1500 Н∙м, применяемый на других поточных линиях, набор ключей-надставок для различных гаек, толкатель колесных пар пневматического действия, применяемый на поточной линии ремонта колесных пар и букс для перемещения колесной пары после снятия редуктора, и пульт управления, в котором установлено все электрооборудование и аппаратура управления позицией.

Позиция размещается на поточной линии таким образом, что в рабочем поле ее крана находятся площадка для разборки редукторов, моечная машина, конвейер (на выходе из моечной машины) и стеллаж-накопитель нижних корпусов.

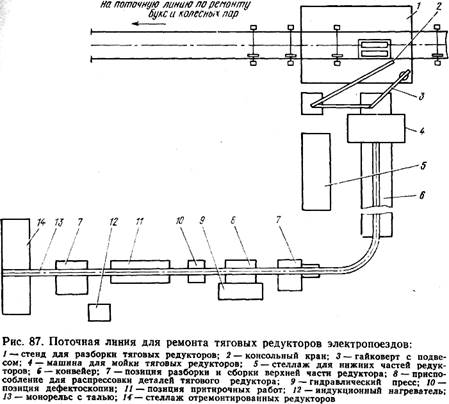

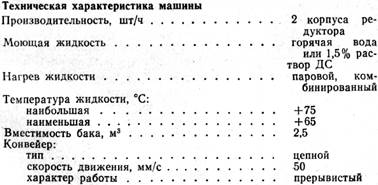

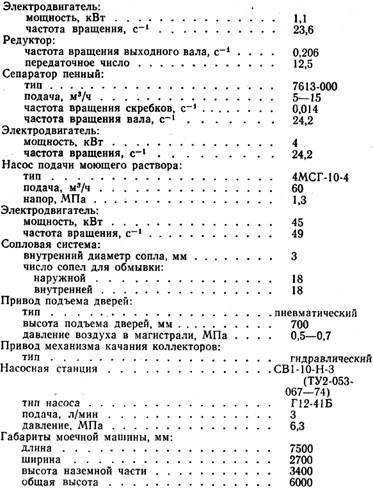

Машина для мойки тяговых редукторов (рис. 88). Машина предназначена для мойки внутренней и наружной поверхности корпусов тяговых редукторов. В ней могут проходить мойку мелкие детали редуктора (крышки подшипников, шестерни и др.), помещенные для обмывки в специальные корзины.

Фундамент представляет собой приямок для установки бака для моющей жидкости, трубопроводов и насоса. В верхней части фундамента установлена сварная рама из швеллеров № 14, на которой крепится моечная машина и ее наземное оборудование. Приямок закрыт настилом из рифленого стального листа толщиной 5 мм уложенного на раму. Для доступа к баку с моющей жидкостью настил сделан съемным.

Для слива моющего раствора во время мойки редуктора ванна с баком соединены патрубком на болтах. Бак для моющей жидкости сварной конструкции из уголков 50×50×4 мм, обшитых листом. Вместимость бака 2,5 м3. В баке производится подогрев моющего раствора до температуры 65—75° С. Вовнутрь бака для подогрева моющего раствора вмонтированы барботер и теплообменник. Для очистки моющего раствора перед подачей его в ванну внутри бака установлен фильтр. В днище бака имеется люк для очистки бака от грязи.

На крышке бака имеются труба вытяжной вентиляции и три дверки для доступа к фильтру и люку, а также для очистки бака. К баку подключен дистанционный термометр.

Каркас, предназначенный для установки на нем конвейера и моечной ванны, представляет собой сварную металлическую раму из швеллеров № 10, прикрепленную болтами к фундаменту. Ванна болтовыми соединениями закреплена на каркасе. К верхней и нижней частям ванны подсоединены коллекторы с соплами, из которых происходит обмывка верхней и нижней частей редуктора. Отработавший раствор стекает в нижнюю часть ванны, которая выполнена с уклонами к сливному отверстию, и далее в бак.

Конвейер предназначен для перемещения верхней и нижней частей редуктора через моечное отделение машины. Транспортирующим элементом конвейера являются две замкнутые цепи, на которых устанавливается верхняя или нижняя часть редуктора. Натяжение цепей осуществляется при помощи роликов. Привод конвейера от электродвигателя осуществляется через червячный одноступенчатый редуктор, вал с двумя звездочками, установленный на подшипниках, и трех пар звездочек. Передвижение конвейера шаговое — 540 мм.

К каркасу прикреплена плита, представляющая собой металлический лист с фигурным окном. На плите установлены два гидрораспределителя, предназначенные для управления трехходовым краном и механизмом качания сопловой системы. Плита сверху защищена кожухом от попадания на нее моющего раствора.

Для подъема и опускания дверей моечного отделения машины на верхних швеллерах ванны с двух сторон установлены два двухступенчатых цилиндра, работающих от воздушной магистрали депо.

Привод трехходового крана, предназначенный для переключения подачи моющего раствора на нижнюю или верхнюю сопловую систему, представляет собой два гидравлических цилиндра, поршни которых соединены рейкой. Последняя входит в зацепление с шестерней, насаженной на шпонке на вал переключения крана. Масло подается в один из цилиндров в зависимости от того, в какое положение нужно поставить кран. Поршень перемещается и передвигает рейку, которая поворачивает шестерню с валом, а последний поворачивает трехходовой кран. На рейке закреплен упор, а на цилиндрах на расстоянии 80 мм друг от друга установлены два конечных выключателя. Упор, дойдя до одного из них, выключает подачу масла в цилиндр.

На хвостовике вала поворота трехходового крана имеются два Г-образных канала, которые соединяют или разъединяют каналы штуцеров, подводящих масло в гидроцилиндры механизмов качания верхней и нижней сопловой системы, в зависимости от положения трехходового крана, подающего моющий раствор в верхнюю или нижнюю сопловую систему. Для равномерного распределения моющего раствора по внутренней и наружной поверхности редуктора установлены два механизма качания сопловой системы. Механизм качания состоит из гидроцилиндра и двух конечных выключателей, закрепленных на плите. На выходном конце штока гидроцилиндра закреплен упор, который ограничивает ход штока и переключает подачу масла то в одну, то в другую полость цилиндра, замыкая конечные выключатели. Выходной конец штока гидроцилиндра посредством регулируемой по длине тяги соединен с рычагом качающейся сопловой системы.

Сопловая система состоит из верхней и нижней труб, на которых приварены патрубки и навинчены сопла. Верхняя труба имеет П-образную форму, а нижняя представляет собой прямой коллектор. Верхняя и нижняя трубы соединены со стаканами. Между стаканом и неподвижной входной трубой имеется сальник с шнуровой асбестовой набивкой. Для уплотнения качающихся труб на выходе из моечной ванны установлены фланцы с кольцевыми войлочными уплотнениями. Кольцо с одной стороны и качающаяся труба с другой стороны покоятся на подшипниках с масленками для смазки. К стаканам приварены рычаги. Они соединяются с механизмом качания и передают вращательное движение верхней и нижней сопловым системам. Полный угол поворота сопловой системы 60°.

Система трубопроводов состоит из нескольких линий: слива в канализацию, подачи моющего раствора к сопловой системе, подачи моющего раствора в сепаратор, подвода пара к баку, подвода воды к баку, отвода конденсата, воздушной и подачи масла.

Пульт, предназначенный для управления работой моечной машины, состоит из корпуса, сваренного из листа толщиной 3 мм, двери, обеспечивающей доступ внутрь пульта, и открывающейся лицевой панели управления. Внутри пульта установлены пускатели, реле, предохранители, обеспечивающие пуск и нормальную работу электродвигателей. В нижней части пульта установлены клеммовые рейки, через которые к пульту подводится напряжение и осуществляется связь с электроэлементами расположенными вне пульта управления. Снаружи, на правой боковой стенке пульта, установлен рубильник, посредством которого пульт включают в сеть. На лицевой панели расположены элементы управления и контроля: кнопки, тумблеры, сигнальные лампы, термометр. На левой боковой стенке установлен пневмораспределитель. Он подключен к воздушной магистрали цеха и предназначен для управления пневмоцилиндрами подъема и опускания дверей.

Перед началом работы машины моющая жидкость предварительно подогревается до необходимой температуры, которая контролируется дистанционным термометром с пульта управления. Подогреватель выполнен комбинированным (теплообменник в сочетании с барботером). При подготовке машины к работе для ускоренного нагрева моющего состава пар подается одновременно и в теплообменник, и в барботер. При достижении рабочей температуры моющего состава барботерный нагрев выключается и для поддержания температуры моющего состава остается включенным только теплообменник. Отключение барботера предупреждает быстрое переполнение бака и постоянный слив в канализацию горячего моющего раствора.

Очищается моющий раствор от масла в пенном сепараторе, который сам засасывает раствор и после отделения от него масла возвращает обратно раствор в бак. Очистка моющего раствора может производиться при включенной и выключенной сопловой системе. Сепаратор должен находиться в заполненном состоянии. Уровень моющего раствора в пенном сепараторе определяют заполнением его до перелива через сливную горловину. Если сепаратор необходимо дополнить, включают электродвигатель насоса с пульта управления нажатием кнопки «Сепаратор пенный» и открывают кран на всасывающей линии сепаратора.

Для работы машины включают на пульте рубильник общей сети„ поставив ручку его в положение «Вкл.». Устанавливают ручку переключателя пневмораспределителя «Вверх», вследствие чего воздух подается в нижнюю полость пневмоцилиндра, а дверь поднимается в верхнее положение. Нажатием кнопки «Перемещение конвейера» перемещают конвейер на один шаг, т. е. вводят установленную верхнюю или нижнюю часть редуктора в моечную камеру. Во время перемещения конвейера сигнальная лампочка должна гореть до остановки конвейера. Перемещение конвейера возможно только при поднятых дверях, а его остановка происходит автоматически при размыкании контактов конечного выключателя,, установленного на конвейере и регулирующего шаг перемещения конвейера.

Пневмораспределителем закрывают двери моечной камеры, поставив рукоятку в положение «Вниз». Нажатием кнопки «Насос гидростанции» включают насосную станцию, при этом загорается сигнальная лампочка. Для наружной обмывки редуктора устанавливают на пульте тумблер в положение «Наружная обмывка», а для внутренней обмывки — в положение «Внутренняя обмывка». Нажатием кнопки «Подача моющего раствора» включается насос, который подает моющий раствор из бака в сопловую систему, при этом загорается сигнальная лампочка.

Устанавливают тумблер «Качание сопловой системы» в положение «Вкл.», вследствие чего включается механизм качания сопловой системы — верхней или нижней в зависимости от положения тумблера «Внутренняя обмывка» или «Наружная обмывка». После окончания мойки устанавливают тумблер «Качание сопловой системы» в положение «Выкл.». Кнопкой «Подача моющего раствора» выключают насос, а кнопкой «Насос гидростанции» выключают насосную станцию, при этом сигнальные лампочки гаснут. Рукоятку пневмораспределителя устанавливают в положение «Вверх», створки дверей поднимаются вверх.

Нажатием кнопки «Перемещение конвейера» перемещают конвейер на один шаг, т. е. выводят редуктор из моющей камеры. Во время перемещения конвейера сигнальная лампочка должна гореть. Снимают вымытую часть редуктора, а для повторения цикла устанавливают на конвейер новую. Сепаратор может работать как во время мойки редуктора, так и после прекращения мойки.

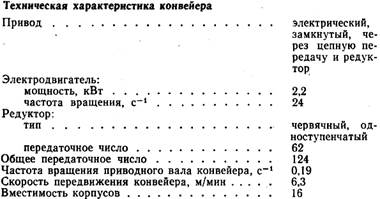

Конвейер. Для накопления обмытых и подготовленных к разборке верхних частей редукторов и транспортировки их к ремонтным позициям поточной линии предназначен конвейер.

Конвейер представляет собой каркас, сваренный из швеллеров и уголков, открытый сверху и закрытый по бокам съемными кожухами. Сверху на каркасе приварены два полоза, на которые фланцем разъема поперек конвейера устанавливаются верхние части редукторов. Внутри каркаса размещен редуктор с электродвигателем. На выходном валу редуктора насажена звездочка. На каркасе установлены два вала со звездочками — один приводной, другой на натяжной станции. Для привода и конвейера применена цепь приводная роликовая ПР-25,4-5000-П. Перемещение корпусов по конвейеру осуществляется толкателями, соединенными с замкнутой цепью через 457,2 мм с помощью валиков. Натяжение приводной и конвейерной цепей осуществляется винтами: приводной — за счет смещения плиты под электродвигатель и редуктор, конвейерной — за счет смещения подшипников.

Все электрооборудование конвейера размещено внутри каркаса. Аппараты управления конвейером (кнопки, пакетный выключатель) вынесены наружу и установлены на швеллере каркаса.

Монорельс с талью. Монорельс, предназначенный для транспортировки верхних и нижних частей редуктора, а также других деталей от позиции к позиции, представляет собой двутавр с № 18 до № 24, приваренный к кронштейнам, установленным на стойках или консолях (в зависимости от местных условий). По монорельсу перемещается электрическая таль грузоподъемностью 250 кг. Управление передвижением тали по монорельсу кнопочное. Токоприемники тали установлены на изоляторах, прикрепленных к кронштейнам монорельса.

Панель с предохранителями и пакетный выключатель, через который подается напряжение на таль, размещаются в доступном и удобном для обслуживания месте. Высота установки монорельса над уровнем пола должна обеспечить беспрепятственное перемещение грузов вдоль всего монорельса над позициями поточной линии. Для этого нижняя точка груза должна находиться на расстоянии не менее 2,7 м, что соответствует высоте установки монорельса не менее 4,05 м над уровнем пола. Таль оборудуется приспособлениями для транспортировки верхней части редуктора и шестерни.

Стеллаж для накопления и осмотра нижних частей редуктора выполнен сварной конструкции из уголков 63×63×5. Внизу приварен поддон со сливной трубой для сбора масла, стекающего из редукторов. Высота стеллажа 660 мм. На стеллаже размещается восемь нижних частей редуктора.

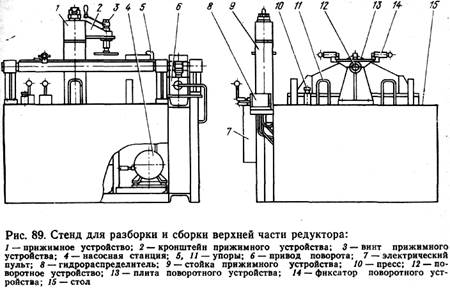

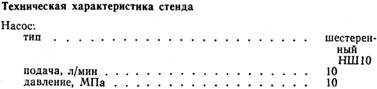

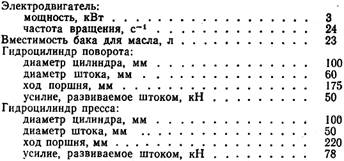

Позиций разборки верхней части редуктора. Стенд, установленный на позиции, предназначен для разборки верхней части редуктора (рис. 89). На стенде предусматривается поворот редуктора в горизонтальное положение в обе стороны, выпрессовка вала с шестерней и передней крышки из подшипника задней крышки и выпрессовка задней крышки из корпуса.

Стенд состоит из прижимного устройства, станции гидропривода, привода поворота, электрического пульта, гидрораспределителей, пресса, поворотного устройства, стола. Прижимное устройство, обеспечивающее прижим верхнего корпуса редуктора к упорам после поворота корпуса на 90° в горизонтальное положение для разборки, состоит из стойки, которая приварена к столу, поворотного кронштейна, установленного на цилиндрическую цапфу стойки и имеющего возможность поворачиваться вокруг вертикальной оси стойки на 90°, винта с трапецеидальной резьбой 40x6, пяты и рукоятки. В нерабочем положении кронштейн поворачивают параллельно оси поворотного устройства.

Внутри стола размещается насосная станция, обеспечивающая передачу масла давлением 10 МПа в гидроцилиндры стенда. Насосная станция состоит из насоса и электродвигателя, соединенных между собой муфтой, установленных на общей плите, которая вместе с баком для масла прикреплена к раме стола. Для очистки масла гидравлической схемой предусмотрен фильтр 8-80-1 К, а для регулировки давления — предохранительно-разгрузочный клапан типа МКП-20-01. Снаружи стола на общей плите установлены два гидрораспределителя типа Р102-АВ44, которые управляют гидроцилиндрами поворота и пресса. Привод, обеспечивающий поворот устройства на 90° по и против часовой стрелки, состоит из гидроцилиндра с закрепленной на конце штока рейкой, которая входит в зацепление с шестерней поворотного устройства. Гидроцилиндр установлен на кронштейне.

Поворотное устройство со стороны приводной части состоит из вала, установленного в двух подшипниках, и насаженной на вал шестерни. С противоположной стороны вал установлен на одном подшипнике. К концам валов прикреплена плита, на которую устанавливается верхняя часть редуктора. К плите приварены упор и два корпуса фиксатора. В корпус вставлена пружина и фиксатор. При установке верхней части редуктора на плиту фланец корпуса заводится под упор, фиксаторы оттягиваются, а при отпускании прижимаются к редуктору усилием пружины. Такое устройство обеспечивает надежную фиксацию корпуса на плите при повороте.

Гидроцилиндр пресса установлен на подставке внутри стола так, что при повороте верхней части редуктора в горизонтальное положение ось пресса совпадает с осью узла вал-шестерня редуктора. Стол сварен из швеллеров и листов. На нем смонтированы все основные узлы стенда.

Электрический пульт изготовлен из листовой стали. Внутри пульта смонтирована пусковая аппаратура и панель с предохранителями. На верхней панели пульта установлены кнопки управления и сигнальная лампа, на боковой панели -- пакетный выключатель.

Для разборки или сборки верхней части редуктора устанавливают плиту поворотного устройства в горизонтальное положение. Верхнюю часть редуктора талью ставят на плиту, подводят фланец редуктора под упор и закрепляют фиксаторами. Переводом рукоятки гидрораспределителя поворота в положение «От себя» поворачивают корпус в горизонтальное положение и укладывают его на упоры. Удаляют контровочную проволоку и отворачивают болты передней крышки.

Переводом рукоятки гидрораспределителя «На себя» поворачивают корпус на 180° в горизонтальное положение и укладывают его на упоры. Удаляют контровочную проволоку и отворачивают болты задней крышки и крепления заднего подшипника. Поворачивают кронштейн прижимного устройства на себя до упора. Вращая за рукоятку винт, прижимают корпус редуктора к упорам плиты. Винт упирается в корпус пятой, закрепленной на винте шарнирно, что позволяет при прижиме компенсировать литейные уклоны и неровности.

Переводом рукоятки гидрораспределителя «Пресс» в положение «Подъем» производят выпрессовку передней крышки и вала с шестерней из подшипника задней крышки. Для выпрессовки задней крышки на шток пресса в проточку вставляют диск и обратным ходом «Опускание» выпрессовывают заднюю крышку из корпуса редуктора. Переводят корпус в вертикальное положение и снимают его с плиты поворотного устройства.

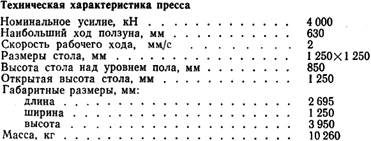

Позиция распрессовки деталей тягового редуктора. Здесь производят распрессовку фланца упругой муфты с узла малой шестерни и при необходимости снятие малой шестерни с вала. Распрессовку производят на гидропрессе для пластмасс типа П479 с усилием 4000 кН производства Оренбургского завода «Гидропресс» или на прессах другого типа.

Детали малой шестерни распрессовывают при помощи приспособления, обеспечивающего снятие фланца упругой муфты без деформации. Приспособление состоит из опорной плиты, жестко закрепленной на столе пресса, корпуса, в который устанавливается узел малой шестерни фланцем упругой муфты вверх, опорного диска, выполненного из двух половин, вставляемых под фланец упругой муфты так, что он опирается на опорный диск по его внутреннему контуру.

Пресс установлен со смещением от оси монорельса, поэтому опорная плита приспособления установлена на столе пресса так, чтобы выступающий фартук плиты находился под монорельсом. В пазах плиты уложены ролики. Корпус с распрессовываемыми деталями устанавливают талью на плиту, затем задвигают по роликам под станину пресса. На плите приварены ограничительные планки, которые фиксируют его положение строго по оси пуансона.

К ползуну пресса на двух специальных болтах, заведенных в паз ползуна, крепится пуансон. При нажатии пуансона в торец вала опорный диск удерживает фланец от перемещения вниз, спрессовывая его с конуса вала. При распрессовке шестерни последняя опирается торцовой частью на опорную часть корпуса.

Позиция дефектоскопии. На позиции установлен стенд магнитного контроля (мокрым способом) зубьев шестерни, конусного конца вала и посадочных мест под подшипники для выявления трещин. Магнитный контроль зубьев шестерни осуществляют переносным дефектоскопом типа ДГЗ 68-00-00 производства Лосиноостровского электротехнического завода им. Дзержинского, а контроль вала — дефектоскопом типа ДГЭ-М производства того же завода. Дефектоскоп типа ДГЭ-М укреплен на поворотной консоли, а при проверке заводится под конец вала, уложенного на подставке.

Стенд представляет собой сварной стол с наклонным верхним листом. К каркасу стола приварена опора с установленным в ней упорным шарикоподшипником 8106 и расточкой под цапфу подставки для вала с шестерней. Подставка опирается на упорный подшипник и имеет возможность поворачиваться вокруг вертикальной оси в расточке опоры. В подставке установлены два шарикоподшипника, позволяющие поворачиваться уложенному на них валу с шестерней вокруг своей оси.

Участок вала или шестерни, проверяемый дефектоскопом, поливают магнитной смесью из специальной кружки, снабженной мешалкой. Для сбора магнитной смеси в наклонном верхнем листе стола приварена трубка, а на среднем поясе стола установлена выдвижная ванна.

Позиция притирочных работ. На позиции установлен специализированный верстак сварной конструкции, на котором установлены слесарные тиски, подставки для притирки фланца упругой муфты и одна подставка со сменными квадратами для притирки шестерни с валом. Подставки прикреплены жестко к верхнему листу верстака и имеют фиксаторы для удержания в неподвижном положении одной из притираемых деталей. Для облегчения многократного поворота притираемой детали (фланца или шестерни) на некоторый угол предусмотрены специальные приспособления с удлиненными рукоятками.

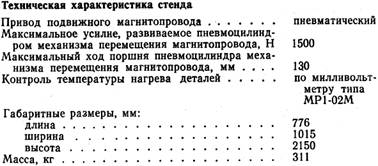

Стенд для индукционного нагрева. Стенд предназначен для нагрева фланца или шестерни редуктора при посадке их на конус вала. На стенде применен типовой индукционный нагреватель с автоматическим контролем температуры нагрева и отключением его при нагреве детали до заданной температуры.

Стенд состоит из стола, на котором установлен неподвижный магнитопровод с катушкой, механизма перемещения со съемным магнитопроводом и щита управления. Коммутирующая аппаратура нагревателя размещена в щите управления. Нагреваемая деталь располагается между неподвижным и съемным магнитопроводом и замыкает собой магнитную цепь. Нагрев детали происходит электрическим током и теплом, выделяющимся при перемагничивании вследствие прохода через деталь переменного магнитного потока.

Температуру нагрева детали контролируют визуально по шкале пирометрического милливольтметра, имеющего регулируемое устройство для автоматического отключения нагревателя при нагреве детали до заданной температуры. Температурным датчиком милливольтметра служит термопара, закрепленная на неподвижном магнитопроводе так, что конец ее касается нагреваемой детали и нагревается от нее. Возникающая при нагреве термопары э.д.с. вызывает отклонение стрелки милливольтметра.

Стеллаж для установки верхних корпусов редукторов. Стеллаж является одновременно накопителем отремонтированных корпусов редукторов. Он выполнен в виде рольганга, состоящего из двух секций, соединенных между собой болтами М10. Каждая секция рольганга представляет собой стол сварной конструкции, на поверхности которого установлены поперечные катки, свободно поворачивающиеся вокруг своей оси. Благодаря наличию катков верхняя часть редуктора, установленная на рольганг талью, легко вручную может быть сдвинута на край рольганга, освободив место под осью монорельса для следующей верхней части редуктора. Суммарная длина обеих секций рольганга позволяет устанавливать одновременно восемь собранных верхних частей редуктора.

Для транспортировки верхней и нижней частей редуктора и его шестерен вдоль поточной линии предусмотрены быстрозахватные приспособления.

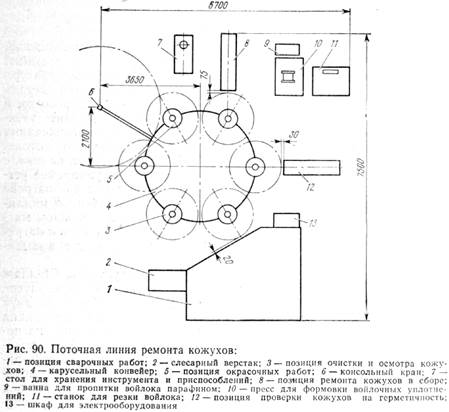

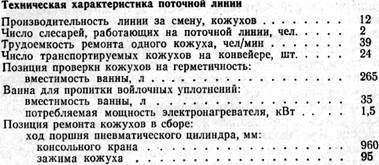

29. Ремонт металлических кожухов

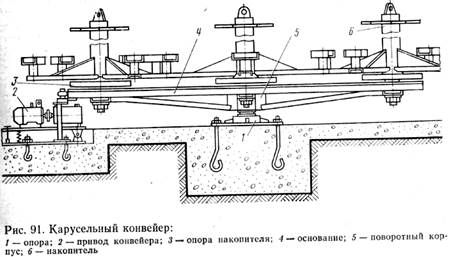

Типовая поточная линия ремонта кожухов выполнена карусельного типа (рис. 90), что позволяет перемещать кожуха по позициям ремонта по кругу. Вокруг карусельного конвейера установлено технологическое оборудование и размещены следующие позиции ремонта: позиция очистки и осмотра кожухов, слесарный верстак, позиция сварочных работ для разделки и заварки трещин в кожухе, позиция проверки кожухов на герметичность, позиция изготовления войлочных уплотнений, позиция ремонта кожухов в сборе, стол для хранения инструмента и приспособлений для слесарных и покрасочных работ, консольный кран и позиция окрасочных работ.

Карусельный конвейер (рис. 91) установлен на опору, состоящую из основания с цилиндрическим подшипником, в который вставлена ось. На верхний конец оси надеты цилиндрический и опорный подшипники и поворотный корпус, к которому приварено основание из швеллера с шестью раскосами. На основании установлены шесть малых каруселей-накопителей кожухов. Каждый накопитель состоит из вертикальной трубы, на верхнем конце которой приварен лист с вырезами для установки верхнего конца кожуха, а нижний конец трубы образует опору, установленную в подшипниках, благодаря чему труба может поворачиваться вокруг вертикальной оси. К трубе приварены четыре раскоса с основаниями из швеллеров для установки нижних концов кожухов.

Вращение конвейера осуществляется посредством привода, состоящего из электродвигателя мощностью 0,75 кВт, частотой вращения 12,5 с-1, редуктора с передаточным числом 25 и вертикальным выходным валом, на который насажено обрезиненное приводное колесо. Рама привода одним концом оперта на шарнир, а другим — на пружины, благодаря которым обрезиненное колесо постоянно прижимается к основанию конвейера и вращает его. Частота вращения конвейера 0,017 с-1. Малая карусель-накопитель поворачивается вручную. Кожуха устанавливают на малую карусель-накопитель плоскостью разъема наружу в вертикальном положении.

На позиции очистки и осмотра кожухов под малой каруселью расположен выдвижной лоток, который может выдвигаться по роликам, установленным на направляющей, прикрепленной болтами к фундаменту. На этой позиции производят дополнительную очистку кожуха после моечной машины, выемку войлочных уплотнений, осмотр кожухов и определение объема ремонта. Грязь и негодные войлочные уплотнения накапливаются в выдвижном лотке.

На позиции сварочных работ установлен стол сварщика с манипулятором. При помощи пневматических цилиндров и зажимов кожух снимается с малой карусели и устанавливается на сварочный стол. Здесь кожух можно кантовать на боковые стенки. Для точной установки конвейера против стола сварщика предусмотрена фиксация накопителя кожухов. На позиции установлены вытяжной зонд, ящик для хранения инструмента и электродов, стул для сварщика, изменяющий свое положение по высоте и перемещающийся по отношению к столу сварщика. Позиция огорожена камерой с дверью и занавеской.

Позиция проверки кожухов на герметичность оборудована ванной с водой. Ко дну ванны прикреплен пневматический цилиндр, предназначенный для подъема и опускания подвижной рамки по направляющей. Кожух закрепляется на рамке захватом. Управляет пневмоцилиндром пневмораспределитель. На позиции установлена консоль для установки кожухов на подвижную рамку и накопитель, аналогичный установленному на позиции ремонта кожухов в сборе.

На позиции изготовления войлочных уплотнений установлены станок для резки войлока, ванна для пропитки войлока парафином, пресс для формовки войлочных уплотнений. Станок и пресс описаны в пункте 30 «Ремонт стеклопластиковых кожухов». Ванна для пропитки войлока парафином оборудована электрическим подогревателем и отжимным механизмом для удаления лишнего парафина с поверхности войлочных уплотнений после пропитки. Отжимной механизм представляет собой два валика с проточками, по ширине и глубине равными нарезанному войлоку. Войлок укладывается на наклонный стол, заправляется в проточки, эксцентриком прижимается верхний валик к нижнему и вращением валика войлок продвигается. При обратном повороте эксцентрика верхний валик под действием пружины отводится от нижнего.

Позиция ремонта кожухов в сборе предназначена для правки кожуха, закладки войлочных уплотнений и проверки кожуха в сборе. Подвижная рама имеет возможность перемещаться по двум направляющим с помощью пневматического цилиндра, установленного на фундаменте. Кожух устанавливается на подвижную раму фланцем кверху и закрепляется на раме с одного конца захватом и пневматическим цилиндром, прикрепленным к подвижной раме. Захват установлен в ушках подвижной рамы шарнирно и при установке кожуха отбрасывается. На другом конце подвижной рамы установлен фиксатор, состоящий из стойки с поворотным кронштейном с завернутым в него винтом и планки.

Для установки кожуха на подвижной стол и на накопитель позиция оборудована консолью. Стойка и горизонтальная консоль сварены из швеллеров № 16. На горизонтальной консоли установлен пневматический цилиндр и блок. К штоку прикреплена цепь, на конце которой закреплен крюк. Пневматическими цилиндрами управляют при помощи вентилей ВВ-1,24В и кнопками КМЕ411-ОУЗ. Консольный поворотный кран служит для постановки и снятия половинок кожуха с конвейера. Кран выполнен по типу консольных кранов, установленных на поточной линии ремонта тележек, редукторов и др. Вылет стрелы крана равен 2750 мм, а высота от пола до стрелы 3000 мм. К горизонтальной консоли подвешена электрическая таль ТЭ025-311-220 грузоподъемностью 250 кг.

Позиция окрасочных работ оборудована навесным вытяжным зонтом.

После обмывки в моечной машине до полного удаления грязи и смазки кожуха транспортируют к консольному крану поточной линии. Затем консольным краном устанавливают четыре половинки кожухов на накопитель карусельного конвейера и поворачивают конвейер на одну позицию. При этом на столе сварщика переключатель «Аварийный» должен находиться в положении «Выключено». На подошедший накопитель устанавливают следующие четыре половинки кожухов. На позиции очистки и осмотра кожухов производят при необходимости дополнительную очистку кожуха, вынимают войлочные уплотнения, осматривают кожуха и определяют объем ремонта, выявляют трещины. Грязь и негодные войлочные уплотнения складывают в выдвижной лоток.

Производят поворот конвейера на одну позицию со стола сварщика, для чего переключают переключатель «Аварийный» в положение «Включено». В дальнейшем работой конвейера управляет со своего стола сварщик. Фиксируется положение накопителя кожухов фиксатором относительно стола сварщика, проверяется положение держателя кожуха, которое должно быть вертикальным и находиться в одной плоскости со столом.

Отодвигают занавес с проема сварочной камеры. Включают левый переключатель «Подъемник» и штоком гидроцилиндра держатель кожуха вдвигается в половинку кожуха, а включением переключателя «Зажим» кожух зажимается. Выключением левого и включением правого переключателя «Подъемник» кожух опускается на стол сварщика на упоры. Возврат кожуха на накопитель производится в обратном порядке. Рукой поворачивают накопитель кожухов и снова его фиксируют.

Для передвижения накопителей на следующую позицию передвигают рукоятку фиксатора накопителя кожухов вправо и нажимают кнопку «Электродвигатель». После поворота на одну позицию конвейер останавливается конечным выключателем. Для немедленной остановки конвейера нажимают кнопку «Стоп».

На позиции проверки кожухов на герметичность при помощи пневмоцилиндра, находящегося на консоли, устанавливают половинку кожуха на рамку ванны и закрепляют его. Переключением ручки крана в положение, соответствующее опусканию штока цилиндра, производится погружение кожуха в воду и по выделению воздушных пузырей определяют место повреждения кожуха. Производятся подъем кожуха и съемка его с рамки и установка па накопитель. На позиции ремонта кожухов в сборе кожух устанавливается пневмоцилиндром разъемом кверху. Вращением рукоятки фиксатора подводится винт фиксатора к плоскости разъема кожуха, поворачивается зажим на второй конец кожуха, в отверстие зажима и кожуха вставляется болт и включением пневмоцилиндра закрепляется кожух. Производят проверку и правку стенок, уплотнительных канавок половины кожуха, устанавливают войлочные уплотнения. Производят те же операции со второй половинкой кожуха, находящейся на накопителе. Опускают подвижную рамку, поднимают шток пневмоцилиндра, откидывают зажим, поднимают винт фиксатора и отводят фиксатор в сторону.

Снимают вторую половинку кожуха с накопителя, устанавливают на первую и производят их фиксацию. Проверяют резьбовые отверстия бобышек, положение бобышек относительно оси отверстия кожуха под ось колесной пары, зазоры по разъему половинок кожуха. Половинки кожухов устанавливают на накопитель. Снятие кожухов и установку их на стеллаж накопителя производят консольным краном.

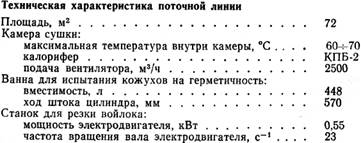

30. Ремонт стеклопластиковых кожухов

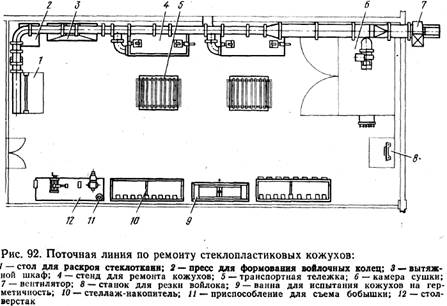

В процессе эксплуатации электровозов ВЛ10 и ВЛ80К со стеклопластиковыми кожухами, особенно в зимний период, на них появляются пробоины, трещины, выработки и протертости. Ремонт кожухов с такими дефектами трудоемок и требует специального оборудования, поэтому филиалом ПКБ ЦТ разработана типовая поточная линия по ремонту стеклопластиковых кожухов (рис. 92).

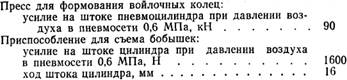

Стол для раскроя стеклоткани, предназначенной для вырезки заготовок, идущих на ремонт кожухов, оборудован ножницами и вытяжной вентиляцией с дроссель-клапаном, представляющим собой поворотную заслонку, устанавливаемую в определенном положении. Пресс для формования войлочных колец, пропитанных парафиновой смесью, состоит из стола, на котором установлены кронштейн с закрепленным на нем пневмоцилиндром 7020-0122, пневмораспределитель 08-21 для впуска и выпуска воздуха из полостей пневмоцилиндра и матрицы. К штоку пневмоцилиндра прикреплен пуансон. Матрица имеет концентрическую выемку, а пуансон - выступ, соответствующий форме уплотнительного кольца. Для формования войлочных колец закладывают в матрицу пропитанную парафиновой смесью войлочную заготовку, поворачивают рукоятку пневмораспределителя в положение «Вкл.» и прижимают пуансон к матрице в течение 4—5 мин.

В вытяжном шкафу, предназначенном для приготовления эпоксидного компаунда, установлена ванна вместимостью 26 л для пропитки войлока парафиновой смесью, в которой производят пропитку войлочных заготовок и подогрев смеси нагревательным электрическим элементом. Шкаф включен в вытяжную вентиляцию. Установленная электрическая мощность нагревателя 1,5 кВт.

На поточной линии установлены два стенда для ремонта кожухов, на которых заделывают дефектные места, заменяют поврежденные уплотнения и уплотнительные кольца, переделывают кожуха с металлическим днищем на стеклопластиковые с применением модели днища. Стенд состоит из камеры с вытяжной вентиляцией с верхней и нижней частями. На поперечных стенках установлены на подшипниках кронштейны, на которых фланцами посредством зажимов закрепляется кожух. Поворотом рукоятки кронштейна кожух перекантовывается в удобное для работы положение. Резиновые уплотнения фланцев и горловин, имеющие отслоения, потертости и другие дефекты, удаляются при помощи специального ножа. Гайки крепления бобышек, кронштейна, заливочной горловины отворачивают и заворачивают пневматическим гайковертом. Места повреждения зачищают или разделывают пневматической шлифовальной машинкой.

Для восстановления толщины стенок кожуха на подготовленную к ремонту поверхность кистью или шпателем наносят равномерный слой компаунда, накладывают вырезанную из стеклоткани заготовку и прикатывают ее роликом. Станок для резки войлока предназначен для отрезки от войлочного листа заготовок нужного размера.

Камера для сушки кожухов после ремонта для отверждения компаунда состоит из каркаса, закрытого панелями и имеющего двери, через которые завозят на тележках предназначенные для сушки кожуха. Для уменьшения теплоотдачи камера имеет изоляцию. Нагрев воздуха в камере осуществляется паровым калорифером типа КПБ. Контроль температуры воздуха в камере осуществляется термометром. Насыщенный парами смол воздух из камеры отсасывается вентилятором в цеховую вентиляционную систему.

После окончания ремонта на стенде и установки четырех кожухов на тележку последнюю транспортируют в камеру сушки. Открывают вентиль на паровой магистрали и подают пар в калорифер, после чего включают вентилятор. Время отверждения компаунда при температуре 60° С 5—6 ч.

Ванна для испытания кожухов на герметичность состоит из емкости (ванны), установленной на подставках. Ко дну ванны прикреплен телескопический цилиндр. На ванне установлен пневмораспределитель, соединенный с пневмоцилиндром трубопроводом. Внутри ванны на штоке пневмоцилиндра установлена рамка, на которой крепится двумя штырями испытываемый кожух.

Внутрь ванны заливают воду примерно наполовину объема. Устанавливают рукоятку пневмораспределителя в положение «Вкл.» и медленно опускают рамку с кожухом. Места, от которых отходят воздушные пузырьки, отмечают краской или мелом. Поднимают рамку с кожухом в верхнее положение и снимают кожух. Места, отмеченные при испытании, подлежат ремонту.

Стеллаж-накопитель предназначен для установки дефектных и отремонтированных кожухов.

Стол-верстак предназначен для установки упрочняющей полосы на кожух, разметки и сверления отверстий под бобышку и проверки внутреннего размера кожуха. На столе-верстаке установлены зажимы для закрепления кожуха и приспособление для проверки внутреннего размера кожуха. Вращая ручку маховичка, поворачивают штангу, настроенную на размер 499-1 мм. Штанга должна проходить без задевания о кожух. Отверстия диаметром 13 мм под бобышку сверлят по кондуктору при помощи пневматической сверлильной машины. Для снятия бобышки на столе установлено приспособление, состоящее из цилиндра с ходом штока 16 мм.

Стол для раскроя стеклоткани, вытяжной шкаф и стенды для ремонта кожуха подсоединены к вытяжной вентиляции, которая оборудована дроссель-клапанами, фильтром, вентилятором Ц4-70 № 5 с электродвигателем мощностью 3 кВт и частотой вращения 25 с-1.