Плавка катодного цинка

ГЛАВА VII

ПЛАВКА КАТОДНОГО ЦИНКА

Получаемый при электролизе катодный цинк переплавляют в чушки и блоки определенной формы и массы согласно требованиям ГОСТа. Эта операция является необходимой, так как листы катодного цинка неудобны для транспортировки и потребления в различных отраслях промышленности. Кроме того, при плавке катодного цинка у потребителей будет получаться значительный угар этого металла, так как расплавление его производится в неприспособленных для этой цели печах.

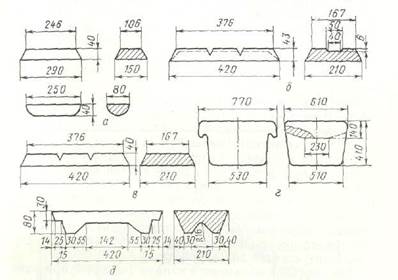

Действующий в настоящее время ГОСТ 3640-79 предусматривает выпуск цинка в виде чушек и блоков различной формы, размеров и массы. Цинк марки ЦВ00 изготовляют в виде чушек массой 4-5 кг и 8-10 кг. Форма и размеры этих чушек показаны на рис. 87, а. Цинк марки ЦВО, ЦВ1, ЦБ, ЦОА, Ц0, НДС, Ц2, Ц2С, ЦЗ, ЦЗС выпускают в виде чушек массой 19—25 кг или в виде блоков массой до 1 т (допускаемые отклонения по массе блоков ±3%), приспособленных для механизированной погрузки и разгрузки.

Форма и размеры их показаны па рис. 87,6, в, г. При формировании штабеля допускается применять в качестве поддонных чушки, показанные на рис. 87,(5. ГОСТ требует, чтобы поверхность чушек была чистой, без заусенцев и посторонних включений, а отклонения по размерам и массе чушек и блоков не превышали ±З%.

Для получения требуемых ГОСТом чушек и блоков катодный цинк переплавляют в печах с добавкой флюса - хлористого аммония - и разливают в изложницы.

Расход хлористого аммония составляет 0,5-0,6% от массы чушкового металла. Роль хлористого аммония заключается в растворении пленки окислов на металлических корольках цинка, что способствует их слиянию с ванной металла и снижает дроссообразование при перелавке. В переплавку должны направляться только cсухие листы катодного цинка без остатка электролита. В противном случае в печи получаются «хлопки» и создастся опасность выброса части металла из печи.

Рис. 87. Формы чушек цинка (а-в), блоков цинка (г) и взаимозамыкаемых чушек (д), ГОСТ 3640-79

§ 1. Конструкция электропечей для плавки цинка

Ранее переплавку катодного цинка вели в пламенных отражательных печах, отапливаемых мазутом или газом. При этом много цинка переходило в дроссы - смесь окиси цинка с металлическими корольками. Печь было тяжело обслуживать, особенно при съеме дроссов, а частые ремонты загрузочной коробки и свода печи, большой расход топлива и огнеупоров приводили к удорожанию себестоимости передела.

По этим причинам в настоящее время в мировой практике для переплавки катодного цинка повсеместно применяют низкочастотные индукционные электропечи Плавка катодного цинка в электропечах лишена указанных недостатков. Электропечи легко обслуживаются, температура в них достаточно быстро и хорошо регулируется, а срок их службы намного превышает продолжительность кампании отражательных печей. Принцип работы низкочастотных индукционных электропечей заключается в нагреве замкнутого цинкового контура, являющегося вторичной обмоткой, индуктируемым электрическим током большой силы и низкого напряжения.

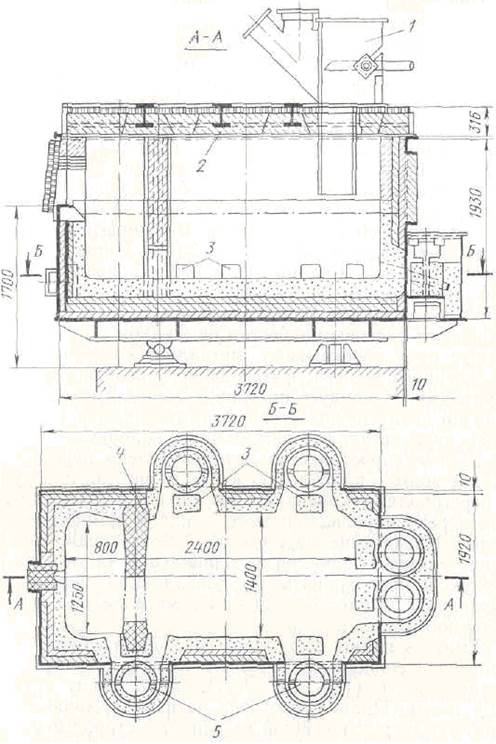

Конструкция электропечи показана на рис 88. Основной элемент электрической индукционной печи - печной трансформатор или индуктор, состоящий из катушки (первичной обмотки), железного сердечника и кольцевого канала. Катушку изготовляют из медного проката прямоугольной формы (40 или 80 витков в зависимости от подаваемого на нее напряжения). Витки изолируют между собой и скрепляют болтами. Внутри катушки и по сторонам кольцевого канала расположены железные сердечники, собранные из тонколистового высококачественного трансформаторного железа. Замкнутый контур сердечника пересекает кольцевой канал.

Для создания кольцевого канала (который при работе печи заполнен расплавленным цинком) в печном трансформаторе применяют специальную набивку из огнеупорной массы и цинковый шаблон. Между катушкой и кольцевым каналом укреплен медный цилиндр, разрезанный на две части. Обладая антимагнитными свойствами медный цилиндр улучшает охлаждение воздухом тонкой огнеупорной стенки, отделяющей катушку от кольцевого капала, и предохраняет ее от механического повреждения.

Печной трансформатор в принципе подобен понизительному сетевому трансформатору. Первичной обмоткой является медная катушка, а вторичной служит расплавленный цинк в кольцевом канале. При подаче напряжения на первичную обмотку во вторичной т е в кольце из жидкого цинка, индуцируется ток, по силе превышающий первичный в 40 или 80 раз (по числу витков в катушке), но с напряжением, во столько же раз меньшим.

При возникновении тока в цинковом кольце металл перегревается до 800-850° С и в силу разности температур в ванне печи и в канале выталкивается из канала в печь. На его место поступает цинк из ванны печи с более низкой температурой. В результате между кольцевым каналом и ванной печи устанавливается постоянная циркуляция расплавленного металла с обменом тепла. Обычно электропечь оборудуют тремя или шестью печными трансформаторами, часть из них сдваивают.

Корпус печи представляет собой прочную сварную конструкцию из стальных листов толщиной 10-12 мм, снабженную ребрами жесткости. Внешние размеры корпуса 100 т электропечи: длина 3720 мм, ширина 1940 мм, высота 2270 мм. Сварные швы корпуса испытывают на герметичность. Во избежание прорыва расплавленного цинка через корпус внутреннюю поверхность последнего оклеивают листовым асбестом на жидком стекле.

Рис. 88. Электропечь для плавки катодного цинка:

1 - загрузочная коробка; 2 - свод электропечи; 3 - каналы, соединяющие индукторы с ванной печи; 4 - перегородка, отделяющая зумпф ос плавильной части печи; 5 - индукторы

Сверху корпус печи перекрывают металлической крышкой из швеллерного железа, футерованного огнеупорными материалами. В корпусе на уровне ванны имеются отверстия по числу печных трансформаторов, а в крышке - окно, куда вставляют загрузочную коробку.

Рабочее пространство печи разделено перегородкой на две зоны - плавильную и разгрузочную, или зумпф. В перегородке устраивают окно ниже поверхности ванны для перетока расплавленного цинка в зумпфовое отделение. Назначение перегородки - предотвращать попадание цинковых дроссов из плавильной части в разгрузочную и предохранять обслуживающий персонал от возможных выплесков или брызг металла при загрузке катодного цинка в печь.

Емкость ванны составляет 20-25 т, глубина 750 мм, производительность 100-120 т/сут. Печи большей производительности (180-200 т/сут) имеют ванну емкостью 40 т цинка. Плавильную зону печи обслуживают через рабочую дверцу на одной из длинных сторон печи. Разгрузочное отделение также имеет окно с раздвижными дверцами. К кожуху печи приварены шесть корпусов трансформаторов. Последние, кроме того, опираются еще не специальные консоли.

Наиболее ответственной частью электропечи, которая определяет надежность в эксплуатации и продолжительность работы агрегата между ремонтами, является огнеупорная футеровка, Толщина ее в рабочем пространстве печи равна 200 мм. Особенно подвержена разрушениям футеровка в зоне плавильного канала, где толщина ее наименьшая (55 мм), а температура расплавленного цинка максимальная. Огнеупорную футеровку делают из набивной массы, состоящей обычно из 70% обожженной огнеупорной глины, 20% пластичной жирной глины и 10% каолина.

Важное значение имеет гранулометрический состав набивной массы. Через сито с размерами ячейки 0,7 мм должно проходить 80% зерен. Готовят набивную массу за два-три дня до производства футеровочных работ. Для этого сухую смесь футеровочных компонентов смешивают с раствором сульфитного щелока (1%), который играет роль связующего. Предварительная подготовка набивной массы необходима для того, чтобы в процессе вылеживания она приобрела необходимые пластические свойства.

Высокое качество и стойкость футеровки получают при набивке ее за один прием, т.е. футеровочные работы ведут без перерыва, так как при прекращении работ даже на относительно небольшой срок сцепление нового слоя массы с прежним ухудшается. Набивку производят с помощью пневматических трамбовок и разборной металлической опалубки. Давление сжатого воздуха на трамбовках составляет 0,5-0,6 МПа. При набивке в печные трансформаторы закладывают цинковые шаблоны, отлитые по форме будущего канала.

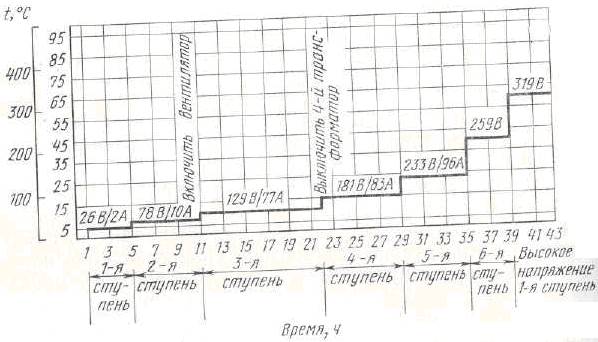

Надежность готовой футеровки в значительной мере зависит от правильного режима сушки и разогрева печи. Небольшая трещина в футеровке в зоне плавильного канала, появившаяся при сушке, может привести к внеплановой остановке печи на ремонт. График сушки и разогрева электропечи, проверенный неоднократно на практике, приведен на рис. 89. Хорошо выполненная и правильно разогретая и просушенная футеровка электропечи обеспечивает ее кампанию в течение 4-5 лет. Иногда в целях экономии времени на футеровочные работы часть футеровки делают из огнеупорного кирпича, сцепление которого с набивной массой недостаточно прочное. Вследствие этого печь быстрее выходит из строя и затраты на ремонт увеличиваются.

На болгарских цинковых заводах применяется разработанный специалистами ГДР новый метод приготовления набивной массы для электропечей с использованием в качестве связующего ортофосфорной кислоты. В результате срок сушки печи после ремонта сократился с 20-30 до 4-5 дней, прочность футеровки повысилась.

Каждая электропечь обязательно имеет регулировочный трансформатор и щит управления для плавного изменения напряжения и силы тока на печных трансформаторах. В промышленности применяют электропечи с напряжением в первичной печной обмотке трансформаторов 220, 380 или 500 В. Мощность колеблется в больших пределах - от 200 до 1000 кВ·Д.

Рис. 89. График сушки и разогрева электропечи для плавки катодного цинка

На отечественных цинковых заводах работает несколько типов электропечей с емкостью ванн от 20 до 40 т. Индукционная шестиканальная печь ИЦ-20 имеет емкость ванны 20 т. Производительность печи 100-120 т/сут. Печь имеет три регулировочных трансформатора мощностью 100 кВ·А каждый, с 9 ступенями напряжения. На печные трансформаторы подается рабочее напряжение 380 В. Для охлаждения печных трансформаторов установлено два вентилятора производительностью 9000 м3/ч. Удельный расход электроэнергии на плавку цинка составляет 120 кВт·ч/т. Печь ИЦ (ИЦК)-40 имеет емкость ванны 40 т и суточную производительность 200 т. В остальном параметры аналогичны параметрам печи ИЦ-20.

§ 2. Обслуживание электропечей

Современная индукционная электропечь для плавки катодного цинка рассчитана на длительную непрерывную работу в течение нескольких лет. Электропечь очень чувствительна к изменению режима и нуждается во внимательном и тщательном обслуживании ее во время эксплуатации. Наибольшую опасность представляет прорыв расплавленного металла через футеровку печных трансформаторов или ванны печи. Нежелательные последствия вызывает и появление коротких замыканий в первичных катушках трансформаторов в результате обугливания изоляторов. Для нормальной эксплуатации и безаварийной работы электропечи необходимо соблюдать следующие условия:

1. Сушку и разогрев новой или капитально отремонтированной печи производить строго по графику.

2. После начала плавления цинка поднимать нагрузку на электропечь до рабочей постепенно, не менее чем за 2 сут.

3. Не допускать повышения температуры охлаждающего воздуха, выходящего из печных трансформаторов, выше 60° С.

4. Ежесменно проверять сигнализацию отключения вентилятора, подающего воздух для охлаждения трансформаторов.

5. Не допускать перерыва в загрузке катодного цинка в печь - держать постоянно в печи «столб» цинка.

6. Не перегревать ванну печи выше 550° С.

7. Не пользоваться ломами и другими массивными металлическими предметами для перемешивания цинка в ванне.

8. При внезапном отключении электроэнергии прекращать подачу охлаждающего воздуха.

9. При пуске печи в работу после внеплановых остановок медленно повышать силу тока, начиная с самой малой нагрузки.

10. Не загружать в печь влажных листов катодного цинка.

Обслуживание электропечей начинается с приема катодного цинка из отделения электролиза. К переплавке должны приниматься строго по массе аккуратно сложенные пачки сухих цинковых листов. В этом случае механизированный подъем и загрузка катодного цинка в печь будут проходить без затруднений. Необходимо следить за тем, чтобы в печь вместе с цинком случайно не попадали железные предметы (сдирочные ножи, щетки и т. п.) и алюминиевые полотна или штанги катодов. Железо, алюминий, медь очень хорошо растворяются в расплавленном цинке и могут сильно загрязнять чушковой металл. Ни в коем случае нельзя допускать в переплавку листы цинка с остатками электролита. Также не следует переплавлять вместе с катодным металлом цинковый скрап и дендриты. Большая часть этого материала окисляется и переходит в дроссы. Дендриты и мелкие куски катодного цинка необходимо перерабатывать отдельно. Листы цинка загружают в электропечь через загрузочную коробку или вручную пачками по 5-7 листов или в больших количествах механизированным способом.

Основная задача плавильщиков - добиваться при переплавке катодного цинка максимального выхода его в чушковой металл. Этой цели подчинен весь режим плавки. Решающими условиями высокого выхода цинка в чушковой металл являются:

1. Подача в печь только сухого катодного цинка.

2. Быстрое плавление катодного металла в ванне печи.

3. Минимальный контакт поверхности ванны и листов цинка с воздухом.

4. Применение качественного флюса или создание восстановительной атмосферы в печи.

В соответствии с этими условиями температуру ванны в электропечи поддерживают в пределах 500-520° С. Для уменьшения окисления цинка в плавильной зоне иногда создают восстановительную атмосферу и положительное давление внутри рабочего пространства. Стремятся также плотнее герметизировать рабочую дверцу. На поверхности ванны поддерживают определенный слой дросса толщиной не менее 5 см.

Большое влияние на выход чушкового металла оказывает умелое применение флюса - хлористого аммония. Хлористый аммоний должен быть высокого качества, тогда его расход не превысит 0,6 кг/т цинка. Добавлять флюс нужно понемногу, в основном в загрузочную коробку, а небольшую часть забрасывать в печь перед снятием дросса с поверхности ванны. Снимают дросс только спустя некоторое время после хорошего перемешивания его с хлористым аммонием.

Выход чушкового металла в значительной степени зависит от структуры катодного цинка. Плотный и толстый осадок цинка, полученный при высоких плотностях тока или при двух- и трехсуточном наращивании из чистых растворов сульфата цинка, дает наибольший выход чушкового металла при переплавке. Цинк со следами коррозии от действия вредных примесей, особенно сурьмы и кобальта, увеличивает выход дроссов и снижает выход в чушковый металла.

§ 3. Разливка цинка

Разливку цинка в изложницы производят с помощью разливочных машин. Отечественные цинковые заводы оснащены карусельными и прямолинейными разливочными машинами. Карусельная машина диаметром около 4 м имеет 22 водоохлаждаемые изложницы, расположенные по окружности. Металл заливают в изложницу графитовым черпаком, работающим синхронно с движением машины. При вращении машины изложница, достигшая узла разгрузки, опрокидывается с помощью специальных направляющих и после опорожнения вновь возвращается в исходное положение. Недостатком карусельных машин является ограниченная производительность и неудобные условия для организации штабелирования чушкового цинка.

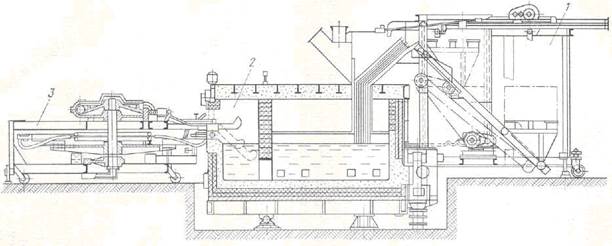

Прямолинейные машины позволяют производить разливку цинка из электропечей любой производительности. Комплекс для механизированной разливки цинка на прямолинейных машинах состоит из собственно машины, штабелеукладчика и устройства для клеймения чушек. В Советском Союзе выпускают поточные линии для плавки катодного цинка в электропечах ИЦК-25 и ИЦК-40, включающие, кроме электропечей, машины для загрузки катодного цинка, прямолинейные разливочные машины и штабелеукладчики (рис. 90).

Производительность промышленных машин достигает 15 т/ч. Машина имеет 30-40 двойных изложниц, шарнирно закрепленных на цепи непрерывно действующего конвейера. Расплавленный цинк из зумпфа печи специальным насосным дозирующим устройством выливается в стальные желоба, футерованные асбестом, а затем в водоохлаждаемые изложницы. В конце конвейера имеется ударный кулачковый механизм для клеймения. После клеймения изложницы опрокидываются и чушки цинка выпадают на каретку, подающую их к штабелеукладчику. Как на карусельных, так и на прямолинейных разливочных машинах трудоемкая операция - съем пенки (слоя окислов) с поверхности расплавленного цинка - осуществляется пока вручную.

Для получения хороших по внешнему виду чушек, полностью удовлетворяющих требованиям ГОСТа, при разливке должны соблюдаться следующие условия. С поверхности металла в зумпфе печи необходимо предварительно удалить пленку окислов цинка и возможные загрязнения. Цинк следует разливать только в хорошо прогретые изложницы. При перерывах в разливке во избежание переохлаждения изложниц поступающую в них воду нужно отключать. В каждой изложнице с поверхности цинка должна тщательно удаляться пленка окислов.

Чушковый цинк укладывают в штабели с помощью штабелеукладчиков. На отечественных заводах работает несколько систем штабелеукладчиков. Один из наиболее простых и надежных - штабелеукладчик системы И. И. Котова.

Рис. 90. схема поточной линии для плавки катодного цинка:

1 – загрузочная машина; 2 – электропечь; 3 – карусельная разливочная машина

Рис. 91. Пакетирование чушкового цинка

Применяют также штабелеукладчики, располагающие чушки в штабеле попарно, крест на крест. Все типы указанных механизмов удовлетворяют своему назначению и позволяют перемещать штабели на склад для хранения. Для снижения трудовых затрат при транспортировании цинка железнодорожным и водным путем штабели необходимо обвязывать стальной лентой для придания им устойчивости при погрузочно-разгрузочных операциях. Для этой цели применяют обвязочную машину «Циклоп» (рис.91).

Снятый с поверхности ванны цинка дросс направляют в дроссовое отделение. Выход дросса составляет от 4 до 10% к переплавленному катодному цинку. В нем содержится свыше 50% металлического цинка в виде корольков. Размер корольков не превышает 5-10 мм, большая часть их имеет крупность 1-3 мм. Чтобы извлечь из дросса металлическую фракцию, его подвергают классификации. Для этой цели используют различные механизмы. Наиболее распространены вращающиеся сита, с помощью которых крупные металлические корольки цинка отделяются от окисленной части дросса.

Металлическую фракцию дросса возвращают на плавку в электропечь, а окисленную фракцию после измельчения направляют на склад обжигового цеха для подачи в шихту обжига или используют, как это делается на Усть-Каменогорском свинцово-цинковом комбинате и заводе «Укрцинк», для получения цинковых белил.

На ряде зарубежных и на некоторых отечественных заводах в отделении для переплавки катодного цинка организовано производство литых изделий из цинка или получение сплавов на основе цинка. В частности, на отечественных заводах организовано литье цинковых анодов и протекторов для защиты стальных конструкций от коррозии. Кроме того, на одном из заводов изготавливают сплав ЦЛМ из цинка марки ЦВ1, алюминия чистотой не ниже марки А5, катодной меди марки МО и магния марки МГ.

Отливку изделий из расплавленного цинка осуществляют путем заливки его в специальные изложницы с помощью дозатора. Для производства сплава ЦАМ указанные выше компоненты (кроме цинка), взятые по расчету, предварительно расплавляют в индукционной тигельной электропечи для приготовления лигатуры и затем заливают в цинкоплавильную электропечь, где перемешивают с расплавленным цинком графитовой мешалкой. Готовый сплав насосом откачивают по желобу в разливочную машину или в кокили для отливки блоков.

Совмещение переплавки катодного цинка с производством изделий или сплавов на его основе экономически выгодно, так как этим исключается операция расплавления чушкового цинка на заводах-потребителях, сопровождаемая потерями металла через угар и окисление.