Расчет двускиповой многоканатной подъёмной установки

Исходные данные:

Объект угольная шахта

Годовая продуктивность подъёма, т/год 3250

Глубина вертикального ствола Нст, м 900

Число подъёмных горизонтов 1

Назначение подъёма подъем угля

Выход породы на подъем 3.8

Число рабочих дней а году, N 3.8

Число рабочих смен в сутки, n 3.8

Продолжительность смены t, часов 3.8

Коэффициент резерва подъёма, С 3.8

1.Выбор скипа. Ориентировочная максимальная скорость подъёма

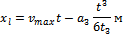

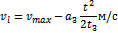

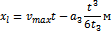

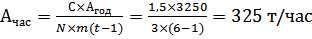

Часовая продуктивность подъёма:

(1)

(1)

Ориентировочно принимаем высоту загрузочного бункера  и приемного

и приемного  , определяем высоту подъёма:

, определяем высоту подъёма:

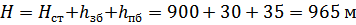

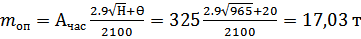

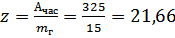

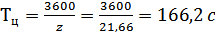

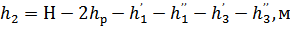

(2)

(2)

Оптимальная грузоподъёмность скипа:

(3)

(3)

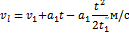

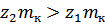

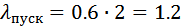

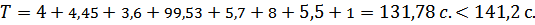

Рисунок 1 - Схема расположения многоканатной подъёмной машины относительно ствола шахты

Принимаем скип 1СН 20-2 со следующей технической характеристикой:

Вместимость

Грузоподъёмность по углю

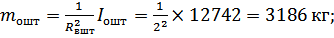

Путь разгрузки скипов  м;

м;

Высота скипа в положении «разгрузка»

Масса скипа с подвесным устройством

Количество подъёмных операций в час:

(4)

(4)

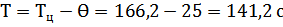

Продолжительность подъёмного цикла:

(5)

(5)

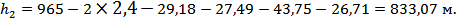

Время движения подъёмного сосуда:

(6)

(6)

где Ɵ = 25 с – продолжительность паузы.

Средняя ориентировочная скорость подъёма:

(7)

(7)

Ориентировочная максимальная скорость подъёма:

(8)

(8)

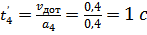

2.Расчет и выбор подъёмных канатов

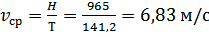

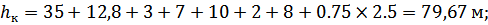

Определяем высоту копра:

(9)

(9)

где  – согласно требований, минимальная высота пере подъёма;

– согласно требований, минимальная высота пере подъёма;

– длина рабочей и резервной ходы амортизаторов;

– длина рабочей и резервной ходы амортизаторов;

– расстояние, необходимое для размещения креплений амортизационных канатов;

– расстояние, необходимое для размещения креплений амортизационных канатов;

– высота противометаного канала;

– высота противометаного канала;

– высота машинного зала для размещения электроснабжения, элементов тормозной системы и системы смазки;

– высота машинного зала для размещения электроснабжения, элементов тормозной системы и системы смазки;

– расстояние от пола машинного зала до оси шкива трения машины,

– расстояние от пола машинного зала до оси шкива трения машины,  ориентировочно принимаем 2.5м.

ориентировочно принимаем 2.5м.

Выбираем копер

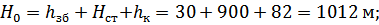

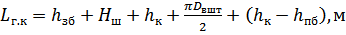

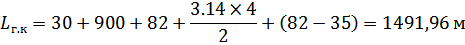

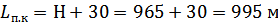

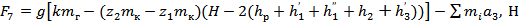

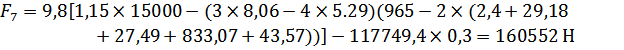

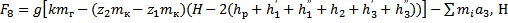

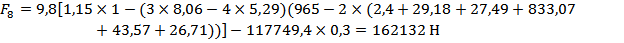

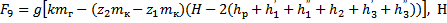

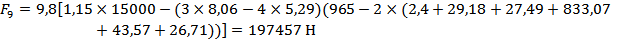

Определяем полную длину спуска каната:

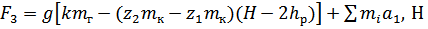

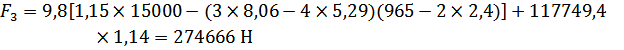

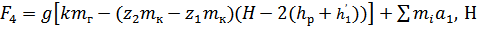

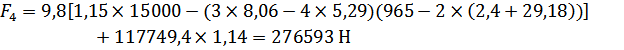

(10)

(10)

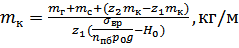

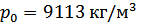

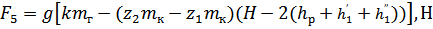

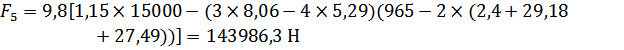

Определяем наименьшую необходимую по условию прочности массу 1-го метра главного каната:

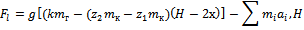

(11)

(11)

где  – разница масс подвесных и главных канатов (рекомендовано принимать 2-4 кг/м);

– разница масс подвесных и главных канатов (рекомендовано принимать 2-4 кг/м);

– соответственно количество главных и подвесных канатов (z1 = 4, а z2 = 3)

– соответственно количество главных и подвесных канатов (z1 = 4, а z2 = 3)

– масса 1го метра каната, соответственно главного и подвесного, кг;

– масса 1го метра каната, соответственно главного и подвесного, кг;

– временное сопротивление разрыва материала каната;

– временное сопротивление разрыва материала каната;

– нормативный запас прочности каната согласно требований ПБ;

– нормативный запас прочности каната согласно требований ПБ;

- условная плотность каната.

- условная плотность каната.

;

;

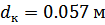

За ДСТ 7668-80 в качестве главных ориентировочно выбираем канаты типа ЛК-РО с следующей технической характеристикой:

конструкция каната 6×36(1+7+7/7+14)+Iос;

масса 1го метра смазанного каната

диаметр

суммарное разрывное усилие всех проводов каната

В качестве подвесных канатов принимаем ДСТТ 3088-80 типа ЛК-Р.

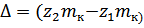

Расчётную массу 1го метра подвесного каната определяем из следующих размышлений:

(12)

(12)

Согласно к технической характеристики, принятые подвесные канаты имеют массу 1го метра

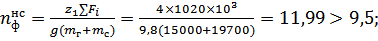

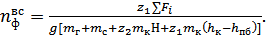

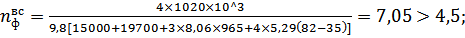

Поскольку высота подъёма Н = 965 > 600 м, ориентировочно выбранный канат проверяем, согласно к требованиям ПБ, по сменному запасу прочности, где отношение суммарного разрывного усилия всех проводов каната к величине максимального статического усилия без учёта массы каната(нижнее пересечение)должно быть ≥ 9.5, а припустимое минимальное значение запаса прочности ≥ 4.5(верхнее пересечение):

-в нижнем пересечении

(13)

(13)

-в верхнем пересечении

(14)

(14)

Принимаем ориентировочно выбранные канаты к подвешиванию.

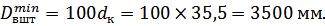

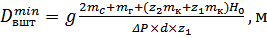

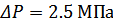

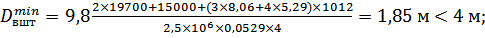

3.Выбор подъемной машины

Согласно ПБ, минимальный диаметр шкива трения:

(15)

(15)

Ориентировочно выбираем многоканатную подъёмную машину типа ЦШ – 4х4, выполняя ее проверку по удельному давлению каната на футеровку приводного шкива трения:

(16)

(16)

где  – граничная норма удельного давления подъёмного каната на футеровку шкива трения для пучковых канатов;

– граничная норма удельного давления подъёмного каната на футеровку шкива трения для пучковых канатов;

– диаметр принятого главного каната.

– диаметр принятого главного каната.

Условие выполняется. Ориентировочно выбранную машину ЦШ − 4×4 проверяем по статическим нагрузкам.

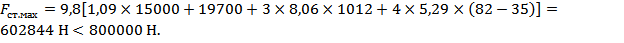

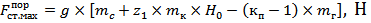

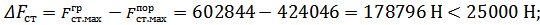

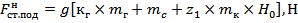

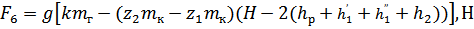

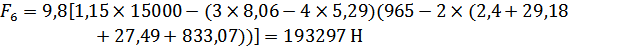

Со взгляда на то, что  ,величину максимального статического усилия в груженой ветви каната нужно ждать под конец подъёмного цикла:

,величину максимального статического усилия в груженой ветви каната нужно ждать под конец подъёмного цикла:

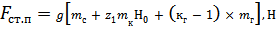

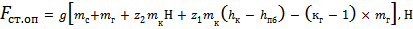

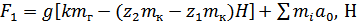

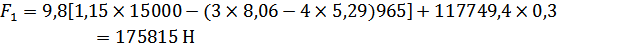

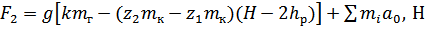

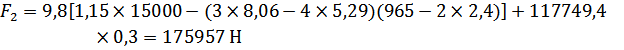

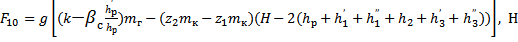

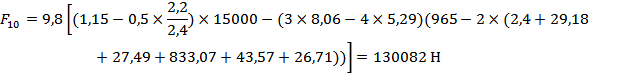

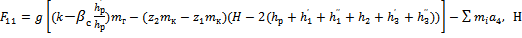

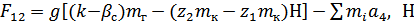

(17)

(17)

Максимальное статическое натяжение в пустой ветви каната при этом:

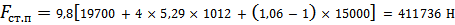

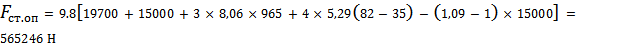

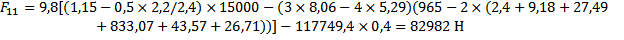

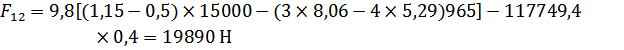

(18)

(18)

где кп =1.06 – коэффициент сопротивления движению пустой ветви каната;

Максимальная разница статических натяжений:

(19)

(19)

Ориентировочно выбранную машину проверяем по отсутствию явления проскальзывания главного каната вдоль приводного шкива трения.

Фактическое значение статических коэффициентов безопасности против проскальзывания:

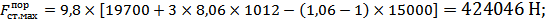

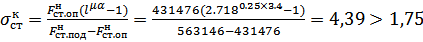

- в момент пуска приводного двигателя

(20)

(20)

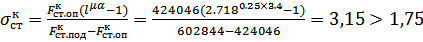

- под конец подъёмного цикла

(21)

(21)

где  – статические натяжения канатов в ветви, что спускается, соответственно в начале и в конце подъёмного цикла, Н;

– статические натяжения канатов в ветви, что спускается, соответственно в начале и в конце подъёмного цикла, Н;

– статические натяжения канатов в ветви, что поднимается, соответственно в начале и в конце подъёмного цикла, Н;

– статические натяжения канатов в ветви, что поднимается, соответственно в начале и в конце подъёмного цикла, Н;

– основа натурального логарифма;

– основа натурального логарифма;

– коэффициент трения каната относительно футеровки шкива;

– коэффициент трения каната относительно футеровки шкива;

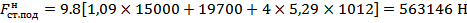

– угол обхвата канатами шкива трения.

– угол обхвата канатами шкива трения.

Величина статических коэффициентов безопасности против проскальзывания согласно требованиям ПБ

Статические натяжения подъёмных канатов в начале подъёмного цикла:

- для ветви, что поднимается

(22)

(22)

- для ветви, что опускается

(23)

(23)

Принимаем ориентировочно выбранную машину для установления.

Таблица 1 – Техническая характеристика ПМ ЦШ-4×4

| Диаметр приводного шкива, м | 4 |

| Количество подъёмных канатов | 4 |

| Максимальное статическое натяжение канатов, кН | 800 |

| Максимальная разница статических натяжений канатов, кН | 250 |

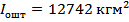

| Момент инерции шкивов, что отклоняются, кг×м2 | 12742 |

| Скорость подъёма без редуктора, м/с | 16 |

| Момент инерции машины без редуктора, шкивов, что отклоняются, и двигателя, кг×м2 | 53517 |

4.Выбор приводного двигателя

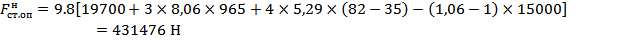

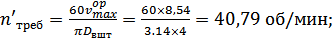

Необходимая частота оборотов якоря приводного двигателя подъёма для обеспечения максимальной ориентировочной скорости:

(24)

(24)

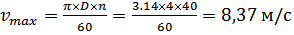

Принимая стандартную частоту оборотов n = 40 об/мин, определяем действительное значение максимальной скорости подъёма:

(25)

(25)

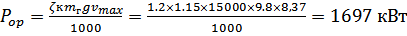

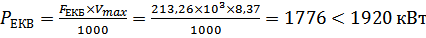

Ориентировочная мощность двигателя подъёма:

(26)

(26)

Ориентировочно выбираем для привода многоканатной подъёмной установки тихоходный двигатель постоянного тока П 26-50-4К с следующими техническими характеристиками:

0номинальная мощность Pн = 1920 кВт;

частота оборотов nн = 40 об/мин;

коэффициент перезагрузки  ;

;

момент инерции якоря Iяк = 19622,8 кг×м2.

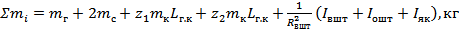

5. Приведенная масса

Приведённая к окружности шкива трения масса частей подъемной установки, что постепенно движутся и оборачиваются:

(27)

(27)

где Lг.к ,Lп.к – соответственно длина главного и подвесного канатов, м;

– момент инерции шкива трения, что отклоняет.

– момент инерции шкива трения, что отклоняет.

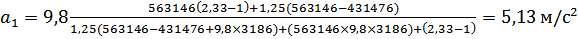

(28)

(28)

(29)

(29)

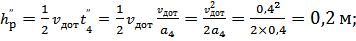

6. Выбор величин ускорения и замедления

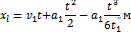

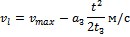

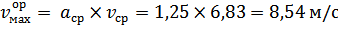

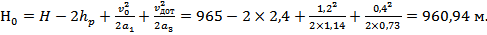

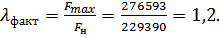

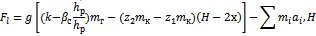

Независимо от мощности двигателя желанно на многоканатной подъемной машине установить привод системы ТП-Д, проектируя для неопрокидных скипов диаграммы скорости с двумя параболическими участками в периоды времени  .

.

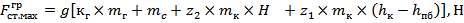

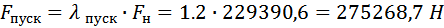

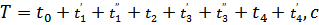

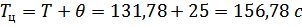

Рисунок 2 – Диаграмма скорости, линейных ускорений и замедлений

Величину ускорений выбираем по условию максимального использования перегрузочной способности двигателя в период пуска.

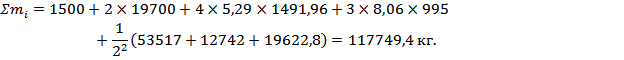

Номинальное усилие, что развивает приводной двигатель на ободе шкива трения в период пуска:

(30)

(30)

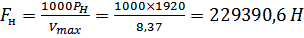

Среднее значение коэффициента перегрузки двигателя на период пуска:

(31)

(31)

Определяем величину максимального усилия приводного двигателя на ободе приводного шкива в период пуска:

(32)

(32)

Усилие на ободе приводного шкива в период пуска:

(33)

(33)

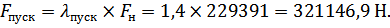

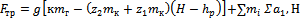

Прировняем Fтр = Fпуск получаем:

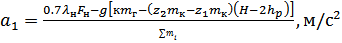

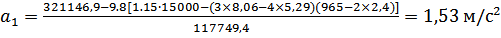

(34)

(34)

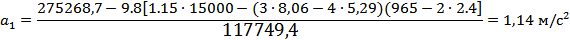

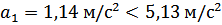

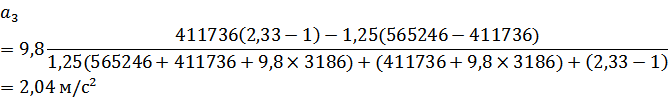

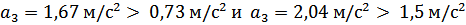

Расчетная величина ускорения при пуске приводного двигателя выходит за пределы интервала значений, которые являются рекомендуемыми [1]. Снижаем величину использования перегрузочной способности двигателя при пуске до 0.6. При этом:

Определяем наибольшее значение ускорения, что обеспечит отсутствие проскальзывания каната относительно шкива трения в момент пуска приводного двигателя. Расчет проводим в положении максимальной статичной неравномерности подъёмной системы.

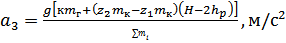

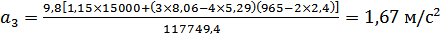

(35)

(35)

где  – динамический коэффициент безопасности против проскальзывания;

– динамический коэффициент безопасности против проскальзывания;

где  – приведенная к радиусу приводного шкива трения масса шкива, что отклоняет, кг

– приведенная к радиусу приводного шкива трения масса шкива, что отклоняет, кг

(36)

(36)

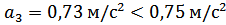

Ускорение  принимаем по условию пуска приводного двигателя подъема, тоесть

принимаем по условию пуска приводного двигателя подъема, тоесть  .

.

Величину замедления  выбираем в предположении, что подъемная система замедляется в режиме вольного выбега.

выбираем в предположении, что подъемная система замедляется в режиме вольного выбега.

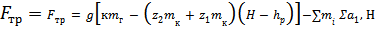

Необходимое усилие на ободе приводного шкива в конце периода основного замедления в момент входа скипа в разгрузочной кривой:

(37)

(37)

С взгляд на то, что в этот период двигатель подключен от сети, доесть  ,определяем величину замедления

,определяем величину замедления  :

:

(38)

(38)

Что противоречит требованиям ПБ.

Принимаем  . Таким образом, в период основного замедления нужно использовать потягивания подъемных сосудов приводным двигателем.

. Таким образом, в период основного замедления нужно использовать потягивания подъемных сосудов приводным двигателем.

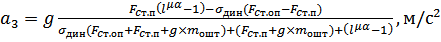

Определим наибольшее значение замедления рабочего или аварийного замедления по условию отсутствия проскальзывания каната относительно приводного шкива трения. Для проверки принимаем наибольшее неблагоприятный режим спуска рассчитанного груза в положении максимальной статической неравномерности подъёмной системы:

(39)

(39)

Статические натяжения в ветвях каната, что поднимается и опускается:

(40)

(40)

(41)

(41)

Проверяем величину ускорения:

, значит проскальзывание каната исключается при рабочем так и при защитном торможении.

, значит проскальзывание каната исключается при рабочем так и при защитном торможении.

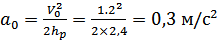

Определяем величину ускорения в период движения пустого скипа в разгрузочных кривых:

(42)

(42)

где  - скорость пустого скипа в разгрузочных кривых, принимаем

- скорость пустого скипа в разгрузочных кривых, принимаем

Принимаем скорость потягивания скипов  замедление в период остановки,

замедление в период остановки,  .

.

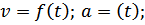

7. Кинематика подъёма

Определим расчетную максимальную скорость движения:

(43)

(43)

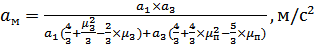

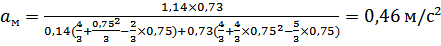

ам – модуль ускорения, м/с22

(44)

(44)

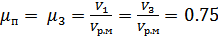

При расчете модуля ускорения  коеффициенты

коеффициенты  приняты равными 0.75, то есть

приняты равными 0.75, то есть

(45)

(45)

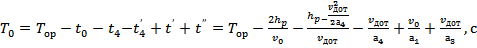

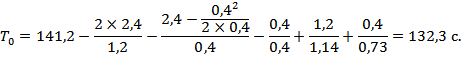

Т0 и Н0 – условное время и путь шестипериодной криволинейной диаграммы скорости, что приведена к трёхпериодной.

Как видно с рис.2:

(46)

(46)

(47)

(47)

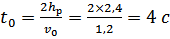

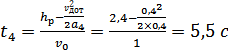

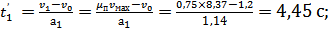

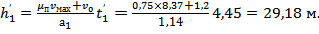

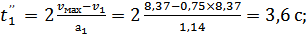

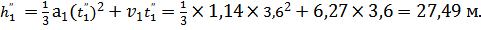

Определяем продолжительность периодов времени t0,  , t4:

, t4:

; (48)

; (48)

; (49)

; (49)

(50)

(50)

Отрезки пути, что проходят подъемные сосуды за период  , t4:

, t4:

(51)

(51)

(52)

(52)

Определим время  и путь

и путь  :

:

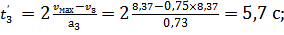

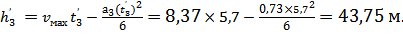

(53)

(53)

(54)

(54)

Определим время  и путь

и путь  :

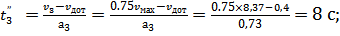

:

(55)

(55)

(56)

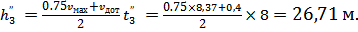

(56)

Определим время  и путь

и путь  :

:

(57)

(57)

(58)

(58)

Определим время  и путь

и путь  :

:

(59)

(59)

(60)

(60)

Определим время  и путь

и путь  :

:

(61)

(61)

(62)

(62)

Действительное время движения:

(63)

(63)

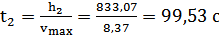

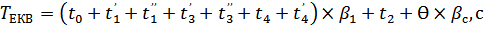

Продолжительность подъёмного цикла:

(64)

(64)

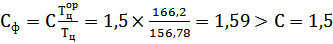

Фактический коэффициент резерва:

(65)

(65)

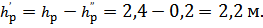

8. Динамика подъёма

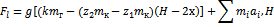

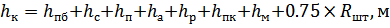

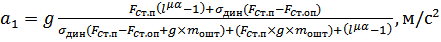

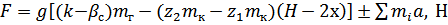

Используя основное уравнение движения подъема, определяем движущее усилие на радиусе шкива трения для характерных точек 1-12 диаграммы скорости:

(66)

(66)

где  – коэффициент, что учитывает снижение массы полезного груза в период движения груженного скипа в разгрузочных кривых;

– коэффициент, что учитывает снижение массы полезного груза в период движения груженного скипа в разгрузочных кривых;

х – путь, что проходят сосуды а характерных точек диаграммы скорости, м;

а – величина линейного ускорения по диаграмме скорости,

(67)

(67)

(68)

(68)

(69)

(69)

(70)

(70)

(71)

(71)

(72)

(72)

(73)

(73)

(74)

(74)

(75)

(75)

(76)

(76)

(77)

(77)

(78)

(78)

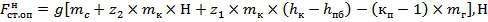

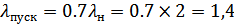

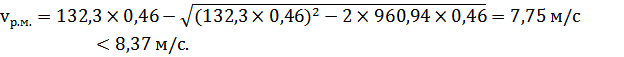

По данным формул (67-78) строим диаграмму движущих усилий.

Рисунок 3 – Диаграмма движущих усилий

9.Уточненный выбор приводного двигателя

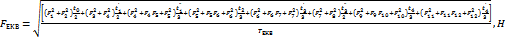

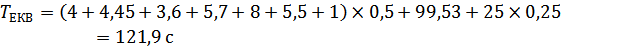

Эквивалентное движущие усилие на радиусе шкива трения:

(79)

(79)

где  – эквивалентное время движения при установление вентилятора для обдувании обмоток двигателя, с.

– эквивалентное время движения при установление вентилятора для обдувании обмоток двигателя, с.

(80)

(80)

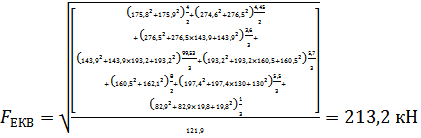

Эффективная мощность двигателя:

(81)

(81)

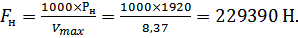

К установке может быть принят ранее выбранный тихоходный двигатель П 26-50-4К, который имеет номинальное усилие:

(82)

(82)

При этом кратковременное перегруженные составляет:

(83)

(83)

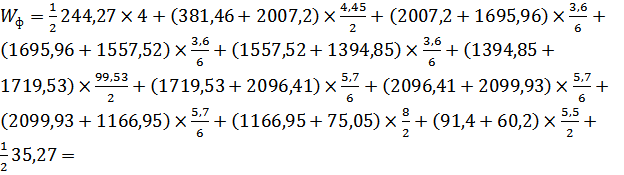

10.Затраты электроэнергии и КПД подъёмной установки

Расчетные данные для составления диаграммы

приведены к таблицам 2 – 4

приведены к таблицам 2 – 4

Таблица 2 – К построению диаграммы для периодов времени

| Номер точки на диаграмме | t,c |

|

|

|

|

| |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||||||||

| В период | |||||||||||||||

| 1 | 0 | 0,3 | 0 | 0 | 175815 | 0 | |||||||||

| 2 | 4 | 0,3 | 1,2 | 2,4 | 175957 | 211,1 | |||||||||

| В период | |||||||||||||||

| 3 | 4 | 1,14 | 1,2 | 2,4 | 274666 | 329,59 | |||||||||

| 4 | 8,45 | 1,14 | 6,27 | 31,58 | 276593 | 1734,23 | |||||||||

| На первом параболоидном участке | |||||||||||||||

|

| 9,65 | 0,76 | 7,41 | 39,83 | 232337 | 1721,61 | |||||||||

|

| 10,25 | 0,38 | 7,8 | 44,4 | 187862 | 1465,32 | |||||||||

| 5 | 12,05 | 0 | 8,37 | 59,7 | 143986 | 1205,16 | |||||||||

| Под конец периода равномерного движения | |||||||||||||||

| 6 | 111,5 | 0 | 8,37 | 892,14 | 193297 | 1617,72 | |||||||||

Таблица 3 – К построению диаграммы для периодов времени

| Номер точки на диаграмме | t,c |

|

|

|

|

| |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||

| На втором параболоидном участке | |||||||||

|

| 113,4 | -0,243 | 8,13 | 907,59 | 222825 | 1811,56 | |||

|

| 114,4 | -0,487 | 7,84 | 915 | 251994 | 1975,63 | |||

| 7 | 117,2 | -0,73 | 6,28 | 935,89 | 160552 | 1008,26 | |||

| В период основного замедления | |||||||||

| 8 | 125,2 | -0,73 | 0,4 | 960,76 | 162132 | 64,85 | |||

Таблица 4 – К построению диаграммы для периодов времени

| Номер точки на диаграмме | t,c |

|

|

|

|

| |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||

| В период дотягивания | |||||||||

| 9 | 125,2 | 0 | 0,4 | 960,76 |

| 78,98 | |||

| 10 | 130,7 | 0 | 0,4 | 964,8 | 130082 | 52,03 | |||

| В период остановки подъемной машины | |||||||||

| 11 | 130,7 | 0,4 | 0,4 | 964,8 | 82982 | 33,19 | |||

| 12 | 131,7 | 0 | 965 | 19890 | 0 | ||||

Таблица 5 – К определению затрат электроэнергии и КПД подъемной установки

| Номер точки на диаграмме | Мощность, потребляемая двигателем с сети, кВт  , ,

| Мощность, потребляемая управляемым тиристорным выпрямителем с сети  , ,

|

| 1 | 0 | 0 |

| 2 | 234,5 | 244,27 |

| 3 | 366,21 | 381,46 |

| 4 | 1926,92 | 2007,2 |

| 1628,13 | 1695,96 |

| 1495,22 | 1557,52 |

| 5 | 1339,06 | 1394,85 |

| 6 | 1650,73 | 1719,51 |

| 2012,56 | 2096,41 |

| 2015,94 | 2099,93 |

| 7 | 1120,28 | 1166,95 |

| 8 | 72,05 | 75,05 |

| 9 | 87,75 | 91,4 |

| 10 | 57,8 | 60,2 |

| 11 | 33,86 | 35,27 |

| 12 | 0 | 0 |

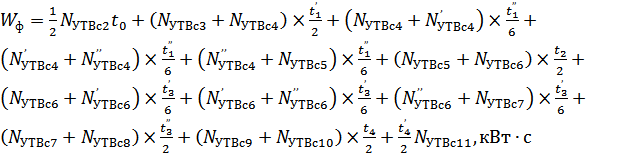

Фактическая затрата энергии на цикл подъёма:

(84)

(84)

182792 кВт ∙ с;

182792 кВт ∙ с;

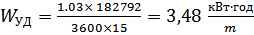

Расход электроэнергии на цикл подъёма:

; (85)

; (85)

где Кмт =1.03 – коэффициент, что учитывает дополнительные расходы электроэнергии в период маневров и пауз;

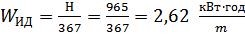

Идеальный расход электроэнергии:

(86)

(86)

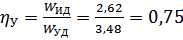

Коэффициент полезного действия подъёмной установки:

(87)

(87)

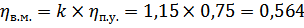

Коэффициент полезного действия подъёмной машины:

(88)

(88)