Выбор и расчет посадки с натягом

Подбор посадки с натягом для колеса быстроходной передачи на промежуточный вал

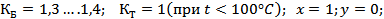

Исходные данные: TТ=274,37Н м; dК=63 мм; d1=0 мм; d2=95,8 мм; l = 63 мм; материал колеса Сталь 40 XН; материал вала Сталь 45,  T2=785МПа

T2=785МПа

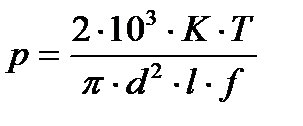

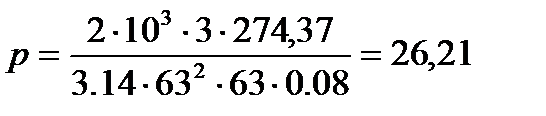

6.1.1 Определяем среднее контактное дав

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 24 |

| КП 151001.0108.000 ПЗ |

ление:

, где

, где

К=3 - коэффициент запаса сцепления;

f =0,08 - коэффициент трения;

Н/мм2

Н/мм2

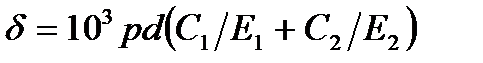

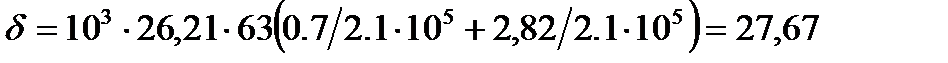

6.1.2 Определяем деформацию деталей:

, где

, где

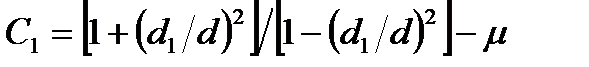

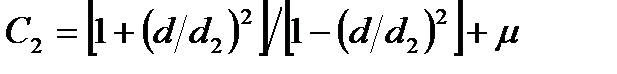

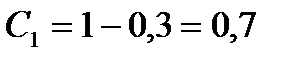

C1, C2 – коэффициенты жесткости:

;

;

Е – модуль упругости (Е= 2,1·105 МПа)

µ - коэффициент Пуассона (µ= 0,3)

С2 = (1,432/0,568)+0,3=2,82

мкм

мкм

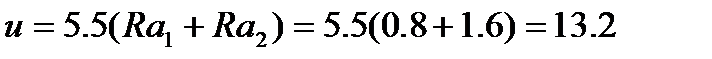

6.1.3 Определяем поправку на обмятие микронеровностей:

мкм

мкм

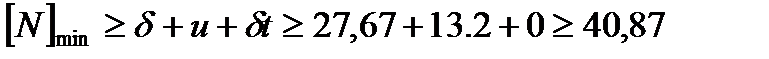

6.1.4 Определяем минимальный требуемый натяг:

мкм, для зубчатых передач

мкм, для зубчатых передач  =0

=0

Определяем максимальное контактное давление, допускаемое прочностью охватывающей детали:

[p]max=0,5  T2[1-(d/d2)2]=0,5

T2[1-(d/d2)2]=0,5  785[1-(63/95,8)2]=222,75 Н/мм2

785[1-(63/95,8)2]=222,75 Н/мм2

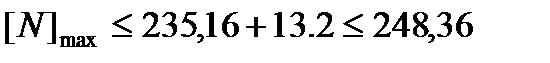

Определяем максимальную деформацию, допускаемую прочностью охватывающей детали:

[  ]max=[p]max

]max=[p]max  /p=222,75

/p=222,75  27,67/26,21=235,16 мм;

27,67/26,21=235,16 мм;

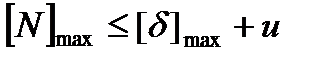

6.1.5 Определяем максимальный допускаемый натяг, гарантирующий прочность охватывающей детали:

, где

, где

мкм

мкм

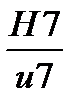

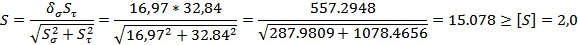

6.1.6 Выбираем посадку  ,для которой

,для которой

Nmin≥[N]min; Nmax≤[N]max

Nmin=57>[N]min;

Nmax=117<[N]max

Определяем давление от максимального натяга Nmax выбранной посадки:

Pmax=(Nmax-u)P/  =(117-13,2)26,21/27,67=98.32 Н/мм2;

=(117-13,2)26,21/27,67=98.32 Н/мм2;

Определяем силу запрессовки для выбранной посадки:

FП=πdlpmaxfп=3,14  63

63  63

63  98.32

98.32  0,2=245.75 кН.

0,2=245.75 кН.

Т.о. для сборки соединения требуется пресс, развивающий силу 245.75кН.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 25 |

| КП 151001.0108.000 ПЗ |

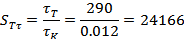

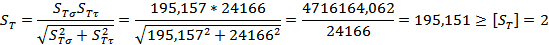

Расчет тихоходного вала на прочность

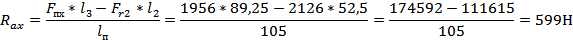

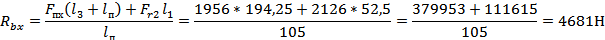

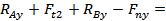

∑х=4681-599-1956-2126=0

∑y=-  -2725+2126+2555-1956=0

-2725+2126+2555-1956=0

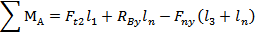

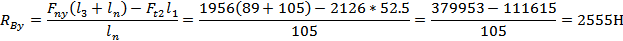

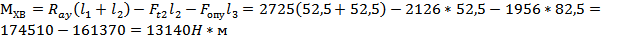

Определение изгибающих и крутящих моментов в сечениях вала.

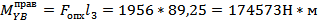

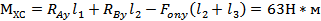

В горизонтальной плоскости XOZ, относительно оси Y:

Сечение А:  ; Сечение В:

; Сечение В:

Сечение С слева:

Сечение С справа:

Сечение Д

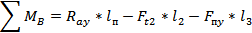

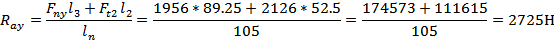

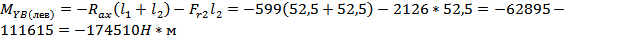

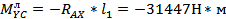

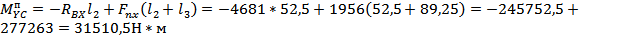

В вертикальной плоскости YOZ относительно оси Х:

Сечение А:  ; Сечение В:

; Сечение В:

Сечение С:

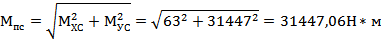

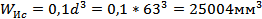

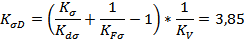

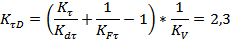

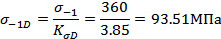

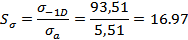

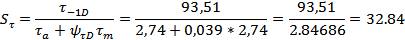

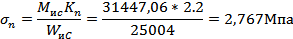

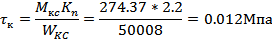

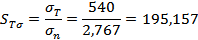

Определение напряжений в опасных сечениях вала:

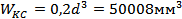

Сечение С-С:

Напряжения изгиба:

С-С:

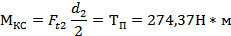

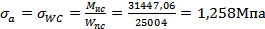

Напряжения кручения:

С-С:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| КП 151001.0108.000 ПЗ |

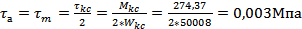

Материал вала-шестерни Сталь 45

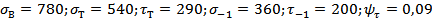

Расчет на статическую прочность:

H

H

>

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| КП 151001.0108.000 ПЗ |

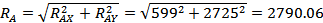

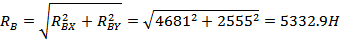

Рас

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 28 |

| КП 151001.0108.000 ПЗ |

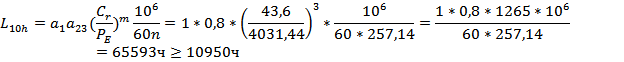

чет подшипников качения на долговечность:

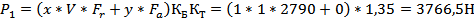

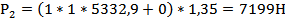

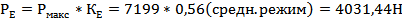

Lh=10950

n=n тих=257,14Н*м

Fa=0

Ra=2790,06H

Rb=5332,9H

Cr=43,6;  ;

;

Выбор посадок сопряжений

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| КП 151001.0108.000 ПЗ |

| Наименование сопряжения | Посадка |

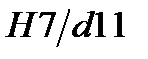

| Вал – манжета | …

|

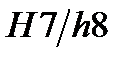

| Вал – подшипник | …

|

| Тихоходный вал - колесо | …H7/u7 |

| Крышка подшипника сквозная– корпус | …

|

| Крышка подшипника глухая– корпус | …

|

| Крышка подшипника – манжета | …

|

| Корпус – подшипник | …

|

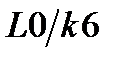

| Хвостовики валов | …k6 |

| Крышка – корпус | …H11/h11 |

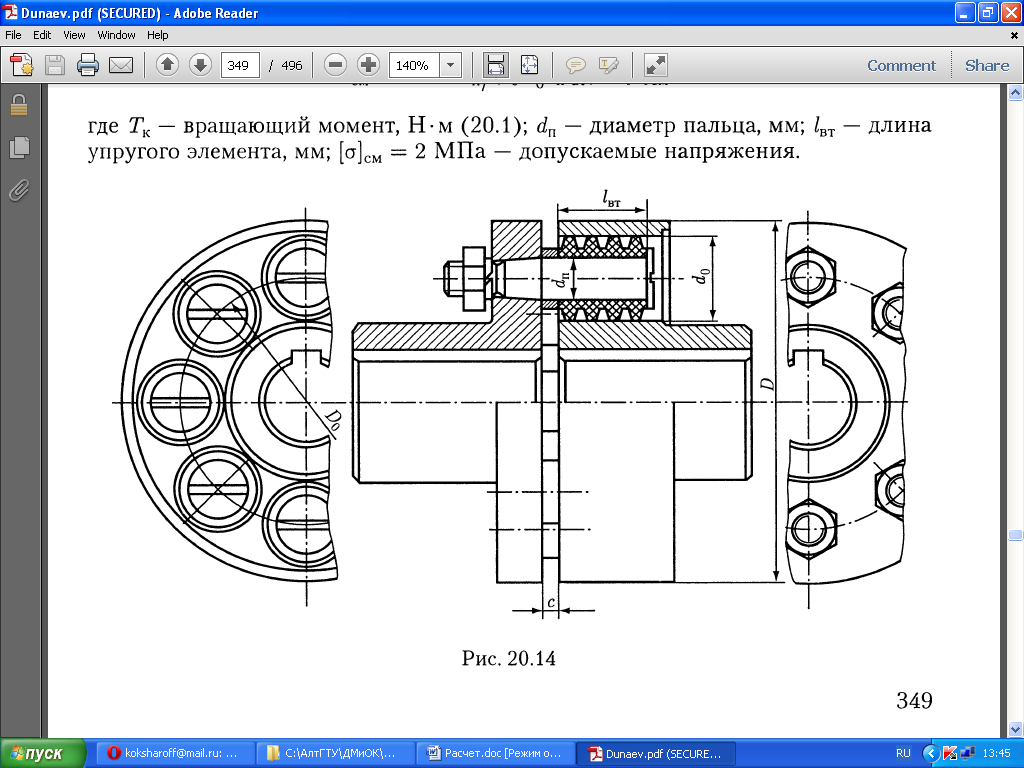

Выбор и расчет муфт привода

| Момент Т, Нм | Частота вращения nmax, мин-1 | d, d1 | lцил | lкон | dП | lвл | кол-во | d0 | L | D | D0 | Смещение осей валов | |

| Δ | γ | ||||||||||||

| 250 | 4000 | 32 | 58 | 38 | 14 | 28 | 6 | 28 | 121 | 140 | 105 | 0,3 | 10’ |

Муфта упругая втулочно-пальцевая (МУВП)

dэ.д.=32 мм

Т.к. подобрать стандартную муфту по данным размерам валов невозможно, выбираем одну полумуфту по ГОСТу

Муфта МУВП 250-32 I 38 I 2-ГОСТ 21454-93

Передаваемый вращающий момент:

Т расч ≤Т МУВП ≤ 250 Нм

Трасч=ТтВ*k=50,51*1,25=63,1375 Нм

Где k=1,25 – коэффициент учитывающий коэффициент динамичности и средний режим работы

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 30 |

| КП 151001.0108.000 ПЗ |

Расчет муфты

1. Резиновые элементы

σСМ=2*103*Трасч/(dП*lП*D0*z)=2*103*63,1375/(14*28*105*6)=0,51 МПа ≤ 2 МПа = [σ]СМ

2. Пальцы σИ=2*103*Трасч/(dП3*0,1*D0*z)=2*103*63,1375/(143*0,1*105*6)=0,73 МПа

Работоспособность муфты обеспечена.

Выбор смазки

Для уменьшения потерь мощности на трение и снижение интенсивности трущихся поверхностей, а также для предохра

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 31 |

| КП 151001.0108.000 ПЗ |

нения их от заедания, коррозии и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надёжную смазку.

Для зубчатых передач, работающих при окружных скоростях до 12 м./с , обычно применяют картерное смазывание, погружая зубчатые или червячные колеса в масло на глубину, не превышающую половины радиуса колеса.

Так как контактные напряжения меньше 600 МПа., а окружная скорость 2 м/c то применяется сорт смазочных масел: И-Г-А-32 (И-индустриальное, Г- назначено для гидравлических систем, А- по эксплуатационным свойствам является маслом без присадок, класс кинематической вязкости — 32).

Кинематическая вязкость: 28-37 кв.мм./с при 40 град.С Для контроля уровня масла используется маслоуказатель в виде стеклянной пробки. Для слива масла служит отверстие у дна корпуса, закрываемое пробкой с цилиндрической резьбой.

В крышке редуктора имеется люк. В крышке люка устанавливается отдушина, через которую выходит воздух, расширяющийся от выделения тепла в зацеплении. Люк, закрываемый крышкой, используется для заливки масла и осмотра.