7. Обдув должен быть сверху, а не с боку модели. Желательно кольцевой вокруг сопла.

8. Интенсивность обдува зависит от скорости печати всего слоя. А именно от того успевает ли остыть нижний слой, перед началом печати следующего, пройдя температуру стеклования не больше чем на 5-10°С. При большей разнице температур склеиваемость слоев будет хуже.

Заключительной частью является обработка поверхностей мастер моделей образцов и контроль размеров.

2) Изготовление силиконовой формы для литья:

2.1 Подготовка к литью ёмкости.

Наносим восковую разделительную смазку Вс-М на ёмкость в два слоя и на мастер - модели. Разделительная смазка нужна для создания слоя межу различными материалами при формировании изделий из ПКМ, её нужно наносить с расстоянии 20-30 см на чистую сухую поверхность в хорошо проветриваемом помещении. Далее мы располагаем мастер – модели на дне ёмкости и фиксируем их (рис. 3.5) для получения точных форм.

рис. 3.5

рис. 3.5

2.2 Получение литьевого силикона.

Смешиваем два компаунда ПентЭласт-750 марка А компонент А и компонент Б в соотношении 1:1, контролируя на весах и тщательно размешивая, в количестве необходимом для заливки мастер - моделей, в данном случае потребовалось 400 грамм.

2.3 Литьё в ёмкость.

Послойно заливаем ёмкость получившемся составом и не допускаем появление пузырей, после чего оставляем форму застывать (рис. 3.6). Чем больше слоев, тем больше получится жёсткость формы.

рис. 3.6

рис. 3.6

2.4 Удаление силиконовой формы из ёмкости.

Удаляем силиконовую форму и маркируем (рис. 3.7).

рис. 3.7

рис. 3.7

3) Изготовление образцов из ПКМ.

3.1 Подготовка формы к заливке.

Наносим восковую разделительную смазку Вс-М.

3.2 Подготовка компонентов для литья.

В качестве наполнителей мы используем технический углерод и графит, в качестве связующего эпоксидную смолу с отвердителем. Рассчитанная доля компонентов приведена в таблице 3.5.

Исходные данные: Объём образца (V обр. = 15,642 см³), плотность эпоксидной смолы (P св. = 1,165 гр./см³), плотность технического углерода ( P т.угл. = 1, 76 гр./см³), плотность графита (P граф. = 2, 150 гр./см³).

Таблица 3.5

| № образца

| 1

| 2

| 3

| 4

| 5

| 6

|

| Процентное содержание наполнителя %

| 50

| 62

| 75

| 50

| 62

| 75

|

| Массовая доля технического углерода гр.

m т. угл.

| 13,76

| 17,07

| 20,65

| -

| -

| -

|

| Массовая доля графита гр.

m граф. гр.

| -

| -

| -

| 16,82

| 20,85

| 25,22

|

| Процентное содержание связующего %

| 50

| 38

| 25

| 50

| 38

| 25

|

| Массовая доля эпоксидной смолы гр.

m св.

| 9,11

| 6,92

| 5,10

| 9,11

| 6,92

| 5,10

|

| отвердитель (0,1· m св.)

| 0,911

| 0,692

| 0,510

| 0,911

| 0,692

| 0,510

|

3.3 Литьё в силиконовую форму.

Для заливки формы мы готовим 6 стаканов и замеряем их массу (масса стаканов (гр.) 1.4, 1.5, 1.4, 1.4, 1.3, 1.4). Далее в стаканы мы добавляем компоненты и контролируем на весах, в соответствии с таблицей 3.5 и учитывая массу стаканов, в следующем порядке: эпоксидная смола, отвердитель, наполнитель. Получившиеся составы тщательно размешиваем и равномерно заливаем в формы, в соответствии с маркировкой, и оставляем на 24 часа для отверждения (рис. 3.8).

рис. 3.8

рис. 3.8

3.4. Удаление образцов из силиконовой формы.

Аккуратно удаляем образцы из силиконовой формы и обрабатывает их поверхность шкуркой с зернистостью 320 (рис. 3.9).

рис. 3.9

рис. 3.9

4) Испытание образцов.

4.1 Проведение испытания.

Перед испытанием на образцы наносят необходимые метки в соответствии с рис. 3.1.

Испытания проводят при температуре (296±2) К (23±2)°С и относительной влажности (50±5)%, если в нормативно-технической документации на материал нет других указаний.

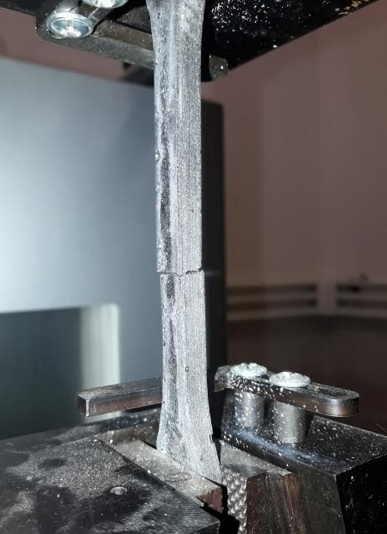

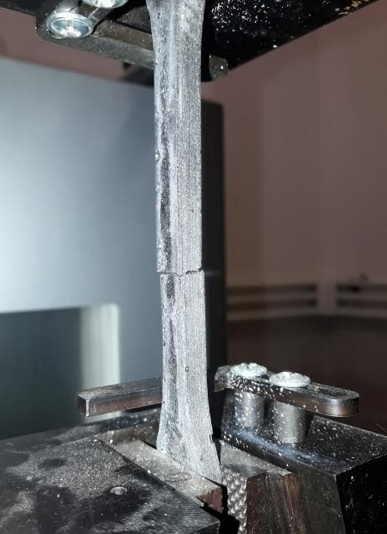

Образцы закрепляют в зажимы испытательной машины по меткам, определяющим положение кромок зажимов таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и направлениям движения подвижного зажима. Зажимы равномерно затягивают, чтобы исключалось скольжение образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления (рис. 3.10). Скорость раздвижения зажимов испытательной машины 2 мм/мин.

При испытании измеряют нагрузку и удлинение образца непрерывно или в момент достижения предела текучести, максимальной нагрузки, в момент разрушения образца (рис. 3.11).

рис. 3.10  рис. 3.11

рис. 3.11

Образцы из ПКМ после проведения испытания показаны на рисунке 3.12.

рис. 3.12.

рис. 3.12.

4.2 Результаты испытания.

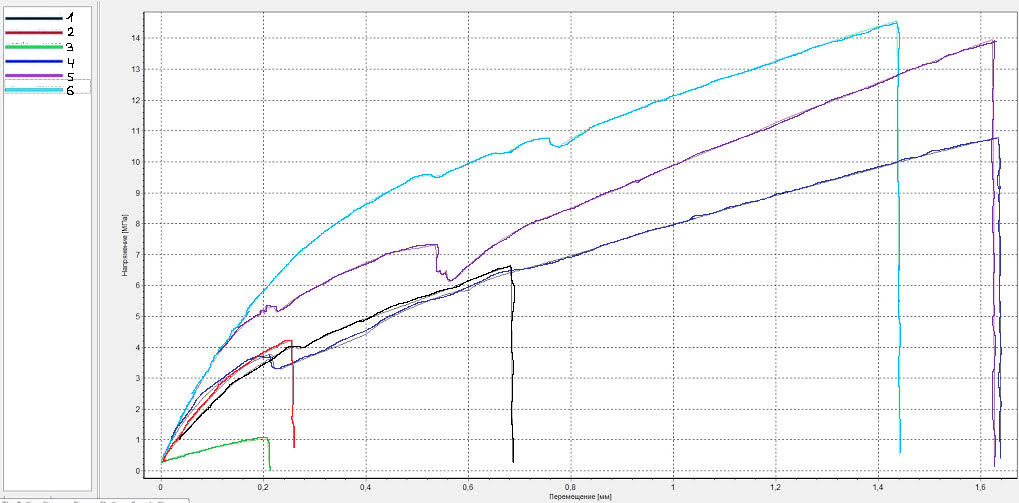

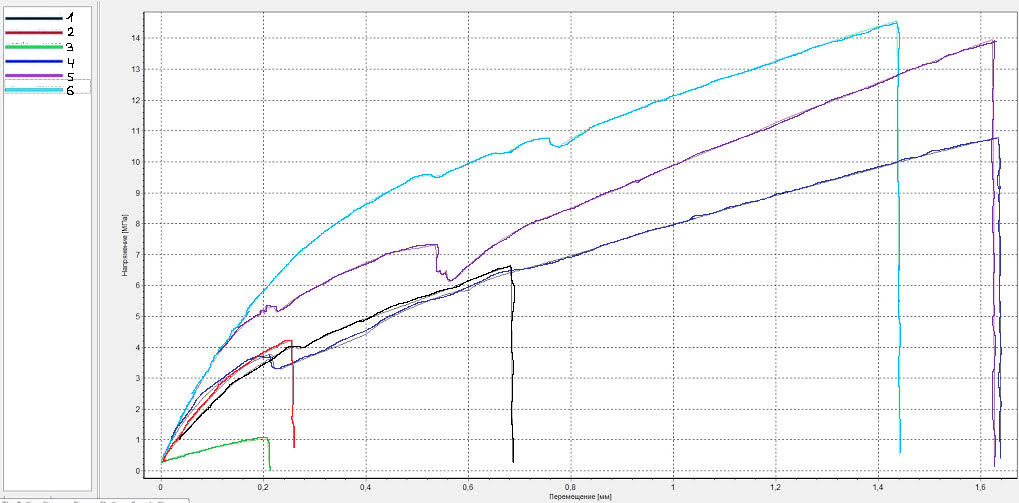

График результатов испытаний показан на рисунке 3.13. Нумерация на графике аналогична номерам образцов.

Как мы можем увидеть из графика максимальная прочность при разрыве (σр р=14,5 МПа) и предел текучести при растяжении (σрт=10,8 МПа) у образца №6 с процентным содержанием графита 75%, минимальная прочность при разрыве (σр р=1 МПа) и условный предел текучести при растяжении (σурт=0,7 МПа) у образца №3 с процентным содержанием технического углерода 75%. Максимальное относительное удлинение при разрыве 0,03% у образца № 4 с процентным содержанием графита 50%.

Вывод: Технический углерод и графит не обеспечивают необходимую прочность и не могут быть применены как материал для изготовления крестовины, но подбирая другие материалы наполнителя и концентрацию можно обеспечить эксплуатационные показатели детали.

4.Проектная часть.

рис. 3.5

рис. 3.5 рис. 3.6

рис. 3.6 рис. 3.7

рис. 3.7 рис. 3.8

рис. 3.8 рис. 3.9

рис. 3.9

рис. 3.11

рис. 3.11 рис. 3.12.

рис. 3.12.