Технологический процесс изготовления крестовины карданного вала аддитивным методом.

3.1. Технологический процесс изготовления крестовины традиционным методом.

Крестовины карданных валов изготавливаются из сталей: 12ХНЗА, 18ХГТ, 20Х.

Крестовина карданного вала автомобиля ГАЗ-330273 изготовлена из стали 20Х.

Физико-механические свойства стали 20Х показаны в таблице 3.1 [9]:

Таблица 3.1

| Параметры | Значение |

| Разрушающие напряжение при изгибе МПа | 350 |

| Разрушающие напряжение при растяжении МПа | 290 |

| Разрушающие напряжение при срезе МПа | 175 |

| Разрушающие напряжение при смятии МПа | 430 |

| Плотность кг/м³ | 7830 |

| Относительное удлинение при разрыве % | 23 |

| Ударная вязкость кДж/м² | 54 |

| Модуль упругости МПа | 2,13 |

Технологический процесс изготовления крестовины делятся на два основных этапа:

1) Заводской техпроцесс получения заготовки:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 46 |

| Технологическая часть |

005 Транспортирование

1. Транспортировать связки прутков со склада материала.

010 Загрузка

2. Загрузить связки прутков на стеллаж для хранения проката

015 Загрузка

1. Загрузить связку прутков на стеллаж печи

2. Разрезать проволоку, связывающую прутки

020 Нагревание

1. Нагреть прутки перед резкой до t° 270°…400°С

025 Контроль

1. Контролировать t° нагрева прутков перед отрезкой

030 Отрезка

2. Обеспечить равномерную подачу прутка из печи на рольганг и его продвижение по нему

3. Отрезать заготовки

035 Контроль

1. Контролировать с записью в журнал параметры заготовки

040 Транспортирование

1. Транспортировать предварительно выставленные в

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 47 |

| Технологическая часть |

пролет ящики с заготовками на штамповочный участок

045 Транспортирование

1. Транспортировать ящик с заготовками к кузнечному цеху

050 Нагревание

1. Нагреть заготовки до t° 1250°…1000°С

055 Контроль

1. Контролировать t° нагрева заготовки 1250°…1000°С

060 Штамповка объемная

1. Штамповать предварительно

2. Штамповать окончательно

065 Обрезка

1. Обрезать облой и клеймить поковку в горячем состоянии, t° 800°…700°С

070 Контроль

1. Транспортировать отштампованную поковку от обрезного пресса на стол ОТК

2. Охладить поковку предварительно в баке с водой

3. Контролировать размеры

075 Транспортирование

1. Транспортировать ящик с поковками на резервную площадку

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 48 |

| Технологическая часть |

2) Технологический процесс механической обработки крестовины показан в таблице 3.2:

Таблица 3.2

| № операции | Операция | Оборудование |

| 005 | Барабанно-фрезерная | ГФ398С |

| 010 | Агрегатная | ХА-4238 |

| 015 | Токарная | 1Н713 |

| 020 | Агрегатная | 20108 |

| 025 | Сверлильная | НС-12 |

| 030 | Резьбонарезная | 5053 |

| 035 | Вертикально-протяжная | 775ДН-92 |

| 040 | Шлифовальная | СА-12М |

| 045 | Бесцентрово-шлифовальная | 3185 |

| 050 | Зачистка | Специальный |

| 055 | Моечная | Моечная машина |

| 060 | Контрольная | Верстак |

| 065 | Термообработка | |

| 070 | Бесцентрово-шлифовальная | 3185 |

| 075 | Бесцентрово-шлифовальная | 3185 |

| 080 | Полировальная | 3185 |

| 085 | Торцешлифовальная | 3344ПЦ |

| 090 | Торцешлифовальная | 3344ПЦ |

| 095 | Слесарная | Верстак |

| 100 | Моечная | Моечная машина |

| 105 | Контрольная | Верстак |

Затраты на изготовление крестовины с учётом стоимости заготовки 153,4 рубля

Суммарное Tшт механической обработки заготовки = 10,675мин

Эскизные карты показаны в приложении 3.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 49 |

| Технологическая часть |

3.2. Технологический процесс изготовления

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 50 |

| Технологическая часть |

крестовины карданного вала автомобиля ГАЗ-330273 с применением аддитивных технологий.

Преимуществами аддитивного метода изготовления над традиционными является меньшая трудоёмкость, так как для изготовления детали требуется маленькое количество оборудования, существенное сокращение затрат на проектирование: аддитивные технологии – цифровая среда, и на машиностроительные материалы: деталь создаётся за счёт сложения, а не вычитания.

Структура аддитивного технологического процесса производства изделий машиностроения показана на схеме 3.1[10].

Схема 3.1

| Cтандарты, нормативы, техническое задание |

| CAD-модельль |

| Экспорт в STL |

| Поиск дефектов |

| Исправление полигональной сетки |

да

нет

| Окончательная обработка |

| Послойное изготовление |

| Загрузка |

| Нарезка |

| Контроль |

не пройден

| Изделие |

пройден

На первом этапе создаётся 3D модель изделия в CAD-программе в соответствии с техническим заданием и требованиями стандартов.

На втором этапе происходит экспорт данных файл

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 51 |

| Технологическая часть |

а программы 3D моделирования в формат, воспринимаемый программой (например STL), управляющей аддитивной машиной. Затем производится поиск возможных дефектов модели. Модель, предназначенная для 3D-печати, должна быть герметичной, монолитной и не содержать полых стенок.

Далее осуществляется преобразование информации из STL-файла в команды, которые выполняет машина аддитивного производства, производя изделие, это G-код. Во время этой процедуры нужно выбрать подходящий масштаб детали и правильное положение, точное позиционирование модели на рабочей поверхности, эти факторы влияют на результат процесса, прочность, шероховатость поверхности и расход материала.

На следующем этапе после выполнения настроек происходит разделение модели на слои материала, которые формируют тело детали за один рабочий цикл. Этот процесс называется нарезка.

В процессе подготовки и настройки 3D-принтера выполняется калибровка, предварительный нагрев рабочих элементов, выбор модельного материала и задание.

После выполнения всех подготовительных операций, запускается процесс печати - послойное объединение материала.

Изделие, или «модель», производится выдавливанием («экструзией») и нанесением микрокапель расплавленного термопластика с формированием последовательных слоев, застывающих сразу после экструдирования.

Пластиковая нить разматывается с катушки и скармливается в экструдер – устройство, оснащенное механическим приводом для

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 52 |

| Технологическая часть |

подачи нити, нагревательным элементом для плавки материала и соплом, через которое осуществляется непосредственно экструзия. Нагревательный элемент служит для нагревания сопла, которое в свою очередь плавит пластиковую нить и подает расплавленный материал на строящуюся модель. Как правило, верхняя часть сопла наоборот охлаждается с помощью вентилятора для создания резкого градиента температур, необходимого для обеспечения плавной подачи материала.

Экструдер перемещается в горизонтальной и вертикальной плоскостях под контролем алгоритмов, аналогичных используемым в станках с числовым программным управлением. Сопло перемещается по траектории, заданной системой автоматизированного проектирования («САПР» или «CAD» по англоязычной терминологии). Модель строится слой за слоем, снизу вверх. Как правило, экструдер (также называемый «печатной головкой») приводится в движение пошаговыми моторами или сервоприводами. Наиболее популярной системой координат, применяемой в FDM, является Декартова система, построенная на прямоугольном трехмерном пространстве с осями X, Y и Z. Альтернативой является цилиндрическая система координат, используемая так называемыми «дельта-роботами».

Произведенное изделие при необходимости подвергается дополнительным технологическим операциям: удаление поддерживающих опор, химическая или термическая обработка, финишная доводка рабочих поверхностей.

Заключительным этапом является контроль качества.

Технологический процесс изготовления крестовины карданного вала автомобиля ГАЗ-330273 с применением аддитивных технологий можно представить в виде следующей последовательности:

| 1 | Изучение стандартов и нормативов |

| 2 | Разработка цифровой модели крестовины |

| 3 | Определение напряжений, действующих на крестовину |

| 4 | Выбор ПКМ и его обоснование |

| 5 | Изготовление и проведение испытания образцов из выбранного ПКМ |

| 6 | Оценка работоспособности модели крестовины в CAE системе |

| 7 | Конвертация цифровой модели крестовины в формат STL |

| 8 | Загрузка в экструдер компонентов ПКМ и формирование нити |

| 9 | Подготовка 3D принтера: нагрев рабочих элементов, загрузка нити |

| 10 | Запуск и контроль процесса формования |

| 11 | Окончательная обработка |

| 12 | Контроль |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 53 |

| Технологическая часть |

3.3 Проведение испытания ПКМ на прочность.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 54 |

| Технологическая часть |

Мы не можем изготовить крестовину карданного вала из ABS-пластика, так как этот материал не обладает нужными физико-механическими характеристиками для долгосрочного эксплуатирования детали, нужно подобрать полимерный композиционный материал (ПКМ).

Полимерные композиционные материалы (ПКМ) – это гетерогенные системы, состоящие из двух или более компонентов, различающихся по химическому составу, физико-механическим характеристикам и разделённых в материале чётко выраженной границей, причём одни из компонентов являются армирующими составляющими, а другие-связующими их матрицами.[3]

Для выбора ПКМ, чтобы изготовить из него крестовину карданного вала, нужно изготовить образцы, определиться со связующем, наполнителем и c его концентрацией в связующем и провести испытание образцов на прочность. В качестве примера мы проведём испытание образцов, изготовленных из ПКМ, на прочность при растяжение.

Этапы проведения испытания образцов из полимерного композиционного материала на прочность при растяжении:

1) Изготовление образцов.

1.1 Ознакомление с ГОСТ 11262-80 ,, Пластмассы. Методы испытания на растяжение.’’

Мы должны определить прочность при растяжении , прочность при разрыве, предел текучести при разрыве, условный предел текучести, относительное удлинение при максимальной нагрузки, относительное удлинение при разрыве, относительное удлинение при разрыве.

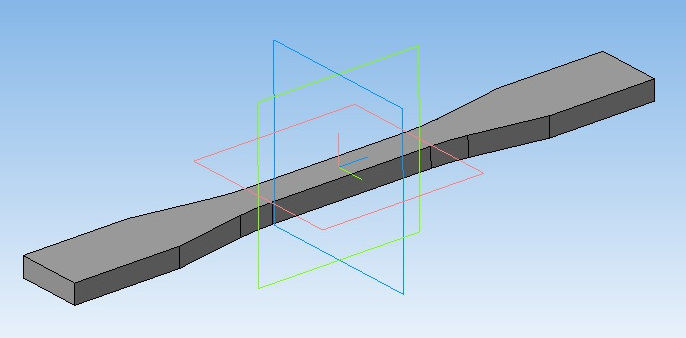

1.2 Создание 3 d -модели образца.

Выбираем тип образца, создаём его 3d модель (рис 3.2) в

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 55 |

| Технологическая часть |

программе цифрового моделирования (Компас-3d) и экспортируем созданную модель в формат STL.

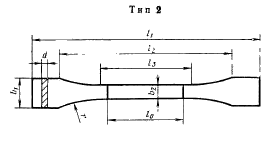

В качестве образца для испытания мы выбираем тип 2 (рис 3.1) с размерами l1 =180 мм, l2 = 115 мм, l3 = 60 мм, l0 = 50 мм, b1 = 20 мм, b2 = 10 мм, d = 6 мм, r = 60 мм.

рис 3.1

рис 3.1

рис 3.2

рис 3.2

Далее мы обрабатываем файл 3d модели в программе Slyser: выставляем качество поверхности, пространственное расположение на платформе и количество образцов – в данном случае 6 образцов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 56 |

| Технологическая часть |

1.3 Распечатка мастер - моделей образцов на 3 d принтере Picaso designer .

3d - принтер Picaso designer изображён на рисунке 3.3

рис 3.3

рис 3.3

Технические характеристики Picaso designer представлены в таблице 3.3:

Таблица 3.3

| Технология печати | Моделирование методом наплавления (FDM/FFF) |

| Количество печатающих головок | 1 |

| Диаметр сопла (мм): | 0.15/0.3 |

| Область построения, мм | 200х200х210 |

| Толщина слоя (мм): | 0,05 |

| Скорость печати: | 30 см3/час |

| Платформа: | с подогревом |

| Интерфейсы: | USB, Card Reader |

| Дисплей: | Да |

Перед печатью мастер - моделей образцов нужно провести предварительный нагрев рабочих органов принтера, покрыть рабочую платформу растворителем для хорошей фиксации слоя и лёгкого последующего удаления. Время печати 6 мастер моделей образцов (рис. 3.4) составило 10 часов. Материал: АBS пластик.

рис. 3.4

рис. 3.4

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 57 |

| Технологическая часть |

Физико-механические свойства ABS – пластика приведены в таблице 3.4:

Таблица 3.4

| Плотность кг/м3 | 1040 |

| Разрушающее напряжение при растяжении МПа | 36-60 |

| Разрушающее напряжение при изгибе МПа | 50-87 |

| Разрушающее напряжение при сжатии МПа | 46-80 |

| Относительное удлинение при разрыве % | 1-3 |

| Ударная вязкость кДж/м2 | 80-100 |

Основн

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 58 |

| Технологическая часть |

ые правила печати АBS пластиком на 3d принтере [11]:

1. Температура сопла подбирается индивидуально для определенной скорости и слоя. Как правило она ниже на несколько градусов той при которой еще происходят оплавления нижних слоев.

2.Температура нагреваемой платформы для нашего пластика: первый слой — 115-120°С, остальные 100-105°С.

3. Скорость первого слоя 10-15 мм\с. Чем меньше тем лучше, но смотрите по ситуации если пластик хорошо пристает к платформе можно немного повысить скорость.

4. Чтобы избежать расслоения модели:

а) делайте количество горизонтальных слоев периметра 3 и больше.

б) используйте обдув только в случае печати небольших изделий с малой площадью слоя (менее 15-30 сек.\слой) , в остальных случаях оптимальнее снизить скорость печати но позволить остывать изделию равномерно

в) защитите платформу 3D принтера от сквозняков или организуйте для него камеру.

5. Не допускается обдув для 1 слоя и не рекомендуется для 2.

6. Стеклянная платформа должна быть матовой и покрытой раствором АBS.