Классификация аддитивных технологий по виду используемого материала.

1) Металл: SLS, SLM, MIM, DMD, LENS, CLAD, MJS, EBM, UAM;

2) Керамика: SPLS;

3) Бумага: LOM;

4) Композит: DMD, LENS, UAM;

5) Полимер: MJM, FDM, SLA

Классификация аддитивных технологий по форме используемого материала.

1) Гранулы: SLS, SLM, MIM, LENS, DMD, MJS, EBM, Ink-Jet;

2) Листовой материал: UAM, LOM;

3) Гель: MJM (PolyJet), SLA;

4) Проволока: FDM;

6) Фидсток: EBDM

В приложении 1 приведена более подробная классификация аддитивных технологий с учётом физического состояния и механизма нанесения материала в процессе формирования детали [3].

1.3 Преимущества использования аддитивных технологий в машиностроительной отрасли.

1) Аддитивные технологии - это переход к «безбумажным» технологиям: все стадии реализации проекта от задумки инженера до создания определенного объекта или детали находится в одной технологической цепи, где каждая операция выполняется в цифровой CAD/CAM/CAE-системе. В соответствии этому, можно отказаться от традиционной бумажной документации, что приводит к сокращению сроков производства и себестоимости проектирования, и даёт возможность внести поправки на любом этапе проектирования, скорректировав CAD-файл. Пример: от создания 3D модели фланца вала до тестирования в режиме реального времени проходит всего 2 дня [4].

2) Аддитивные технологии позволяют печатать партии, в которых каждая деталь может иметь отличия от предыдущих, что увеличивает универсальность производства.

3) Аддитивные технологии позволяют получать детали сложной геометрии, изготовление которых традиционными технологическими методами, включая литьё, невозможно и практически не требующих механической обработки. Пример: при помощи 3D печати компания Ford создаёт впускной коллектор - сложнейшая деталь двигателя [3].

4) Аддитивное производство - практически безотходное производство. Аддитивные технологии используют практически то количество материала, которое нужно для производства вашего изделия. Тогда как при традиционных способах изготовления потери сырья могут составлять до 80-85% [5].

5) Получение функциональных прототипов, без применения дорогостоящей технологической оснастки, что позволяет значительно сократить продолжительность научно-исследовательских проектно-конструкторских работ. Пример: блок цилиндров ДВС, вполне пригодный для проведения моторных испытаний, может быть выполнен методом быстрого прототипирования без изготовления деревянных или металлических моделей и форм. Полноценная литейная оснастка изготавливается уже после завершения испытаний, корректировки конструкторской документации и тщательной технологической подготовки [3].

6) Аддитивные технологии позволяют получить детали со сниженной металлоёмкостью и специфическими свойствами (путём смешивания различных материалов), такие как плотность, стабильность, термоустойчивость, коррозостойкость, структура поверхности

или биосовместимость, уменьшение веса до 60% и сокращения количества составных частей до 95% [4].

7) Устранение «человеческого фактора», снижение рисков и ошибок. Изделие, созданное с помощью 3D-принтера, на 99% повторяет CAD-модель.

1.4 Анализ два направлениям развития аддитивных технологий: Bed Deposition и Direct Deposition .

1.4.1 Bed Deposition (объединение материала, распределённого на платформе).

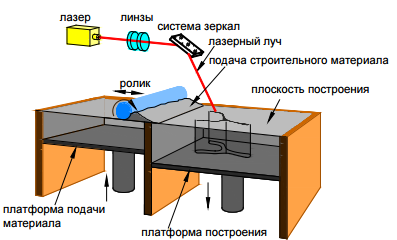

При использовании технологии «Bed Deposition» (рис. 1.1) идёт сначала формирование слоя: насыпают на поверхность рабочей платформы дозу порошкового материала и разравнивают порошок с помощью ролика или «ножа», формируя ровный слой материала определенной толщины. Затем выборочно (селективно) обрабатывают порошок в сформированном слое лазером или иным способом, скрепляя частички порошка (сплавляя или склеивая) в соответствии с текущим сечением исходной CAD-модели.

Технология предполагает наличие некой поверхности («bed»), на которой сначала формируют слой, а затем в этом слое выборочно отверждают (фиксируют) строительный материал. В процессе отверждения положение плоскости построения неизменно, при этом часть строительного материала остается в созданном слое нетронутой. После завершения построения платформа-«bed» перемещается в вертикальном направлении на величину шага построения, на ней формируют новый слой – и процесс повторяется до полного построения модели.[1]

рис. 1.1

рис. 1.1

Технологии, относящиеся к виду Bed Deposition, приведены в главе 1.2. Ниже рассмотрены технологии SLS и SLA.

1.4.2 SLS -технология.

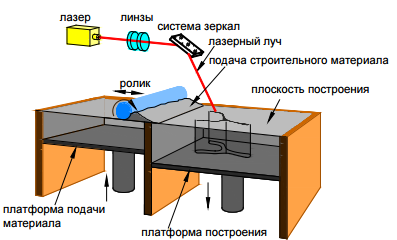

SLS-технология (Рис. 1.2) относится к категории Powder Bed Fusion согласно классификации ASTM и заключается в следующем: тонкий слой подогретого порошка равномерно распределяется по поверхности рабочей платформы в камере, где поддерживается инертная газовая атмосфера-азот. Под действием лазерного излучения частицы порошка плавятся, образуя монолитный слой. Траектория лазера движется в соответствии CAD-модели с помощью электромеханической системы зеркал. После формирования слоя рабочая платформа опускается на величину, соответствующую толщине слоя. После сплавления последнего слоя блок медленно охлаждают. Применяемые материалы: металлы и термопласты в порошковом виде.

Разновидностью технологии SLS является метод прямого лазерного спекания (DMLS). Эта технология позволяет получать детали, практически не требующие механической обработки, обладающие сложными геометрическими формами, которые нельзя получить традиционными технологическими методами. В сочетании с горячим изостатическим прессованием и соответствующей термообработкой, детали, изготовленные с применением технологии SLS, превосходят по прочности на 20...30% кованные и литые изделия.[3]

Существенный недостаток SLS-технологии - высокая пористость изделий. После изготовления детали требуется изостатическое прессование. Другим вариантом решения является использование технологии аддитивного производства методом лазерной плавки (SLM), так как технологический процесс этой технологии предусматривает полное плавление материала порошка для обеспечения гомогенных свойств материала в отличии от SLS технологии.

рис. 1.1

рис. 1.1