2 Обеспечение качества процесса производства детали «корпус»

2.1 Анализ процесса производства детали

В качестве примера представлен технологический процесс изготовления детали «Корпус».

Данный технологический процесс включает операции, которые представлены в таблице 2.

Таблица 2 – Технологический процесс изготовления детали «Корпус»

| Вид операции | Содержание операции |

| 1 | 2 |

| 1) Автоматная токарная (Шестишпиндельный автомат «Гельдемейстер» AS-16) | 1. Центровать торец на глубину 3. 2. Точит наружную поверхность на глубину 1 по диаметру 2. 3. Точить наружную поверхность на глубину 4 по диаметру 5. 4. Сверлить отверстие на длину 7 по диаметру 6. 5. Порезать торец, выдержав размер 8. 6. Нарезать наружную резьбу 10 на длине 9. 7. Точить фаску 11 на длине 12. 8. Сверлить отверстие на длину 14 по диаметру 13. 9. Отрезать заготовку диаметром 15 на длине 14. |

| 2) Контроль ОТК | 1. Контролировать детали по размерам: · диаметр 1 (калибр-скоба); · размер 2 (высотомер); · диаметр 3 (индикаторный прибор); · резьба 3 (кольцо резьбовое). 2. Контролировать детали по внешнему виду на отсутствие вмятин, забоин, заусенцев, трещин визуально. |

Продолжение таблицы 2

| 3) Агрегатная I (Двинадцатипозиционный агрегатный станок А-281) | 1. Сверлить отверстие на длину 2 по диаметру 1. 2. Сверлить отверстие на длину 4 по диаметру 3. 3. Сверлить отверстие на длину 6 по диаметру 5. 4. Сверлить отверстие на длину 7 по диаметру 8. 5. Сверлить отверстие диаметром 9. 6. Сверлить отверстие на длину 14 по диаметру 11. 7. Рассверлить отверстие на длину 16 по диаметру 17. 8. Сверлить отверстие на длину 19 по диаметру 18. 9. Сверлить отверстие на длину 20 по диаметру 21. 10. Сверлить отверстие на длину 22 по диаметру 23. 11. Сверлить отверстие на длину 24 по диаметру 25. |

| 4) Контроль ОТК | Контролировать детали по внешнему виду на отсутствие вмятин, забоин, заусенцев, трещин визуально. |

| 5) Агрегатная II (Двинадцатипозиционный агрегатный станок А-281) | 1. Рассверлить ступенчатое отверстие на длину 4, 5, 6 по диаметру 1, 2, 3. 2. Рассверлить ступенчатое отверстие на длину 8 по диаметру 7. 3. Сверлить боковое отверстие диаметром 9. 4. Фрезеровать кольцевой паз шириной 11 на глубину 10. 5. Клеймить деталь. 6. Сверлить боковое отверстие диаметром 12. 7. Подрезать торец , выдержав размер 13. 8. Сверлить боковое отверстие диаметром 14. 9. Сверлить боковое ступенчатое отверстие диаметрами 15,16. |

Продолжение таблицы 2

| 6) Контроль ОТК | 1. Контролировать детали по размерам: · диаметр 3 (пробка) · размер 4 (прибор индикаторный) · диаметр 2 (пробка) · размер 5 (глубиномер) · диаметр 19 (пробка) · диаметр 7 (пробка) · размер 11 (пробка) · размер 13 (высотомер) · диаметр 21 (пробка) · размер 18 (прибор индикаторный) · диаметр 23 (пробка) · размер 22 (глубиномер) · размер 24 (калибр) · расположение размера 7 и диаметра 23 к диаметру 3 и углу 25 (калибр на расположение) 2. Контролировать детали по внешнему виду на отсутствие вмятин, забоин, заусенцев, трещин визуально. |

| 7) Агрегатная III (Двинадцатипозиционный агрегатный станок А-281) | 1. Фрезеровать первую лыску шириной 1. 2. Фрезеровать вторую лыску шириной 1. 3. Сверлить ключевое отверстие диаметром 2 на глубину 3. 4. Сверлить ключевое отверстие диаметром 4 на глубину 5. 5. Притупить острую кромку в отверстии диаметром 6. 6. Снять заусенцы в центральном отверстии. |

| 8) Контроль ОТК | Контролировать детали по внешнему виду на отсутствие вмятин, забоин, заусенцев, трещин визуально. |

| 9) Сверлильная (Сверлильный станок ЗИМ-426) | 1. Взять деталь из сборки, установить на фиксаторах приспособления. 2. Снять заусенцы в отверстиях по диаметрам 1 и 2. 3. Снять деталь с приспособления, продуть сжатым |

Продолжение таблицы 2

| 4. воздухом. 5. Складировать деталь в сборку. 6. Очистить подставку от стружки. | |

| 10) Контроль ОТК | Контролировать детали по внешнему виду на отсутствие вмятин, забоин, заусенцев, трещин визуально. |

| 11) Слесарная (ВТФ) | 1. Взять деталь из сборки, установить в патроне. 2. Снять заусенцы в отверстиях 1, 2, 3 со стороны ввода сверла, и на периметре лысок. 3. Снять заусенцы с ключевых отверстий и углового отверстия по торцу детали. 4. Снять деталь после обработки. 5. Складировать деталь в сборку. Периодически в течение часа контролировать детали по калибрам и на качество снятия заусенцев. |

| 13) Слесарная | 1. Взять деталь, удалить стружку в резьбе 10щеткой зубной взрослой, прямой, трехрядной из синтетической щетины. 2. Удалить заусенцы в отверстии 17 на его заходе и выходе, и в отверстии 16. 3. Удалить заусенцы в отверстии 28 на его заходе и выходе, и в отверстии 29. 4. Снять заусенцы по примеру двух пазов 33. 5. Снять заусенцы в отверстии 36 на его заходе и выходе, и в отверстии 29. 6. Снять заусенцы в отверстии 35 на его заходе, в отверстии 29 и в отверстии 16. 7. Снять заусенцы на заходе и выходе дугового паза в отверстиях 16,6 и по всей поверхности паза. 8. Притупить острую кромку по торцу диаметра 1 в отверстиях 16 и 25. |

Продолжение таблицы 2

| 9. Снять заусенцы в наклонном отверстии диаметром 8 и на выходе его в отверстии 6. 10. Складировать деталь в тару. | |

| 14) Контроль ОТК | 1. Осмотреть деталь по внешнему виду визуально на отсутствие заусенцев, трещин, забоин, уступов в каналах. 2. Складировать деталь в банку. |

| 15) Контроль ОТК | Контролировать следующие параметры: · деаметр1 (скоба 13-0,12 стп 212-22-80; кольцо ПР); · размеры 2 и 20 (калибр); · размер 3 (прибор индикаторный); · размер 4 (прибор индикаторный); · диаметр 5 (пробка ПР; пробка НЕ). Допускается провал гладкой непроходной пробки по диаметрам 6 и 16 на глубину фрезеровки кольцевого паза. · размер 7 (прибор индикаторный); · диаметр 8 (пробка); · расположение отверстия диаметром 8, размер 11 и угол 9 (калибр); · резьба 10 (прибор индикаторный; кольцо резьбовое ПР; кольцо резьбовое НЕ). Допускается занижение наружного диаметра резьбы не более 0,05 на дуге 45˚. · диаметр 12 (пробка (15×14) 1,5+0,25); · размер 14 (калибр); · диаметр 15 (пробка); · диаметр 16 (робка ПР; пробка НЕ); · расположение отверстий диаметрами 16 и 6 относительно отверстия диаметром 29, углы 44 и 47 (калибр); · диаметр 17 (пробка); · размер 18 (прибор индикаторный); |

| · размер 19 (калибр); · диаметр 21 (пробка). Допускается провал гладкой непроходной пробки на глубину 1 max без учета фаски калибра. · размер 22 (уступомер); · размер 23 (прибор индикаторный); · размер 24 (пробка). Детали, отошедшие в брак по размеру 24, перепроверить пробкой ЮН 8133-6024. · диаметр 25 (пробка НЕ; пробка ПР); · размер 26 (прибор индикаторный); · размер 27 (калибр); · диаметр 28 (пробка 1+0,25); · диаметр 29 (пробка); Допускается провал гладкой непроходной пробки на глубину 1 max без учета фаски калибра. · размер 30 (прибор индикаторный); · размер 32 (прибор индикаторный); · размер 33 (калибр); · диаметр 35 (пробка НЕ); · диаметр 36 (пробка); · расположение отверстий диаметрами 35 и 36 (калибр); Детали, отошедшие в брак по расположению отверстий 35 и 36 перепроверить калибром ЮН 8368-6027. · диаметр 40 и размер 37 (калибр); · диаметр 40 ПР (пробка); · размер 41 (прибор индикаторный); · размеры 42 и 43 (скоба); · расположение лысок, углы 45 и 46 (калибр); |

Для разработки функциональной модели процесса с использованием методологии функционального моделирования IDEF0, необходимо определить, что является входами и выходами для данного процесса, а также какая применяется управляющая информация и какие ресурсы задействованы для осуществления процесса.

Входом процесса изготовления детали «Корпус» являются:

- металлический пруток.

Ресурсами для организации процесса являются:

- персонал;

- оборудование;

- энергоресурсы;

- информационное обеспечение.

Управляющей информацией процесса являются:

- ТУ;

- СТП;

- план выпуска;

- маршрутная карта.

Выходами для рассматриваемого процесса являются:

- корпус.

Для наглядности технологический процесс представляется в виде функционального блока (Приложение В Рис. В1).

Наиболее часто встречающимися дефектами, приводящими к появлению брака в процессе изготовления данной корпуса, являются:

- забоины;

- заусенцы;

- зазубрины;

- продавы;

- несоответствие чертежным размерам.

На предприятии техническими службами главного инженера с участием начальника производства (участка) ОТК ежегодно разрабатываются планы повышения качества продукции, этими планами предусматривается:

- корректировка технической документации;

- совершенствование технологических процессов;

- повышение уровня автоматизации, механизации производственных и контрольных операций;

- совершенствование производственного и испытательного оборудования;

- повышение квалификации исполнителей;

- внедрение прогрессивных форм и методов контроля и т.д.

Оперативные планы мероприятий на ОАО «БПО «Сибприбормаш» разрабатываются по результатам рассмотрения рекламаций, причин возвратов ОТК, неудовлетворительных результатов испытаний продукции, а также по замечаниям и предложениям производства технических служб, ОТК и др. Сроки разработки таких планов не устанавливаются, они разрабатываются по мере необходимости.

В целях предупреждения случаев массового брака, который является, прежде всего, следствием неисправной технологической оснастки, неисправной настройки оборудования, применении некачественного инструмента или несоблюдение техпроцессов и техдокументации на предприятии проводится контроль первой детали в соответствии с СТП 84.213-33-83 «Порядок контроля и приема первой детали после изготовления».

В целях обеспечения высокого качества продукции ОТК, помимо постоянного контроля готовой продукции и наиболее ответственных операций согласно технологическому процессу, осуществляет периодический летучий и инспекционный контроль состояния и организации производства на предприятии. Согласно СТП 84.213-31-83 «Порядок проведения летучего и инспекционного контроля» летучий и инспекционный контроль является одной из профилактических мер по предупреждению брака и представляет собой оперативную форму выборочного контроля за соблюдением на предприятии требований действующей документации, техпроцессов, государственных и отраслевых стандартов и другой нормативно-технической документации.

Летучий контроль - контроль, в ходе которого контролер периодически обходит все станки и рабочие места, закрепленного за ним участка, и осуществляет выборочный контроль нескольких последних изготовленных деталей, а также контролирует соблюдение рабочими требований технологического процесса.

Инспекционный контроль - выборочный контроль продукции или технологического процесса, осуществляемый после операционного и приемочного контроля работниками ОТК с целью проверки эффективности ранее проведенного контроля.

Согласно СТП 84.213-54-87 «Порядок предъявления и удовлетворения рекламаций между цехами» основным условием повышения качества готовой продукции являются:

- правильная организация работы на предприятии по своевременному выявлению, учету, анализу брака и рекламаций;

- организация в цехах строгого учета предоставляемых деталей, сборочных единиц и учета их движения в производстве;

- своевременное письменное заявление (рекламация) цеха-потребителя на обнаруженное несоответствующее качество сборочных единиц, маркировки на любой стадии производства.

Согласно СТП 84.213-48-84 «Планирование мероприятий по повышению качества продукции. Контроль исполнения, отчетность за выполнением мероприятий» на предприятии осуществляется планирование качества продукции. Это установление основных заданий на выпуск продукции определенных сортов и категорий качества, а также значение параметров продукции и показателей ее качества, которые могут быть достигнуты к заданному моменту времени или на заданный период, а также разработка мероприятий по их обеспечению. Мероприятия по качеству основной продукции утверждается руководителем предприятия и согласовывается с представителем заказчика.

На предприятии внедрена система бездефектного изготовления продукции и сдачи ее в ОТК и заказчику с первого раза (согласно СТП 84.213-47-84 «Организация бездефектного изготовления продукции и сдачи ее в ОТК и заказчику с первого раза»). Это комплекс взаимосвязанных воспитательмных и организационных, инженерно-технических и экономических мер, направленных на создание условий, обеспечивающих изготовление продукции высокого качества, без дефектов и отклонений от технической документации. Основной целью системы качества бездефектного изготовления продукции является обеспечение изготовления продукции всеми исполнителями в строгом соответствии с действующей технической документации. Конечной целью системы качества является обеспечение выпуска изделий высокого качества, соответствующих современному уровню развития техники. Средством для достижения этих целей является планомерное осуществление системы мероприятий по повышению качества выпускаемой продукции.

2.2 Выявление несоответствий при изготовлении детали

Несоответствия бывают: исправимые – с возможностью устранения несоответствия; неисправимые – критические несоответствия, которые невозможно устранить.

За последний год объем производства детали «Корпус» был равен 100000 деталей. При проведении контролей ОТК были выявлены отклонения параметров, Показанные в таблице 3.

Таблица 3 – Несоответствия, выявленные при проведении контроля ОТК

| Вид контроля | Параметры с отклонением | Количество исправимых отклонений | Количество неисправимых отклонений | Общее число отклонений |

| Контроль ОТК №1 | Диаметр 1 | 105 | 38 | 143 |

| Диаметр 3 | 116 | 45 | 161 | |

| Контроль ОТК №2 | Вмятины, забоины, заусенцы, трещины | 121 | 40 | 161 |

| Контроль ОТК №3 | Размер 4 | 97 | 40 | 137 |

| Размер 5 | 101 | 42 | 143 | |

| Диаметр 21 | 107 | 49 | 156 | |

| Диаметр 23 | 99 | 41 | 140 | |

| Вмятины, забоины, заусенцы, трещины | 118 | 39 | 157 | |

| Контроль ОТК №4 | Вмятины, забоины, заусенцы, трещины | 115 | 43 | 158 |

| Контроль ОТК №5 | Вмятины, забоины, заусенцы, трещины | 120 | 44 | 164 |

| Контроль ОТК №6 | Вмятины, забоины, заусенцы, трещины | 126 | 49 | 175 |

| Заключительный контроль ОТК | Диаметр 29 | 123 | 49 | 172 |

| Размер 32 | 117 | 41 | 158 | |

| Диаметр 36 | 122 | 45 | 167 | |

| Размер 37 | 116 | 39 | 155 | |

| Диаметр 40 | 110 | 43 | 153 |

Для выявления несоответствий, на которые в первую очередь нужно обратить внимание, построим диаграмму Парето (Приложение З).

После выявления основных несоответствий построим причинно-следственную диаграмму, с помощью которой выявим основные причины этих несоответствий (Приложение И).

2.3 Рекомендации по улучшению

Организации необходимо постоянно стремиться к улучшению результативности и эффективности процессов, а не ожидать появления проблемы, чтобы выявить возможности улучшения. Диапазон улучшений может быть от постепенных, постоянно продолжающихся улучшений, до стратегических проектов прорыва в сфере улучшения. Организации необходимо разработать процесс определения действий, необходимых для улучшения процессов, и руководства данными действиями. Эти улучшения могут привести к изменениям в продукции или процессах и даже в системе менеджмента качества или в самой организации.

Для того чтобы получать стабильно высокое качество продукции, необходимо своевременно менять оборудование и проводить его проверки и ремонт, также своевременно проверять на пригодность и правильность показаний измерительные средства.

Еще одним, непосредственно влияющим на качество деталей, элементом является тщательность проведения входного контроля.

Следующая причина возникновения дефектов заключается в низкой квалификации работников и несоблюдения должностных инструкций.

Также возникновение несоответствий возможно из-за неправильного выбора количества выборки и периода ее проведения, а также несоответствующей нормам производственной среды.

Для того чтобы устранить несоответствия, возникающие на этапе производства детали «корпус» необходимо:

- тщательно проводить входной контроль;

- вовремя проводить проверку оборудования, его ремонт и замену;

- периодически проверять на пригодность средства измерения и правильность их показаний;

- проверять уровень квалификации персонала и, при необходимости его повышать;

- следить за состоянием производственной среды и ее соответствием требуемым параметрам;

- следить за количеством выборки и периодом ее проведения.

3 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

Целью безопасности жизнедеятельности на производстве является сохранение здоровья и работоспособности человека в процессе труда, а также обеспечение комфорта при максимальной производительности труда. В основе безопасности жизнедеятельности на предприятии лежит охрана труда, которая включает в себя систему законодательных актов; социально-экономические мероприятия и средства.

При проектировании участков механической обработки деталей машин необходимо использовать высокопроизводительные оборудование и оснастку, стремиться к механизации и автоматизации производственного процесса, рациональному размещению оборудования, обеспечивающему удобство обслуживания рабочего места.

При разработке технологического процесса должны быть приняты технологические решения и разработаны мероприятия, обеспечивающие безопасные и безвредные условия труда, требования пожарной профилактики.

3.1 Анализ вредных и опасных факторов, действующих на работников в процессе изготовления детали «корпус»

При изготовлении детали «корпус» к опасным факторам следует отнести:

- опасность поражения электрическим током;

- возможность отлетания стружки;

- движущиеся части оборудования, инструменты, вращающиеся заготовки;

- наличие шума;

- опасность возгорания.

К вредным факторам на проектируемом участке следует отнести: недостаточную освещенность рабочих мест и помещения; наличие шума и вибрации; нарушение температурного режима в помещении; использование смазочно-охлаждающей жидкости.

Деталь «корпус» изготавливается из автоматной стали А12 ГОСТ 1414-75, которая при обработке не выделяет вредных веществ и не является пожароопасной.

Производственное помещение, в котором располагается участок, должно соответствовать требованиям СНиП, должно быть оборудовано средствами пожаротушения. Размещение оборудования, проходы, проезды произведены с учетом норм проектирования механических цехов. Планировка оборудования на участке обеспечивает свободный доступ для ремонта и обслуживания всех станков, механизмов. Рабочие места станочников имеют достаточную площадь, оснащены приемными столами, инструментальными тумбочками, светильниками местного освещения. На каждом рабочем месте на полу имеются деревянные решетки на всю длину рабочей зоны.

Станки оснащены оградительными кожухами, защитными экранами от стружки. Все движущиеся части, валы, шкивы, зубчатые передачи и другие, должны быть закрыты кожухами или ограждениями. Запас прочности отдельных частей, узлов, деталей оборудования, которые при перегрузках в первую очередь могут выйти из строя, назначен по ТУ, ГОСТами.

Тара, применяемая для транспортировки и хранения заготовок, деталей, должна соответствовать государственным стандартам, должна быть рассчитана на необходимую грузоподъемность, иметь надписи о допускаемой загрузке и периодически подвергаться проверкам.

При обработке заготовок станочник должен следить за стружкой и производить своевременное удаление ее со станка и рабочего места. Стружка от станков убирается механизированным способом; имеется стружкоуборочный напольный конвейер.

Пневмосистема снабжена предохранительными клапанами, позволяющими производить сброс давления.

Для защиты от поражения электрическим током на проектируемом участке предусматривается:

-Схема электрооборудования станков присоединяется к силовой сети посредством вводного пакетного переключателя или автомата. Последний отключает станок в случае короткого замыкания.

-Все токоведущие части оборудования не доступны для случайного прикосновения, так как имеются ограждения, изоляция, блокировки. Шкафы управления снабжены замком или электроблокировкой, которая отключает станок при открывании шкафа.

-Провода, прокладываемые по станку, для защиты от механических повреждений и вредных воздействий охлаждающей жидкости монтируются в стальных трубах.

-Установлено защитное заземление – все металлические нетоковедущие части оборудования, которые могут оказаться под напряжением, соединены с землей.

- Произведено зануление (имеется трехфазная четырехпроводная сеть с нейтралью).

-При проведении ремонтных работ используются предупредительные плакаты и временные ограждения.

С целью исключения недостаточной освещенности на проектируемом участке применяется комбинированная система искусственного освещения, соответствующая нормам СНиП, то есть на рабочих местах устанавливаются светильники местного освещения; для освещения помещения служит установка общего освещения. Нормированная минимальная освещенность для установки при использовании комбинированной системы освещения – 200 лк .

Для обеспечения чистоты воздуха и удаления избытков влаги и тепла на участке предусмотрена приточно-вытяжная общеобменная система вентиляции. В холодное время года используется система воздушного отопления с калориферами.

На проектируемом участке для защиты от шума и вибрации применяется комплексная система защиты:

- режим эксплуатации оборудования без нарушений технологического процесса, без завышения режимов резания, в соответствии с правилами эксплуатации станочного парка;

- производится регулярная смазка трущихся частей оборудования;

- своевременно заменяются изношенные подшипники;

- все оборудование установлено на виброгасящие фундаменты, опоры.

На участке используется смазочно-охлаждающая жидкость на основе «Аквол-2»; приготовление которой производится централизовано, на отдельном участке. Используемая СОЖ относится к водным эмульсиям, не содержит вредных веществ. Периодичность замены СОЖ устанавливается по результатам контроля ее содержания, но не реже одного раза в шесть месяцев при лезвийной обработке. Антимикробная защита СОЖ производится добавлением бактерицидных присадок и периодической пастеризации жидкость.

Причинами пожаров в механических цехах могут быть:

- неисправность электрооборудования;

- самовозгорание промасляной ветоши и других материалов;

- чрезмерная перегрузка электродвигателей;

- ремонт оборудования в процессе работы;

- курение в неустановленных местах.

Пожарная профилактика основывается на исключении условий, необходимых для горения, и использовании принципов обеспечения безопасности. При обеспечении пожарной безопасности решаются четыре задачи: предотвращение пожаров и возгораний, защита людей и материальных ценностей, локализация возникших пожаров, тушение пожаров.

Предотвращение пожаров достигается соответствующим исполнением и режимом эксплуатации оборудования, систем вентиляции, отопления, освещения и электроустановок; устройством молниезащиты зданий; регламентацией параметров среды в пределах, исключающих горение.

Для предупреждения распространения пожара устаиваются противопожарные разрывы между зданиями; внутри зданий размещаются противопожарные преграды – перегородки. На случай возникновения пожара при проектировании решается вопрос эвакуации, устраиваются эвакуационные выходы, не менее двух. Для удаления дыма предусматриваются в здании специальные дымовые люки. В процессе эксплуатации зданий, оборудования производятся осмотры и испытания по графику, утвержденному главным инженером предприятия.

На проектируемом участке предполагается: наличие ящиков с песком, наличие огнетушителей, наличие установки автоматической пожарной сигнализации, наличие щита с планом эвакуации, баграми, инструкцией по пожаротушению и т.д. На участке производится инструктаж и постоянный контроль за правилами пожарной безопасности.

Антимикробная защита СОЖ производится добавлением бактерицидных присадок и периодической пастеризации жидкость.

3.2 Расчет установки общего освещения

Расчет общего искусственного освещения в производственном цехе производиться методом расчета коэффициента использования светового потока.

Помещение, в котором находится рабочее место сотрудника, имеет следующие характеристики:

- длина помещения  = 30 м;

= 30 м;

- ширина помещения  7 м;

7 м;

- высота потолка  5 м;

5 м;

- высота светильника над рабочей поверхностью 4 метра;

- окна отсутствуют;

- окраска интерьера: потолок серый, серые стены, пол бетонный серого цвета.

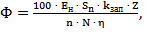

Требуемый световой поток лампы  , лм, в каждом светильнике рассчитывается по формуле:

, лм, в каждом светильнике рассчитывается по формуле:

(3.1)

(3.1)

где  - нормативная минимальная освещенность, лк;

- нормативная минимальная освещенность, лк;  = 200 лк;

= 200 лк;

S – площадь освещаемого помещения,  ; S = 1050

; S = 1050

z – коэффициент минимальной освещенности, равный отношению Еср/Еmin, для люминесцентных ламп равен  = 1,1;

= 1,1;

– коэффициент запаса, для анализируемого помещения равен

– коэффициент запаса, для анализируемого помещения равен

= 1,5;

= 1,5;

- световой поток лампы, лм;

- световой поток лампы, лм;

– число светильников в помещении;

– число светильников в помещении;  = 18 шт.;

= 18 шт.;

n – количество ламп в светильнике; n=1;

– коэффициент использования светового потока осветительной системы, %, зависящий от КПД и кривой распределения силы света светильников, коэффициента отражения потолка

– коэффициент использования светового потока осветительной системы, %, зависящий от КПД и кривой распределения силы света светильников, коэффициента отражения потолка  и стен

и стен  , высоты подвеса светильников и показателя помещения

, высоты подвеса светильников и показателя помещения  .

.

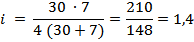

Показатель помещения  , рассчитывается по формуле:

, рассчитывается по формуле:

(3.2)

(3.2)

где  – длина помещения, м;

– длина помещения, м;

– ширина помещения, м;

– ширина помещения, м;

h – высота светильников над рабочей поверхностью, м;

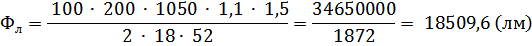

Выбираем  = 52 % (для люминесцентных ламп с

= 52 % (для люминесцентных ламп с  = 50%;

= 50%;  = 30%), тогда общий световой поток:

= 30%), тогда общий световой поток:

По найденному значению светового потока подбираем тип, и мощность ближайшей стандартной лампы с учетом напряжения питания в сети 220 В., тип лампы ЛБ30-4 (мощность лампы 400 Вт) со световым потоком  = 22000 лм.

= 22000 лм.

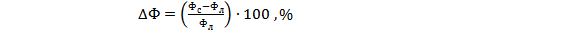

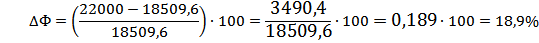

Рассчитаем отклонение светового потока выбранной стандартной лампы от расчетного:

(3.3)

(3.3)

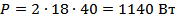

Допускается отклонение в пределах (-10; +20) %. В нашем случае отклонение попадет в допустимые пределы. Следовательно, схему расположения светильников изменять не надо. Определим электрическую мощность всей осветительной установки по формуле:

где  общее количество лампе в светильнике;

общее количество лампе в светильнике;

количество светильников в помещении;

количество светильников в помещении;

мощность одной лампы.

мощность одной лампы.

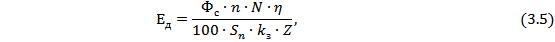

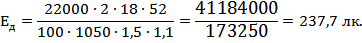

Рассчитаем действительную освещенность помещения  (лк):

(лк):

где  световой поток выбранной лампы.

световой поток выбранной лампы.

Правильность расчета освещения и выбор ламп подтверждается выполнением соотношения:

В нашем случае  следовательно, расчеты и выпор ламп были произведены, верно.

следовательно, расчеты и выпор ламп были произведены, верно.

Схема расположения светильников представлена на рисунке 3.1.

Рисунок 3.1 – Схема расположения светильников на проектируемом участке

3.3 Общие требования техники безопасности

На рабочие места участка допускаются лица, которые прошли вводный инструктаж и инструктаж на рабочем месте по правилам техники безопасности и пожарной безопасности. Каждый рабочий станочник обязан пользоваться полагающейся ему спецодеждой.

3.3.1 Требования безопасности перед началом работы

Перед началом работы станочник должен:

- привести в порядок рабочую одежду, застегнуть обшлага рукавов, заправить волосы под головной убор;

- привести в порядок рабочее место, освободить проходы и подходы к станку при необходимости;

- проверить наличие и исправность заземляющего устройства, предохранительных устройств;

- проверить на холостом ходу станок, исправность органов управления станка, исправность систем смазки, охлаждение, исправность приспособления и инструментов. Неисправные приспособления и инструменты использовать запрещается.

3.3.2 Требования безопасности во время работы

Во время работы станочник обязан:

- Обязательно отключить станок при уходе от станка, при временном прекращении работы, при перерыве в подаче электроэнергии и падении давления в пневмосети, при смазке и чистке станка.

- Постоянно следить за правильной установкой и закреплением заготовок, инструментов.

- Производить замеры размеров, снимать и закреплять детали только после остановки шпинделя.

- Постоянно следить за стружкой, периодически очищать станок, рабочего места. Не класть детали, инструмент на переднюю бабку и другие части станка.

3.3.3 Требования безопасности после окончания работы

После окончания работы станочник должен:

После окончания работы станочник должен:

- выключить станок;

- убрать со станка стружку, инструмент; очистить станок от грязи;

- произвести смазку трущихся частей станка;

- привести в порядок рабочее место.

3.3.4 Требования безопасности при аварийных ситуациях

При возникновении аварийных ситуаций необходимо в первую очередь обесточить оборудование, вырубить рубильник; немедленно поставить в известность мастера и диспетчера.

При возникновении пожара все работающие должны принять меры к тушению средствами пожаротушения, которые имеются на участке; сразу вызвать пожарную команду, подать звуковые сигналы оповещения.

При поражении человека электрическим током необходимо пострадавшего освободить от действия тока; при отсутствии признаков жизни – делать массаж сердца и искусственное дыхание. При любых травмах необходимо вызвать к пострадавшему врача или отправить его в медпункт после оказания первой медицинской помощи.

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

В условиях рыночной экономики основной целью деятельности предприятия является достижение максимального экономического результата – прибыли. Финансовый контроль за деятельностью предприятия является жизненно важным. Большинство затрат, связанных с деятельностью предприятия, регистрируются в отчетах и предоставляются руководству. Знание и анализ этих затрат оказывает большую помощь в успешном руководстве предприятия.

На большинстве предприятий, занимающихся производством и обслуживанием, затраты на удовлетворение ожиданий потребителя в области качества составляют значительные суммы, поэтому представляется логичным, что затраты на качество должны быть выявлены, обработаны и представлены руководству подобно другим затратам. К сожалению, многие руководители не имеют возможности получать наглядную информацию об уровне затрат на качество просто потому, что в компании нет системы для их сбора и анализа, хотя регистрация и подсчет затрат на качество — не сложная процедура. Определенные один раз, они обеспечат руководство дополнительным мощным инструментом управления.

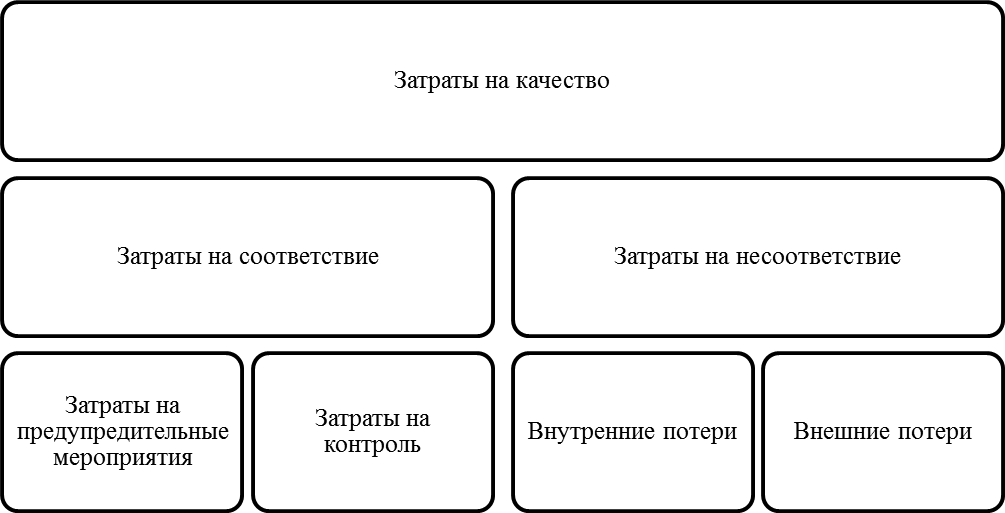

Под затратами на качество следует понимать все затраты, произведенные для удовлетворения установленных потребителем требований к качеству продукции или услуг. Затраты на улучшение качества – это затраты, направленные на удовлетворение предполагаемых требований потребителя. Существует несколько классификаций затрат на качество. Самый известный из них – подход Джурана – Фейгенбаума. В соответствии с этим подходом затраты подразделяются на четыре категории:

- затраты на предупредительные мероприятия - это затраты на предотвращение самой возможности возникновения дефектов, т.е. затраты,

направленные на снижение или полное предотвращение возможности появления дефектов или потерь;

- затраты на контроль ‑ затраты на определение и подтверждение достигнутого уровня качества;

- внутренние потери (затраты на внутренние дефекты) ‑ затраты, понесенные внутри организации (т.е. до того, как продукт был продан потребителю), когда запланированный уровень качества не достигнут;

- внешние потери (затраты на внешние дефекты) ‑ затраты, понесенные вне организации (т.е. после того, как продукт был продан потребителю), когда запланированный уровень качества не достигнут.

Сумма всех этих затрат дает общие затраты на качество.

Другую, по сути похожую классификацию затрат на качество предложил Ф. Кросби. Он предлагал разделить затраты на качество на две категории:

- затраты на соответствие – все затраты, которые необходимо понести, чтобы сделать все правильно с первого раза;

- затраты на несоответствие – все затраты, которые приходится нести из-за того, что не все делается правильно с первого раза [21].

Рисунок 4.1 – Классификация затрат на качество