Выбор технологического оборудования

8. Технологическое оборудование и средства оснащения

Выбор технологического оборудования

Металлорежущие станки являются основным видом технологического оборудования машиностроительных заводов.

Выбор технологического оборудования (станков) определяется:

– способом обработки;

– точностью и качеством обрабатываемой поверхности;

– габаритными размерами заготовок, размерами обрабатываемых поверхностей и массой заготовок;

– мощностью, потребляемой на резание;

– экономически целесообразной производительностью в соответствии с типом производства;

– стоимостью станка.

В качестве классификационных признаков могут быть приняты: технологический метод обработки, характер применяемого режущего инструмента, степень концентрации операций, степени универсальности и автоматизации и др.

Все станки в зависимости от вида обработки делятся на 10 групп, а каждая группа на 10 типоразмеров (десятичная система классификации).

В основу деления положены следующие признаки:

- технологическое назначение;

- расположение главных органов;

- количество главных органов,

- степень автоматизации.

По комплексу признаков разработана полная классификация металлорежущих станков. В ней девять групп: 1 – токарные; 2 – сверлильные и расточные; 3 – шлифовальные, полировальные, доводочные и заточные; 4 – электрофизические и электрохимические; 5 – зубо- и резьбообрабатывающие; 6 – фрезерные; 7 – строгальные, долбежные и протяжные; 8 – отрезные; 9 – разные.

Каждая группа может включать 10 типов станков. Так, станки первой группы (токарные) могут быть: одношпиндельные автоматы (1 тип), многошпиндельные автоматы (2 тип), токарно-револьверные (3 тип) и т.д.

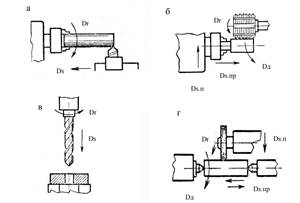

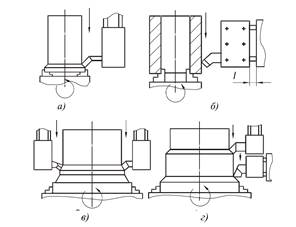

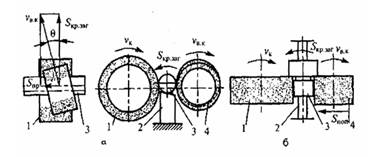

Рис. 6.1. Классификация станков по характеру применяемого инструмента

В зависимости от характера применяемого инструмента станки подразделяют на работающие однолезвийным инструментом (рис. 6.1,а) и многолезвийным (рис. 6.1,б), осевым (рис. 6.1,в) и абразивным (рис. 6.1,г).

По степени концентрации операций, выполняемых на станке, они могут быть одноинструментальными (рис.6.2,а), многоинструментальными (рис.6.2,б) и многопозиционными (рис. 6.1,в). Обработка на многоинструментальных станках обеспечивает повышение производительности за счет одновременного процесса резания несколькими инструментами. Многопозиционные металлорежущие станки позволяют устанавливать и обрабатывать на них сразу несколько деталей.

Рис. 6.2. Классификация станков по степени концентрации операции:

I – загрузочная позиция , II -VI – обрабатывающие позиции

По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы и станки с программным управлением.

По точности изготовления установлены пять классов станков: Н – нормальной, П – повышенной, В – высокой, А – особо высокой точности, С – особо точные (прецизионные). Станки классов точности В, А и С обеспечивают требуемую точность изготовления только при эксплуатации их в термоконстантных цехах, где поддерживаются постоянные температура и влажность.

По степени специализации металлорежущие станки подразделяются:

1) на станки широкого назначения (универсальные станки), с широким диапазоном скоростей, подач и размеров обрабатываемых деталей. Целесообразно применять в единичном и мелкосерийном производстве.

2) станки высокой производительности – автоматы и полуавтоматы, имеющие большие ограничения по размерам обрабатываемых деталей, по скорости и подачам. Целесообразно применение в серийном и массовом производстве.

3) специализированные станки – агрегатные станки, приспособленные для обработки определенной уникальной детали. Целесообразно применение в серийном и массовом производстве.

4) специальные станки, которые проектируются и изготавливаются для обработки определенной детали на одной операции. Станки этой группы очень высокой точности, производительности, автоматизации и стоимости. Целесообразно применение в массовом производстве.

Все модели станков обозначают цифрами и буквами. Первая цифра означает его группу, вторая – тип. Следующие одна или две цифры характеризуют один из основных параметров станка – высоту центров для токарных станков, диаметр стола для карусельных, максимальный размер обрабатываемого отверстия для сверлильных и т.п. Для станков с числовым программным управлением (ЧПУ) дополнительно в обозначении вводится буква Ф с последующей цифрой, характеризующей систему ЧПУ. Например, модель 16К20Ф3 относится к группе токарных станков, тип – токарно-винторезные с высотой центров 200 мм, буква К означает модификацию основной модели, Ф3 – станок с контурной системой ЧПУ.

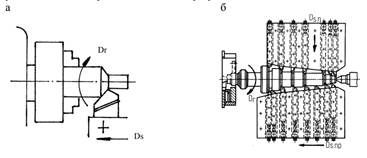

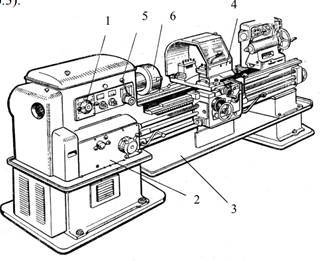

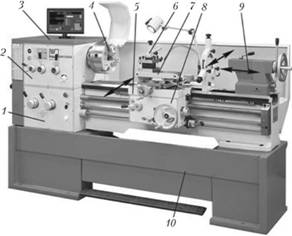

Несмотря на обширное разнообразие групп и типов станков, можно отметить основные узлы, имеющиеся в любой модели оборудования, что видно на примере наиболее распространенного токарно-винторезного станка (рис. 6.3).

Рис. 6.3. Токарно-винторезный станок:

1 – коробка скоростей; 2- коробка подач; 3 – станина; 4 – узел инструмента (суппорт);

5 – рукоятка управления; 6 – приспособление для закрепления заготовки (патрон)

Коробка скоростей обеспечивает заготовке (или инструменту) необходимую скорость главного движения Dr. Регулирование скорости может быть ступенчатым или бесступенчатым.

Коробка подач, в свою очередь, обеспечивает требуемые значения величин подач, т.е. скорости движения подачи Ds инструменту или заготовке.

Станина является базовой деталью станка, создающей его основу и определяющей взаимное расположение всех узлов станка.

Узел инструмента (в данном случае – суппорт с резцедержавкой) определяет его расположение и характер движения по отношению к обрабатываемой заготовке.

На станке должны быть размещены рукоятки управления, предназначенные для пуска и останова отдельных механизмов и всего станка, включения требуемых подач и частот вращения заготовки или инструмента, и т.п.

Закрепление заготовки осуществляют в сменном приспособлении, устанавливаемом на станке. Для токарных станков часто используют трехкулачковый самоцентрирующий патрон.

Степень автоматизации металлорежущих станков существенно влияет на уровень их производительности. При использовании универсальных станков с ручным управлением удельный вес машинного времени (времени резания) составляет 20-30% общего времени обработки. Это означает, что, имея машину (станок), значительную часть затрат времени и труда на изготовление изделий выполняет человек.

Применение специальных и специализированных станков, полуавтоматов и автоматов позволяет повысить долю машинного времени до 70-80% и на их основе создавать автоматические линии. Автоматическая линия представляет собой ряд согласованно работающих автоматически управляемых станков, транспортных устройств и контрольных механизмов (приборов), посредством которых без участия человека выполняются операции обработки, межоперационного перемещения полуфабриката и контроля.

По массе и габаритам станки делятся:

1) на обычные;

2) крупные;

3) тяжелые;

4) уникальные.

4. Классификация по точности.

На основания технологического способа обработки выбирают группу и тип металлорежущего станка (токарный, сверлильный, шлифовальный, зубофрезерный, фрезерный, протяжной и т. п.). Типоразмер станка определяется с учетом габаритных размеров (d и l – для токарных, сверлильных, шлифовальных; В и l – фрезерных, строгальных и плоскошлифовальных) и конфигурации обрабатываемой заготовки.

Выбор типа станка, прежде всего, определяется его возможностью обеспечить точность размеров, формы, расположения и качество поверхности, если эти требования можно обеспечить на различных станках, то определенный станок выбирается из следующих соображений:

1) соответствие станка габаритам обрабатываемой детали;

2) соответствие станка по производительности принятому типу производства;

3) рациональное использование станка по режимам резания и полное использование по мощности;

4) реальная возможность приобретения станка.

Если для разрабатываемой операции возможно применение станков двух разных моделей, которые обеспечивают равные технологические показатели обработки (производительность, точность, шероховатость, режимы и т.п.), то в этом случае следует сравнить технико-экономические показатели разработанных технологических вариантов с применением различных станков и выбрать оптимальный.

После выбора режимов резания и нормирования операции следует подтвердить целесообразность выбранного оборудования расчетами коэффициентов использования станка по времени и по мощности:

ηо = То / Тшт – коэффициент использования оборудования по времени;

То – основное время;

Тшт – штучное время.

Коэффициент использования оборудования по времени должен стремиться к 1, это значит, что меньшую часть составляет вспомогательное и дополнительное время, т.е. выше механизация и автоматизация операции.

ηN = Nрез / N шп – коэффициент использования оборудования по мощности;

Nрез – мощность, затрачиваемая на резание в кВт;

Nшп – мощность на шпинделе станка;

Nшп = Nдв η;

η – КПД станка;

Коэффициент использования оборудования по мощности должен стремиться к 1, чтобы обеспечить хорошее использование электроэнергии.

Токарные станки

На токарных станках выполняют черновую, получистовую и чистовую обработку поверхностей заготовок.

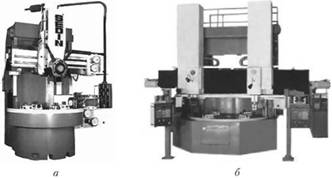

По технологическому назначению станки токарной группы делят на токарно-винторезные (рис. 11.13), токарно-револьверные (рис. 11.14), карусельные (рис. 11.15), многорезцовые, одно- и многошпиндельные автоматы и др.

Рис. 11.13. Универсальный токарно-винторезный станок

Рис. 11.14. Токарно-револьверный станок

Рис. 11.15. Токарно-карусельные станки:

а – одностоечный: б – двухстоечный

На вертикальных полуавтоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на других типах токарных станков – горизонтальную.

Остановимся кратко на описании особенностей основных типов станков.

Универсальные токарно-винторезные станки (рис. 11.17). В состав токарно-винторезного станка входят следующие основные узлы и механизмы: коробка подач 1; панель управления коробкой скоростей 2; передняя бабка со шпинделем 3; поворотный четырехпозиционный резцедержатель 5; продольный суппорт 6; поперечная каретка, обеспечивающая поперечную подачу и подачу под углом к оси вращения заготовки 7; фартук 8 (в нем смонтированы механизмы, преобразующие вращательные движения ходового валика и винта в поступательные движения); задняя бабка 9. Все узлы и механизмы компонуются на жесткой станине 10. Механизм подачи сообщает движение суппорту по четырем кинематическим цепям: винторезной, продольной и поперечной подач, быстрого перемещения. Механизм коробки подач позволяет получить необходимую скорость продольной и поперечной подач. Шпиндель передней бабки комплектуется, как правило, кулачковым патроном 4, в котором устанавливают и фиксируют обрабатываемую заготовку. Задняя бабка 9 предназначена для поддержания обрабатываемых заготовок малой жесткости, а также для крепления режущего инструмента: сверл, зенкеров, разверток, метчиков. Конструкцией предусмотрена возможность поперечного смещения, что позволяет обрабатывать пологие конусы.

Рис. 11.17. Основные узлы токарно-винторезного станка

Токарно-револьверные станки. Токарно-револьверные станки (см. рис. 11.14) предназначены для изготовления деталей сложной формы из прутков и штучных заготовок, требующих при обработке последовательного выполнения разнообразных операций. Они отличаются от токарно-винторезных отсутствием задней бабки, вместо которой установлен револьверный суппорт, и на нем смонтирована револьверная головка вертикального, горизонтального или наклонного расположения. В револьверных станках отсутствуют ходовые винты. В гнездах револьверной головки можно закрепить одновременно резцы, сверла, зенкеры, развертки, метчики, плашки и т.д.

У револьверных станков обычно механизируют зажим, подачу прутка и движение суппортов. Современные станки (см. рис. 11.16) имеют значительный уровень автоматизации и функциональных возможностей. Наиболее рационально применять их в серийном производстве.

Карусельные станки. Токарно-карусельные станки обычно применяют для обработки концентрических деталей с большими габаритами и массой, установка и закрепление которых на вертикальных планшайбах и в патронах горизонтальных токарных станков затруднены или невозможны.

Обрабатываемая деталь крепится к планшайбе с помощью болтов, скоб или угольников.

Планшайба – это металлический стол, в котором сделаны сквозные прорези разной длины и нарезное отверстие для закрепления на шпинделе станка.

На токарно-карусельных станках планшайба совершает вращательное главное движение вокруг вертикальной оси с частотой в пределах 1,6–80 мин-1. Движение подачи сообщается инструменту.

Станки выпускают двух разновидностей: одностоечные (см. рис. 11.15, а) – с диаметром планшайбы до 1,6 м и двухстоечные (см. рис. 11.15, б), на которых можно обрабатывать детали диаметром до 24 м. Станками управляют с пульта управления.

Токарно-карусельные станки с ЧПУ позволяют автоматизировать обработку и в 2 – 2,5 раза повысить производительность труда. Схемы точения цилиндрических поверхностей приведены на рис. 11.6.

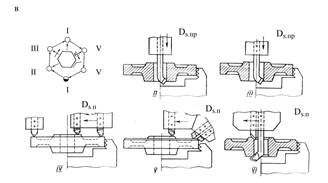

Рисунок 11.6 – Схемы обработки на токарно-карусельных станках

Токарно-многорезцовые станки рассчитаны (как и револьверные) на повышение производительности труда путем совмещения переходов операций и автоматического получения операционных размеров. Эти станки предназначены для обработки (в патроне или в центрах) заготовок деталей типа ступенчатых валов, блоков шестерен, валов-шестерен, фланцев, шкивов и т.п. в условиях среднесерийного и крупносерийного производства.

Токарно-многорезцовые станки и копировальные полуавтоматы имеют два суппорта, работают в полуавтоматическом цикле. Они, как правило, одношпиндельные с горизонтальной и вертикальной компоновками. Обычно на многорезцовых станках обрабатывают заготовки диаметром до 500 мм, длиной до 1500 мм.

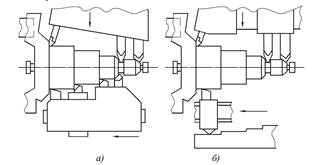

Настройка резцов (рис. 11.7) производится так, чтобы обработка всех участков вала заканчивалась одновременно.

Рисунок 11.7 – Схемы наладок многорезцовых станков: a – без копира; б – по копиру

Основное время рассчитывают для резца, который обтачивает наиболее длинную поверхность (или в совокупности по двум и более поверхностям, образующим общую длину обработки).

Пример обработки одновременно 2-х заготовок зубчатых колес на токарном многорезцовом станке представлен на рис. 7.6

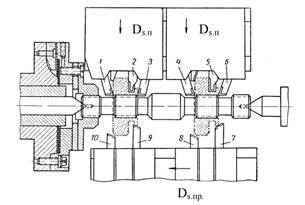

Рис. 7.6. Схема обработки 2-х заготовок зубчатых колес на токарном многорезцовом станке:

1–6 – подрезные резцы; 7 –10 – проходные резцы

Токарно-винторезные (ГОСТ 18097–93)

Для выполнения токарных работ в центрах, цанге, патроне, планшайбе и нарезания метрической, дюймовой и модульной резьб.

| Основные технические характеристики | Модель | ||||

| 1М61П; 16А16П; 16Б16П; 16Б16Т1; 16Д16А | 16К20; 16Д20; 16К20П; 16В20; 1В62Г | 16К25; 16Д25; 1В625 | 1М63Б; 16К30П; 16ТВ30 | ||

| Максимальный диаметр обрабатываемого изделия, мм | над станиной | 320 | 400 | 500 | 630 |

| над суппортом | 160 | 220 | 250 | 350 | |

| Максимальный диаметр обрабатываемого прутка, мм | 34 | 45 | 50 | 70 | |

| Максимальная длина обрабатываемого изделия, мм | 710 | 630 - 1400 | 2000 | 2800 | |

| Число оборотов шпинделя в минуту, об/мин | 35-1200 (регулируется бесступенчато) | 12,5 - 2000; 16; 20; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 315; 400; 630; 800; 1000; 1250; 1600; 2000 | 12,5 - 1600; 16; 20; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 315; 400; 630; 800; 1000; 1250; 1600 | 6,3 - 1600; 12,5; 16; 20; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 315; 400; 630; 800; 1000; 1250; 1600 | |

| Подача, мм/об | продольная | 0,08 – 1,2 | 0,05 – 2,8 (0,05; 0,06; 0,070; 0,085; 0,10; 0,12; 0,14; 0,17; 0,20; 0,24; 0,28; 0,34; 0,40; 0,48; 0,57; 0,68; 0,81; 0,96; 1,11; 1,36; 1,62; 1,93; 2,38; 2,80) | 0,055 – 1,2 | |

| поперечная | 0,04 – 0,60 | 0,025 – 1,40 (0,025; 0,030; 0,035; 0,040; 0,050; 0,060; 0,070; 0,085; 0,10; 0,12; 0,14; 0,17; 0,20; 0,24; 0,275; 0,34; 0,405; 0,48; 0,55; 0,68; 0,81; 0,915; 1,19; 1,40) | 0,023 – 0,05 | ||

| Сечение резца, h x b, мм | 22 х 25 | 25 х 25 | 25 х 25 | 32 х 25 | |

| Конус Морзе пиноли задней бабки | 4 | 5 | 5 | 6 | |

| Диаметр патрона, мм | 200 | 250 | 250 | 320 | |

| Мощность электродвигателя привода главного движения, кВт | 2,8/4,0/4,6 | 10/11 | 11 | 13/17/22 | |

| Габаритные размеры, L х B, м | 2,15 х 0,87 2,0 х 1,90 | 2,81 х 1,16 2,50 х 1,19 | 2,5/2,8/3,2/ 3,8 х 1,24; | 4,15/4,75/ 5,55 х 2,01 | |

| Цена, руб | 469168 | 435000 | 475000 | 850000 | |

Токарно-револьверные (ГОСТ 3179–72)

Для обработки деталей из прутка и штучных заготовок в мелкосерийном и серийном производстве.

| Основные технические характеристики | Модель | |||||||

| Горизонтальная ось револьверной головки | Вертикальная ось револьверной головки | |||||||

| 1Д316П | 1Д325П | 1Г340 1Г340П | 1Е316П | 1В340 1Е340П | 1Е365БП | |||

| Максимальный диаметр обрабатываемого изделия, мм | над станиной | 250 | 320 | 400 | 250 | 400 | 500 | |

| над суппортом | 80 | 120 | 200 | 80 | 200 | 280 | ||

| Максимальный диаметр обрабатываемого прутка, мм | 16 | 25 | 40 | 16 | 40 | 80 | ||

| Максимальная длина обрабатываемого изделия, мм | 3000

| |||||||

| Число позиций (инструментов) револьверной головки, шт | 12 | 16 | 16 | 6 | 8 | 6 | ||

| Диаметр отверстия револьверной головки для крепления инструмента, мм | Ø 20 - 6 Ø 30 - 6 | Ø 20 - 8 Ø 30 - 8 | Ø 30 | Ø 20 | Ø 30 | Ø 60 | ||

| Число оборотов шпинделя в минуту, об/мин | 200; 315; 400; 500; 630; 800 | 100; 160; 200; 315; 400; 500; 630; 800; 1000 | 45 - 2000 | 100; 160; 200; 315; 400; 500; 630; 800; 1000; 1600; 2000; 4000 | 45 - 2000 | 31,5; 40; 50; 63; 80; 100; 160; 200; 315; 400; 500; 630; 800; 1000; 1600; 2000; | ||

| Подача, мм/об | продольная | 0,04 – 0,4 | 0,04 – 0,5 | 0,035 – 1,6 | 0,04 – 0,4 | 0,05 – 1,6 | 0,05 – 3,2 | |

| поперечная | 0,04 – 0,4 | 0,028 – 0,315 | 0,02 – 0,8 | 0,04 – 0,4 | 0,025 – 0,8 | 0,025 – 1,6 | ||

| Мощность электродвигателя привода главного движения, кВт | 1,7 | 3,7 | 6,0 | 1,7 | 6,0 | 15 | ||

| Габаритные размеры, L х B, м | 3,7 х 0,94 | 4,15 х 1,0 | 2,8 х 1,2 | 3,6 х 0,75 | 2,8 х 1,2 | 4,4 х 1,52 | ||

| Цена, руб | 413000 | 272520 | 267400 | 513950 | 660000 | |||

Расточные станки

Станок предназначен для сверления, зенкерования, развертывания, растачивания, нарезания резьбы, обтачивания цилиндрических поверхностей и торцов, фрезерования. Наиболее распространены универсальные горизонтально-расточные станки. Для выполнения ряда операций используют алмазно-расточные станки и координатно-расточные станки.

Расточные станки имеют два рабочих движения: вращение инструмента (главное движение) и перемещение инструментов или заготовки (движение подачи).

В отличие от растачивания на токарных станках (при котором вращается заготовка) на расточных вращательное движение Dr сообщается инструменту, поступательное Sпр – либо заготовке (рис. 11.40, а, б, г), либо инструменту (рис. 11.40, в). При этом резец крепится в специальной расточной головке, обеспечивающей большие возможности при настройке инструмента. Некоторые конструкции головок показаны на рис. 11.41.

Рис. 11.40. Схемы обработки заготовок на горизонтально-расточных станках:

а – растачивание отверстия большого диаметра и малой длины; б – обтачивание наружной цилиндрической поверхности; в – подрезание торцов; г – одновременное растачивание двух соосных отверстий; 1 – радиальный суппорт планшайбы; 2 – резец; 3 – деталь; 4 – державка; 5 – подшипник задней стойки; 6 – стол станка

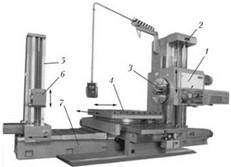

Универсальный расточной станок (рис. 11.42) имеет горизонтальный шпиндель 3, смонтированный в бабке 1. Бабка перемещается вверх и вниз по неподвижной передней стойке 2. На общей станине 7 смонтированы передняя 2 и задняя 5 стойки, стол 4. В шпиндельной бабке расположены коробки скоростей и подач. Шпиндельный узел 3, обеспечивающий станку широкую универсальность, состоит из полого шпинделя, несущего планшайбу с расточным резцом (главное движение), и внутреннего расточного шпинделя, перемещающегося в осевом направлении (движение подачи). Задняя стойка 5 с подшипником 6 предназначена для поддерживания длинных расточных оправок. Подшипник 6 перемещается по задней стойке 5 синхронно со шпиндельной бабкой 1, сохраняя соосность со шпинделем.

Рис. 11.42. Двухстоечный координатно-расточной станок:

1 – шпиндельная бабка; 2 – передняя стойка; 3 – шпиндель; 4 – стол; 5 – задняя стойка; 6 – подшипник; 7 – станина

Поворотный стол передвигается параллельно оси шпинделя (продольное перемещение) и по направляющим каретки перпендикулярно его оси (поперечное перемещение). Наличие планшайбы с радиальным суппортом и внутреннего шпинделя, имеющих раздельные приводы, использование различных приспособлений значительно расширяют технологические возможности станка (например, совмещение переходов).

Горизонтально-расточные (ГОСТ 7058–84).

Координатно-расточные (ГОСТ 30175–94).

Для обработки чистовых операций с точными отверстиями, связанными между собой точными координатами.

| Основные технические характеристики | Модель | |||||

| Горизонтально-расточные | Координатно-расточные | |||||

| 2А614 2Н614 | 2Н615 | 2620Г 2А620-1 | 2421 | 2431; 2431С | ||

| Рабочая поверхность стола, мм | 1000 х 1000 | 1000 х 1120 | 1120 х 1250 | 250 х 360 | 320 х 560 | |

| Максимальный диаметр сверления, мм | - | - | - | 10 50 | 20 125 | |

| Максимальный диаметр обрабатываемого отверстия, мм | - | - | - | 50 | 125 | |

| Максимальная длина обрабатываемого изделия, мм | - | - | - | 200 | 230 | |

| Число оборотов шпинделя в минуту, об/мин | 10; 12,5 - 1600 | 20 - 1600 | 12,5 - 1600 | 6,3; 10; 12,5 - 3150 | 80 - 3150 | |

| Подача шпинделя, мм/об | - | - | - | 0.,015 – 0,06 | 0,02 – 0,2 | |

| Подача стола (вдоль и поперек), мм/об | - | - | - | - | 22 - 600 | |

| Конус Морзе шпинделя | - | - | - | 2 | 3 | |

| Мощность электродвигателя привода главного движения, кВт | 10 | 10 | 11 | 1,0 | 2,2 | |

| Габаритные размеры, L х B, м | 4,88 х 3,98 | 4,88 х 3,98 | 6,10 х 3,05 | 1,95 х 1,65 | 3,04 х 2,64 | |

| Цена, руб | 49200 | 49200 | 227140 | 432000 | 984000 | |

Фрезерные станки

Фрезерная группа станков включает: вертикально- и горизонтально-фрезерные консольные, вертикальные бесконсольные, консольные широкоуниверсальные, продольно-фрезерные, непрерывного действия (барабанного и карусельного), копировальные и гравировальные; шпоночно-фрезерные, резьбо-фрезерные и др.

К консольным фрезерным станкам относятся горизонтально-, вертикально- и универсально-фрезерные. Они получили свое название от консольного кронштейна (консоли), перемещающегося по вертикальным направляющим станины станка и служащего опорой для горизонтальных перемещений стола.

Схема горизонтально-фрезерного станка приведена на рис. 11.48. Станок может работать цилиндрическими, дисковыми и торцевыми фрезами.

Рис. 11.48. Горизонтальный консольно-фрезерный станок:

1 – шпиндель; 2 – хобот; 3 – поддержка; 4 – вертикальные направляющие; 5 – стол; 6 – каретка; 7 – консоль; 8 – станина

Он состоит из станины 8, в которой размещена коробка скоростей. По вертикальным направляющим 4, смонтированным на станине, перемещается консоль 7. На ней смонтирована каретка 6, а на каретке – стол 5. На нем крепят заготовку, которая с помощью механизмов стола получает подачу в трех направлениях – продольном, поперечном и вертикальном. Коробка подач размещена внутри консоли. В верхней части станины расположен хобот 2, по направляющим которого перемещается подвеска. Шпиндель 1 расположен горизонтально и получает вращение.

Универсально-фрезерные станки отличаются от горизонтально-фрезерных тем, что у них шпиндельная головка может осуществлять поворот относительно горизонтальной оси. Пример универсально-фрезерного станка показан на рис. 11.49.

Рис. 11.49. Универсально-фрезерный консольный станок

На вертикально-фрезерных станках шпиндель расположен вертикально, т.е. перпендикулярно рабочей плоскости стола (рис. 11.50).

Рис. 11.50. Вертикальный консольно-фрезерный станок:

1 – вертикальная стойка; 2 – головка; 3 – шпиндель; 4 – стол; 5 – каретка; 6 – консоль; 7 – станина

Этот станок также состоит из станины 7, в которой смонтирована коробка скоростей. Шпиндельная головка 2 находится в верхней части станины, она может поворачиваться вокруг горизонтальной оси. Заготовку размещают на столе 4 смонтированном на консоли 6. Она может совершать движение подачи в трех плоскостях. В консоли смонтирована и коробка подач.

В отличие от консольных фрезерных станков, где деталь закрепляют на консольно установленном столе, испытывающем значительные изгибающие нагрузки, у бесконсольных станков стол смонтирован непосредственно на станине.

Вертикальные бесконсольно-фрезерные станки (рис. 11.51) используют для обработки деталей большой массы и размеров. Стол 2 продольно перемещается вдоль горизонтальных направляющих салазок, которые поперечно перемещаются по направляющим станины 1. Шпиндельная головка 4 вертикально перемещается по стойке 3.

Рис. 11.51. Вертикальный бесконсольно-фрсзерный станок:

1 – станина; 2 – стол; 3 – вертикальная стойка; 4 – шпиндельная головка

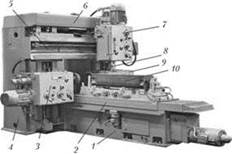

Продольно-фрезерные станки также используют для обработки заготовок большой массы и размеров. Они бывают одно- и двухстоечные. На рис. 11.52 показан двухстоечный продольно-фрезерный станок.

Рис. 11.52. Продольно-фрезерный станок:

1 – станина; 2 – стол; 3, 9 – горизонтальные шпиндельные головки; 4, 8 – стойки; 5 – траверса; 6 – поперечина; 7 – вертикальный шпиндель; 10 – обрабатываемая заготовка

На станине 1 смонтированы стойки 4 и 8, которые скреплены сверху поперечиной 6. По их направляющим может перемещаться траверса 5, на которой установлена фрезерная головка 7 с вертикальным шпинделем. Головка в свою очередь может перемещаться по направляющим траверсы. На направляющих стойках смонтированы две горизонтальные шпиндельные головки 3 и 9.Фрезерные головки поворотные. Обрабатываемую заготовку 10 закрепляют на столе 2.

Она получает только продольное перемещение, что является особенностью этих станков.

Главным движением является вращение шпинделей. Каждая фрезерная головка имеет индивидуальный привод. Во время работы станка траверса зажимается на стойках. Движение вертикальной подачи боковых (горизонтальных) головок осуществляется от одного регулируемого электродвигателя, подача вертикальных головок – от индивидуальных регулируемых электродвигателей. Траверса перемещается от самостоятельного привода.

На станках непрерывного действия съем обработанных деталей, установка и закрепление заготовок проводятся без их остановки. Они используются для фрезерования плоских поверхностей больших партий однотипных деталей.

Фрезерные станки непрерывного действия подразделяются на карусельно-фрезерные и барабанно-фрезерные.

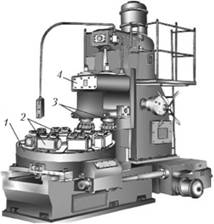

Карусельно-фрезерный станок (рис. 11.53) имеет круглый стол 1, ось которого расположена вертикально.

Рис. 11.53. Карусельно-фрезерный станок:

1 – стол; 2 – заготовки; 3 – шпиндели; 4 – фрезерная головка

Обрабатываемые заготовки 2 закрепляют на столе, который медленно непрерывно вращается. Фрезы устанавливают в двух шпинделях 3 фрезерной головки 4. Одной фрезой осуществляют черновое фрезерование, другой – чистовое. Шпиндели вращаются от электродвигателя через коробку скоростей, стол – от самостоятельного привода.

Снятие готовых деталей и установку новых заготовок проводят в загрузочной позиции без остановки станка, чем достигается значительное сокращение вспомогательного времени и повышение производительности обработки.

Барабанно-фрезерные станки применяют для одновременной обработки двух параллельных торцовых плоскостей небольших корпусных деталей, торцов валов и др. Особенностью конструкции этой разновидности станков является наличие четырех, шести или восьмигранного барабана диаметром 500–2000 мм, ось вращения которого расположена горизонтально.

Заготовки устанавливают на гранях барабана, и они медленно вращаются вместе с ним, осуществляя круговую подачу. Обработка ведется одной или несколькими фрезерными головками.

На рис. 11.54 приведена одна из конструкций барабаннофрезерного станка. На гранях барабана 4 закрепляют заготовки 2 и сообщают ему медленное вращательное движение (движение подачи). Барабан закреплен на валу 5. Каждая из двух торцовых поверхностей заготовки обрабатывается последовательно двумя фрезерными головками 3, установленными на стойках 1.

Рис. 11.54. Барабанно-фрезерный станок:

1 – стойки; 2 – заготовки; 3 – фрезерные головки; 4 – барабан; 5 – вал барабана

Приспособления для выполнения фрезерных работ отличаются большим разнообразием. Наряду с приспособлениями с ручным зажимом заготовки (например, универсально-поворотными тисками) применяют приспособления с гидравлическим или пневматическим зажимом.

Горизонтально-фрезерные консольные (ГОСТ 165–81).

Для плоскостей деталей различной конфигурации из стали, чугуна и цветных металлов цилиндрическими, дисковыми и торцовыми фрезами.

| Основные технические характеристики | Модель | ||||||

| Консольные (Ш – широкоуниверсальные) | Консольные универсальные | ||||||

| 6Т804Г; 6Р80Г; 6Т80Ш | 6Р82Г; 6Д82Г; 6Д82Ш; 6М82Ш | 6Р83Г; 6Т83Г – 1; 6Д83Ш | 6Р81Г; 6Н81; 6К81Ш | 6Т82; 6Т82-1; 6К82Г | |||

| Размеры рабочей поверхности стола (ширина, длина), мм | 200 х 800 | 320 х 1250 | 400 х 1600 | 250 х 1000 | 320 х 1250 | ||

| Расстояние от оси шпинделя до поверхности стола, мм | 50 - 350 | 50 - 450 | 30 - 450 | 50 - 370 | 30 - 400 | ||

| Наибольшие перемещения стола, мм | продольное | 500 | 950 | 1000 | 630 | 800 | |

| поперечное | 160 | 320 | 400 | 200 | 320 | ||

| вертикальное | 300 | 400 | 420 | 360 | 370 | ||

| Число оборотов шпинделя в минуту, об/мин | 20; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 630; 800; 1000; 1250; 1600 | ||||||

| Подача, мм/об | вертикальная | - | 8,3; 10; 13; 15; 20; 24; 26; 33; 42; 53; 84; 106; 140; 169; 213; 268; 337; 420 | - | - | ||

| продольная | - | 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 630; 800; 1000; 1250; 1600 | - | - | |||

| Посадочный диаметр шпинделя, мм | |||||||

| Мощность электродвигателя привода главного движения, кВт | 3,0 | 5,5 | 10,0 | 5,5 | 7,5 | ||

| Габаритные размеры, L х B, м | 1,82 х 1,88 | 1,95 х 2,22 | 2,57 х 2,25 | 1,56 х 2,05 | 2,28 х 1,97 | ||

| Цена, руб | 280000 | 890605 | 1027190 | 767295 | 738680 | ||

Вертикально-фрезерные консольные (ГОСТ 165–81).

Фрезерные широкоуниверсальные инструментальные (ГОСТ 23330–85)

Для фрезерования, сверления и растачивания деталей различной конфигурации из стали, чугуна и цветных металлов торцовыми, концевыми, фасонными и другими фрезами, расточными головками в различных плоскостях и под различными углами наклона.

| Основные технические характеристики | Модель | |||||

| Вертикально-фрезерные консольные | Широкоуниверсальные | |||||

| 6Р10: 6Н10; 6Д10 | 6Д12; 6Р12Б; 6Т12; 6Н12 | 6Т13; 6Т13 - 1 | 675П 675ВФ1; ДФ6725 | 676 676П | ||

| Размеры рабочей поверхности стола (ширина, длина), мм | 200 х 800 | 320 х 1250 | 400 х 1600 | 200 х 500 | 250 х 630 | |

| Расстояние от торца шпинделя до поверхности стола, мм | 380 | 50 - 450 | 70 - 500 | - | - | |

| Расстояние от оси шпинделя до поверхности стола, мм | - | - | - | 80 - 380 | 45 - 460 | |

|

| ||||||

| Число оборотов шпинделя в минуту, об/мин | 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 630; 800; 1000; 1250; 1600 | 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 630; 800; 1000; 1250; 1600; 2000 | ||||

| Наибольшие перемещения стола, мм | продольное | 500 | 955 | 1120 | 320 | 400 |

| поперечное | 200 | 325 | 400 | 200 | 300 | |

| вертикальное | 300 | 402 | 430 | 300 | 400 | |

| Мощность электродвигателя привода главного движения, кВт | 3,0 | 5,5 | 11,0 | 1,5 | 2,2 | |

| Габаритные размеры, L х B, м | 1,57 х 1,38 | 2,29 х 2,22 | 2,57 х 2,25 | 1,10 х 1,17 | 1,20 х 1,22 | |

| Цена, руб | 114165 | 750755 | 390000 | 821870 | 821870 | |

Сверлильные станки

Сверлильные станки бывают: настольные, вертикально-сверлильные одно- и многошпиндельные, радиально-сверлильные, горизонтально-сверлильные, сверлильно-центровальные. Пример вертикально-сверлильного станка показан на рис. 11.35. Радиально-сверлильный станок, показанный на рис.11.36, используют для изготовления отверстий в деталях больших размеров, например корпусных деталей.

Рис. 11.35. Вертикально-сверлильный станок

Рис. 11.36. Радиально-сверлильный станок

Требуемые исполнительные движения формообразования при сверлении, зенкеровании и развертывании обеспечиваются исполнительными кинематическими цепями сверлильного станка – совместно вращательным и поступательным движением инструмента.

В зависимости от свойств материала заготовки, конструкции инструмента, режимов обработки сверление проводят как без охлаждения, так и с охлаждением.

Вертикально-сверлильные (ГОСТ 370–93, ГОСТ 21611–82).

Радиально-сверлильные (ГОСТ 98–83, ГОСТ 1222–80).

Для сверления, зенкерования, развертывания отверстий, нарезания резьбы метчиком и подрезания торцев ножами.

| Основные технические характеристики | Модель | ||||

| Вертикально-сверлильные | Радиально-сверлильные | ||||

| 2Н118-1 | 2Г125; 2Н125-1 МН-25 | 2Н135-1; 2Г135Л | 2К52-1; 2К52Т1 | 2А554 | |

| Максимальный диаметр сверления, мм | 18 | 25 | 35 | 25 | 50 |

| Вылет шпинделя, мм | 220 | 250 | 300 | 300 - 800 | 1600 |

| Максимальный ход шпинделя, мм | 150 | 200 | 300 | 250 | 400 |

| Размеры рабочего стола, мм | Ø 320 | 400 х 500 | 630 х 550 | ||

| Число оборотов шпинделя в минуту, об/мин | 180; 255; 360; 500; 715; 1000; 1420; 2000; 2800 | 96; 135; 192; 270; 384; 540; 768; 1080; 1360 | 68; 96; 135; 192; 270; 384; 540; 768; 1080 | 63; | 12,5; 16; 20; 31,5; 40; 50; 63; |

| 80; 100; 125; 160; 200; 315; 400; 630; 800; 1000; 1250; 1600 | |||||

| Мощность электродвигателя привода главного движения, кВт | 1,5 | 2,2 | 2,2 | 1,5 | 5,5 |

| Габаритные размеры, L х B, м | 0,84 х 1,03 | 1,13 х 0,81 | 1,13 х 1,65 | 1,8 х 1,02 | 2,69 х 1,03 |

| Цена, руб | 44490 | 69700 | 120950 | 80870 | 225500 |

Протяжные станки

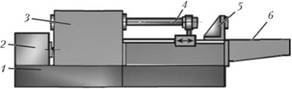

Протяжные станки отличаются простотой конструкции и эксплуатации. Типичная схема горизонтально-протяжного станка для внутреннего протягивания показана на рис. 11.70. Станок состоит из станины 1, насосной станции 2, гидроцилиндра 3, каретки 4, опорного кронштейна 5 и корыта 6.

Рис. 11.70. Схема протяжного станка:

1 – станина; 2 – насосная станция; 3 – гидроцилиндр; 4 – каретка: 5 – опорный кронштейн; 6 – корыто

Протяжку хвостовой частью вставляют в предварительно обработанное отверстие заготовки и закрепляют в патроне каретки 4. Каретка с протяжкой получает поступательное движение от штока поршня гидроцилиндра 3 – главное движение резания. Заготовка при протягивании опирается торцом на опорную поверхность кронштейна 5. Поступательное движение протяжке сообщают до тех пор, пока она не выйдет из отверстия заготовки. После окончания протягивания заготовка падает в корыто 6, протяжка извлекается из каретки 4, последняя возвращается в исходное положение (вспомогательный ход), и цикл обработки повторяется.

Диаметр протягиваемых отверстий находится в пределах 5–400 мм, длина – до 10 м. Припуск зависит от поперечного размера отверстия и для d = 10 мм составляет (порядок) 0,6 мм, для d = 90 мм – ~1,5 мм. Это обусловлено тем, что формообразование поверхности на протяжном станке осуществляется копированием формы режущих кромок зубьев инструмента.

Скорости резания зависят от материала заготовки, требуемой точности, сложности нарезаемого профиля и т.д. и ориентировочно составляют 2–6 м/мин. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01–0,2 мм/зуб.

Протяжные для внутреннего протягивания

Назначение и область применения. Для протягивания сквозных отверстий различной геометрической формы и размеров

| Основные технические характеристики | Модель | ||||

| Горизонтально-протяжные ГОСТ 16015–91 (ИСО 6480–83) | Вертикально-протяжные ГОСТ 16025–91 (ИСО 6481–81, ИСО 6779–81) | ||||

| 7505 | 7523 | 7534 | 7623 | 7633 | |

| Номинальное тяговое усилие, кН | 50 | 100 | 250 | 100 | 250 |

| Максимальная длина хода рабочих салазок, мм | 1000 | 1250 | 1600 | 1250 | 1600 |

| Диаметр отверстий в планшайбе, мм | 100 | 125 | 160 | 100 | 125 |

| Скорость рабочего хода м/мин | 1,5 – 11,5 | 1,5 – 11,5 | 1,5 – 13,0 | 1,5 – 11,4 | 1,5 – 10,1 |

| Мощность электродвигателя привода главного движения, кВт | 7,1 | 11,0 | 41,0 | 18,0 | 41,0 |

| Габаритные размеры, L х B, м | 3,75 х 0,80 | 6,34 х 2,10 | 7,20 х 2,20 | 3,20 х 1,55 | 3,95 х 1,75 |

| Цена, руб | - | - | 460000 | 552000 | 672520 |

Шлифовальные станки

Плоское шлифование осуществляют на плоскошлифовальных станках. По принципу работы они делятся на две группы: для шлифования периферией круга и для торцевого шлифования. По характеру движения различают станки с прямолинейно-возвратным и вращательным движением стола. Станок для шлифования периферией круга показан на рис. 11.110.

Рис. 11.110. Станок для плоского шлифования

Плоскошлифовальный станок с прямоугольным столом состоит из станины 1, стола 2, стойки 4, шлифовальной бабки 3 и привода стола.

Скорость резания при шлифовании существенно превосходит скорость резания при лезвийной обработке и составляет от 25–35 м/с для обычного шлифования до 60 м/с для высокоскоростного. При шлифовании скорость резания значительно превосходит скорость подачи.

Метод шлифования обеспечивает точность обработки до 6–7-го квалитета и шероховатость обрабатываемой поверхности Ra = 1,25÷0,32 мкм для обычного, Rа = 0,38÷0,08 мкм для точного и Ra =0,08÷0,02 мкм для отделочного шлифования.

Шлифование наружных поверхностей деталей типа тел вращения производят на круглошлифовальных, торцекруглошлифовальных станках, бесцентрово-шлифовальных полуавтоматах и автоматах как высокой, так и особо высокой точности.

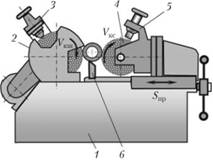

Круглошлифовальный станок (рис. 50) состоит из станины 1, стола 2, передней бабки 3 с коробкой скоростей, шлифовальной бабки 4, задней бабки 5, привода стола 6. Эти станки подразделяются на простые, универсальные и врезные. На универсальных станках каждую из бабок можно повернуть на определенный угол вокруг вертикальной оси. Простые станки снабжены неповоротными бабками. У врезных станков отсутствует продольная подача стола, и процесс шлифования ведется по всей длине заготовки широким абразивным кругом с поперечной подачей.

При наружном круглом шлифовании возвратно-поступательное движение продольной подачи осуществляется столом с закрепленной на ней заготовкой.

Круговое движение подачи заготовки производится передней бабкой шлифовального станка, а поперечное движение подачи шлифовальным кругом осуществляется вне зоны обработки на каждый ход стола. Такой способ круглого шлифования называют осциллирующим шлифованием.

Рис. 50 Круглошлифовальный станок

Шлифовальному кругу сообщается высокая частота вращения, и она тем выше, чем меньше диаметр круга. Обработка производится с продольной подачей, врезанием и шлифованием с планетарным движением круга. При планетарном движении шпиндель с кругом помимо главного движения совершает еще вращательное движение относительно оси обрабатываемого отверстия. Этот метод применяется при шлифовании заготовок больших размеров при обработке внутренних фасонных и торцевых поверхностей. Внутренние фасонные поверхности шлифуют специально заправленным кругом методом врезания.

Процесс шлифования на бесцентрово-шлифовальных станках характеризуется высокой производительностью. Заготовки обрабатывают в незакрепленном состоянии, и для них не требуется центровых отверстий.

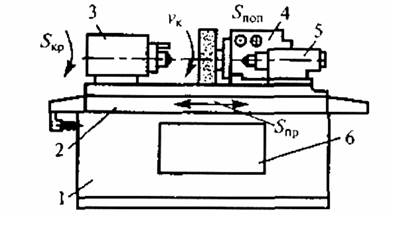

На станине 1 бесцентрово-шлифовального станка (рис. 11.107) установлены два круга: шлифующий на бабке 2 и ведущий на бабке 4.

Рис. 11.107. Схема бесцентрово-шлифовального станка

Каждый из них подвергается периодической правке с помощью механизмов 3 и 5. Заготовка вращается на ноже 6 и одновременно контактирует с обоими кругами. Чтобы заготовка перемещалась по ножу с движением продольной подачи, бабку ведущего круга поворачивают на небольшой угол.

Рис. 11.108. Станок бесцентрового шлифования

Если шлифуют заготовки с уступами, то бабку ведущего круга не поворачивают, а вся она перемещается по направляющим станины до определенного положения. Заготовку 2 (рис. 11.108) устанавливают на нож 4 между двумя кругами – шлифующим 3 и ведущим 1.

Эти круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и рабочим кругом. Вследствие этого она увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга. Перед шлифованием его устанавливают наклонно под углом 1–7° к оси вращения заготовки. Вектор скорости этого круга разлагается на составляющие, и возникает скорость движения подачи, поэтому заготовка перемещается по ножу вдоль своей оси и может быть прошлифована на всю длину. Чем больше угол, тем больше подача. Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, проходить процесс шлифования и падать в тару.

Рис. 53 . Схемы обработки на бесцентрово-шлифовальных станках: а – наружных поверхностей; б – ступенчатой формы

Перед шлифованием ведущий круг устанавливают наклонно под углом θ 1–7° к оси вращения заготовки. Вектор скорости этого круга vв.к (рис. 53 а) разлагается на составляющие, в результате чего обеспечивается продольная подача Snp. Поэтому заготовка перемещается по ножу вдоль своей оси и может быть прошлифована на всю длину. Чем больше угол θ, тем больше подача. Такие станки легко автоматизировать, установив наклонный лоток, по которому заготовки будут сползать на нож, проходить процесс шлифования и падать в тару. Заготовки ступенчатой формы или с фасонными поверхностями шлифуют методом врезания (рис. 53 б). Перед шлифованием ведущий круг отводят в сторону, заготовку кладут на нож и затем поджимают ее ведущим кругом и обрабатывают с поперечной подачей Sпоп до получения необходимого размера детали. После шлифования обработанная деталь удаляется из зоны резания выталкивателем.

Круглошлифовальные (ГОСТ 11654–90)

Для шлифования наружных и внутренних цилиндрических, конических и торцевых поверхностей методом продольного и врезного шлифования.

| Основные технические характеристики | Модель | |||||

| Универсальные | Круглошлифовальные | Торцекругло шлифовальные | ||||

| 3У10А; 3У10В; 3У10С | 3У12УА; 3У12УС | 3М151; 3М151Ф2 | 3М153; 3М153Е; 3М153У | 3Т160; 3Т160Ф2; ХШ4-12 | ||

| Максимальный диаметр устанавливаемого изделия, мм | 100 | 200 | 200 | 140 | 280 | |

| Максимальная длина обрабатываемого изделия, мм | 180 | 500 | 700 | 500 | 1000 | |

| Наибольший диаметр шлифования, мм | 25 | 60 | 200 | 140 | 280 | |

| Число оборотов детали в минуту, об/мин | 100 - 1000 | 50 - 1000 | 50 - 500 | 50 - 1000 | 30 - 750 | |

| Подача | продольная стола, м/мин | 0,030 – 2,20 | 0,050 – 5,0 | |||

| поперечная шлифовального круга, мм/дв.ход | 0,0025 (автоматическая через 0,0025) | 0,005 (автоматическая через 0,005) | ||||

| Диаметр шлифовального круга, мм | 250 | 400 | 500 - 750 | |||

| Мощность электродвигателя привода главного движения, кВт | 1,1 | 4,0 | 15,2 | 5,5 | 18,5 | |

| Габаритные размеры, L х B, м | 1,2 х 1,66 | 1,58 х 2, 21 | 4,95 х 2,40 | 2,26 х 1,92 | 2,73 х 3,31 | |

| Цена, руб | 754400 | 492000 | 562200 | 702740 | 1758400 | |

Плоскошлифовальные (ГОСТ 13135–90)

Для шлифования поверхностей различных деталей из чугуна и стали.

| Основные технические характеристики | Модель | |||||

| Горизонтальный шпиндель | Вертикальный шпиндель | |||||

| 3Е710В-1 3Д710В-1 | 3Е711В 3Е711В-1 | 3Д721В -1 | 3Д732 | 3Е756 | ||

| Размеры рабочей поверхности стола, мм | 125 х 250 | 200 х 630 | 320 х 630 | 320 х 800 | Ø 800 | |

| Наибольшие размеры шлифуемого изделия, мм | 250 х 320 | 200 х 630 | 320 х 630 | 320 х 800 | Ø 800 х 450 | |

| Частота вращения шлифовального круга, об/мин | 3340 | 2740 | 1500 | |||

| Скорость перемещения стола, м/мин | 2 – 25 | 2 – 35 | 2 – 30 | 3 - 30 | 5 - 30 | |

| Подача шлифовального круга | поперечная, мм /дв. ход | 0,5 - 30 | 0,3 – 60 | 1 - 30 | 3,2 м/мин | |

| вертикальная, мм/дв. ход | 0,002 – 0,1 (автоматически через 0,002) | 0,002 – 0,08 | 0,004 – 0,1 | - | ||

| Диаметр шлифовального круга, мм | 250 | 100 - 175 | 400 | 500 | ||

| Мощность электродвигателя привода главного движения, кВт | 1,5 | 5,5 | 5,5 | 17,0 | 55,0 | |

| Габаритные размеры, L х B, м | 1,15 х 1,15 | 2,82 х 1,92 | 2,79 х 1,99 | 4,09 х 2,20 | 2,80 х 1,64 | |

| Цена, руб | 295200 | 404670 | 590400 | 605160 | 780230 | |

Бесцентрово-шлифовальные (ГОСТ 13510–93)

Для шлифования наружных цилиндрических, конических и различных фасонных форм при обработке на проход и при обработке врезанием.

| Основные технические характеристики | Модель | ||||

| Нормальный шлифовальный круг | Широкий шлифовальный круг | ||||

| 3Е180В | 3Е182В | 3Е184Д | 3Е184ШВ | 3Е183ШВ | |

| Максимальный диаметр устанавливаемого изделия, мм | 10 | 40 | 80 | 80 | 40 |

| Максимальная длина шлифования, мм | 56 | 140 | 140 | 320 | 300 |

| Наибольший диаметр шлифования, мм | 6 | 25 | 80 | 80 | 80 |

| Частота вращения шлифовального круга, об/мин | 5730 | 2866 | 2293 | 2293 | 2866 |

| Частота вращения ведущего круга, об/мин | 7 - 300 | 15 - 200 | 12 - 150 | 12 - 150 | 15 - 200 |

| Диаметр шлифовального круга, мм | 200 | 350 | 500 | 500 | 500 |

| Наибольшая высота шлифовального круга, мм | 40 | 100 | 150 | 550 | |

| Мощность электродвигателя привода главного движения, кВт | 2,2 | 11,0 | 7,5 | 75,0 | 22,0 |

| Габаритные размеры, L х B, м | 1,35 х 1,10 | 2,94 х 2,15 | 3,40 х 2,85 | 3,00 х 1,88 | 3,28 х 2,15 |

| Цена, руб | 362440 | 840500 | 734515 | 1272190 | 1272190 |

Хонинговальные (ГОСТ 30685-2000)

Для хонингования отверстий в гильзах, блоках, шатунах двигателей внутреннего сгорания в условиях крупносерийного производства; хонингования глубоких отверстий в различных деталях

| Основные технические характеристики | Модель | |||

| Вертикальный | Горизонтальный | |||

| ОФ-20 | 3К82У | 3К83У | РТ - 621 | |

| Максимальный диаметр обрабатываемого отверстия, мм | 50 | 80 | 125 | 240 |

| Максимальный ход шпинделя, мм | 150 | 500 | 500 | 1400 - 8000 |

| Число оборотов шпинделя в минуту, об/мин | - | 100; 160; 200; 250; 315; 400; 500; 630 | 80; 100; 160; 200; 250; 315; 400; 500 | 40; 63; 80; 100; 160; 200; 250 |

| Частота вращения изделия, об/мин | - | - | - | 5,0 - 80 |

| Мощность электродвигателя привода главного движения, кВт | 3,0 | 4,0 | 7,5 | 18,5 |

| Габаритные размеры, L х B, м | 0,88 х 0,79 | 1,75 х 1,10 | 1,75 х 1,10 | - |

| Цена, руб | 479320 | 484840 | - | |