1. Анализ конструкции детали.

Содержание

Введение………………………………………………………………….2 стр.

1. Анализ конструкции детали……….………….….…………………...3 стр.

2. Предложение по выбору исходной заготовки….…………………...6 стр.

3. Назначение методов механической обработки……………………..6 стр.

4. Выбор основных видов режущего инструмент...…………………...9 стр.

5. Описание последовательности обработки поверхности детали.…10 стр.

Список литературы………………………………………………..….….11 стр.

Введение.

Основной задачей дисциплины «Технологические процессы в машиностроении» является подготовка студентов машиностроительных направлений и специальностей в области технологии производства и обработки конструкционных материалов, формообразования заготовок и деталей машин. Дисциплина «Технологические процессы в машиностроении» представляет возможность проиллюстрировать применение фундаментальных законов, методов, понятий, составляющих содержание естественнонаучного и общепрофессионального циклов дисциплин, на прикладных технологических задачах, имеющих прямое отношение к выбранным студентами направлениям образования и специальностям. Это может и должно быть сделано, поскольку изучение физических основ технологических процессов и способов важно не только для усиления фундаментальной подготовки, но и для более глубокого понимания изучаемых процессов и технологий. Кроме того, учитывалась еще одна современная тенденция – необходимость разработки методов расчета основных технологических и физических характеристик рассматриваемых технологических способов на основе применения вычислительной техники. Для решения этой задачи в настоящем учебнике за счет некоторого неизбежного сокращения технических подробностей быстро развивающихся и изменяющихся технологий усилено внимание к изучению их теплофизических и термомеханических основ. Создание и развитие технологической теплофизики показали эффективность создания общего подхода к описанию различных технологических процессов. Аналогичный подход принят и в настоящей версии преподавания дисциплины. Он основывается на современных научных представлениях в области технологической теплофизики, механики, термомеханики и на связи курса «Технологические процессы в машиностроении» с другими естественнонаучными и общепрофессиональными дисциплинами.

1. Анализ конструкции детали.

Исходные данные:

Тип производства – единичное

Материал детали - Латунь ЛС59-1 ГОСТ 15527-2004

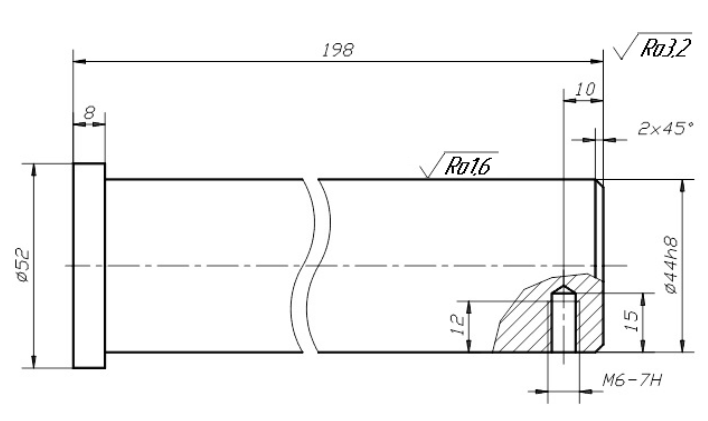

Рисунок 1. Чертеж детали.

Конструкция детали, точность размеров и шероховатость поверхностей, материал детали обеспечивают удовлетворительную обрабатываемость заготовки и надежную работу детали в течение всего ресурса работы изделия.

Форма детали не является симметричной фигурой. Не все обрабатываемые отверстия сосны.

Конструкция данной детали обеспечивает свободный вход и выход инструмента и удобство выполнения обработки, поэтому деталь является технологичной . Обрабатываемые поверхности доступны для обработки.

Деталь невозможно обрабатывать от одной базы , деталь необходимо переворачивать . Вследствие большого перепада диаметров, повышается трудоемкость и расход материала.

Возможно использование стандартного режущего инструмента , т.к. имеются стандартные поверхности.

2. Анализ технологических особенностей материала детали

Деталь изготовлена из сплава Латунь ЛС59-1. Латунь ЛС59-1 – это многокомпонентный медный сплав, химический состав которого оговаривает ГОСТ 15527-2004. Данный ГОСТ указывает, что в составе такого сплава может содержаться 57–60% меди, 37,05–42,2% цинка и 0,8–1,9% свинца. Другие химические элементы, присутствующие в сплаве ЛС59-1 в качестве примесей, могут содержаться в нем в количестве не более 0,75%.Хотя сплав данной марки относится к категории латуней, которые хорошо обрабатываются давлением, чаще всего изделия из него обрабатывают на скоростных металлорежущих станках. Из-за этого ЛС59-1 причисляют и к категории автоматных материалов. Характеристики латуни этой марки определяет свинец, который входит в ее состав в качестве легирующего элемента.

Таблица 1. Химический состав в % сплава ЛС59-1.

| Сu | Zn | Pb | P | Sb | Fe | Bi |

| Не более | ||||||

| 57-60 | 37,05-42,2 | 0,8-1,9 | 0,02 | 0,01 | 0,5 | 0,003 |

Таблица 2. Характеристика механических свойств.

| σв, MПа | δ5 (%) | r кг/м3 | E 10- 5 МПа | НВ |

| 600-700 | 4-6 | 8500 | 1.05 | 150-160 |

Латунь ЛС 59 (или ЛС59-1) отличается относительно высокой твёрдостью – HB 10-1=150-160 МПа, в то время как температура плавления сплава находится на уровне 900°C.

Поскольку этот латунный сплав изначально предназначен для обработки давлением, вид и характеристики последнего могут предопределить последующие эксплуатационные свойства латунного изделия. Так, особенности горячей деформации, а именно величины давления, могут сделать сплав твёрдым, полутвёрдым или мягким. Применение горячего отжига дополнительно придает сплаву большей коррозионной стойкости и износостойкости.

Несмотря на то, что мы имеем дело с многокомпонентным веществом, обрабатываемым давлением, основное практическое название латуни марки ЛС59 – автоматный сплав. Это объясняется присущими материалу хорошими электро - теплопроводностью. Что касается коррозионной стойкости, то после должной технологической обработки благодаря свинцу сплав ЛС59-1 становится более устойчивым к растрескиваниям, возникающим по причине повышения влажности или температуры окружающего воздуха. В этом отношении данная марка значительно превосходит сплавы Л68 и Л63.

3. Предложения по выбору исходной заготовки.

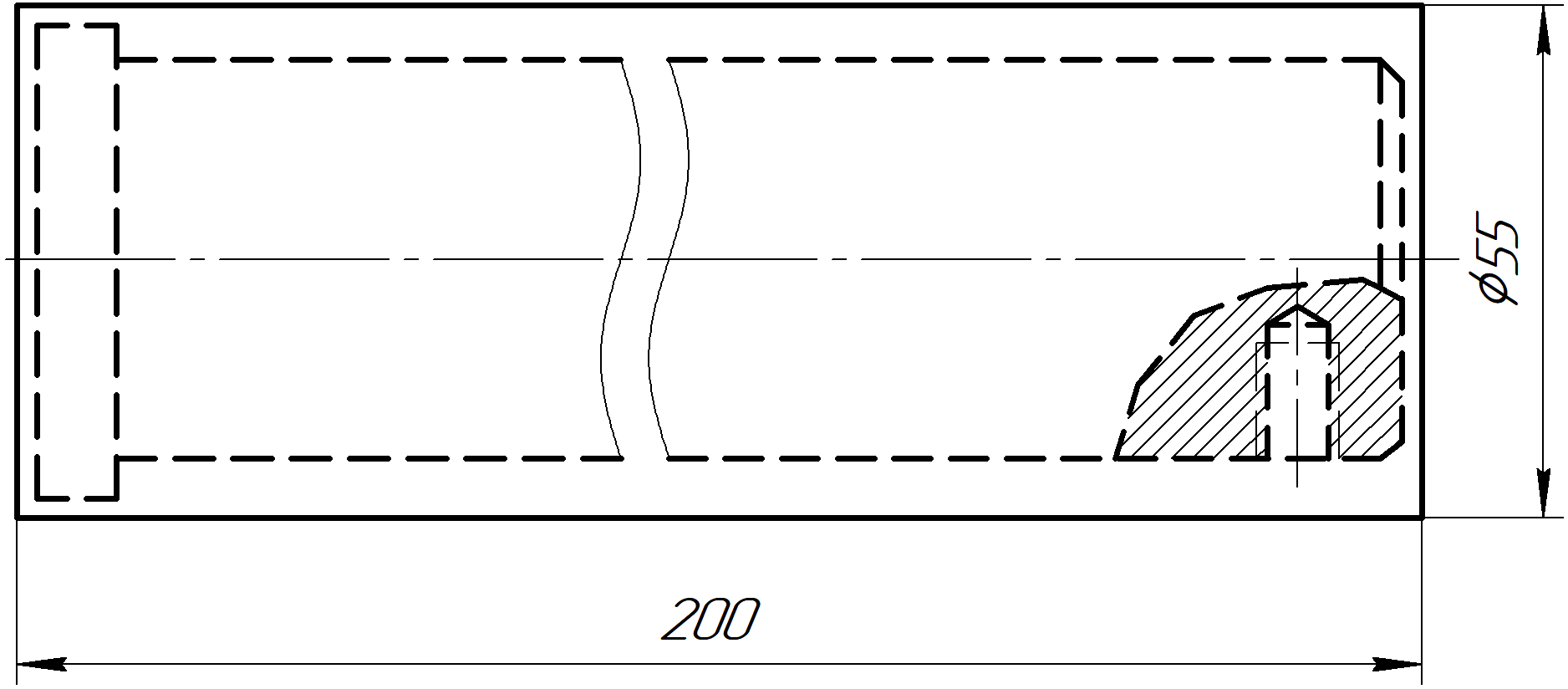

Метод получения заготовки , обеспечивающий технологичность изготавливаемой из нее детали, при минимальной себестоимости последней считается оптимальным. Так как тип производства данной детали является единичным, размеры детали ⌀52x198x⌀44 мм, форма детали не является симметричной фигурой , то предлагаю метод получения заготовки прокат –пруток ⌀55мм и длиной 200 мм (рис . 2)

Рисунок 2 . Исходная заготовка на деталь.

4. Назначение методов механической обработки.

Размер ⌀52 – подрезка торца

Размер 8 – растачивание

Размер 198 – растачивание

Размер ⌀44h8- подрезка торца , снятие фаски

Размер 10 - нахождение центра отверстия М6-7Н

Размер 15 - сверление

Размер 12- глубина нарезания резьбы

Размер 198 – шлифование

5. Выбор основных видов технологического оборудования.

Токарный станок 16к20 (рис. 3)- обработка баз( подрезка торца - размер ⌀52 – подрезка торца , размер 8 – растачивание ,размер 198 – растачивание и размер ⌀44h8- подрезка торца , снятие фаски).

.

Рисунок 3 . Токарно- винторезный станок 16к20

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Универсальный токарно-винторезный станок 16к20 по своим характеристикам относится к средним - диаметр заготовки над станиной - Ø 400 мм, РМЦ - 710, 1000, 1400, 2000 мм. Для обработки прутка в шинделе предусмотрено сквозное отверстие Ø 52 мм (максимальный диаметр прутка Ø 50 мм).

Для обработки отверстия используется Вертикально-сверлильный станок 2А125. (Рис.4)

Рисунок 4. Вертикально- сверлильный станок 2А125

Станки универсальные вертикально-сверлильные 2А125 с условным диаметром сверления 25 мм, используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцов ножами, нарезание резьб

Наличие на станке девятискоростной коробки скоростей с диапазоном регулирования 97 до 1360 оборотов в минуту, 9-скоростной коробки подач с диапазоном регулирования от 0,1 до 0,81 мм на оборот и электрореверса обеспечивает выбор нормативных режимов резания для диаметров отверстий до 25 мм при сверлении, рассверливании, зенковании, зенкеровании, развертывании, нарезке резьбы, а также допускает использование режущего инструмента, оснащенного твердым сплавом.

Для окончательной обработки детали используется круглошлифовальный станок 3Б151. (Рис. 5)

Рисунок 5 . Круглошлифовальный станок 3Б151.

Станки предназначены для наружного шлифования цилиндрических изделий и пологих конусов.

Станки моделей ЗБ151 и ЗБ161 не имеют гидравлического механизма врезания. Они предназначены в основном для выполнения продольного шлифования и снабжены механизмом автоматической поперечной подачи, осуществляющейся при реверсе стола. На них можно выполнять также врезное и продольное шлифование при ручной поперечной подаче.

Станки моделей ЗБ151 и ЗБ161 рассчитаны на работу в условиях серийного и единичного производства .

6. Выбор основных видов режущего инструмента.

Резец проходной упорный 2101-0005 ВК 6 ГОСТ:18879-73

Резец проходной отогнутый 2102-0055 Т15К6 ГОСТ:18877-73

Сверло 6 2301-0001 ГОСТ 10903-77

Метчик М6 ГОСТ 3266-71

Шлифовальный круг

7. Описание последовательности обработки поверхностей детали

010 Токарно-винторезная

Оборудование: 16К20

1. Установить, выверить, закрепить, снять

Приспособление: Патрон 7100-0007 гост 2675-80

Базы: Наружная поверхность

Дополнительный материал: СОЖ ГОСТ Р 50558-93

Мерительный инструмент: Микрометр рычажный часового типа ГОСТ 4382-87.

2. Подрезание торца. (глубиной 1мм )

3. Проточить наружную поверхность ø52 на расстояние 8 мм (глубиной 1,5мм)

4. Подрезаем торец (глубиной 1мм)

5. Проточить наружную поверхность ø44h8 на расстояние 190 мм(глубиной 5.5). В три прохода резца.

6. Растачивание фаски 1x45°

020 Вертикально-сверлильная

Оборудование: 2А125

1. Установить, выверить, закрепить прихватами, снять

Приспособление: УСП

Базы: Наружная поверхность и торец

2. Сверлить 1 отверстия ø6 по разметке (глубиной 15 мм)

3. Нарезать резьбу М6 (глубиной 12мм)

025 Кругло шлифовальная

Оборудование: 3Б151

Базы: Наружная поверхность

Дополнительный материал: СОЖ ГОСТ Р 50558-93

Мерительный инструмент: Микрометр рычажный часового типа ГОСТ 4382-87.

1. Чистовая шлифовка детали для обеспечения точной шероховатости (размер 198)

Литература

1. Безъязычный В.Ф. Технологические процессы механической и физической обработки в авиадвигателестроении. –М.: Машиностороенние, 2007.-539с.

2. Обработка металлов резанием. Справочник технолога

Панов А.А., «Машиностроение». 2004 г. 784 стр.

3. Справочник технолога-машиностроителя. В двух томах. Изд.3-е перераб и доп., Том 1 под ред А. Г. Косиловой и Р. К. Мещерякова. Том 2 под ред. А. Н. Малова. М., Машиностроение''. 1972 год., 568 стр., с илл..