Основные параметры средств измерений

Министерство образования и науки РФ

федеральное государственное бюджетное

образовательное учреждение

высшего профессионального образования

«Рыбинский государственный авиационный технический университет имени П.А. Соловьева»

Факультет заочного обучения

Кафедра технологии авиационных двигателей и общего машиностроения

Контрольная работа

по дисциплине

«МЕТОДЫ И СРЕДСТВА МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ»

Вариант №4

| Студент: Р.А. Салтанчук Группа: ЗТС-16 Преподаватель: М.А. Прокофьев | |

| Оценка _______________________ Подпись преподавателя__________________ Дата __________________________ |

Рыбинск 2017

Цель контрольной работы: освоение методики выбора и назначения универсальных средств измерений для большинства типовых поверхностей деталей машиностроения.

Основные понятия и определения

Основные параметры средств измерений

Цена деления (ЦД) - разность значений измеряемой величины, соответствующая одному делению шкалы. Приборы для измерения линейных размеров имеют обычно цену деления, выражаемую числом с одной значащей цифрой: 1, 2 или 5. Например: 0,1; 0,002; 0,05 и др.

Предел показаний (ДП) - область значений шкалы, ограниченная начальным и конечным значениями. Диапазон показаний часто задают в виде двух пределов показаний - начального и конечного значений шкалы.

Прелел измерений (ДИ) - область значений измеряемой величины, для которой нормированы допускаемые погрешности средств измерений.

Предел допускаемой погрешности средства измерений

- наибольшая по абсолютной величине погрешность средства измерений, при которой оно может быть признано годным. Ориентировочно величина

- наибольшая по абсолютной величине погрешность средства измерений, при которой оно может быть признано годным. Ориентировочно величина  может быть принята равной цене деления.

может быть принята равной цене деления.

Условия выбора средств измерений

Условием правильного выбора средств измерений является соответствие их основных параметров контролируемому параметру.

Диапазон измерений (пределы измерений) должен включать предельные значения измеряемого параметра.

Диапазон показаний ДП должен быть больше допуска измеряемого параметра Тд:

Цена деления ЦД ориентировочно должна составлять 1/5..1/10 допуска измеряемого параметра Тд:

Предел допускаемой погрешности средства измерения  должен быть меньше или равен пределу допускаемой погрешности измерения данного параметра

должен быть меньше или равен пределу допускаемой погрешности измерения данного параметра  , т.е.:

, т.е.:

Содержание работы.

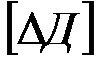

1. Деталь №25.

Рис. 1

2. Измеряемые размеры: 40  ; Æ75

; Æ75  ; Æ34

; Æ34  ; Æ53

; Æ53

3. Определяем предельные (наибольшее и наименьшее) значения и допуск каждого размера.

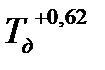

Для размера 40  :

:

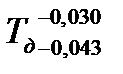

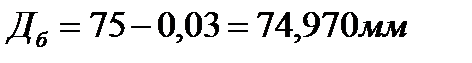

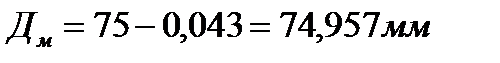

Для размера Æ75  :

:

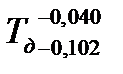

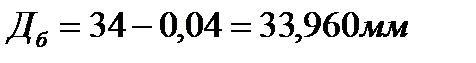

Для размера : Æ34  :

:

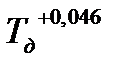

Для размера : Æ53

Предел допускаемой погрешности измерения данного параметра  выбираем по Таблице 2 [1]

выбираем по Таблице 2 [1]

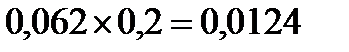

4. Определяем ориентировочно цены деления средств измерений, принимая их равными от 0,1 до 0,2 допуска размера.

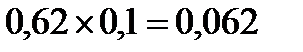

Для размера 40  :

:

Принимаем от 0,06 до 0,10

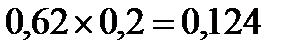

Для размера Æ75  :

:

Принимаем от 0,001 до 0,003

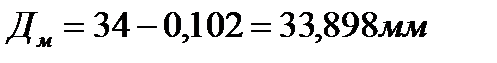

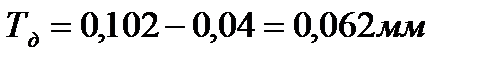

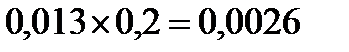

Для размера Æ34  :

:

Принимаем от 0,006 до 0,01

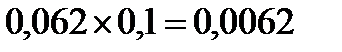

Для размера Æ53  :

:

Принимаем от 0,005 до 0,01

5. По Таблице 1 [1] для каждого размера подбираем приборы с соответствующими ценами делений.

Для размера 40  : Штангенциркуль ШЦ ; ЦД – 0,1, ПИ – 0…125

: Штангенциркуль ШЦ ; ЦД – 0,1, ПИ – 0…125

Штангенциркуль ШЦ ; ЦД – 0,05, ПИ – 0…125

Для размера Æ75  : Скоба рычажная CP; ЦД – 0,002, ПП - ±0,08, ПИ – 50…75,

: Скоба рычажная CP; ЦД – 0,002, ПП - ±0,08, ПИ – 50…75,

Микрометр рычажный МР; ЦД – 0,002, ПП - ±0,02,

ПИ – 50…75,

Оптиметр вертикальный ОВО; ЦД – 0,001, ПП - ±0,1,

ПИ – 0…180,

Для размера : Æ34  : Микрометр гладкий МК; ЦД – 0,01, ПИ – 25…50,

: Микрометр гладкий МК; ЦД – 0,01, ПИ – 25…50,

Скоба рычажная CP; ЦД – 0,002, ПП - ±0,08,

ПИ – 25…50,

Индикатор часового типа ИЧ; ЦД – 0,01,

ПП – 0…10, ПИ – 50…100,

Для размера : Æ53  : Нутромер индикаторный НИ; ЦД – 0,01, ПП – 0…10,

: Нутромер индикаторный НИ; ЦД – 0,01, ПП – 0…10,

ПИ – 50…100,

Нутромер индикаторный НИ; ЦД – 0,001,

ПП – 0…1, ПИ – 50…100,

6. Окончательный выбор средств измерений выполняем по  чтобы выполнилось условие

чтобы выполнилось условие  .

.

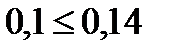

Для размера 40  : Штангенциркуль ШЦ с ЦД – 0,1

: Штангенциркуль ШЦ с ЦД – 0,1

Штангенциркуль ШЦ ; ЦД – 0,05

Выбираем Штангенциркуль ШЦ с ЦД – 0,1

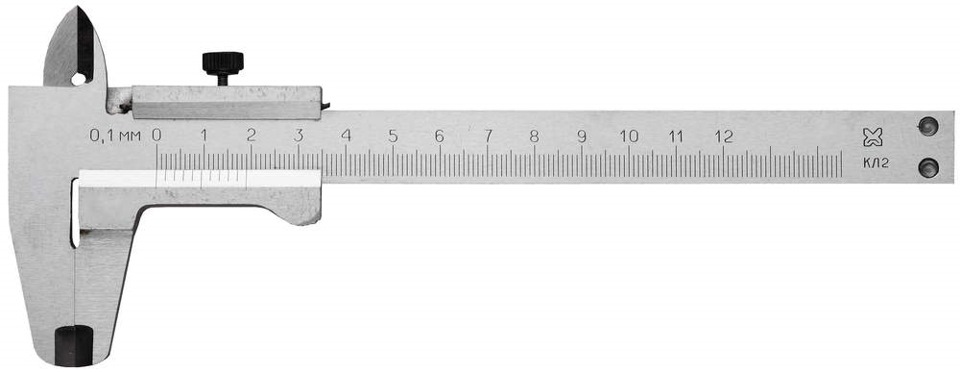

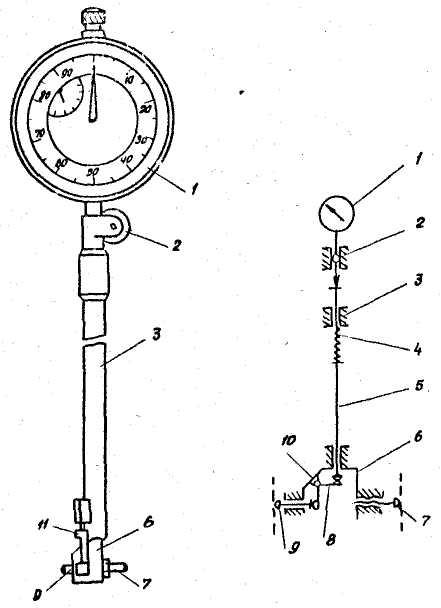

Рис.2

Штангенциркуль (Рис.2) (нем. Stangenzirkel) — это универсальный измерительный инструмент, который предназначается для высокоточного измерения наружных и внутренних линейных размеров, а в некоторых случаях - глубин отверстий.

Штангенциркуль является самым распространенным инструментом измерения, поскольку удобен в обращении, имеет простую конструкцию, и способен проводить измерения с максимальной скоростью. [2]

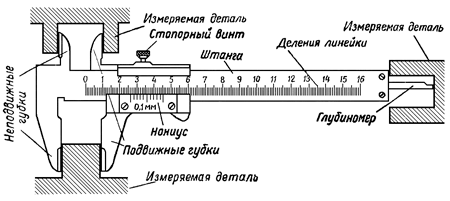

Рис.3

Устройство штангенциркуля достаточно простое. Основным элементом является неподвижная штанга со шкалой и губками для наружных и внутренних размеров, к которой крепятся подвижные и фиксирующие элементы (Рис.3).

· Передвижная рамка;

· Подвижные губки для определения внутреннего размера;

· Подвижные губки для определения наружного размера;

· Шкала нониуса;

· Штанга глубиномера;

· Винт для крепления рамки.

В отдельных моделях возможно наличие подвижной шкалы в верхней части с дюймовой системой измерения.

Штангенциркули, в зависимости от способа снятия показаний, бывают:

- Нониусные – оборудованные обычным нониусом.

- Циферблатные – которые вместо нониуса оснащены циферблатом часового типа для удобства и быстроты снятия показаний,

- Цифровые – имеют цифровой, жидкокристаллический дисплей, для наивысшей точности измерения и удобства считывания результатов

Перед началом работы необходима поверка штангенциркуля на точность. Для этого необходимо полностью свести губки и проверить совпадение нулей на обеих шкалах. Если нет совпадения, то в зависимости от требуемой точности необходимо либо взять другой инструмент, либо учесть имеющуюся погрешность. Полный порядок поверки инструмента определён в ГОСТ 8.113-85.

В процессе измерения нужно учитывать следующие рекомендации:

· Для замера внешнего размера разведите губки штангенциркуля, поместите предмет и соедините их.

· Замер внутреннего размера производится путем размещения соответствующих верхних губок внутрь измеряемой области и их разведением до упора

· Губки должны упереться в края детали. Если поверхность твердая, то можно немного сжать для плотной фиксации, для мягкой этого делать не следует, т. к. можно исказить результат.

· Проверьте расположение штангенциркуля относительно измеряемой детали на отсутствие перекосов. Для этого губки должны располагаться на одинаковом расстоянии от края детали.

· Зафиксируйте нониус крепежным винтом.

· Определите целое число миллиметров по основной шкале.

· Находим совпадение штриха на нониусе с нулем основной шкалы и отсчитываем количество делений.

· Умножаем количество делений нониуса на цену деления и суммируем со значением основной шкалы. [3]

Для размера Æ75  : Скоба рычажная CP; ЦД – 0,002,

: Скоба рычажная CP; ЦД – 0,002,

Микрометр рычажный МР; ЦД – 0,002,

Оптиметр вертикальный ОВО; ЦД–0,001,

Выбираем микрометр рычажный МР с ЦД – 0,002

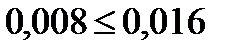

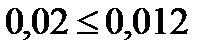

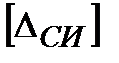

Рис. 4

Микрометр рычажный (Рис.4) является измерительным прибором, применяющимся преимущественно для относительных измерений, а также для контроля отклонений, которые составляют разницу с заданным размером, предусмотренных техническими нормами у определенных деталей. Таким образом, микрометр МР дает понять, насколько сильно отличается изготовленная деталь от требуемых размеров. Благодаря тому, что он имеет высокий класс точности измерения и небольшой шаг деления, все отклонения определяются на мельчайшем уровне. Это касается и высверливаемых отверстий, которые проверяются по определенному эталону.

Рис.5

1 - скоба;

2 - подвижная пятка;

3 - микрометрический винт;

4 - стопорное устройство;

5 - стебель;

6 - барабан;

7 - отсчетное устройство;

8 - арретир;

9 - теплоизоляционная накладка. [4]

У микрометра имеется целых две подвижных пятки для измерения. Одна соединяется с отсчетным устройством, которое встроено в корпус, при помощи рычажного механизма, а другая расположена с торца микрометрического винта. Благодаря этому, устройства такого типа оба наконечника имеют связь с отсчетным устройством. Микрометр рычажный МР имеет в своем составе микрометрическую головку, состоящую из винта, микрогайки, барабана и стебля, а также шкального рычажно-зубчатого отсчетного устройства, которое смонтировано в непосредственно в корпусе скобы (Рис.5).

Микрометр рычажный имеет следующий принцип действия. Во время замера детали движение передается от стержня, который имеет измерительную поверхность, на зубчатый сектор. Это производится благодаря специальному рычагу. Зубчатый сектор зацепляется с малым колесом. На оси колеса установлена стрелка. Чтобы осуществлять отвод измерительного стержня, в приборе имеется арретирующее устройство, управление которым осуществляется при помощи соответствующей кнопки. Стоит отметить, что здесь нет предохранительного механизма с трещоткой, так как рычажно-зубчатый механизм полностью заменяет его функции и создает стабильное измерительное усилие.

Перед тем как использовать микрометр рычажный, следует ознакомиться с его руководством по эксплуатации, проверить его комплектность и рабочее состояние. Стоит установить нулевое положение, если оно не было установлено ранее. После этого нужно зафиксировать микровинт при помощи стопора. Немаловажной предварительной операцией является установка указателей передвижного типа, которые отвечают за приделы допуска на циферблате.

Когда микрометр рычажный готов к использованию, то следует поместить деталь, которая предназначена для измерения между микровинтом и измерительными поверхностями пятки. При помощи вращательных движений требуется совместить стрелку на отсчетном устройстве с нулевой отметкой на шкале. После этого нужно ближайший штрих, расположенный на барабане, совместить с продольным, который имеется на стеле. После этого можно снимать окончательный отсчет со всех имеющихся шкал. Если микрометр рычажный работает в режиме допускового контроллера, то следует использовать арретирующим устройством. Микровинт при этом фиксируется стопором. [5] Полная поверка регламентируется ГОСТ 8.411-81 Государственная система обеспечения единства измерений (ГСИ). Микрометры рычажные. Методика поверки.

Для размера : Æ34  : Микрометр гладкий МК; ЦД – 0,01,

: Микрометр гладкий МК; ЦД – 0,01,

Скоба рычажная CP; ЦД – 0,002,

Индикатор часового типа ИЧ; ЦД – 0,01,

Выбираем микрометр гладкий МК с ЦД – 0,01

Рис.6

Микрометр – высокоточный прибор, предназначенный для измерения линейных величин абсолютным методом. Чтобы определить его показания, необходимо просуммировать значения шкалы стебля и барабана.

Основные элементы конструкции гладкого микрометра представлены на Рис.7:

Рис.7

1. Скоба. Она должна быть жесткой, поскольку её малейшая деформация приводит к соответствующей ошибке измерения.

2. Пятка. Она может быть запрессована в корпус, а может быть сменной у микрометров с большим диапазоном измерений (500 – 600 мм, 700 – 800 мм и т.д.).

3. Микрометрический винт, который перемещается при вращении трещотки 7.

4. Стопорное устройство. У микрометра на рисунке оно выполнено в виде винтового зажима. Используется для фиксации микрометрического винта при настройке прибора или снятии показаний.

5. Стебель. На него нанесены две шкалы: пронумерованная (основная) показывает количество целых миллиметров, дополнительная – количество половин миллиметров.

6. Барабан, по которому отсчитывают десятые и сотые доли миллиметра. Торец барабана также является указателем для шкалы стебля 5.

7. Трещотка для вращения микрометрического винта 3 и регулировки усилия, прикладываемого к измерительным поверхностям прибора.

8. Эталон, который служит для проверки и настройки инструмента. Не предусмотрен для некоторых моделей микрометров МК-25.

Порядок проведения измерений микрометром

Рабочие поверхности микрометра разводят на величину чуть большую, чем размер измеряемой детали, иначе при работе можно её поцарапать. Дело в том, что торцевые поверхности пятки и микрометрического винта имеют высокую твердость для устойчивости к истиранию.

Пятку слегка прижимают к детали и вращают микрометрический винт с помощью трещотки до соприкосновения его с измеряемой поверхностью. Трещотка служит для регулирования усилия натяга – делается обычно 3 – 5 щелчков. Положение микрометрического винта фиксируют с помощью стопорного устройства для того, чтобы не сбить показания при считывании значений со шкалы.

В процессе работы с микрометром его следует держать за скобу таким образом, чтобы была видна шкала стебля, и показания можно было снять на месте.

При измерении диаметра вала, измерительные поверхности нужно выставлять в диаметрально противоположных точках. При этом пятка прижимается к валу, а микрометрический винт, который медленно вращают трещоткой, последовательно выравнивается в двух направлениях: осевом и радиальном. После работы необходимо проверить точность инструмента с помощью эталона.

Настройка на ноль

а) Фиксируют микрометрический винт при помощи стопорного устройства в положении с зажатой концевой мерой или соединенными вместе измерительными поверхностями.

б) Разъединяют барабан и микрометрический винт между собой. Для этого придерживают одной рукой барабан, а другой отворачивают корпус трещотки (достаточно полуоборота).

Также возможна конструкция прибора, в которой соединение барабана с микрометрическим винтом осуществлено с помощью винта или прижимной гайки с углублением. В этом случае воспользуйтесь ключом, идущим в комплекте.

в) Нулевой штрих барабана совмещается с продольным штрихом стебля. После этого барабан вновь соединяют с микрометрическим винтом, проводят новую проверку. Настройка повторяется при необходимости. [6]

Полная поверка регламентируется «Методические указания ГСИ. Микрометры с ценой деления 0,01 мм. Методика поверки» МИ 782-85

Для размера : Æ53  : Нутромер индикаторный НИ; ЦД – 0,01,

: Нутромер индикаторный НИ; ЦД – 0,01,

Нутромер индикаторный НИ; ЦД – 0,001,

Выбираем нутромер индикаторный НИ с ЦД –0,001

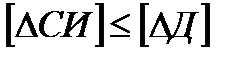

Рис.8

Нутромер индикаторный (Рис.8) является измерительным прибором, который служит для точного определения линейных внутренних размеров разнообразных деталей. Он хорошо подходит как для вещей цилиндрической формы, так и для прямоугольной. Данное устройство производит измерения при помощи контактного метода. Его применяют в тех случаях, когда невозможно совершить замеры рулеткой или линейкой. Также он обладает больше точностью, чем все вышеперечисленные. Измерение диаметра тут происходит также, как и в радиусометре, но нутромер индикаторный может работать даже в труднодоступных местах.

Рис.9

Нутромер состоит из индикатора 1 (Рис.9), трубчатого; корпуса 3, измерительной золовки 6, в которой помещены подвижный измерительный стержень 9, сменный неподвижной измерительный стержень 7 и рычажная система. Пружинящий центрирующий, мостик 11 обеспечивает установку нутромера по оси измеряемого отверстия. Перемещение стержня 9, соответствующее отклонению диаметра измеряемого отверстия, передается на индикатор 1 через рычаг 8, вращающийся вокруг оси 10, и, подвижный шток 5, который перемещается в направляющих втулках внутри трубки. Пружина 4 создает измерительное усилие.

Индикатор выполнен в часовом типе. В таком случае у прибора имеется две шкалы:

- Маленькая шкала предназначена для показа данных считывания количества оборотов, совершенных большой стрелкой, что соответствует количеству миллиметров измеряемого расстояния

- Большая шкала, которой обладает нутромер индикаторный, показывает сотые доли миллиметра. Таким образом, при цене деления в 0,01 мм, полный оборот шкалы будет достигать 1 мм.

Проведение измерений индикаторным нутромером.

Чтобы провести замеры, нужно для начала подобрать правильный регулируемый стержень, который бы подходил по длине и вкрутить его в прибор. Индикаторный нутромер необходимо настроить на ноль. Это можно сделать несколькими способами:

- при помощи калибровочного кольца,

- при помощи концевой меры

- при помощи проверенного микрометра.

Если стрелки они куда-то сдвинуты, то можно их подрегулировать с помощью специальных ручек, которые находятся на корпусе.

Нутромер индикаторный вводится в измеряемое отверстие и устанавливается там перпендикулярно. После этого нужно отмечать отклонение стрелки на шкале. Если она склоняется влево от нуля, то размер на самом деле больше настроенного, если вправо – то меньше. Таким образом, если установить номинальный размер в 10 мм, а стрелка при этом сдвинется вправо на 15 делений, то фактически размер будет 9,85 мм, если же стрелка отойдет на такое же количество делений влево, то размер составит 10,15 мм. [7]

Полная поверка регламентируется МИ 2193-92 . ГСИ. Нутромеры с ценой деления 0,001 и 0,002 мм. Методика поверки

7. Производим измерения каждого размера в 3-х различных местах. Результаты заносим в протокол.

8. В результате измерений каждого размера выявлено, что действительные значения в заданных пределах определяются только у размера 40  .

.

Заключение. Деталь не годна по размерам: Æ75  ; Æ34

; Æ34  ; Æ53

; Æ53

Сводный протокол к контрольной работе.

Вариант № ___4___

1. Исходные данные

|

| Валы | Отверстие | |||||||||||||||||||

| Обозначение заданных размеров | 40

| Æ75

| Æ34

| Æ53

| |||||||||||||||||

| Схемы расположения полей допусков |

|

|

|

| |||||||||||||||||

| Величины | Макс. размер | 40,620 | 74,970 | 33,960 | 53,046 | ||||||||||||||||

| Мин. размер | 40,000 | 74,957 | 33,898 | 53,000 | |||||||||||||||||

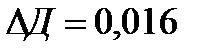

| 0,620 | 0,013 | 0,062 | 0,046 | |||||||||||||||||

|

| 0,140 | 0,004 | 0,016 | 0,012 | |||||||||||||||||

2. Выбор средств измерений

| Ориентировочные цены делений приборов | от 0,06 до 0,10 | от 0,001 до 0,003 | от 0,006 до 0,01 | от 0,005 до 0,01 | |||||||

| Возможные средства измерений и их параметры

| Обозн. | ЩЦ | СР | МР | ОВО | МК | СР | ИЧ | НИ | НИ | |

| ЦД | 0,1 | 0,05 | 0,002 | 0,002 | 0,001 | 0,01 | 0,002 | 0,01 | 0,01 | 0,001 | |

| ПП | - | - | ±0,08 | ±0,02 | ±0,1 | - | ±0,08 | 0…10 | 0…10 | 0…1 | |

| ПИ | 0…125 | 0…125 | 50…75 | 50…75 | 0…180 | 25…50 | 25…50 | 50…100 | 50…100 | 50..100 | |

| 0,1 | 0,05 | 0,002 | 0,004 | 0,0003 | 0,008 | 0,002 | 0,02 | 0,02 | 0,005 | |

| Выбранные средства измерений | Обозн. | ЩЦ | МР | МК | НИ | ||||||

| ЦД | 0,1 | 0,002 | 0,01 | 0,01 | |||||||

3. Результаты контроля

| Результаты измерений | 40,4 40,5 40,4 | 74,988 74,988 74,989 | 33,84 33,83 33,84 | 52,084 52,090 52,088 |

| Заключение о соответствии | соответствует | не соответствует | не соответствует | не соответствует |

Вывод.

В результате проделанной работы были освоены методики выбора и назначения универсальных средств измерений для типовых поверхностей детали.

Для размера 40  был выбран штангенциркуль с ценой деления 0,1 и 0,05. У штангенциркуля с ценой деления 0,05 не выполняется условие

был выбран штангенциркуль с ценой деления 0,1 и 0,05. У штангенциркуля с ценой деления 0,05 не выполняется условие  поэтому для измерения размера возьмём штангенциркуль с ценой деления 0,1. Штангенциркуль – универсальный инструмент для измерений наружных и внутренних размеров, а так же глубин отверстий. Он является одним из самых распространенных и дешевых инструментов измерения благодаря простой конструкции и удобству в обращении.

поэтому для измерения размера возьмём штангенциркуль с ценой деления 0,1. Штангенциркуль – универсальный инструмент для измерений наружных и внутренних размеров, а так же глубин отверстий. Он является одним из самых распространенных и дешевых инструментов измерения благодаря простой конструкции и удобству в обращении.

Для размера Æ75  по таблице были подобраны три инструмента: скоба рычажная, микрометр рычажный и оптиметр вертикальный. Все три инструмента подходят к измерению данного размера и выполняется условие

по таблице были подобраны три инструмента: скоба рычажная, микрометр рычажный и оптиметр вертикальный. Все три инструмента подходят к измерению данного размера и выполняется условие  .

.

Рычажные скобы типа «СР» предназначены для измерения линейных наружных размеров деталей методом сравнения с мерой в условиях массового производства точного машиностроения и приборостроения.

Оптиметры предназначены для контактных измерений внутренних и наружных измерений линейных размеров методом сравнения с плоскопараллельными концевыми мерами длины, калибрами или деталями-образцами.

Микрометр рычажный является одним из тех приборов, которые благодаря своей точности измерений могут контролировать качество производственной сферы, причем это касается многих изделий, размеры которых совпадают с диапазоном измерения.

Выбираем микрометр рычажный, так как высокая точность при низкой погрешности обеспечивает его актуальность даже в современных условиях работы. Механическая структура позволяет ему быть всегда в рабочем состоянии. Здесь не требуется постоянная перенастройка, в сравнение с другим каким-либо аналогичным измерительным прибором.

Для размера Æ34  выбраны : микрометр гладкий, скоба рычажная и индикатор часового типа. Так же, как и для предыдущего размера все инструменты выполняют условие

выбраны : микрометр гладкий, скоба рычажная и индикатор часового типа. Так же, как и для предыдущего размера все инструменты выполняют условие  . Микрометр гладкий - универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности).

. Микрометр гладкий - универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности).

Индикатор часового типа - это измерительный прибор, отсчетное устройство, которое предназначается в основном для относительных измерений и контроля отклонений от заданных размеров геометрической формы деталей ппреобразовательным механизмом которого является микропара винт — гайка.

Индикатор часового типа - это навесное оборудование. В качестве держателя ИЧТ могут выступать различные штативы, скобы и подставки различных видов.

Для измерений выберем микрометр гладкий из-за его простоты и удобства в использовании.

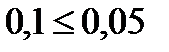

Для размера Æ53  выберем нутромер индикаторный, так как нутромеры предназначены для измерений внутренних линейных размеров относительным методом, с ценой деления 0,01 и 0,001. У нутромера с ценой деления 0,001 не соблюдается условие

выберем нутромер индикаторный, так как нутромеры предназначены для измерений внутренних линейных размеров относительным методом, с ценой деления 0,01 и 0,001. У нутромера с ценой деления 0,001 не соблюдается условие  , поэтому применим нутромер с ценой деления 0,01.

, поэтому применим нутромер с ценой деления 0,01.

Список литературы

| 1. | М. Прокофьев, Методы и средства метрологического обеспечения, Рыбинск: РГАТУ имени П.А. Соловьёва, 2013. |

| 2. | [В Интернете]. Available: http://www.штангель.рф/info/articles/Chto-tekoe-shtangeltsirkyl.htm. |

| 3. | [В Интернете]. Available: http://mekkain.ru/library/shtangenczirkul.html. |

| 4. | Микрометры рычажные. Общие технические условия. ГОСТ 4381-87. |

| 5. | [В Интернете]. Available: http://www.metalstanki.com.ua/izmeritelnyj-instrument/rychazhny-mikrometr-mr. |

| 6. | [В Интернете]. Available: http://tehnouzel.ru/izmeritelnyy-instrument/kak-polzovatsya-mikrometrom.html. |

| 7. | [В Интернете]. Available: https://studfiles.net/preview/6021869/page:7/. |

| 8. | Т.В. Шарова, Методы и средства метрологического обеспечения: Учебное пособие, Рыбинск: РГАТА, 2006. |