Характерные неисправности цилиндровой втулки и способы их устранения.

Необходимость постановки тепловоза в ремонт для преждевременной замены втулок цилиндров возникает при следующих их неисправностях:

1. Задир внутренней рабочей поверхности, приводящий часто к заклиниванию поршня и другим тяжелым последствиям (обрыв поршня или шатуна, разрушение втулки цилиндра, повреждение коленчатого вала, блока н крышки цилиндра). Ос-

новными причинами образования задиров втулки цилиндра и поршня являются:

Нарушение режима работы дизеля (резкое нагружение непрогретого дизеля, перегрев и резкое охлаждение втулок); Недостаточное смазывание; Попадание воды или абразивных частиц на трущиеся поверхности;

2. Нарушение технологии ремонта и сборки шатунно-поршневой группы (отсутствие полуды на поршне, перекосы в соединении поршня с шатуном, неправильная затяжка шпилек крепления вставки поршня, малый зазор между поршнем и втулкой и др.);

3. Деформации втулки цилиндра от изменения температуры по длине;

4. Пробой газов по медному уплотнительному кольцу между втулкой цилиндра и крышкой, а так же при возникновении трещин в верхнем борте втулке от резьбовых отверстий под шпильки или водоперепускных отверстий. Пробой газов чаще происходит в зимнее время, так как при низкой температуре повышается плотность воздуха и максимальное давление сгорания увеличивается на 15-20%;

5. Течь охлаждающей воды из системы охлаждения через поврежденные уплотнения втулки в блоке дизеля, рубашки в посадочных местах на втулке цилиндра, по уплотнению водо-перепускных каналов, по трещине в рубашке от адаптерных отверстий или по резиновому уплотнению адаптера, при перегреве воды свыше 80°С.

При текущих ремонтах ТР-2 и ТР-З резиновые кольца адаптеров и переходников заменяют независимо от их состояния. При осмотре втулок обращают внимание на наличие рисок и следов задира, местных натиров и потемневших полос от прорыва газов через поршневые кольца. Если характер натиров и рисок на рабочей поверхности указывает на возможность задира втулки, поршень вынимают, а натиры и риски на втулке зачищают мелким наждачным камнем и наждачным полотном поперек оси втулки, а затем полируют войлочным кругом. Зачищенные места протравливают 25% раствором азотной кислоты после предварительного обезжи- ривания бензином и ацетоном. После травления поверхность промывают водой, затем нейтрализуют 10-15% раствором каустической соды и смазывают маслом. При травлении должны быть приняты меры защиты кожи и одежды от действия кислоты. При ремонте после выемки поршней, втулки цилиндра осматривают и измеряют их внутренний диаметр в нескольких местах по высоте по двум взаимно перпендикулярным осям: по ходу шатуна или по направлению перекладки поршня и по оси коленвала. Измеряют втулки специальным индикаторным нутрометром с длинной рукояткой, на конце которого закреплен индикатор. Результаты замеров заносят в специальный бланк. Если износ по диаметру, овальность или конусность рабочей поверхности втулки цилиндра превышают установленный правилами текущего ремонта значения, то при текущем ремонте ее вынимают из блока. При ТР-3 втулки очищают, обмеряют и ремонтируют. Перед выемкой втулки цилиндра из блока предварительно выполняют следующие работы: вынимают поршни с шатунами, снимают форсунки индикаторный кран и адаптеры, отсоединяют водяные переходники и вывертывают шпильки крепления их к рубашке. Для выемки втулки необходимо отвернуть четыре болта крепления ее фланца к блоку, завернуть в отверстия фланца два выжимных болта до выхода втулки из посадочных мест блока, закрепить чалочное приспособление и краном вынуть втулку из блока.

В ряде локомотивных депо втулки цилиндров ремонтируют на поточной линии, которая, кроме перечисленного выше оборудования, имеет специальные транспортирующие средства, фиксирующие и захватные приспособления и специальный инструмент (для перерезания резьбы, проверки мест под медные кольца адаптеров и др.). Поданную на участок ремонта втулку цилиндра зачищают по наружной поверхности на станке, затем проверяют дефектоскопом, осматривают и обмеряют. При износах, овальности и конусности более допустимых значений втулки цилиндров бракуют. В некоторых депо такие втулки восстанавливают местным хромированием.

Ремонт. После разборки цилиндрового комплекта втулки цилиндров очищают от нагара мелким наждачным бруском и промывают дизельным топливом. Обмеряют по внутреннему диаметру и наружным опорным поясам. При несоответствии разме роввтулки заменяют.

Рис. 41 - Обмер втулки цилиндра

В случае замены поршня или шатуна проверяют, нет ли уступа от износа в районе остановки первого компрессионного кольца. Уступ более 0,1 мм или риски шириной более 1,0 мм или глубиной более 0,2 мм зачищают мелким наждачным или алмазным камнем.

Рис. 42 – Установка приспособления для спрессовки рубашки.

Во всех случаях, когда рубашка спрессована со втулки, наружную поверхность втулки и внутреннюю поверхность рубашки очищают от отложений и промывают дизельным топливом.

Рис. 43 Спрессовка рубашки.

Не допускается для дальнейшей работы втулка, имеющая на рабочей поверхности задиры или глубокие риски по всей длине хода поршня.

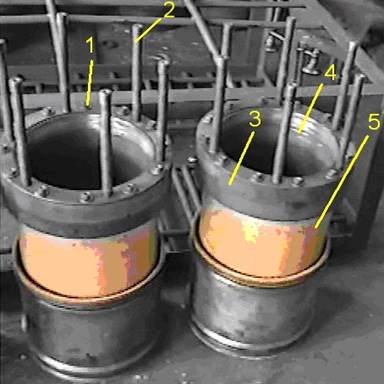

Рис. 40 – Втулки со снятой рубашкой

1 – втулка для перетока воды в крышку; 2 – шпилька; 3 – утолщенный бурт; 4 – внутренняя поверхность втулки; 5 – признаки кавитационной коррозии .

Современные конструктивные решения применимо к цилиндровым втулкам для повышения производительности дизеля.

В последнее время отмечается интенсификация работ по форсировке двигателей. Одновременно увеличиваются максимальные давления сгорания до 140-180 бар, что естественно приводит к увеличению механических напряжений особенно в верхнем поясе цилиндра. Рост среднего эффективного давления достигается путем увеличения давления наддува и, соответственно, величины подачи топлива, а это влечет за собой рост величины теплового потока в стенки цилиндра, перепада температур в стенках и возникающих в них температурных напряжений. Температурные и механические напряжения действуют совместно и их рост, естественно, потребовал искать пути их снижения. Перепад температур в стенке, а вместе с ним и величина возникающих термических напряжений могут быть понижены путем уменьшения толщины стенки. Но это приведет к росту в ней механических напря- жений. Поэтому, уменьшая толщину, стали прибегать к оребрению стенки цилиндра в верхнем поясе. В более поздней конструкции двигателей в целях снижения механических напряжений в верхнем поясе на него напрессовали силовое кольцо. Однако это решение в процессе эксплуатации себя не оправдало. Постепенно возникающая подвижка кольца вследствие возникающей подвижки и фреттинг-коррозии приводило к ослаблению его посадки. Нагрузка на втулку соответственно увеличивалась и в ней появлялись микротрещины. В новых конструкциях пошли на увеличение толщины и высоты фланцевой части втулки, сократив при этом толщину теплопроводящей части втулки путем ее сверления и подачи охлаждающей воды по сверлениям ближе к тепловоспринимающей поверхности.

Домашнее задание : План-конспект мастера п/о.

Учебник В.П. Скепский « Ремонт механического оборудования

тепловозов»

Изучив вышеизложенный теоретический материал, составить краткий конспект. Результаты обучения направить мастеру п/о на страничку в сообщество или в вк.

Домашнее задание : План-конспект мастера п/о.