Сборка распределительных шестерён и проверка зазоров между их зубьями

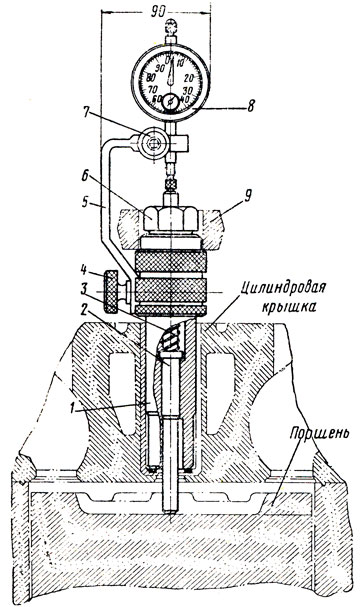

Установка шестерён привода распределительного вала клапанов и топливного насоса, производится при положении колена вала первого и шестого цилиндров в верхней мёртвой точке, которая определяется по меткам, выбитым на ободе поворотного диска или при наличии поршней прибором (регляжем). На фиг.129 представлен прибор для определения верхней мёртвой точки поршня.

Фиг. 129. Прибор для определения верхней мёртвой точки поршня: 1 - корпус; 2 - стержень; 3 - пружина; 4 и 7 - винты; 5 - скоба; 6 - штуцер; 8 - индикатор; 9 – фланец.

Прибор состоит из корпуса 1, в который вставлен стержень 2. В бурт стержня упирается пружина 3, которая вторым концом упирается в штуцер 6. На верхний конец стержня устанавливают ножку индикатора 8, укрепляемого к корпусу скобой 5, снабжённую винтами 4 и 7. Прибор вставляют в форсуночное отверстие крышки шестого цилиндра и укрепляют при помощи фланца 9 и шпилек форсунки. Колено вала шестого цилиндра боксуют в положение, не доходящее до верхней мёртвой точки, и замечают деление на градуированном диске, закрепляемом на конце вала привода масляного насоса, и положение стрелки индикатора. Продолжая боксование коленчатого вала, замечают возвращение стрелки индикатора к ранее отмеченному показанию и положение градуированного диска. Число градусов, полученное по градуированному диску от начала движения стрелки индикатора до её возвращения в первоначальное положение, делённое пополам, будет средним положением. Вращая коленчатый вал, устанавливают отмеченное среднее положение на градуированном диске против стрелки указателя, что и будет соответствовать верхней мёртвой точке поршня шестого цилиндра. Для проверки полу- ченного результата операцию по определению верхней мёртвой точки повторяют два раза, после чего, не проворачивая коленчатого вала, подводят нулевое деление градуированного диска, где нанесены метки 1-6 верхней мёртвой точки к стрелке указателя, и в таком положении закрепляют диск, а затем приступают к установке

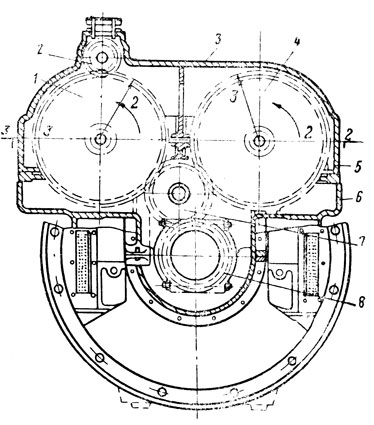

Фиг. 130. Привод распределительных шестерён: 1 - шестерня вала привода топливного насоса; 2 - шестерня вала привода водяного насоса; 3 - верхний кожух шестерён; 4 - шестерня привода распределительного вала клапанов; 5 - нижний кожух шестерён; 6 - картер; 7 - паразитная шестерня; 8 - ведущая шестерня

распределительных шестерён. Определив верхнюю мёртвую точку поршня шестого цилиндра, вводят зуб паразитной шестерни в зацепление с ведущей шестернёй коленчатого вала, устанавливают шестерню привода распределительного вала клапанов на шпонку, вводят её в зацепление с паразитной шестернёй так, чтобы метка 2 (фиг.130), нанесённая на ободе шестерни, точно располагалась против метки 2 корпуса привода и крышки. В этом случае метка 5, выбитая на шестерне распределительного вала клапанов должна располагаться вверху, влево от вертикальной оси. Установку шестерни привода топливного насоса производят таким образом, чтобы метка 3, нанесённая на её ободе, располагалась в плоскости разъёма корпуса привода, а метка 2, выбитая на шестерне, находилась вправо от вертикальной оси.

Соединение распределительного и приводного валов топливного насоса производится по рискам. При совмещении риски 2 на фланце кулачкового вала с риской О на корпусе насоса положение распределительного вала топливного насоса должно быть таким, чтобы у шестого цилиндра происходил такт сжатия. Боковой зазор между зубьями всех шестерён, измеряемый щупом или свинцовой выжимкой, при выпуске из заводского ремонта, должен быть в пределах 0,1-0,6 мм, а при выпуске из текущего ремонта - 0,1-0,65 мм.

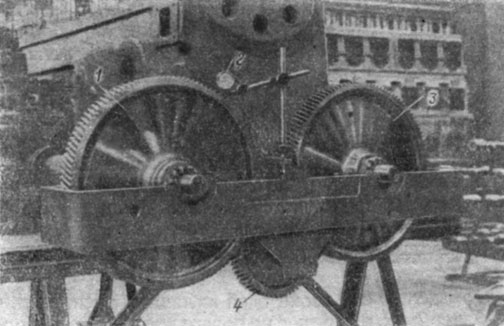

Шестерни проверяют на торцовое и радиальное биение при помощи индикатора. На фиг.131 представлен момент установки распределительных шестерён на блок и проверка их биения при помощи индикатора. Биение должно быть не более 0,2мм. Валик паразитной шестерни заменяют, если овальность и конусность превышают 0,04мм. Осевой разбег этой шестерни, измеряемый щупом, регулируют при помощи шайб; при выпуске из заводского ремонта он составляет 0,04-0,08 мм, а из текущего - не более 0,18мм. Осевой разбег распределительных валов регулируют изменением толщины баббитового слоя упорных полуколец и при выпуске из заводского ремонта он должен быть в пределах 0,15-0,35 мм, а при выпуске из текущего ремонта может быть допущен до 0,55 мм. Для правильной работы привода ступенчатость у шестерён после их установки не должна превышать 3 мм.

Установка конических шестерён вертикального вала производится по нанесённым заводом меткам с боковым зазором между зубьями 0,3-0,5 мм, когда коленчатый вал сдвинут в противоположную сторону, и 0,2 мм, когда коленчатый вал сдвинут на шестерню.

Регулируют зазор за счёт прокладок, устанавливаемых под опорную поверхность большой конической шестерни. Прокладки изготовляют из белой жести.

Разбег вала топливных насосов, регулируют наплавкой баббита на бурт упорного подшипника (номинальный разбег 0,10-0,25 мм).

Фиг.131. Проверка биения у распределительных шестерён: 1 - шестерня привода топливного насоса; 2 - индикатор; 3 - шестерня привода распределительного вала клапанов; 4 - паразитная шестерня

Смена и ремонт втулок и осей у распределительных рычагов Втулки рычагов рабочих клапанов и толкателей штанг заменяют при ослаблении в посадке или достижении предельного зазора в сочленении. Втулки, не вышедшие из предела по зазору, но ослабшие в постановке, восстанавливают омеднением.

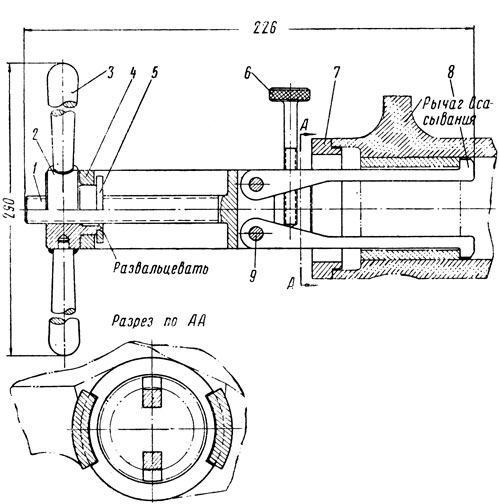

Для выпрессовки втулок рычагов применяют выжимные приспособления. На фиг.132 представлено приспособление для выпрессовки втулок рычагов всасывания. Приспособление состоит из скобы 4У приваренной к кольцу 7, вставляемому в рычаг всасывания, винта 1 с захватами 8, соединяющимися с ним при помощи штифтов 9, гайки 2 с рукоятками 3 и кольцом 5 и разжимного винта 6. Для других рычагов применяют аналогичные приспособления. Новые втулки рычагов толкателя, всасывания, и выхлопа, а также ось ролика и боёк изготовляются из бронзы, имеющей временное сопротивление ≥ 56 кг/мм2, относительное удлинение ≥ 8% и твёрдость HВ ≥ 170. Оси рычагов клапанов и штанг толкателей прошлифовывают до ремонтных размеров. После шлифования поверхность осей полируют, причём овальность и конусность должны быть не более

0,04 мм. При выпуске из текущего ремонта овальность и конусность осей допускаются до 0,08 мм. Ролики, изготовленные из стали марки 20 с цементацией поверхности, в случае дефектности последней прошлифовывают с уменьшением диаметра не более чем на 2 мм. При установке роликов толкателей смещение осей кулачков распределительного вала допускается не более 2 мм, а перекос по поверхности соприкосновения - не более 0,03 мм. Погнутые рычаги выправляют в нагретом состоянии. Рычаги, имеющие трещины, подлежат замене. Незначительно погнутые штанги выправляют в холодном состоянии.

Фиг. 132. Приспособление для выпрессовки втулок рычагов всасывания: 1 - винт; 2 - гайка; 3 - рукоятка; 4 - скоба; 5 - кольцо; 6 - разжимной винт; 7 - кольцо; 8 - захват; 9 – штифт.

При подъёмочном ремонте клапанные коробки разбирают, детали промывают и после сборки проверяют давлением 0,5 ати. Утечка масла, подогретого до 45°, допускается не более 30 капель в минуту. Кожаные манжеты заменяют, если они ломаются при изгибе на 180°. Сальники, не выдерживающие испытания (нормы утечки масла), заменяют новыми. У рычагов клапанов при промывке вывёртывают жиклёры. Установка жиклёров на место осуществляется следующим образом. Жиклёры завёртывают в сверление рычага до упора, затем отвёртывают на 1-2 оборота и паз направляют в сторону клапана. В этом положении жиклёр закрепляют гайкой и после регулирования клапанов шплинтуют проволокой с ударником, в котором для этого предусмотрены отверстия.

Домашнее задание : План-конспект мастера п/о.

Учебник В.П. Скепский « Ремонт механического оборудования

тепловозов»

Изучив вышеизложенный теоретический материал, составить краткий конспект. Результаты обучения направить мастеру п/о на страничку в сообщество или в вк.

Домашнее задание : План-конспект мастера п/о.