Неисправности распределительных валов, рычагов и их приводов

Возможны следующие неисправности распределительных валов, рычагов и их приводов:

1) трещины и выбоины на кулачках распределительных валов, появляющиеся при работе клапанов без зазоров, заедания клапанов, а у вала топливного насоса заедания толкателя;

2) задиры шеек и подшипников вследствие работы без смазки, коррозия баббитового слоя в результате попадания воды или употребления недоброкачественной смазки;

3) ослабление шестерён привода в местах посадки вследствие отвёртывания гайки или неправильной посадки на конус, а также неудовлетворительной подгонки шпонки;

4) ослабление подшипников в посадочных местах при недостаточном натяге;

5) увеличение зазоров вследствие износа и излом зубьев у шестерён распределения, что может произойти из-за отсутствия смазки или недоброкачественности металла шестерён и их неудовлетворительной термической обработки;

6) повышенные износы осей рычагов и их втулок, выкрашивание роликов, погнутые штанги, ослабление креплений;

7) изменение зазоров между бойком рычагов и колпачком клапанов.

Выпрессовка подшипников из блока. Установка новых подшипн иков.

При выемке распределительного вала клапанов на нерабочие его части надевают предохранительные втулки, изготовленные из алюминиевого сплава. Это делают для предохранения подшипников от повреждений. Разбирают кожух приводных шестерён и вал вместе с передаточной шестернёй вынимают вдоль оси блока. У вынутого и уложенного на стеллаж вала снимают предохранительные втулки; вал осматривают, обмеривают и проверяют магнитным дефектоскопом. Для выемки распределительного вала топливного насоса, необходимо снять лючок на кожухе приводных шестерён, верхнюю часть кожуха, водяной насос, концевую крышку со стороны регулятора числа оборотов и узел привода регулятора. При этом толкатели устанавливают в выключенное положение.

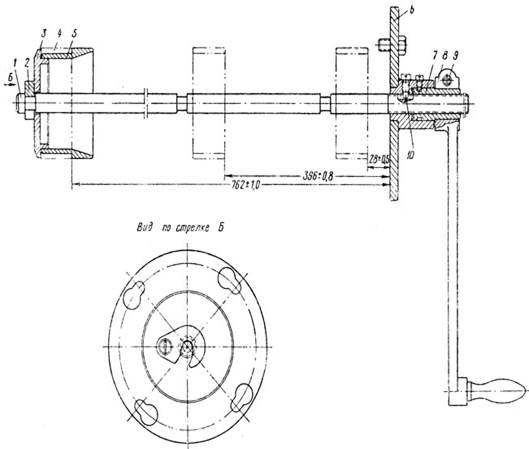

Подшипники распределительного вала втулочного типа в случае выплавления, задира, ослабления в посадке или износа, выходящего из нормы, выпрессовывают из гнезда с помощью приспособления, показанного на фиг.127 для

распределительного вала топливного насоса. Приспособление состоит из тяги 1, на конец которой накладывается шайба 2, прижимающаяся к нажимному диску 3. Нажимной диск упирается во втулочный подшипник 4, направляемый при выпрессовке втулкой 5. Для укрепления на картере насоса служит корпус 6, в котором вращается гайка 7.

Фиг.127. Приспособление для выпрессовки втулочных подшипников топливного насоса двигателей Д50: 1 - тяга; 2 - накидная шайба; 3 - нажимной диск; 4 – подшипник; 5 - направляющая втулка; 6 - корпус; 7 - гайка; 8 - рукоятка; 9 - болт; 10 – винт.

На выступе гайки для её вращения предусмотрена рукоятка 8 с укрепляющим болтом 9. Для направления тяги, имеющей на конце нарезку, в корпус ввёрнут винт 10. Ослабшие в постановке подшипники восстанавливают до необходимого размера по наружной поверхности омеднением и запрессовывают с натягом 0,04-0,11 мм.

Новые втулочные подшипники изготовляют из бронзы ОЦС-3-12-5 и заливают баббитом БК2 по тому же технологическому процессу, что и подшипники коленчатого вала. Сносность запрессованных подшипников проверяют валом калибром, вставляемым в подшипники. Зазор на смазку допускается доводить шабровкой. Нормальный зазор между шейками распределительного вала и подшипниками у двигателя, выпускаемого из заводского ремонта, должен находиться в пределах 0,08-0,20 мм, а при выпуске из текущего-не более 0,28 мм.

Подшипники распределительного вала топливных насосов сделаны стальные, разъёмные с заливкой баббитом БК2. При увеличении зазора выше допускаемого подшипники могут быть перезалиты (номинальный зазор 0,077-0,147 мм).

Проверка и ремонт распределительных валов Распределительные валы после промывки и обтирания насухо осматривают, обмеряют и проверяют магнитным дефектоскопом. У опорной части распределительного вала, вывёртывают пробки масляной полости, которые тщательно очищают от отложений. Распределительный вал или его часть, имеющие трещины, выкрашенные места или предельный износ кулачков, заменяют. При текущем и заводском ремонте разрешается оставлять для дальнейшей работы валы, имеющие на поверхности кулачков некучно расположенные волосовины. Изношенные шейки восстанавливают до чертёжного размера хромированием с последующей шлифовкой и полировкой. Овальность и конусность шеек при выпуске из текущего ремонта допускаются не более 0,08 мм, при выпуске из заводского - 0,05 мм

Шейки отдельных частей и всего собранного вала проверяют на биение индикатором с использованием призм. При выпуске из заводского ремонта у вала, установленного первой, четвертой и седьмой шейками на призмах, допускается биение шеек второй, третьей, пятой, шестой и восьмой до 0,10мм, а выносных цапф - 0,12мм. У отремонтированных средних шеек биение доводится до 0,03мм, а у выносных цапф - 0,05мм. Биение у составных валов устраняют шабровкой стыковых поверхностей. Запрещается для устранения дефектов на шейках пользоваться наждачным полотном. Шлифовку шеек делают на станках с применением люнетов. Конечной операцией является полировка при помощи войлочных кругов с доведением чистоты поверхности до 11-12-го классов.

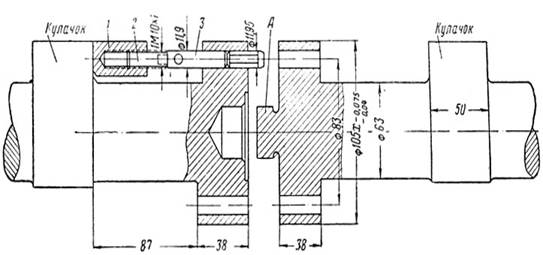

Ослабшие в соединениях распределительные валы разбирают и устанавливают новые шпильки. Сборка частей распределительного вала осуществляется в следующем порядке. Упорную и среднюю части вала устанавливают на плиту. Риски, нанесённые при изготовлении валов на заводе по углам заклинивания кулачков, должны совпадать. Обе части собирают на две монтажные шпильки, входящие в отверстия с зазором. Остальные отверстия развёртывают и в них притачивают новые шпильки с допуском по диаметру в пределах: зазор - 0,025 мм, натяг - 0,006 мм. Шпильки с обеих сторон закрепляют гайками и шплинтами. Затем из первых двух отверстий удаляют монтажные шпильки и устанавливают (после разделки отверстий) новые. Аналогичным образом присоединяют концевую часть вала к средней.

Для удобства развёртывания отверстий во фланцах частей вала используют две слесарные развёртки 3 длиной 85 и 105мм (фиг.128) и специальный упор 1, внутри которого делают нарезанное отверстие для винта 2 с квадратным углуб- лением на торце для входа конца развёртки. Для сносности отдельных частей вала и разгрузки шпилек от срезывающих усилий центрирующий бурт А частей вала

Фиг.128. Схема развёртки отверстий частей распределительного вала: 1 - упор; 2 - винт; 3 – развёртка

при сборке должен входить в углубление с допуском: зазор - 0,035 мм, натяг - 0,008 мм. Приводную шестерню при посадке на вал проверяют по краске и в случае необходимости притирают; поверхность соприкосновения должна быть не менее 90%.