Восстановление изношенной крышки (головки), клапанов и их направляющих.

Сторону крышки, обращенную к камере сгорания, и выпускные каналы очищают от нагара в выварочных ваннах или при помощи косточковой крошки.

Внутреннюю полость крышки очищают от накипи в растворе, состоящем из одной части кальцинированной соды и трех частей воды с последующей промывкой проточной водой. Отложения, которые не уничтожаются содовым раствором у чугунных кры- шек, растворяют кислотным раствором, состоящим из одной части соляной кислоты и четырех частей воды, наливаемых в полость крышки. Для нейтрализации кислоты полость крышки промывают содовым раствором и проточной водой. Очищенные от наружных и внутренних отложений крышки проходят гидравлическое испытание давлением 10 кГ/см2 в течение 5 мин. Крышки, изготовленные из чугуна, в случае обнаружения трещин исправляют газовой или электродуговой сваркой с

разделкой трещин. При газовой сварке деталь предварительно нагревают до 600-700°С Электродуговую сварку ведут холодным способом с применением комбинированных электродов. Правилами деповского ремонта разрешается оставлять для дальнейшей работы крышки с несквозными трещинами. Для нормальной работы клапанов необходимо соблюдение диаметрального зазора между штоком нового кла- пана и новой направляющей втулкой для выпускных клапанов 0,18-0,25мм. Эти же нормы установлены для заводского ремонта. Принимая во внимание износ направляющей втулки и клапана, разрешается при выпуске из деповского ремонта пре- дельный зазор для выпускных клапанов до 0,45мм. Зазор определяется измерением внутреннего диаметра направляющей втулки на всей длине, кроме нижней части, на расстоянии 40мм от нижнего торца и измерением диаметра клапана. Новые направляющие втулки, поставленные в крышку с натягом 0,1мм, проверяют на соосность отверстия и посадочного седла клапана при помощи калибра, вставляемого в отверстие направляющей втулки. Если калибр не садится, седло райберуют.

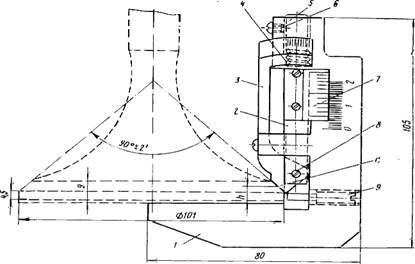

При каждой разборке клапаны проверяют магнитным дефектоскопом. Трещины любого размера и расположения не допускаются. Овальность и конусность штока клапана свыше 0,1мм устраняют проточкой и шлифованием с последующей притиркой по посадочному месту и крышке. Толщина тарели клапана, измеряемая от середины притирочного пояска до тыльной части. Клапан при шлифовании уравновешивают путем ввертывания в отверстие штока грибообразного противовеса. У клапанов с прямоточной продувкой уплотняющую поверх- ность при износе тарели более допустимого предела восстанавливают наплавкой. Перед наплавкой клапанов, на станке снимают слой металла с тарели для удаления наклепа и неровностей, после чего в печи подогревают клапан до температуры 300- 350°С и устанавливают тарелью вниз на вращающийся стол. Наплавку аргоном производят при помощи установки УДАР-300 с силой тока 120-140 а. В качестве присадочного материала используют проволоку из стеллита диаметром 4-5мм В качестве электрода используется вольфрамовый пруток диаметром 4-5мм с вылетом из мундштука горелки 5-6мм. После наплавки клапаны помещают в муфельную печь или песок, нагретый до температуры 300-350°С, где они медленно остывают. Размеры тарелей доводят до нормы на станке, используя резцы с пластинками. Затем тарели клапанов проверяют прибором (рис.91), состоящим из корпуса 1, снабженного делениями для нониуса 7 и риской для фиксатора 3, вращающегося на оси 8. Прибор позволяет измерять высоту h от тыльной части до середины притирочной поверхности пояска.

Рис.91. Прибор для измерения толщины тарели клапанов и конуса его притирочной поверхности:1- корпус; 2 - стержень; 3- фиксатор; 4 - пружина; 5 -заглушка; 6 - стопорный винт; 7 - нониус; 8 - ось; 9 – ограничитель.

Для этого используют эталонный клапан, величина выхода стержня которого над цилиндровой крышкой должна быть для впускного не более 134,5мм.

Домашнее задание : План-конспект мастера п/о.

Учебник В.П. Скепский « Ремонт механического оборудования

тепловозов»

Изучив вышеизложенный теоретический материал, составить краткий конспект. Результаты обучения направить мастеру п/о на страничку в сообщество или в вк.