Учебная практика ПМ 01. «Техническое обслуживание и ремонт узлов локомотива»

Дата 17.01.2023г. Группа № 36

Мастер п/о: Дубина Т.С.

Тема 15 : Техническое обслуживание и ремонт дизеля

Занятие 15.1 Ремонт крышек цилиндров.

Время занятия- 3 часа.

Цели :

Образовательная: ознакомить студентов с ремонтом ремонт крышек цилиндров.

Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности.

Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.

Методическая: формирование практических умений при ремонте крышек цилиндров.

Литература:

1.Учебник для студентов техникумов ж.д транспорта. - М., Транспорт, 2006

2.Технические средства ж.д транспорта.- Е.П. Гундорова, 2011

3.Управление и эксплатация транспорта на ж.д.-В.И. Ковалев,2010

4.«Технология ремонта тепловозов» В.П. Иванов

5. «Ремонт механического оборудования тепловозов» В.П. Скепский, 1991

ПЛАН – КОНСПЕКТ

Ремонт крышек цилиндров

Анализ выхода из строя крышек цилиндров за период четырех лет с 2017 года по 2021 год показывает, что наибольшее количество заходов тепловозов на неплановые ремонты по причине недоброкачественной работы крышек цилиндров приходится на 2020 год. Из анализа причин неплановых ремонтов цилиндровых крышек следует, что наибольшее количество выходов из строя, причем с увеличением срока эксплуатации тепловозов, происходит по причине пропуска охлаждающей жидкости через корпус крышки цилиндра. Это приводит к большим затратам на восстановление крышки цилиндра. На протяжении четырех лет много выходов из строя крышек цилиндров происходит по причине прогара выхлопных клапанов. Вследствие прогара выхлопных клапанов происходит потеря герметичности камеры сгорания, что в свою очередь влияет на коэффициент компрессии и давление сгорания.

Есть случаи захода тепловозов на неплановый ремонт по причине заклинивания клапанов крышки цилиндра.

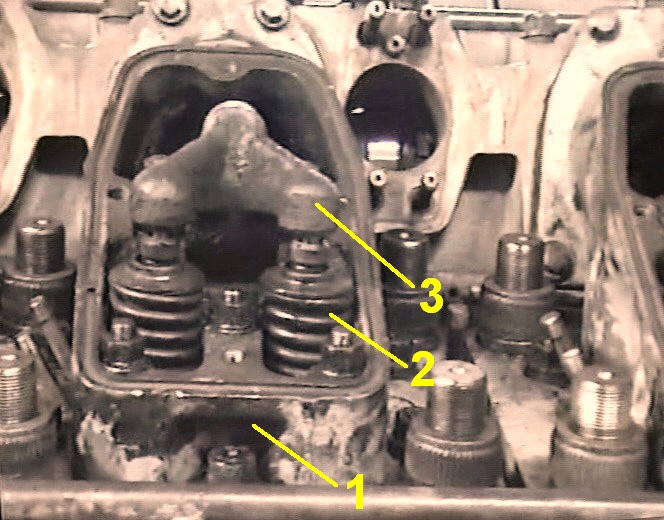

Крышка цилиндра

1 – крышка; 2 – пружины клапана; 3 – двуплечий рычаг

Такие случаи происходят в основном при выходе локомотивов из планового ремонта, что говорит о низкой технологической дисциплине и нарушении правил ремонта (заклинивание клапана крышки цилиндра из-за некачественных замеров клапанов).

Постоянные течи смазки по рычажному механизму, происходят из-за нарушения правил ремонта, отсутствия стенда для испытания рычажного механизма перед постановкой на дизель. На протяжении четырех лет наблюдается большое количество случаев нарушения работоспособности крышек цилиндров из-за трещин днища, что свидетельствует о низкой технологической дисциплине и нарушениях при опрессовке крышек цилиндров. Имеются случаи пробоя газов по уплотнению газового стыка. Причинами могут являться нарушения технологии сборки крышки цилиндра вместе со втулкой, некачественные запасные части. Разрабатываются мероприятия по улучшению технологии ремонта крышек цилиндров. Анализ выхода из строя крышек цилиндров показывает, что в депо имеются случаи нарушения технологи- ческой дисциплины, невыполнения правил ремонта. При разборке и сборке не всегда производится качественная дефектация деталей крышки цилиндра. Недостаточно качественно проводиться опрессовка крышки цилиндра. Участились случаи поставок бракованных запасных частей. В результате этого участились случаи захода локомотивов на неплановые ремонты по повреждению и выходу из строя крышек цилиндров после текущих ремонтов.

Для устранения вышеуказанных недостатков и повышения качества ремонта крышек цилиндров в депо рекомендуется провести следующие мероприятия по улучшению технологии ремонта крышек цилиндров и их эксплуатации:

- строго соблюдать все указания и правила ремонта;

- повысить ответственность мастеров ремонтных бригад по обеспечению контроля за качеством выполнения ремонта;

- внедрить приспособление для правки выхлопных клапанов;

- не допускать выпуска тепловозов из ремонта с недос- таточными испытаниями после сборки;

- в депо разработать и внедрить установку для прогрева тепловозов от постороннего источника;

- не допускать прогрева тепловозов на нулевой позиции;

Выемка седла из крышки цилиндра и установка ремонтного седла

Этот технологический процесс выполнять в следующей последовательности:

• а) установить крышку на станок и резцом срезать верхнюю часть седла до появления стопорного кольца;

• б) сжать стопорное кольцо и вынуть его. Вынуть также оставшуюся в крышке часть седла;

• в) очистить, промыть гнездо крышки и проверить, нет ли там трещин. При наличии трещин (трещины) крышку заменить;

• г) если нет трещин, произвести обработку опорной поверхности гнезда под седло;

• д) замерить глубину гнезда и изготовить новое седло с учетом обеспечения осевого перемещения в пределах допуска.

• е) притереть новое седло к гнезду крышки цилиндра и проверить по краске прилегание седла, которое должно быть не менее 75 % поверхности. Проверить зазор между гнездом крышки и седлом, величина зазора должна быть в пределах 0,24—0,32мм;

• ж) установить стопорное кольцо в паз седла и, сжимая стопорное кольцо, установить седло со стопорным кольцом в гнездо крышки.

Технология выполнения притирки клапанов:

• а) нанести шлифовальную смесь на поверхность рабочей части конуса седла, не следует брать ее слишком много;

• б) притирку начинать легким постукиванием клапана об седло;

• в) чтобы избежать образования круговых рисок на притирочных фасках, одновременно с постукиванием клапан небольшим усилием поворачивать на 1/3-1/2 оборота в разные стороны. В процессе притирки клапан периодически припод- нимать над седлом. При отрыве клапана шлифовальная смесь всасывается к середине притираемой поверхности, а при опускании смесь отжимается. Работу продолжать до тех пор, пока притирочный след не станет матовым и полностью исчезнут неровности. Притирочный поясок должен быть сплошным и располагаться на нижней части фаски седла клапана и самого клапана (со стороны большего диаметра). Ширина пояска должна быть не менее 2мм. При этом утопание выпускного клапана в седло должно быть не свыше 2,5 мм, впускного в гнездо клапана не свыше 4,0мм. Для повышения производительности труда необходимо для выполнения притирочных работ использовать пневматический или электрический инструмент вращательного действия с реверсивным ходом.

Осмотр направляющих втулок Направляющие втулки клапанов промыть и осмотреть. В случае обнаружения трещин или износа более (зазор между направляющей втулки и стержнем клапана, выполненный на расстоянии 30мм от нижнего торца втулки) 0,65мм для впускного клапана и 0,75мм для выпускного. Втулки в этом случае опрессовывании с помощью гидравлического пресса или легким постукиванием через оправку и заменить новыми. Нужно знать следующее, что чрезмерный зазор вызывает радиальное смещение клапана при его посадке на седло, т.е. способствует перекосу клапана, что ведет к пропуску газов и неравномерному охлаждению тарелки клапана. Запрессовку втулок производить за счет разности температур втулки и крышки цилиндра. Допускается запрессовка на прессе с обеспечением зазора 0,2-0,4мм между буртом втулки и крышкой цилиндра.

Осмотр клапанов После извлечения клапанов из крышки цилиндра их необходимо очистить от нагара, промыть в дизельном топливе и осмотреть. В случае обнаружения трещин, выкрашивания, задиров на стержне клапана, износа и биения, клапан заменить. Тарелки клапанов, особенно выпускных, под действием высокой температуры отработавших газов коробятся, обгорают, притирочные фаски покрываются раковинами. Этому способствует также плохая притирка клапанов к седлам, ослабление пружин клапана. Наличие трещин на клапанах проверить методом цветной дефектоскопии. Клапаны, имеющие биение фаски 0,16-0,20мм, необходимо исправить точением или шлифованием до биения 0,0-0,10мм. Перед исправлением тщательно очистить центровые отверстия. В случае обнаружения больших повреждений на фасках клапанов фаски проточить. Допускается исправление фасок шлифовкой. Шлифовку в этом случае производить с минимальной подачей.

Полного удаления вмятин не требуется. Достаточно будет, если вмятины диаметром не более 2мм располагаются на меньшем диаметре фаски клапана. При этом на 1/3 части фаски, со стороны большего диаметра фаски, вмятины не допускаются.