Учебная практика ПМ 01 . «Техническое обслуживание и ремонт узлов локомотива»

Дата 27.02.2023г. Группа № 36

Мастер п/о: Дубина Т.С.

Техническое обслуживание, проверка и регулировка отдельных приборов локомотива.

Тема 20 : Техническое обслуживание и ремонт электрических аппаратов.

Занятие 20.3 Ремонт токоприемников .

Время занятия-3 часа.

Цели :

Образовательная: ознакомить студентов с ремонтом токоприемников.

Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности.

Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.

Методическая: формирование практических умений при ремонте токоприемников.

Литература:

1.Учебник для студентов техникумов ж.д транспорта. - М., Транспорт, 2006

2.Технические средства ж.д транспорта.- Е.П. Гундорова, 2011

3.Управление и эксплатация транспорта на ж.д.-В.И. Ковалев,2010

4. «Устройство и ремонт электровозов» А.В. Грищенко,2010

ПЛАН – КОНСПЕК

Ремонт токоприемников

Из всех аппаратов электровоза токоприемники работают в наиболее сложных условиях. Они воспринимают разнообразные динамические нагрузки, подвергаются сильному действию электрического тока, в зимнее время на их работоспособности отрицательно сказывается низкая температура, снегопад, гололед.

Неисправности. В условиях эксплуатации, имеют место пережоги контактных проводов из-за коротких замыканий на Э.П.С. Одна из причин коротких замыканий - перекрытие опорных изоляторов токоприемников подвижного состава. Повреждение фарфоровых изоляторов начинается с возникновения поверхностных трещин. Перекашиваются подвижные рамы токоприемника вследствие ненормального взаимодействия с деталями контактной сети или плохого качества ремонта. Ослабляется крепление нижней неподвижной рамы, основания, повреждаются амортизаторы, появляются изгибы, вмятины, прожоги у труб подвижных рам из-за уда-ров полоза о контактный провод. Изнашиваются валики и отверстия шарнирных соединений из-за трения. Наблюдаются перекрытие, ослабление, трещины, сколы и повреждение глазури у опорных изоляторов из-за не благоприятных погодных условий, а также динамических нагрузок. Перекрытие воздушного рукава. Ослабляются и перетираются шунты, теряются шплинты и гайки из-за вибраций и плохо смонтированных деталей. Изнашиваются, растрескиваются и высыхают манжеты поршней, загрязняются цилиндры из-за попадания сквозь фильтры микроскопических частичек грязи. Перекашиваются шарниры механизма подъема и опускания. Особое внимание следует уделять контактному узлу – кареткам и полозу. Здесь бывают изгибы, трещины, вмятины рычагов и основания каретки; излом и потеря упругости у пружин; износ втулок и осей, болты, крепящие полоз к держателю каретки, трещины каркаса полоза на боковых стенках, крепление медных или металлокерамических накладок.

Ремонт. При выполнении текущего ремонта ТР-3 токоприёмник снимают с электровоза и отправляют в отделение для ремонта токоприёмников. Перед постановкой на ТР-3 токоприёмник продуть сухим сжатым воздухом давлением 0,2-0,3 Мпа. Проверить статическую характеристику токоприёмника. Выполнить разборку токоприёмника.

Разборка токоприёмника Отделение по ремонту токоприемников обычно располагается на балконе цеха ТР-3. Поступивший сюда аппарат устанавливают на регулируемые по высоте тумбы так, чтобы его основание находилось строго в горизонтальной плоскости. Начиная разборку, ослабляют пружины для предотвращения удара при самопроизвольном подъеме. Затем отсоединяют гибкие шунты, вынимают валики и снимают полозы. Последовательно демонтируют верхние узлы токоприемника и снимают каретки. Если детали находятся в исправном состоянии, полностью верхнюю часть не разбирают, пружины, держатели и шунты не снимают, однако обязательно проводят ревизию всех шарнирных узлов. Еще более ослабив нажатие поднимающих пружин, выбивают валики серьги. Затем пружины снимают и выворачивают на них серьги и сердечники. Разбирают шарниры и снимают верхние подвижные рамы токоприемника. Нижние рамы и основание в большинстве случаев не разбирают, ограничиваясь осмотром подшипников валов и сменой смазки в них, для чего снимают крышки, закрывающие подшипники. Все снятые детали токоприемника, включая полозы, загружают в металлическую корзину и промывают в моечной машине, а при отсутствии ее очищают салфеткой, смоченной в керосине. Снятые подшипники промывают в эмульсии, приготовленной из нагретой до температуры 90-95 °С воды с добавлением в нее 2-3% керосина и 8-10% отработанной смазки. Очищенные подшипники осматривают, убеждаясь в исправности шариков, отсутствии трещин в наружном и внутреннем кольцах, а также выщербин и вмятин на поверхности катания.

Ремонт основания токоприемника. Основание токоприемника проверяют на отсутствие трещин, вмятин, следов ударов. Основание не должно иметь перекосов, прогибов. Прогнутое основание выправляют на плите. Проверяют расстояния между отверстиями под болты опорных изоляторов. Разница расстояниях между этими отверстиями (по диагонали) допускается не более 5мм. Это расстояние проверяют специальной линейкой. Трещины, обнаруженные при осмотре основания и его сварных швов, необходимо заварить. Сварные швы, имеющие трещины, срубают, после чего накладывают новые швы. Контактные поверхности токоприемников, служащие для присоединения силового кабеля и наконечников гибких шунтов, должны быть зачищены и облужены припоем ПОС-30

Ремонт подвижных рам. Осматривают трубы. Заменяют трубы, имеющие вмятины глубиной более 3мм, трещины, прожоги, муфтовые соединения. Концы труб на длине 60+1мм покрывают припоем. При лужении используют флюс ФЦА или паяльную жидкость. Погнутые трубы правят. Допускается установка труб, имеющих отклонение от прямолинейности, образующей не более 1мм на погонный метр Вмятины глубиной менее 3мм правят на специальных оправках. Штырь диагональной трубы, имеющий износ отверстия 0,12мм. более 0,5 мм, оплавления, трещины, заменяют. Рамы токоприемника также проверяют с помощью шаблона или кондукторов. Рама должна входить в кондуктор свободно, без усилий, в противном случае ее размеры доводят до нормы.

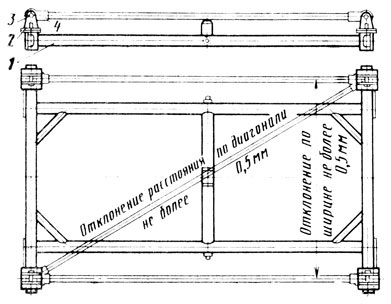

Рисунок 10. Кондуктор для проверки и сборки верхних рам токоприемника

С этой целью ослабляют болты крепления шарниров рамы и сдвигают шарниры на

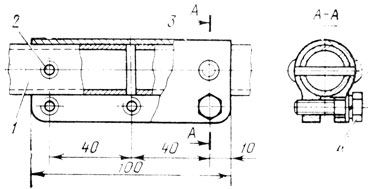

трубах так, чтобы рама легко села в кондуктор. Затем болты крепления вновь затягивают. В этом же кондукторе ставят новые образующие (трубы) при наличии на старых трубах трещин, прожогов или вмятин глубиной более 3мм. Для изготовления новых образующих рамы используют стальные тонкостенные трубы. Допускается восстановление труб путем постановки соединительных муфт длиной 90-120мм, имеющих стенку толщиной 1мм. Подлежащую ремонту трубу 1 (рис.11) разрезают в месте повреждения, надевают муфту 3 и сдавливают так, чтобы центр муфты совпал со стыком труб. Стянув муфту болтами 4, сверлят в ней и трубах отверстия для заклепок 2 диаметром 5мм. После постановки заклепок края муфты пропаивают латунным припоем или медью. Соединительных муфт не должно быть более двух на раму или одной на трубу. Правилами ремонта допускаются к эксплуатации конусные или цилиндрические трубы нижних рам токоприемника, имеющие вмятины глубиной 3мм на длине 150мм не более чем в двух местах при отсутствии изгиба трубы. На токоприёмниках отечественных электровозов допускает

Рисунок 11. Труба токоприемника, восстановленная с помощью соединительной муфты

ся оставлять составные конусные трубы, сваренные из двух половин, и производить заварку трещин в конусных трубах нижних рам. Диагональные трубы, имеющие вмятины глубиной более 3мм, изгибы, прожоги, трещины, муфтовые соединения, заменяют. Заменяют шарнир, имеющий износ отверстия более 1мм. Допускается установка штифтов другой градации. Допускают установку шарниров, имеющих разностенность по 0,28мм. не более 1,5 мм. Шарнир, имеющий износ отверстий более 1мм, трещины, прожоги, заменяют. Хомуты имеющие износ отверстия более 1мм, трещины, оплавления, смятую или сорванную резьбу М10, заменяют. Смятую или сорванную резьбу М10 допускается заваривать с рассверловкой и нарезкой новой резьбы. Допускают установку шарнира, имеющего на 1-2см обработанной поверхности не более одной литейной раковины, диаметром до

2мм и глубиной до 1,5мм. Заменяют палец, имеющий износ поверхности диаметром 14мм. и диаметром 16мм более 0,5мм, трещины, прожоги, погнутость, смятую или сорванную резьбу. Прогнутую распорку правят. Вмятины менее 3мм выправляют. Трубы нижней подвижной рамы имеющие трещины, вмятины глубиной более 5мм, прогары, изгиб трубы более 1мм на погонный метр, износ отверстия 0,47мм. более 1,6мм, заменяют. Посадочное отверстие 0,47мм, изношенное менее 1,6 мм, восстанавливают. Допускают вмятины глубиной до 3мм на длине 150мм. не более чем в двух местах при отсутствии изгиба трубы. Проверяют плотность посадки трубы на кронштейне. При нарушении плотности посадки (качке штифтов) штифты выбивают, заваривают отверстия под штифты в кронштейне и трубе. Просверливают новые отверстия 0,12 мм и вбивают новые штифты, проложив предварительно стопорные шайбы, или установить штифты следующей градации. Негодные стопорные шайбы заменяют с перештифтовкой. Проверяют качество всех сварных соединений нижней рамы. Некачественную сварку (трещины в сварных швах, ослабление сварного соединения деталей) восстанавливают сваркой. Проверяют качество всех сварных соединений нижней рамы.

Ремонт полозов. Полоз переместить в отдел для ремонта. Установить полоз на специальное приспособление, или на стол для удаления смазки полозов. На каркасе полоза производится при необходимости заварка отверстий крепления накладок и кареток к каркасу.

Рисунок 12. Шаблон для правки полоза токоприемника

Удаление смазки полоза можно производить отбиванием. Чтобы образующаяся при этом пыль не распространялась по окружающей среде, место должно быть оборудовано вытяжной вентиляцией. Установить полоз на стенд для ремонта полозов. (рис.12) Этот стенд изготавливают в виде козел, он имеет вертикальные прямоугольные выступы, которые входят в окна имеющиеся на полозе. Это предохраняет полоз от продольного и поперечного перемещения. Для удаления контактных накладок, имеющих толщину менее 2,5мм, необходимо отвернуть или срубить крепёжные винты. Осмотреть короб и проверить его по шаблону. Эти шаблоны изготавливают из листа металла толщиной до 20мм. На шаблон должен вплотную надеваться короб. Расстояние между концами рогов не должно от номинального более чем на 15мм, а высота боковых отбортовок в средней части полоза - более 2мм. Короб следует править так, чтобы на его рабочей поверхности вогнутости не пре- вышали 2мм на всём горизонтальном участке и 0,5мм при измерении по ширине полоза. Наклон полоза к горизонтали не должен превышать 45°. Заварка трещин, прожогов на коробе или приварка к нему накладок с допустимой толщиной не более 1,5мм должна производится электросваркой постоянным током или газовой сваркой. Короб не должен иметь более 3 заваренных трещин. Во избежание утяжеления полоза длина сварного шва допускается не более 400мм. При необходимости рассверлить отверстия в коробе для установки медных накладок. Эти операции проводятся, если была произведена заварка отверстий. Диаметр отверстий 6,5 мм.

Произвести разметку контактных пластин, после чего разрезать их. Рассверлить в пластинах отверстия диаметром 6,5мм под крепёжные винты в специальных кондукторах. Произвести загиб контактных пластин устанавливаемых на рога полоза. Для загиба используют специальные прессы. Накладки должны плотно прилегать к полозу всей поверхностью, не иметь острых выступающих углов. Толщина новых накладок должна соответствовать чертёжному размеру. Установку следует начинать со средней части короба. После сборки проверить плотность прилегания медных накладок к коробу нажимая на их кромки. Укреплённые накладки и винты при необходимости запилить. Заправить полозы графитовой смазкой. Эту операцию необходимо производить в отделении, оснащённом соответствующим оборудованием и отвечающим технологическим требованиям. Для нанесения смазки на полоз, смазку и полоз необходимо разогреть, а полоз ещё и прогрунтовать кумароновой смолой. Затем наносят смазку и производят её уплотнение. Для уплотнения можно пользоваться гладилками с электроподогревом. После нанесения смазки нагревательные элементы отключить, полоз с них снять и перенести к месту остывания.

Ремонт кареток. Разобрать каретки, очистить все их детали. Проверить кронштейны, рычаги, основания, втулки, пружины и другие детали каретки. Детали не должны иметь трещин, деформации, сорванной или изношенной резьбы, изношенных сверх допустимого отверстий под валики. Изношенные свыше норм отверстия под валики и резьбовые восстановить наплавкой. Деформацию допускается устранять с помощью оправок. Проверить валики и пружины кареток. При наличии трещины, излома, потери упругости, несоответствия характеристики и размеров нормам пружину заменить. Длина пружины в свободном состоянии по чертежу должна быть 140мм. Допускается отклонение длины пружины от номинального размера не более чем на 5 %. Проверить болты, гайки, шплинты. Болты и гайки с сорванной или изношенной резьбой заменить. Все детали кареток должны иметь гальваническое покрытие. При отсутствии покрытия на деталях произвести их цинкование.

Собрать каретки. На собранных каретках все шарниры должны работать без заеданий. Проверить и отрегулировать специальным болтом нагрузку пружины.