Учебная практика ПМ 01 . «Техническое обслуживание и ремонт узлов локомотива»

Дата 28.02.2023г. Группа № 36

Мастер п/о: Дубина Т.С.

Техническое обслуживание, проверка и регулировка отдельных приборов локомотива.

Тема 20 : Техническое обслуживание и ремонт электрических аппаратов.

Занятие 20.3 Ремонт токоприемников .

Время занятия- 3 часа.

Цели :

Образовательная: ознакомить студентов с ремонтом токоприемников.

Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности.

Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.

Методическая: формирование практических умений при ремонте токоприемников.

Литература:

1.Учебник для студентов техникумов ж.д транспорта. - М., Транспорт, 2006

2.Технические средства ж.д транспорта.- Е.П. Гундорова, 2011

3.Управление и эксплатация транспорта на ж.д.-В.И. Ковалев,2010

4. «Устройство и ремонт электровозов» А.В. Грищенко,2010

ПЛАН – КОНСПЕК

Ремонт токоприемников

Ремонт пневмопривода и воздушного рукава При разборке цилиндров токоприемников следует соблюдать осторожность, так как опускающая пружина действует на крышку с большим усилием. Выполняя ревизию пневматического привода, цилиндр очищают от пыли, ржавчины, загрязненной смазки, промывают керосином и насухо протирают. Выработка во втулке крышки цилиндра от штока поршня допускается не более 2,5мм, а в эксплуатации не более 3мм. Сильно разработанные отверстия под шток поршня, восстанавливают заваркой и последующей обработкой. При ТР-3 производят прожировку кожаных манжет привода составом № 12. Кожаные манжеты с оборванными краями или имеющие излом при перегибе на 180°, должны быть заменены. Резиновые манжеты заменяют новыми, если при осмотре обнаружены порезы, трещины, гофры, загибы буртов в про-тивоположную сторону и другие дефекты, приводящие к утечке воздуха. Годную манжету промывают в теплой воде и тщательно вытирают.

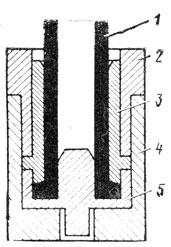

При ремонте проверяют работу цилиндров. Атмосферные и смазочные отверстия прочищают. Ход поршня регулируют ограничительными кольцами. Всю рабочую поверхность смазывают тонким слоем смазки. Шарнирные соединения штока поршня с рычагом вала привода также покрывают смазкой. При ремонте токоприемников используется приспособление для вставки манжет (рис. 13) Во время сборки привода этих токоприемников особое внимание должно быть уделено обеспечению безопасности рабочего, так как соединение шатуна штока поршня с рычагом привода возможно только при предварительном сжатии опускающей пружины 550 кгс. Для восстановления внутренней поповерхности цилиндра ее хромируют или растачивают цилиндр с поставкой в него втулки. Сильно разработанные отверстия под шток поршня заваривают с последующей обработкой.

.

Рис. 13. Приспособление для вставки манжет в цилиндры токоприемников

На внутренней поверхности цилиндра токоприемника часто бывают задиры. Для того чтобы предупредить их возникновение, нужно следить за уплотнением штока, предохраняющим от попадания песка. Чтобы устранить задиры, цилиндр протачивают; протачивают также и поршень. Часто ломается стержень поршня. Его серьгу приходится заваривать и рассверливать. Проверяя соединение хвостовика поршня с кулисой, следует помнить, что это один из слабых узлов аппарата. Приступая к сборке привода, его стенки и поршень смазывают смазкой ЖТ-79Л. При испытании собранного привода давлением утечка воздуха не допускается. Утечку воздуха проверяют, покрывая места соединений цилиндра мыльной пеной. Исправность привода в условиях эксплуатации проверяют внешним осмотром и включением его при давлении воздуха 5 кгс/см. Привод должен обеспечивать нормальное переме-щение рычажной системы.

Полиэтиленовые воздушные рукава токоприемников также снимают с электровоза для проверки и испытания. Их промывают теплой водой с мылом и протирают насухо. Влагу из рукава удаляют продувкой сжатым воздухом. Поверхность рукава должна быть гладкой, без трещин, надрывов и вмятин. Трещины чаще всего возникают в местах перегибов. Рукав, имеющий такие дефекты, заменяют. Бурты, имеющие трещины, вмятины или толщину менее 4мм хотя бы на одном участке по окружности, обрезают и формируют новые с помощью специальной пресс-формы (рис.14). При этом длина рукава может быть уменьшена против чертежного размера не более чем на 50 мм. Формируя бурт, на конец шланга 1 надевают обойму 2, затем разъемный пуансон 3. Конец шланга выводят из пуансона на нужную величину для получения буртика требуемых размеров и опускают в бачок с глицерином, нагретым до температуры 120-140 °С.

Рисунок 14. Пресс-форма для формовки буртов полиэтиленовой трубки

Ремонт пружин. Подъемный механизм состоит из подъемных пружин с тягами и валиками и кривошипов (регулируемых или нерегулируемых), соединенных с главными валами. Жёсткость пружин проверяют с помощью специального приспособления.

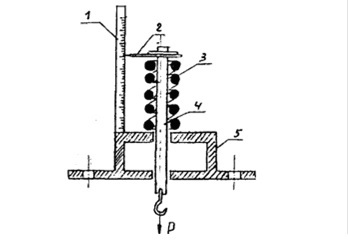

Рисунок 15. Стенд для проверки пружин.

1-линейка. 2- писец. 3- пружина. 4- шток. 5- основание

При проверке механизма наиболее часто возникает необходимость в запрессовке в разработанные отверстия рычагов (кронштейнов) пружин и серьги бронзовых втулок или подшипников. Для разборки подъемного механизма служит приспособление, выполнено в виде раздвижной скобы, на концы которой опираются серьги тяг, ввернутых в пружину. Имеющаяся в средней части муфта позволяет раздвигать скобу, чем обеспечивается возможность использования этого приспособления на токоприемниках с разной длиной пружин. Изношенные отверстия в вилках тяг обычно заваривают и затем рассверливают по размеру. При ремонте опускающего механизма у токоприемников с наружной опускающей пружиной добиваются того, чтобы натяжение этой пружины воспринималось одинаково обоими болтами и что бы не было перекоса втулок. При равномерно затянутых болтах между ними и отверстием втулки должен иметься концентрический зазор, который исключает трение между этими элементами.

Ремонт гибких шунтов. Шунты, имеющие обрыв жил более 10% номинального сечения, заменить. Гибкие шунты не должны иметь следов перегрева или следов выплавления припоя. При наличии следов перегрева у жил шунтов, необходимо тщательно проверить качество пайки жил к наконечникам и состояние контактных поверхностей. Наконечник шунта, имеющий трещину, уменьшение контактной поверхности, вследствие обгара более чем на 10% подлежит перепайке. Наконечник шунта облудить.

Ремонт опорных изоляторов. Опорные изоляторы очищают: фарфоровые - в 5% -ном растворе каустической соды; пластмассовые промывают в 3% -ном растворе щавелевой кислоты в течение 40-60мин и затем горячей водой. Изоляторы имеющие повреждение поверхностной глазури или сколы свыше 10% длины возможного перекрытия и трещины, а также ослабление в армировке, заменить. Если повреждение глазури в пределах нормы, то следует покрыть поверхность фарфоровых изоляторов эмалью НЦ-929. Поврежденную глазурь при этом тщательно промыть спиртом или бензином. Запрещается очищать фарфоровые изоляторы наждачной и стеклянной бумагой. Произвести замеры высоты изоляторов, используя кронциркуль. Разница в высоте изоляторов, не должна быть более 2мм. Для выравнивания верхних опорных поверхностей изоляторов следует применять подкладки из изоляционных материалов. Практически единственно возможным повреждением у стеклопластиковых изоляторов могут быть трещины в металлических основаниях, при обнаружении которых их необходимо заварить или заменить основания. Качество изоляции проверяют непосредственно на подвижном составе. Произвести испытание на электрическую прочность изоляции изоляторов, в течении 1 минуты напряжением 60 кв, частотой 50 Гц. Испытание производить в аппаратном цехе на испытательной станции.

Сборка токоприёмника. При сборке токоприемника на его основание устанавливают детали привода, воздухопровод, амортизаторы, главные валы и нижние подвижные рамы. На валы укрепляют пружины в свободном состоянии. Устанавливают верхние рамы, собирают механизм полоза. Шарниры собирают сначала на временные (старые) валики. Закончив предварительную сборку, приступают к замене временных валиков на постоянные. Устанавливают собранный полоз и недостающие гибкие шунты. Поднимая токоприемник рукой, проверяют свободный ход рам и отсутствие заеданий в шарнирах. Соприкосновение шарниров верхней рамы токоприемника с амортизаторами при опускании токоприемника должно быть одновременным. После сборки токоприемника проверяют систему подвиж-ных рам. На поднятом токоприемнике с помощью уровня, установленного на линейку длиной 1000мм, замеряют отклонение полозов от горизонтали. Подъём одного из концов линейки над поверхностью полоза при горизонтальном ее положении не должен превышать 10 мм.

Смещение центра полозов по отношению к центру основания при максимальной рабочей высоте токоприемника на крыше ЭПС определяют, опуская отвес из центра полоза на основание. Смещение центра полоза не должно превышать 20мм после заводского ремонта и 25мм - после ТР-3.

Домашнее задание : План-конспект мастера п/о.

Учебник . «Устройство и ремонт электровозов» А.В. Грищенко,2010

Изучив вышеизложенный теоретический материал, составить краткий конспект. Результаты обучения направить мастеру п/о на страничку в сообщество или в вк.