Учебная практика ПМ 01 . «Техническое обслуживание и ремонт узлов локомотива»

Дата 17.02.2023г. Группа № 36

Мастер п/о: Дубина Т.С.

Техническое обслуживание, проверка и регулировка отдельных приборов локомотива.

Тема 19 : Техническое обслуживание и ремонт контакторов и групповых переключателей.

Занятие 19.4 Ремонт пневматических приводов. Прожировка манжет .

Время занятия- 6 часа.

Цели :

Образовательная: ознакомить студентов с ремонтом пневматических приводов и прожировкой манжет.

Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности.

Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.

Методическая: формирование практических умений при ремонте пневматических приводов и прожировкой манжет.

Литература:

1.Учебник для студентов техникумов ж.д транспорта. - М., Транспорт, 2006

2.Технические средства ж.д транспорта.- Е.П. Гундорова, 2011

3.Управление и эксплатация транспорта на ж.д.-В.И. Ковалев,2010

4. «Устройство и ремонт электровозов» А.В. Грищенко,2010

ПЛАН – КОНСПЕК

Ремонт пневматических приводов. Прожировка манжет

Пневматические приводы . Износы и повреждения большинства типов пневматических приводов одинаковы — это неплотность прилегания крышек, фланцев цилиндров, пропуск воздуха через манжеты поршня или через мембраны, износ, задиры и царапины на внутренней поверхности цилиндров и наружной поверхности поршней и значительно реже — погнутость штоков поршней. Утечку воздуха через не плотности в местах прилегания крышек и фланцев устраняют подтяжкой их болтов. Если после этого утечка не прекращается, то крышки и фланцы снимают и устанавливают под них новые уплотняющие паронитовые

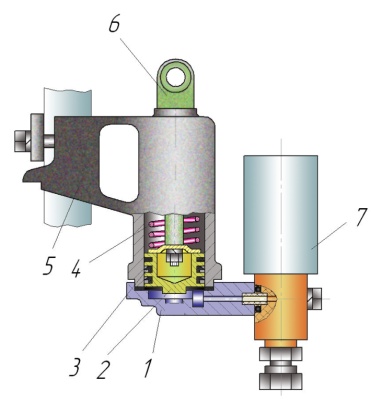

Пневматический привод контактора

прокладки. Одновременно через отверстия в стенках цилиндров добавляют смазку ЖТ-79Л для резиновых манжет или ЖТКЗ-65 для кожаных с последующим многократным включением привода. Если и в этом случае пропуск воздуха не прекращается, то привод разбирают и осматривают манжеты, лепестковые шайбы и рабочие поверхности цилиндров и поршней. Кожаные манжеты очищают от смазки и грязи. Манжеты с поврежденными краями, трещинами, расслоением, повышенным износом по диаметру или утратившие эластичность заменяют. Эластичность манжет проверяют перегибанием их краев на 180 °. При этом у них в местах изгиба не должно появляться трещин. Для восстановления эластичности, механической прочности и воздухонепроницаемости манжеты пропитывают прожировочным составом. Перед прожировкой манжеты очищают от грязи, смазки, остатков старого прожировочного состава и подвешивают для просушки и прогрева в специальных камерах с температурой 65— 68°С на 30—40 мин. Затем их погружают в бак с прожировочным составом № 12 или № 40 (87,5—88% касторового масла и 12—12,5% пчелиного воска) и выдерживают в нем в течение 1 ч. Температуру прожировочного состава следует строго выдерживать в пределах 60—65 °С. Прожированные манжеты подвешивают в камерах над баком на 5—10 мин для стенания лишнего прожировочного состава и выдерживают в течение суток при температуре 16—20 °С. Перед установкой с манжет тщательно удаляют остатки прожировочного состава и смазывают их тонким слоем смазки ЖТ-65.

Ревизия пневматических приводов . Обязательной ревизии подлежат приводы всех аппаратов электровоза: токоприемников, быстродействующих выключателей, групповых переключателей, пневматических контакторов, реверсоров и т.д. Обычно для выполнения этой работы аппарат или только его привод снимают с электровоза. Например, конструкция электропневматических контакторов отечественных электровозов позволяет без каких-либо сложностей снять для ревизии в аппаратном цехе только их приводы. Но при плохом состоянии контактора его целесообразно снять с локомотива полностью. Высокое качество ревизии и ремонта пневматических привозов групповых переключателей или промежуточных контроллеров электровозов ЧС может быть обеспечено также только при снятии привода с локомотива. Приводы реверсоров и электропневматических контакторов электровозов ЧС проверяют, как правило, на электровозе. Перед снятием привода с аппарата его маркируют, поскольку при установке, например, на другой контактор могут возникнуть затруднения. Для снятия пневматического привода с контактора ПК расшплинтовывают и выбивают валик, соединяющий изоляционную тягу со штоком привода, а затем отворачивают болты, которые крепят цилиндр на изолированном стержне контактора. Разборку, монтаж и испытание привода в аппаратном цехе удобно выполнять на стенде (рис. 87). После разборки привода удаляют старую смазку из цилиндра, все металлические детали промывают в керосине, а внутреннюю поверхность цилиндра в завершение протирают технической салфеткой. Убедившись в отсутствии трещин в цилиндре, измеряют его износ. Цилиндр с трещинами или износом по внутреннему диаметру более 0,55 мм заменяют. Внутренний диаметр цилиндра контакторов ПК должен быть в пределах 45,00-45,55 мм. При этом наружный диаметр поршня не должен быть менее 43,66 мм.

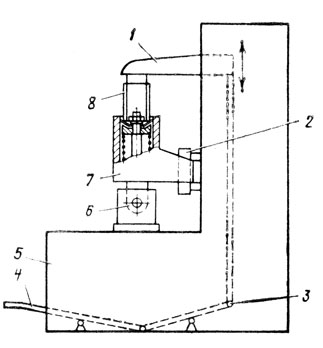

Рис. 87. Стенд для разборки и сборки пневматических приводов аппаратов: 1 - нажимной рычаг; 2 - зажим; 3 - тяги; 4 - педаль; 5 - стол; 6 - упор; 7 - пневматический привод; 8 - переходный стакан.

Внутренняя поверхность цилиндра должна быть гладкой, полированной без следов местного износа. При наличии рисок на ней или эллиптичности рабочую поверхность шлифуют. Небольшие дефекты такого характера допускаются при условии, что утечка воздуха не превышает нормы.

Изношенное больше нормы направляющее отверстие пневматического цилиндра растачивают на станке и восстанавливают до чертежного размера путем постановки втулки. Зазор между штоком поршня и отверстием для него в цилиндре должен быть в пределах 0,1-0,6 мм. Шток, погнутый или имеющий сорванную резьбу, заменяют. Ослабшую скобу приваривают к штоку электросваркой.

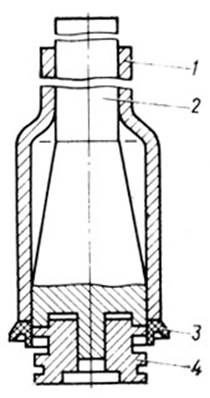

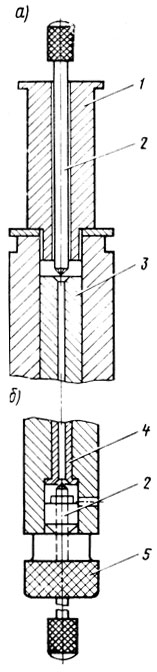

Крышку цилиндра с трещинами заменяют. Резьбовые отверстия в цилиндре под крышку, имеющие сорванную или изношенную резьбу, заплавляют газовой сваркой, вновь рассверливают и нарезают резьбу по чертежным размерам. Болты и гайки с дефектами заменяют. При ревизии привода с полной разборкой его пружина должна удовлетворять требованиям ТР-3. Если привод не снимают с электровоза, основное внимание при ревизии уделяют оценке исправности кожаной или резиновой манжеты, поскольку создание необходимой плотности привода зависит главным образом от их состояния. Для осмотра или замены манжет снимают крышку цилиндра и передвигают поршни в крайнее положение. Снятую резиновую манжету осматривают, предварительно промыв в теплой воде и протерев насухо. При наличии надрывов, трещин, неровностей и других дефектов на рабочей поверхности, снижающих плотность пневматического привода, манжету заменяют новой. Манжеты, потерявшие эластичность или имеющие срок службы более двух лет с момента изготовления, также заменяют. Размещаемое на поршне совместно с резиновой манжетой войлочное кольцо промывают керосином и сушат на воздухе в течение 2 ч. Годное к эксплуатации кольцо не должно иметь разрывов, надрывов, смятий и расслоений. Перед сборкой привода кольцо пропитывают в масле МВП с выдержкой не менее 12 ч. Для установки манжеты и войлочного кольца на поршень привода удобно пользоваться коническим приспособлением (рис. 88). Манжету 3 предварительно надевают на конус 2 и перемещают по нему, постепенно растягивая с помощью насадки 1 до ее установки в пазу поршня 4. Перед сборкой стенки цилиндра, шток и резиновую манжету смазывают смазкой ЖТ-72 или ЖТ-79Л (рис. 89). Допускается использование смазки ЖТКЗ-65.

Рис. 88. Приспособление для насадки резиновых манжет

Кожаные манжеты гораздо менее долговечны и нуждаются в постоянном уходе. Увеличения срока их службы добиваются регулярным смазыванием привода. Смазка уменьшает трение между манжетой и стенками цилиндра и способствует сохранению ее гибкости. При ТР-2 кожаные манжеты приводов всех электрических аппаратов заменяют заранее пропитанным специальным составом.

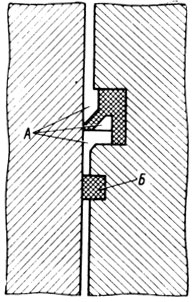

Рис. 89. Места закладки смазки под резиновую манжету поршня (А) и войлочное кольцо (Б).

При замене кожаной манжеты обращают внимание на исправность бронзовых пружинящих шайб. Допускают к дальнейшей работе шайбы, имеющие не более трех изломанных лепестков, при условии, что они не располагаются рядом и перекрываются лепестками другой шайбы.

Перед сборкой привода поверхность кожаных уплотнений и внутреннюю поверхность цилиндра и шток смазывают легким слоем смазки ЦИАТИМ-201 или маслом МВП. Все детали привода размещают на столе 5 стенда (см. рис. 87) в порядке, соответствующем последовательности сборки. Вставив шток в отверстие цилиндра, укрепляют корпус привода 7 в зажиме 2, а шток - в упоре 6. После установки в привод пружины ставят медную шайбу, делают подмотку из асбестового шнура, а затем ставят последовательно поршень, кожаную манжету, бронзовую пружинящую и нажимную шайбы. Нажимной рычаг 1 связан с педалью 4 тягами 3. При нажатии на педаль рычаг опускается и через переходный стакан 8 сжимает пружину привода, обеспечивая возможность установки на шток пружинной шайбы и гайки. После отпускания педали рычаг 1 поднимается, выводя стакан 8 из отверстия цилиндра, что дает возможность поставить уплотнительную прокладку и крышку, а затем болты с пружинными шайбами. Для проверки герметичности привода его соединяют с резервуаром вместимостью 1 л, наполненным сжатым воздухом под давлением 675 кПа (6,75 кгс/см2). Аппарат считается выдержавшим испытание, если через 7 мин после начала проверки давление в резервуаре снизилось не более чем на 10%. На всю ревизию и проверку привода контактора ПК, включая снятие с электровоза и установку на него, слесарь 4-го разряда затрачивает 20-25 мин.

Снятые с приводов кожаные манжеты осматривают, бракуют манжеты с расслоениями и порванными краями. Внешне пригодную манжету перегибают на 180° лицевой стороной наружу до соприкосновения сторон. Если при таком перегибе не наблюдается изломов, манжету можно использовать. Отобранные манжеты очищают деревянной лопаткой от загрязненной смазки, зашлифованные и затвердевшие места рабочих поверхностей зачищают. После этого манжеты просушивают при комнатной температуре в течение 24 ч, развешивая их на прутках так, чтобы они не касались друг друга. В некоторых депо прожировку кожаных манжет производят в смазке ЦИАТИМ-201, разогретой до температуры 45-50°С. Однако чаще применяют прожировочный состав № 12. Основными его компонентами являются касторовое масло (88%), предварительно проваренное в течение 24 ч при температуре 250-270 °С, и пчелиный воск (12%). Проваренное касторовое масло вместе с пчелиным воском загружают в котел, постепенно нагревают до 120-130°С и выдерживают при этой температуре в течение 30-40 мин, периодически перемешивая. Готовый состав проверяют в химико-технической лаборатории и допускают к употреблению при температуре каплепадения не ниже 51 °С. Прожировку осуществляют в небольшом металлическом баке с плотно закрывающейся крышкой. Чтобы предохранить манжеты от чрезмерного нагрева при соприкосновении с металлическими стенками, внутренние стенки бака обкладывают фанерой, по всей поверхности которой для лучшей теплопроводности просверливают отверстия диаметром 10 мм. Этот бак устанавливают в другой, наружный, бак, наполненный водой. Воду нагревают электронагревателями, регулируя в процессе пропитки температуру в необходимых пределах. Манжеты укладывают в один ряд на дно бака и выдерживают в течение 1 ч при температуре 60-65 °С, периодически перемешивая прожировочный состав. Вынутые из бака манжеты укладывают на решетку для стока состава. После стока излишки жира счищают с манжеты деревянной лопаткой. Применяемые прожировочные составы характеризуются Высокой морозостойкостью и хорошим взаимодействием с маслом МВП, употребляемым для смазки приводов. Масло МВП легко смешивается как с касторовым маслом, так и со смазкой ЦИАТИМ-201, благодаря чему повышается надежность работы кожаных манжет. Правильно обработанные кожаные манжеты имеют темно-коричневый цвет и ровные гладкие края. Они упруги, плотны и не имеют расслоений. Готовые манжеты направляют в сборку не ранее чем через 24 ч после пропитки. Оставляя их на длительное хранение в цехе, пользуются плотно закрытым сосудом, заполненным маслом МВП. Хранение прожированных манжет на воздухе или в неплотно закрытом сосуде недопустимо, так как приводит к их старению и порче.

Цилиндрические пружины. Пружины с изломами и трещинами заменяют новыми. Растянутые или просевшие, но не имеющие механических повреждений пружины восстанавливают. Для этого пружину отпускают, нагревая до температуры 920—980 °С, сжимают или растягивают до чертежных размеров и для придания необходимой упругости подвергают закалке. Пружина, устанавливаемая в аппарат, должна иметь характеристику, соответствующую чертежной. Проверяют ее на специальном приспособлении. На нем пружины сжимают под действием груза необходимой массы и по линейке определяют ее просадку. Отклонение от чертежных размеров допускается не более ±8%. Устанавливать в аппараты пружины с числом витков и диаметром, не соответствующими чертежным значениям, не разрешается. Опорные поверхности должны быть выровнены так, чтобы пружина стояла на горизонтальной поверхности вертикально. Деформация пружин, установленных в аппарат не допускается.

Ремонт электромагнитных вентилей.

Четкая работа электропневматических аппаратов в большой степени определяется исправным действием электромагнитных вентилей. Правилами ремонта отечественных электровозов предусматривается ревизия всех электромагнитных вентилей при ТР-3. Однако поскольку пневматические приводы при ремонте ТР-2 снимают для ревизии вместе с вентилями, целесообразно выполнить их полную проверку в аппаратном цехе. При этом, как показывает опыт, нередко могут быть обнаружены неисправности, которые не позволили бы вентилю доработать до ТР-3. Наиболее ха-рактерными из них являются пропуск воздуха в одном из рабочих положений, обрыв витков, межвитковое замыкание или пробой изоляции катушки, а также механические повреждения. Подобные неисправности присущи и электромагнитным вентилям электровозов ЧС. Поэтому правилами ремонта этих локомотивов предусматривается снятие для проверки в аппаратном цехе всех вентилей, включая комбинированные вентили приводов групповых переключателей и промежуточных контроллеров. В среднем на ремонт одного электромагнитного вентиля отечественных электровозов со снятием и установкой на пневматический привод слесарь 5-го разряда затрачивает 25-30 мин. В аппаратном цехе для проверки и ремонта электромагнитных вентилей отводят специальное место, которое оборудуют слесарными тисками, воздухопроводом с давлением воздуха до 700 кПа (7 кгс/см2) и источником постоянного тока, позволяющим регулировать напряжение от 35до50 В.

Поступивший в цех вентиль очищают, осматривают и, если не имеется видимых повреждений, соединяют с воздухопроводом. Работу прибора проверяют легким нажатием на кнопку и включением на напряжение 35 В. При этом обращают внимание на отсутствие утечек воздуха в фиксированных положениях и чрезмерного трения при перемещении подвижных деталей. У катушек вентилей проверяют целостность изоляционного покрытия, плотность укладки бандажа, исправность и прочность крепления выходных зажимов. Если вентиль работает четко только при управлении им вручную, его электрическая часть подлежит более обстоятельной проверке.

Наиболее вероятной причиной утечек бывает загрязнение или износ клапанов. Сравнительно реже встречаются повреждения уплотняющих шайб и прокладок, искривление стержня или ослабление пробок. У вентилей ЭВ-15-17 и ЭВ-08 отечественных электровозов для очистки и притирки клапанной системы снимают верхнюю коробку с грибом, якорь, а затем и стержень верхнего клапана. Клапаны и седла очищают заостренной деревянной палочкой, на конец которой надевают кусок чистой льняной ткани. Металлические предметы для этой цели не применяют. Затем детали вентиля промывают бензином и просушивают. При осмотре чистых деталей легче выявить возможные повреждения: вмятины и задиры на рабочей поверхности, изгиб стержня или излом направляющей части клапана. У хорошего клапана притирочная поверхность имеет ширину около 1 мм. При сборке вентиля обычно осуществляют притирку клапана к седлу с помощью мази, состоящей из порошка пемзы мелкого помола и индустриального масла 30. Для окончательной притирки пользуются пастой ГОИ-54П, разбавленной тем же маслом. Притирая посадочные места, нельзя допускать появления овальности в отверстии, в результате которой клапан выйдет из строя.

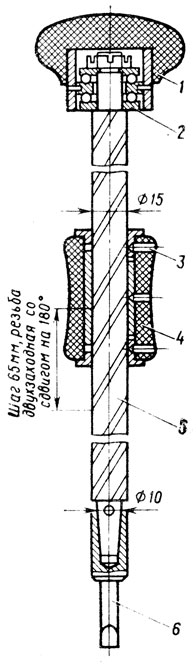

Для притирки клапанов удобно пользоваться дрелью, коловоротом или приспособлением (рис. 90), основу которого составляет двухзаходный винт 5 с шагом 72 мм. Приспособление устанавливают жалом 6 в шлиц клапана. Слегка нажимая сверху на ручку 1 и удерживая приспособление в вертикальном положении, быстро перемещают втулку 4 вверх и вниз. Шурупы 3, перемещаясь в прорезях винта, приводят его во вращение в подшипнике 2. После притирки вентиль продувают сжатым воздухом.

Рис. 90. Приспособление для притирки клапанов электромагнитных вентилей

Если плотность прилегания не удается восстановить притиркой, детали подвергают фрезеровке. Для этой цели отвертывают пробку и удаляют клапаны. Верхнее седло 3 включающего вентиля в собранном виде фрезеруют через отверстие в сердечнике 1 (рис.91,а), а нижнее 4 - через специальную направляющую втулку 5 (рис. 91,б). У выключающего вентиля верхнее седло фрезеруют через аналогичную втулку при вынутом седле нижнего клапана и удаленном клапане вентиля. Для фрезерования нижнего седла его вынимают и вворачивают в специальную направляющую втулку.

Рис.91. Приспособления для фрезерования верхнего (а) и нижнего (б) седел электромагнитного вентиля.

Фрезерование осуществляют несколькими поворотами фрезы 2 от руки при легком нажатии на инструмент, стремясь снять минимальную толщину стружки. После этого обработанные поверхности очищают и начинают притирку клапана к седлу. Предельно изношенные клапаны и седла заменяют. При замене седло выбивают из корпуса (если оно не установлено на резьбе) и при помощи винтового пресса через прокладку запрессовывают новое. Допускается посадка седла на место легким постукиванием молотка через фибровую или деревянную прокладку. Во вновь посаженном седле просверливают впускное отверстие в соответствии с отверстием в корпусе. Затем фрезеруют фаски для клапанов под углом 45° на глубину 0,4 мм и притирают клапаны и седла. Работоспособность клапана можно обеспечить только при соответствии нормам воздушного зазора и хода клапана. Воздушный зазор измеряют по расстоянию между якорем и торцом сердечника в положении, когда якорь полностью притянут к сердечнику. Ход клапана определяют по перемещению ствола из верхнего положения в нижнее. Номинальное значение его указано в чертежах и нанесено на корпусе каждого вентиля. Как показывает опыт эксплуатации, для надежной работы вентилей ход клапана следует поддерживать равным 0,9 мм, а воздушные зазоры соответственно при невозбужденном и возбужденном состояниях вентиля - равными 2,2±0,1 и 1,3±0,1мм. Для оценки воздушного зазора и хода клапанов пользуются калибром (рис. 92). При испытании к вентилю подводят сжатый воздух. Малые утечки проверяют обмыливанием.

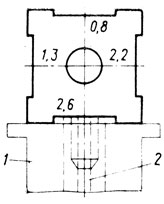

Рис. 92. Калибр для проверки электромагнитных вентилей: 1 - сердечник вентиля; 2 - ствол клапана.

При регулировке воздушного зазора и хода клапана новых или отремонтированных включающих вентилей калибр устанавливают стороной с выемкой 1,3мм и прижимают к торцу сердечника так, чтобы между ним и лапками калибра не было зазора и воздух не проходил через верхний клапан. Для устранения зазора слегка подпиливают торец ствола верхнего клапана и, наоборот, для устранения пропуска воздуха ставят более длинный клапан или удлиняют старый легким постукиванием молотка по верхнему концу ствола. Установив калибр стороной 2,2мм на включающем клапане с ходом 0,9мм или стороной 2,6мм на клапане с ходом 1,3мм, убеждаются в том, что торец находится вровень с калибром и отсутствуют утечки воздуха через нижний клапан. При наличии видимого зазора между калибром и торцом ствола подбирают новый нижний клапан с более длинным стержнем. Если воздух проходит через нижний клапан, его стержень слегка подпиливают. Для регулировки хода клапана у выключающих вентилей калибр устанавливают стороной 2,2мм на клапане с ходом 0,9мм или стороной 2,6мм на клапане с ходом 1,3мм и убеждаются в отсутствии утечек воздуха через верхний клапан. При этом верхний торец ствола должен находиться вровень с калибром. Торец длинного ствола опиливают до нормы. При проверке нижнего клапана калибр устанавливают стороной 1,3мм на ствол и нажимают на него, перемещая до конца вниз. У исправного вентиля в таком положении лапки калибра без зазора садятся на торец сердечника, и воздух не проходит через нижний клапан. Чтобы устранить зазор между калибром и сердечником, отвертывают седло нижнего клапана и подкладывают под него дополнительные шайбы. При пропуске воздуха клапан и седло заменяют. Стороной 0,8мм проверяют минимальный воздушный зазор у всех вентилей при изношенных клапанах. Прибор считают исправным, если при нажатии на выступающий стержень включающий вентиль не пропускает воздух через верхний клапан, а выключающий - через нижний клапан. Для замены катушки и других деталей, не затрагиваемых при обычной регулировке, электромагнитный вентиль разбирают, пользуясь приспособлениями. Сама по себе разборка не содержит каких-либо специфических операций. Транспортировку вентилей в цех и на электровоз организуют так, чтобы не потерять снятые полиэтиленовые крышки.

Домашнее задание : План-конспект мастера п/о.

Учебник «Устройство и ремонт электровозов» А.В. Грищенко,2010

Ответить на вопросы: 1. Какие износы и повреждения пневматических

приводов вы знаете?

Изучив вышеизложенный теоретический материал, ответить на вопросы и составить краткий конспект. Результаты обучения направить мастеру п/о на страничку в сообщество или в вк.