Учебная практика ПМ 01 . «Техническое обслуживание и ремонт узлов локомотива»

Дата 22.02.2023г. Группа № 36

Мастер п/о: Дубина Т.С.

Техническое обслуживание, проверка и регулировка отдельных приборов локомотива.

Тема 20 : Техническое обслуживание и ремонт электрических аппаратов.

Занятие 20.1 Особенности ремонта электрооборудования .

Время занятия- 6 часа.

Цели :

Образовательная: ознакомить студентов с ремонтом электрооборудования.

Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности.

Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.

Методическая: формирование практических умений при ремонте электрооборудования.

Литература:

1.Учебник для студентов техникумов ж.д транспорта. - М., Транспорт, 2006

2.Технические средства ж.д транспорта.- Е.П. Гундорова, 2011

3.Управление и эксплатация транспорта на ж.д.-В.И. Ковалев,2010

4. «Устройство и ремонт электровозов» А.В. Грищенко,2010

ПЛАН – КОНСПЕК

Особенности ремонта электрооборудования

Общие сведения . Пробег до ТР-2 электровоз выполняет за 1-1,5 года. На работоспособности электрического оборудования за такой период могут сказаться не только явления, связанные с интенсивностью его использования, но и такие, которые определяются длительным воздействием вибрации, климатическими условиями, сменой времен года и старением. Эти факторы определяют необходимость проводить при ТР-2 проверку регулировки защитной аппаратуры, ревизию пневматических приводов аппаратов с восстановлением уплотнений, ревизию токоприемников, пускотормозных резисторов и межсекционных высоковольтных и низковольтных соединений, восстановление работоспособности аккумуляторной батареи, проверку измерительных приборов и сопротивления изоляции низковольтных цепей. В течение двух, трех рабочих смен, пока локомотив стоит в ТР-2, имеется воз-можность выполнить все перечисленные работы и более обстоятельно, чем при ТР-1, проверить исправность и работоспособность всей остальной электрической аппаратуры.

Для выполнения ревизии токоприемники снимают с электровоза. Токоприемники пассажирских электровозов ЧС разбирают для более полной ревизии: снимают полоз, поперечную тягу и амортизаторы вместе с кронштейнами, отсоединяют шток пневматического привода и снимают цилиндр. Шарнирные соединения рам разбирают для ревизии подшипников, валиков и втулок. Снятые детали промывают, очищают от грязи, осматривают и измеряют основные размеры. Детали, изношенные более допускаемых пределов и имеющие повреждения, ремонтируют или заменяют.

Цилиндр пневматического привода разбирают для ревизии. Проверяют исправность резинового уплотнения, упорного шарикового подшипника, пружин и клапанов. Имеющую повреждения или выработавшую ресурс резиновую манжету (т.е. имеющую срок службы более двух лет) и все негодные детали заменяют. Перед сборкой внутреннюю поверхность цилиндра смазывают тонким равномерным слоем смазки. После сборки пневматический привод испытывают. После сборки токоприемника проверяют соответствие нормам всех размеров рамы и снимают статическую характеристику при подъеме и опускании. Подведя к приводу сжатый воздух, проверяют работу аппарата. Технология ремонта и нормы, по которым вы-полняют дефектировку деталей и узлов токоприемника, соответствуют требованиям ТР-3. Аккумуляторную батарею снимают с локомотива для промывки и ремонта в соответствии с требованиями Инструкции. Взамен снятой устанавливают заранее подготовленную исправную батарею. Ящик аккумуляторной батареи осматривают, устраняя неисправности, промывают раствором соды и протирают насухо. Внутри его окрашивают химически стойкими эмалями, а снаружи - битумным лаком. На электровозах серий ЧС смазывают направляющие. При установке элементы аккумуляторной батареи протирают насухо и укрепляют в ящике уплотняющими прокладками. Проверяют исправность уплотнения ящика и запоров. Убеждаются в исправности подводящих проводов: их наконечники должны быть пропаяны и облужены, а сами провода на всей длине от наконечника до выхода из ящика уложены в изоляционную трубку, плотно охватывающую провод. Концы трубки уплотняют изоляционной смоляной лентой. Проверяют наличие в отверстии ящика для вывода проводов изоляционной втулки. На электровозах ЧС проводят ревизию штепсельных разъемов на ящике аккумуляторной батареи. На электровозах ЧС2, ЧС2т осматривают и очищают от пыли и грязи переднюю и заднюю панели распределительного щита зарядки аккумуляторной батареи и питания низковольтного оборудования. Проверяют крепление и состояние проводов и перемычек. Реле с сильно подгоревшими контактами и следами чрезмерного нагрева изоляции снимают для ремонта в цехе. Снимают также резисторы с оборванными нитями и следами недопустимого нагрева. После зачистки контактов реле регулируют. Проверяют показания измерительных приборов, заменяя неисправные. При выдаче электровоза из ремонта проверяют работу распределительного щита под нагрузкой.

На электровозах ЧС7, ЧС200 и ЧС6 снимают блоки управления зарядного устройства для детального осмотра и испытания на стенде. Регулировку и ремонт блоков обычно проводят с заменой деталей. Контакторы также снимают для ремонта в аппаратном цехе. Зачищают подгоревшие силовые и блокировочные контакты, а изношенные более чем на половину заменяют. Оценивают провал и притирание контактов. Проверяют исправность нажимных контактных пружин и устройств дугогашения. Убеждаются в отсутствии трещин в корпусе контактора. Проверяют также исправность электропроводки и целость ограничивающего ток резистора. После сборки контактор испытывают. Осматривая блоки зарядного устройства, проверяют исправность диодов, тиристоров, резисторов, конденсаторов, предохранителя, клеммовых сборок, монтажа, болтовых и паяных соединений. Проверяют крепление всех деталей. После ремонта и сборки зарядное устройство испытывают и регулируют, устанавливая выходное напряжение стабилизатора равным 56±1,5 В. При ревизии межкузовных электрических соединений электровозов ВЛ10 и ВЛ8 снимают изоляцию с наконечников высоковольтных кабелей, убеждаясь в целости жил, и измеряют сопротивление изоляции. Провод подлежит замене при обрыве более чем 20% жил, при сопротивлении изоляции меньше нормы или при других повреждениях, которые нельзя устранить на месте. Очистив от пыли и грязи низковольтные межкузовные соединения, проверяют состояние чехлов, проводов, штепселей, розеток и их крепление. Порванные чехлы ремонтируют. Разъединив соединения, убеждаются в исправности крепления изоляторов, целости контактов и штырей. Погнутые контакты выравнивают, а окислившиеся, изломанные и изношенные заменяют. Провода межсекционного соединения прозванивают, устраняя обнаруженные обрывы. Не допускаются сращивание проводов скруткой и наличие более двух спаек в одном проводе. Устанавливая на место разъемы, убеждаются в исправности рычажных устройств и хорошем прилегании штепселей к розеткам, создающем необходимую герметичность соединения. Для проведения периодической проверки измерительные приборы снимают с электровоза вместе с шунтами и добавочными резисторами, а в некоторых случаях и с подходящими проводами. Проверку и ремонт снятых приборов производят в соответствии с требованиями ТР-3.

Аппараты защиты . Исправное действие аппаратов защиты позволяет предупредить имеющие тяжелые последствия повреждения не только самих электровозов, но и других устройств железнодорожного транспорта. Так, большое число случаев пережога контактного провода становится возможным из-за плохой работы защиты от коротких замыканий. Длительное боксование локомотива при трогании приводит к волнообразному износу рельсов. Поскольку при нормальной эксплуатации электровоза защита бездействует, необходимо регулярно проверять ее работоспособность. Такая проверка приурочена к ТР-2. Проверке токов или напряжений уставки подлежат все аппараты защиты электровоза: быстродействующие выключатели и контакторы, реле защиты силовых цепей от коротких замыканий, реле перегрузок и нарушений режима напряжения, реле и электронные системы защиты от боксования, автоматические выключатели защиты низковольтных цепей. Во многих депо для регулировки слаботочных реле непосредственно на локомотиве применяют переносные контрольные установки собственной конструкции, а для сильноточных аппаратов, включая быстродействующий выключатель, - передвижные установки, разработанные и изготовленные ПКБ ЦТ. Если таких источников тока нет, реле снимают с электровоза и передают в аппаратный цех.

Реле. Снимая реле для ремонта и регулировки, следует обращаться с ними осторожно, чтобы не повредить их и не нарушить регулировку. Целесообразно для транспортировки всех реле защиты изготовить подрессоренную тележку с устанавливаемым на амортизаторы контейнером. При отсутствии такой тележки реле следует переносить вручную - не более двух одновременно. Проверке тока уставки предшествует осмотр реле. Если при этом обнаруживают (неисправности, требующие разборки, реле ремонтируют в соответствии с технологией ТР-3. При ремонте в цехе реле обычно устанавливают на верстаке в специальном приспособлении, позволяющем поворачивать его и фиксировать в положениях, наиболее удобных для осмотра и ремонта. Здесь же реле протирают и очищают от пыли и грязи. Убеждаются в наличии пометок, сделанных краской на регулировочных винтах. Проверяя надежность крепления всех неподвижных деталей, можно слегка обстукивать болтовые соединения и винты. Крепежные детали, вибрирующие при обстукивании, но не поддающиеся затяжке, заменяют. Намечают к смене гайки с забитыми гранями и сорванной резьбой, болты с изношенными головками, винты с разработанными шлицами и шпильки с замятой резьбой или сорванной более чем на двух крайних нитках. Приподняв якоря или освободив пружины, осматривают призматические соединения. Убеждаются в неисправности пружин, отсутствии заеданий и перекосов. Затем проверяют работу всех подвижных деталей реле легкими движениями руки, также обращая внимание на их перемещение без заеданий и перекосов, и отмечают узлы, требующие разборки. Убеждаются в исправности поверхностного слоя изоляции катушек реле и плотности их посадки на магнитопроводе. Для обнаружения обрыва или межвиткового замыкания измеряют сопротивление обмотки многовитковых катушек реле. Однако для определения межвитковых замыканий значительно более чувствительными являются методы, основанные на оценке изменений индуктивности катушек. У многокатушечных реле необходимо проверять соответствие направлений магнитных потоков катушек. У дифференциальных реле электровозов серий ЧС раздвигают отдельные части катушек, чтобы убедиться в целости изоляции соприкасающихся поверхностей. Трещины в ней наиболее часто возникают в углах отверстия для магнитопровода и в результате чрезмерного нагрева могут затем распространиться по всей поверхности, что может привести к пробою и перекрытию изоляции. Для ремонта неисправной изоляции и замены негодных деталей реле разбирают. Снимаемые с реле детали осматривают и сортируют на годные, подлежащие ремонту, и негодные, которые надо заменить. Для облегчения последующей сборки и регулировки реле стараются не смешивать детали, снимаемые с разных аппаратов. Поврежденную поверхность деталей из текстолита, гетинакса или волокнита зачищают стеклянной лентой, протирают салфеткой, слегка увлажненной бензином, и покрывают двумя слоями эмали ГФ-92-ХС, обращают внимание на то, чтобы эмаль ложилась ровно, без наплывов и подтеков, а поверхность ее покрытия была глянцевой. Предварительно сколы изоляции длиной не более 10 мм опиливают по радиусу. Детали с расслоением и сквозными трещинами заменяют. Вершину угла призматического соединения якоря или призматической шайбы при необходимости опиливают так, чтобы она не имела округлений. При этом верхний слой снимают на глубину не более 0,5 мм. Параллельность ребра призмы и плоскости нижнего основания призматической шайбы проверяют штангенциркулем на поверочной плите, допуская отклонения не более 0,2 мм. Якорь и ярмо заменяют при обнаружении распушения и трещин в отдельных листах. При необходимости восстанавливают прочность соединения ярма с угольниками. При обрыве выводного конца многовитковой катушки на расстоянии не менее 50 мм от корпуса его восстанавливают, наращивая проводом той же площади сечения и той же марки путем скрутки и пропайки. Если обрыв произошел ближе, катушку заменяют. Неисправный покровный слой многовитковой катушки снимают и, убедившись в хорошем состоянии корпусной изоляции, обматывают ее шелкослюдяной лентой ЛШМ-105 или ЛШМС-105. Каждый слой ленты плотно натягивают, обращая внимание на отсутствие просветов, морщин и утолщений. Конец шелкослюдяной ленты закрепляют, после чего катушку сушат в печи в течение 4 ч при температуре 70°С. Просушенную катушку покрывают фенолоальдегидным лаком, например, марок ФЛ-947, МЛ-92 или ФЛ-98, и вновь сушат при температуре 100-120°С до затвердевания пленки. Для ремонта монолитной изоляции аппаратов, изготовленной на основе эпоксидной смолы, например реле перегрузки и дифференциальных реле электровозов ЧС, применяют эпоксидные компаунды горячего отвердения и самотвердеюший технический акрилат - пластмассу АСТ-Т. Для получения пластмассы АСТ-Т смешивают порошок эмульсионного полиметилметакрилата с жидкостью, состоящей из метилметакрилата и 3% активатора (диметиланилина). В состав порошка в качестве инициатора входит перекись бензола. Как заменитель пластмассы АСТ-Т используют стиракрил ТШ. Входящий в его состав порошок является смесью сополимера метилметакрилата со стиролом с добавлением 1-2% перекиси бензоила. Жидкость состоит из метилметакрилата и 1% димегиланилина. Пластмасса АСТ-Т и стиракрил ТШ обладают хорошей адгезией (сцеплением) к металлам, стеклу, фарфору, пластмассе и дереву и поэтому нашли широкое применение для восстановления деталей из этих материалов. Подготавливаемую к заделке поверхность детали подвергают грубой обработке для лучшего соединения пластмассы с основным материалом. При заделке трещин их засверливают по концам сверлом диаметром 3 мм и разделывают под V-образный шов. Затем поверхность тщательно очищают от грязи, масла, краски и обезжиривают ацетоном, бензином, уайтспиритом или другим растворителем. Готовя пластмассу, смешивают в фарфоровой или металлической посуде 100 весовых частей порошка и 50-70 весовых частей жидкости. Смесь размешивают палочкой в одном направлении в течение 1-2 мин до получения однородной, без комочков массы, которая по густоте напоминает сметану. Для заливки щелей размером 1,5-3 мм делают более жидкую смесь (50 весовых частей порошка и 100 весовых частей жидкости). Для улучшения физико-химических свойств пластмассы АСТ-Т и стиракрила ТШ в них добавляют различные наполнители. Так, при ремонте изоляции корпусов реле перегрузки и дифференциальных реле электровозов ЧС в качестве наполнителя используют измельченный кварцевый песок, повышающий электроизоляционные свойства и теплостойкость. Как и при эпоксидных компаундах, приготовленную смесь стремятся использовать за 15-20 мин, пока не началось отвердение. Для экономного использования пластмассы АСТ-Т и стиракрила ТШ их готовят небольшими порциями перед самым употреблением. Качество восстановления детали тем выше, чем тоньше слой смеси, заливаемый за один прием. Чтобы предупредить растекание жидкой смеси после нанесения ее на деталь, изготовляют формы из картона, жести, пластилина или дерева. Покрытая изнутри тонким слоем парафина или воска такая форма после горячего отвердения компаунда легко отстает от него. При нормальном давлении и комнатной температуре нанесенная на деталь масса затвердевает в течение 30-70 мин. Однако процесс полимеризации глубинных слоев заканчивается позднее, поэтому к обработке детали приступают через 12-14 ч. Отвердевшие пластмасса АСТ-Т и стиракрил ТШ легко поддаются всем видам механической обработки: обточке, строганию, фрезерованию и сверлению. Подобным же образом подготавливают, восстанавливают и окончательно обрабатывают детали при использовании для их ремонта эпоксидных компаундов. Устанавливая отремонтированную катушку реле на ярмо, между ней и магнитопроводом помещают прокладку из прессшпана. Убеждаются в плотном закреплении катушки и при необходимости ставят дополнительные прокладки. На всех реле защитной группы, как и на большинстве высоковольтных аппаратов электровозов ЧС, установлены унифицированные блокировочные контакты мостикового типа. В пластмассовых корпусах этих контактов нередко можно обнаружить трещины. Если в цехе нет замены, треснувшие или изломанные корпуса и держатели подвижных контактов соединяют клеем БФ-4 или клеями, составленными на основе эпоксидных смол. Для большей прочности корпус охватывают поясками из белой жести. На склеенные детали накладывают тугой бандаж из киперной ленты и выдерживают в бандаже не менее 24 ч. Легко нажимая на шток, убеждаются в свободном перемещении контактов и отсутствии заеданий. При необходимости в направляющие отверстия корпуса заправляют 1-2 капли масла МВП. Одновременно убеждаются в соответствии установленным нормам раскрытия, провала и прилегания контактов.

Незначительные задиры, забои и заусенцы на поверхности серебряных контактов заглаживают серебряной или хромированной стальной палочкой либо специальным надфилем, чтобы снять минимально возможный слой металла. При выпуске из ТР-2 допускают к дальнейшей эксплуатации контакты толщиной не менее 0,5 мм, при выпуске из ТР-3 - не менее 0,8 мм. Контакты, сильно поврежденные или имеющие толщину менее допустимой, заменяют. Если требуется заменить подвижной контакт, то заменяют целиком мостик, на котором он укреплен. Мостик легко вынуть, повернув его в контактодержателе и сжав притирающую пружину. Для замены не-подвижного контакта его острожно срубают или спиливают вместе с контактодержателем. Отбракованные серебряные контакты срубают с мостиков и контактодержателей для переплавки. Новые контакты припаивают электродуговым паяльником или приваривают с помощью трансформатора точечной сварки, используя в качестве флюса буру. Места припайки контактов предварительно зачищают стеклянной лентой, а в процессе пайки следят за тем, чтобы не нарушалось симметричное расположение контактов относительно оси пластины мостика или контактодержателя. Для закрепления контактодержателя на корпусе края держащей его цилиндрической заклепки развальцовывают, обжимая ее щипцами с губками соответствующей формы. Пытаясь от руки сдвинуть контактодержатель, обязательно еще раз убеждаются в его плотном закреплении на корпусе. При сборке реле под гайки и головки винтов устанавливают простые и пружинные шайбы, размеры которых должны соответствовать чертежам. Зазор между якорем и ярмом должен быть 5-6 мм. Натяжение пружины предварительно регулируют по указателю тока уставки. Реле с отремонтированными контактами укрепляют в вертикальном положении на стенде для проверки и регулировки аппаратуры и подсоединяют к нему проводники от соответствующих выводов стенда. Плавно увеличивая ток в катушке реле, фиксируют значение тока, при котором якорь притянется к сердечнику. Затем также уменьшают ток и фиксируют значение, при котором якорь отпадет. Коэффициент возврата (отношение тока выключения реле к току включения) для рассматриваемых реле не должен быть меньше 0,5. Поэтому при регулировке реле с помощью винта в верхней части якоря добиваются того, чтобы якорь не "прилипал" к ярму, т. е. отпадал при токе, минимальное значение которого равно половине тока уставки. При настройке дифференциального реле в обеих его катушках устанавливают токи, равные номинальному: 1600 А для реле 15СВ цепи тяговых двигателей и 50А для реле 17СВ вспомогательных машин. Затем уменьшают ток в одной из катушек. Включение реле 15СВ должно происходить при разности токов в его катушках 120А, а реле 17СВ - 5А. Контроль срабатывания реле, имеющих многовитковую катушку, например реле напряжения и боксования, осуществляют с помощью миллиамперметра. Зазоры между якорем и ярмом дифференциальных реле в отключенном и включенном положениях регулируют изменением натяжения пружины и положения двух винтов. По мере настройки реле проверяют раскрытие и провал контактов. При необходимости изменением длины тяги, связывающей якорь с подвижным контактом, устанавливают раскрытие контактов в пределах 0,6-1 мм и провал не менее 1 мм. Окончив настройку реле, все регулировочные винты фиксируют в заданном положении контргайками и закрашивают красной эмалью, выполняющей роль пломбы. Если в процессе ремонта реле защиты полностью разбирали, перед выдачей из цеха его испытывают на пробой переменным током 50 Гц. Корпус высоковольтной части реле подлежит проверке напряжением 8000 В, а низковольтной - 1000 В. Широкое распространение получают системы защиты электровоза от боксования с использованием магнитных усилителей, полупроводниковых и других приборов. При ТР-2 регулирующий блок 510 вместе со статическим преобразователем снимают для проверки в стационарных условиях на специальном стенде.

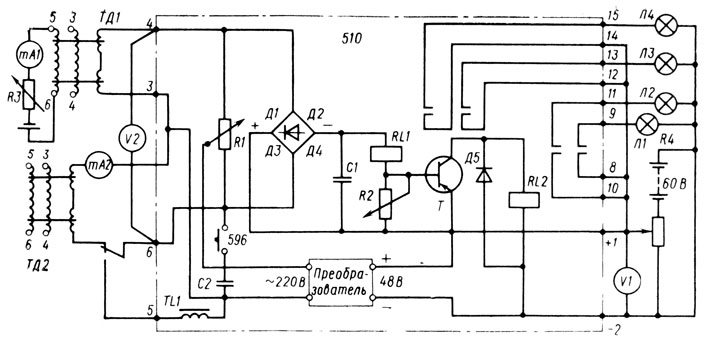

Электрическая схема стенда (рис. 81) позволяет имитировать работу схемы защиты от боксования. Магнитные усилители (трансдукторы) работают устойчиво и их с электровоза не снимают. На стенде вместо них используют два запасных трансдуктора ТД1 и ТД2. Питание аппаратуры стенда осуществляется от аккумуляторной батареи напряжением 60 В через делитель напряжения и контролируется вольтметром V1.

Рис. 81. Принципиальная схема стенда для проверки и регулировки блоков системы защиты от боксования.

Рис. 81. Принципиальная схема стенда для проверки и регулировки блоков системы защиты от боксования.

Перед регулировкой блока 510 и статического преобразователя открывают их крышки и внимательно осматривают приборы, провода, зажимы и паяные соединения. При осмотре легко обнаруживают такие наиболее вероятные неисправности, как перегорание предохранителя в статическом преобразователе, сгорание транзистора T, диодов Д1-Д5, пробой конденсаторов C1, C2 и обрыв резисторов R1, R2. Обращают внимание на установку и крепление ползунков на резисторах R1 и R2. Испытание статического преобразователя проводят при различных значениях напряжения постоянного тока на его входе и нагрузки на выходе. Исправный преобразователь соединяют с блоком 510 и используют при дальнейшей его регулировке. Для проверки настройки делителя напряжения (резистора R1) к зажимам + 1 и -2 блока 510 подводят в соответствующей полярности напряжение 48 В постоянного тока. Подсоединяя высокоомный вольтметр V2 к выходу моста (зажимы 4 и 6), убеждаются в том, что напряжение на нем не превышает 1 В. Затем в управляющей обмотке любого магнитного усилителя (например, ТД1) изменением сопротивления резистора R3 по показаниям миллиамперметра mА1 устанавливают ток 2 мА (на выходе усилителя ток должен быть не менее 13,5 мА) и регулируют сопротивление резистора R2 так, чтобы на нем возник сигнал, достаточный для отпирания транзистора T. В результате его отпирания срабатывает реле RL2. О замыкании контактов реле сигнализируют лампы Л1 и Л2.

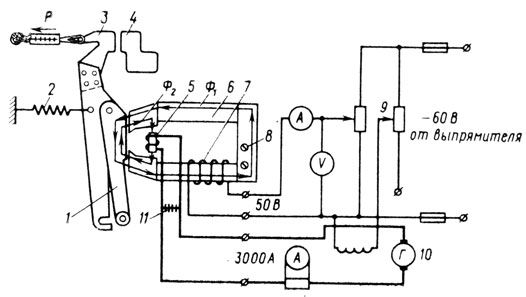

Быстродействующие выключатели и быстродействующие контакторы. К исправности, быстродействию и точности регулировки этих аппаратов предъявляются особые требования. Однако на электровозах ВЛ8 около 10% порч, происходящих из-за неисправностей электрических аппаратов, приходится на быстродействующие выключатели и контакторы. До 5% всех неплановых ремонтов указанных локомотивов происходит из-за отказов быстродействующих выключателей. На электровозах ВЛ10 свыше 75% случаев повреждений аппаратов защиты, потребовавших непланового ремонта, приходится на быстродействующие выключатели. Быстродействующий выключатель с предварительно отрегулированным нажатием силовых контактов и прилеганием контактной поверхности якоря к полюсам удерживающего магнита проверяют на четкость срабатывания при давлении воздуха в пневматическом приводе 375 кПа (3,75 кгс/см2), токе удерживающей катушки не более 0,8 А и вентиля не более 0,095 А. Исправность изоляции быстродействующего выключателя проверяют испытанием ее постоянным напряжением 9500 В. Ток установки аппарата регулируют в следующих пределах: 3050-3200 А для электровозов ВЛ10 и 2450-2600 А для ВЛ8. Регулировку проверяют на вибростенде. К зажимам силовых контактов установленного на вибростенде выключателя подсоединяют выводы низковольтного многоамперного агрегата, собирают пневматическую и электрическую схемы включения аппарата (рис.82). Затем, изменяя реостатом 9 ток возбуждения низковольтного агрегата 10, увеличивают ток, проходящий через размагничивающий виток 5, до тех пор, пока не отпадает рычаг 1 и не разорвутся силовые контакты 3 и 4. Для отключения при нужном токе установки БВП-3А, настраивают путем изменения положения регулировочных винтов 3 в теле удерживающего маг-нита 6. Если отрегулировать аппарат этими винтами не удается, пользуются регулировочным винтом контактных пружин 2, следя за тем, чтобы нажатие силовых контактов не стало ниже установленных норм. Если и при этом не удается достигнуть проводником удерживающей катушки 7 и магнитопроводом удерживающего магнита. Учитывая большое число факторов, влияющих на регулировку аппарата, требуется найти наилучшее решение. Так, чтобы повысить ток отключения, можно или увеличить силу притяжения удерживающего магнита, ввернув глубже регулировочные винты, или уменьшить силу натяжения контактных пружин.

Рис. 82. Схема проверки регулировки быстродействующего выключателя

Для нормальной работы выключателя необходимо, чтобы сила притяжения магнита и сила натяжения пружин, отдельно взятые, были как можно большими. При большой силе притяжения удерживающего магнита увеличивается магнитное насыщение его сердечника, благодаря чему уменьшается влияние на ток установки аппарата колебаний напряжения цепи управления электровоза. Настроив быстродействующий выключатель в состоянии покоя, проверяют соответствие тока установки требуемым значениям при включенном вибростенде. Разность токов установки при обоих режимах испытания не должна превышать 250 А. По окончании проверки регулировочные винты удерживающего магнита и регулировочный винт контактных пружин пломбируют, а результаты испытаний записывают в журнал.

Домашнее задание : План-конспект мастера п/о.

Учебник «Устройство и ремонт электровозов» А.В. Грищенко,2010

Изучив вышеизложенный теоретический материал, составить краткий конспект. Результаты обучения направить мастеру п/о на страничку в сообщество или в вк.