Учебная практика ПМ 01 . «Техническое обслуживание и ремонт узлов локомотива»

Дата 07.02.2023г. Группа № 36

Мастер п/о: Дубина Т.С.

Тема 18 : Техническое обслуживание и ремонт электрических машин

Занятие 18.8 Сборка тяговых двигателей .

Время занятия- 3 часа.

Цели :

Образовательная: ознакомить студентов с ремонтом тяговых двигателей.

Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности.

Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.

Методическая: формирование практических умений при ремонте тяговых двигателей.

Литература:

1.Учебник для студентов техникумов ж.д транспорта. - М., Транспорт, 2006

2.Технические средства ж.д транспорта.- Е.П. Гундорова, 2011

3.Управление и эксплатация транспорта на ж.д.-В.И. Ковалев,2010

4. «Устройство и ремонт электровозов» А.В. Грищенко,2010

ПЛАН – КОНСПЕК

Сборка тяговых двигателей

Тяговые двигатели собирают на тех же приспособлениях, которые применялись при разборке. Сборка тяговых двигателей осуществляется в обратной последовательности, принятой при их разборке. В депо, где имеются поточные линии для ремонта тяговых двигателей, сборку осуществляют на конвейере. В тех депо, где поточных линий нет, сборку проводят на кантователях или специальных рабочих местах. Сборку тяговых двигателей начинают после того, как отремонтированы, полностью укомплектованы, собраны и проверены их основные узлы: остов, якорь, подшипниковые щиты с якорными подшипниками и крышками, траверсы со щеточным аппаратом или кронштейны со щеткодержателями и щетками, моторно-осевые шапки. Подшипниковые щиты, шапки моторно-осевых подшипников, а также траверсы необходимо устанавливать на те же остовы, с которых они были сняты при разборке тяговых двигателей. Эти узлы, а также крышки, люки и детали крепления подают на стеллажи, установленные у конвейера на поточных линиях или у рабочих мест, где ведут сборку. Перед началом сборки все отремонтированные детали и узлы тщательно проверяют и подгоняют друг к другу с учетом установленных допусков. Особенно тщательно требуется подгонять посадочные поверхности остова, подшипниковых щитов, моторно-осевых шапок, деталей моторно-якорных и моторно-осевых подшипников, т.е. те поверхности, между которыми при монтаже должен быть обеспечен строго определенный натяг или зазор. В остове тягового двигателя, подготовленном к сборке, тщательно проверяют электрическую часть. Сердечники главных и добавочных полюсов должны быть плотно притянуты к опорным поверхностям остова, а полюсные катушки – надежно прижаты к остову сердечниками и фланцами. При обстукивании молотком металлические фланцы и болты, крепящие полюсы к остову, не должны иметь вибраций. Под болтами, крепящими полюсы, должны стоять пружинные шайбы. В заливке головок болтов верхних полюсов, а также полюсов, расположенных у моторноосевой горловины, не должно быть трещин и отколов. Внимательно проверяют межкатушечные соединения и надежность крепления проводов к скобам остова. Места крепления проводов к скобам остова должны обязательно иметь дополнительную изоляцию из электрокартона; в противном случае основная изоляция провода в эксплуатации от воздействия вибраций будет разрушаться. Это может вызвать перетирание и пробой проводов. Проверяют правильность расстановки в остове главных и добавочных полюсов. Обращают внимание на состояние контактов межкатушечных соединений. Проверку их производят пропусканием через контакт двойного часового тока и сравнением нагрева соединений. Проверить состояние контактов межкатушечных соединений можно также по изменению показаний амперметра при качке соединений. Отремонтированные и проверенные подшипниковые щиты, якорные подшипники, крышки подшипниковых щитов собирают. К подшипниковым щитам обязательно подбирают внутренние и наружные крышки. В отверстия внутренних крышек устанавливают шпильки и укрепляют крышки к щитам. Зазор между привалочными поверхностями щита и крышки заполняют густотертыми цинковыми белилами. Посадочные поверхности щитов и наружных колец перед запрессовкой подшипников тщательно протирают и покрывают тонким слоем смазки ЖРО. Запрессовку ведут осторожно, не допуская перекосов подшипника в щите, а также повреждений и задиров посадочных поверхностей. Перед запрессовкой подшипников горловины подшипниковых щитов рекомендуется подогреть с помощью индукционного нагревателя. Для этого нагреватель устанавливают в горловину подшипникового щита и включают напряжение на 15мин, чтобы нагреть его до температуры 100-120°С. Более высокая температура нагрева не до-пускается, так как это может вызвать коробление щита. Подшипники, камеры щитов, крышек и лабиринты заполняют консистентной смазкой ЖРО в соответствии с чертежами и установленными нормами. Пространство между роликами и сепаратором в подшипнике, лабиринтные канавки (радиальных лабиринтных уплотнений), а также камеру, в которую входит канал для запрессовки смазки, заполняют смазкой полностью, а смазочные камеры подшипниковых щитов и крышек - на 1/3 или 2/3 их объема. Наличие смазки в лабиринтных канавках уплотнений способствует сохранности смазки внутри подшипника. При работе двигателя от трения деталей подшипника смазка нагревается, размягчается и начинает вытекать. Вытекая, она попадает в лабиринтные канавки, охлаждается и застывает на лабиринтах: дальнейшее вытекание смазки прекращается. При монтаже подшипниковых узлов и заполнении их смазкой тщательно следят за чистотой всех деталей, не допуская попадания в них загрязнений и металлической стружки. Не следует закладывать в подшипники смазки больше, чем это требуется, так как избыток смазки, как и ее недостаток, нарушает нормальную работу подшипника, вызывая повышенный нагрев подшипника и смазки, ухудшение ее свойств. На сохранность смазки в подшипниковых узлах оказывает влияние также скорость охлаждающего воздуха и статическое давление в подколлекторном пространстве якоря в непосредственной близости от внутреннего лабиринта подшипника. При изменении количества продуваемого через тяговый двигатель воздуха, а также при изменении частоты вращения двигателя изменяется давление воздуха в подколлекторном пространстве. При повышенном давлении, а также при разрежении условия работы подшипников могут значительно ухудшаться. Увеличение давления в подколлекторном пространстве способствует выдавливанию смазки из подшипниковых узлов наружу и проникновению в подшипниковый узел из двигателя щеточной пыли и других загрязнений, а разрежение - засасыванию смазки внутрь двигателя.

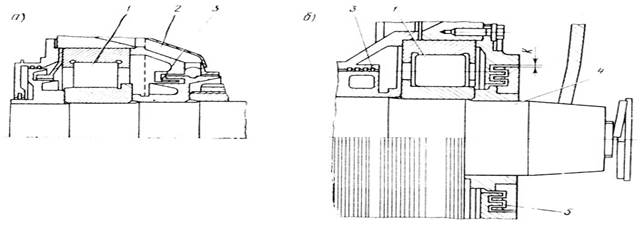

Чтобы уменьшить воздействие этих факторов, на тяговых двигателях НБ-407Б значительно улучшена конструкция уплотнений подшипниковых узлов (рис.174, а). Применена более совершенная конструкция лабиринтных уплотнений, предусмотрены дренажные каналы 2 и специальные "карманы" для сбора отработавшей или лишней смазки (при запрессовке). Дренажные каналы соединяют подколлекторную камеру с атмосферой. Это обеспечивает выравнивание в подколлекторной камере давления до атмосферного и предотвращает выдавливание из подшипниковых узлов смазки, а также проникновение в подшипниковые узлы из коллекторной камеры продуктов износа электрощеток и других загрязнений, резко ухудшающих свойства смазки и вызывающих абразивный износ поверхностей деталей подшип-ников. При деповском ремонте дренажные каналы и "карманы" очищают от смазки и загрязнений и продувают сжатым воздухом. Вытекание смазки из подшипниковых узлов может происходить также при неправильной сборке или наличии неисправностей в лабиринтных уплотнениях (при увеличенных или неравномерных зазорах, перекосах деталей, погнутостях и т.п.).

Для нормальной работы уплотнений радиальный зазор К между лабиринтами рекомендуется 0,4-0,75мм. Зазор К измеряют щупом по всему периметру между крышкой подшипникового щита и уплотнительным кольцом (рис.174, б). В лабиринтах не должно быть "затирания" рабочих поверхностей, так как это может вызвать их нагрев и повреждение уплотнения. Рекомендуется при деповском ремонте крышки подшипниковых щитов, уплотнительные кольца и другие детали подшипниковых узлов устанавливать комплектно на те же двигатели, с которых они были сняты. Это облегчает взаимную подгонку деталей. В тяговых двигателях электровозов ЧС для повышения надежности работы подшипниковых узлов в канавки лабиринтов в соответствии с чертежами установлены уплотнительные кольца из фетра или тонкошерстяного войлока.

Рис.174. Ремонт подшипниковых узлов тяговых двигателей НБ-407 (a). ТЛ-2К (б): 1 - подшипник; 2 - дренажный канал; 3, 5 - лабиринтные уплотнения (внутреннее, наружное); 4 – вал

Эти кольца при деповском ремонте очищают и используют вновь, а при необходимости заменяют новыми. Для смазки якорных подшипников применяют пластичную смазку ЖРО. Эта смазка предназначена для подшипников качения, работающих в интервале температур от -50 до +120 °С. Для обеспечения правильного монтажа двигателя выполняют пригонку остова и якоря по установочным размерам. В эксплуатации имеют место пов-реждения тяговых двигателей из-за сползания уплотнительных лабиринтных колец, устанавливаемых к наружным крышкам подшипниковых щитов, и повреждения деталей подшипника. Эти неисправности могут возникать из-за недостаточного натяга крышек при их установке. Однако чаще всего сползание лабиринтных колец и разрушение роликов и колец подшипника, особенно на электровозах с косозубой передачей, связаны с неправильной увязкой значений разбега якоря в остове двигателя и разбега двигателя на оси колесной пары. При косозубой передаче осевое перемещение якоря ограничено не якорными подшипниками, как это имеет место при прямозубой передаче, а зазорами в передаче.

Для электровозов, вышедших из ТР-3, при осевых перемещениях остова и якоря в противоположных направлениях максимальное перемещение якоря относительно остова составит 2,75мм, в эксплуатации - 5,75мм. При минимальном разбеге якоря в остове двигателя НБ-406, равном 5,9мм, в тех случаях, когда разбег распределен между якорными подшипниками неодинаково (допускается разница 1 мм), ударные нагрузки, возникающие при максимальных осевых перемещениях остова относительно якоря, будут воспринимать бурты колец и ролики якорных подшипников. Удары в подшипнике, обусловленные указанными перемещениями, вызывают повреждения роликов и колец подшипника, а в отдельных случаях, когда осевые зазоры между лабиринтами крышки подшипникового щита и лабиринтного кольца недостаточны, приводят к сползанию колец и повреждениям лабиринтов.

Поэтому разбег якоря в остове тягового двигателя, разбег остова на оси колесной пары, а также зазор между зубьями в зубчатой передаче при выпуске электровоза из ремонта строго контролируют.