Учебная практика ПМ 01 . «Техническое обслуживание и ремонт узлов локомотива»

Дата 04.02.2023г. Группа № 36

Мастер п/о: Дубина Т.С.

Тема 18 : Техническое обслуживание и ремонт электрических машин

Занятие 18.6 Ремонт щеточного аппарата .

Время занятия- 3 часа.

Цели :

Образовательная: ознакомить студентов с ремонтом щеточного аппарата.

Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности.

Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.

Методическая: формирование практических умений при ремонте щеточного аппарата.

Литература:

1.Учебник для студентов техникумов ж.д транспорта. - М., Транспорт, 2006

2.Технические средства ж.д транспорта.- Е.П. Гундорова, 2011

3.Управление и эксплатация транспорта на ж.д.-В.И. Ковалев,2010

4. «Устройство и ремонт электровозов» А.В. Грищенко,2010

ПЛАН – КОНСПЕК

Ремонт щёточного аппарата

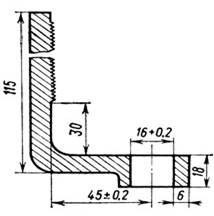

Ремонт стальных кронштейнов со слюдяной изоляцией и изоляционных пальцев кронштейнов. У стальных кронштейнов, снятых с тяговых двигателей, проверяют сопротивление изоляции. Сопротивление изоляции исправного кронштейна при температуре 20 °С обычно составляет не менее 100МОм. Если сопротивление изоляции меньше 100 МОм, то кронштейн сушат в печи при температуре 110-130 °С в течение 4ч. Контроль высыхания изоляции в процессе сушки кронштейна осуществляют замерами сопротивления изоляции. Если при температуре 110-130 °С сопротивление изоляции кронштейна составляет не менее 10 МОМ, тогда сушку прекращают. В случаях когда при продолжительной сушке в течение 20-24 ч сопротивление изоляции кронштейна до требуемого значения не поднимается, такой кронштейн ремонтируют с перепрессовкой пальца и заменой основной изоляции. На кронштейнах с исправными изоляционными пальцами осматривают фарфоровые изоляторы и проверяют их состояние. Изоляторы, на которых обнаружены дефекты (трещины, потемневшая глазурь и отколы), заменяют исправными. Проверяют плотность посадки фарфорового изолятора на изоляции пальца и пальца в кронштейне. При попытке поворачивания от руки в ту или другую сторону изолятор и палец кронштейна не должны перемещаться. Во избежание механических повреждений изоляторов при установке кронштейна в остов и затяжке болтов следят за тем, чтобы после насадки изолятора его торец не доходил до торца пальца на 0,5-3мм. В случаях ослабления посадки изоляции на пальце или пальца в кронштейне кронштейн ремонтируют с перепрессовкой пальца. Установка на тяговые двигатели кронштейнов с ослаблением указанных деталей не допускается. Наличие неплотностей между пальцем и изолятором способствует проникновению в изоляцию кронштейна влаги и вызывает повреждения кронштейнов; наличие неплотностей между пальцем и кронштейном приводит к повышенной вибрации щеточных узлов и ухудшению условий работы скользящего щеточно-коллекторного контакта. При необходимости осуществляют механический ремонт корпуса кронштейна. Обнаруженные в его корпусе трещины длиной до 30мм, если они удалены от отверстий под пальцы на расстояние не менее 30мм, заваривают. Проверяют гребенку кронштейна, а также резьбовые отверстия. Если повреждение резьбы гребенки занимает не более 20% ее площади, то разрешается их ремонтировать расчисткой впадин. Если нарезка повреждена на большей площади, то поверхность гребенки наплавляют и делают нарезку вновь. Резьбовые отверстия кронштейна проверяют калибром установленной степени точности. Отверстия, у которых резьба имеет дефекты, восстанавливают. Резьбовые отверстия для крепления щеткодержателей, а также отверстия для крепления токоведущих проводов заваривают, затем их рассверливают и нарезают резьбу номинального размера. Резьбовые отверстия пальцев кронштейнов разрешается восстанавливать постановкой в них специальных втулок (рис.152) на резьбе. Для этого дефектное отверстие пальца рассверливают на больший диаметр (при М24 до 27,8 мм) и нарезают в нем резьбу М30. Затем вытачивают ремонтную втулку и такую же резьбу М30 нарезают на ее внешнем диаметре. Втулку вворачивают в отверстие. Затем во втулке просверливают отверстие нужного диа-метра и в соответствии с чертежом нарезают резьбу номинального размера. Резьбу на втулке, а также резьбу на пальце под установку втулки проверяют калибром. Чтобы установка втулки в пальце кронштейна была прочной, ее дополнительно закрепляют четырьмя установочными винтами. Торец втулки обтачивают заподлицо с торцом пальца. У всех кронштейнов проверяют установочные размеры, которые влияют на правильность расстановки электрощеток на коллекторе.

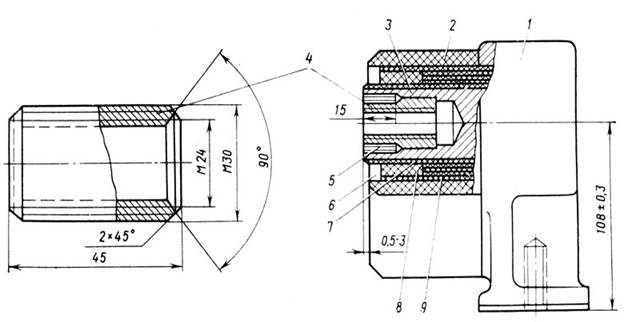

Рис.152. Ремонт кронштейнов тяговых двигателей: 1 - кронштейн; 2 - изолятор; 3 - палец; 4 - ремонтная втулка; 5 - установочный винт; 6 - паста изоляционная; 7-9 – изоляция

Рис.152. Ремонт кронштейнов тяговых двигателей: 1 - кронштейн; 2 - изолятор; 3 - палец; 4 - ремонтная втулка; 5 - установочный винт; 6 - паста изоляционная; 7-9 – изоляция

У кронштейнов щеткодержателей тяговых двигателей НБ-406 подлежат обязательной проверке следующие основные размеры: расстояние между осями отверстий под пальцы кронштейна 86,6±0,3 мм (см. рис.147), расстояния от края гребенки до осей отверстий под пальцы, которые должны быть до первого отверстия 57±0,3мм и до второго отверстия 108±0,3мм. Кроме указанных размеров, во избежание перекосов щеткодержателей над коллектором проверяют высоту пальцев кронштейнов. Разница в высоте пальцев не допускается.

Для правильной установки кронштейна в остове относительно коллектора необходимо, чтобы плоскость гребенки кронштейна была строго перпендикулярна опорной плоскости пальцев и опорные поверхности пальцев кронштейна находились в одной плоскости. У отремонтированных кронштейнов проверяют электрическую прочность изоляции. Проверку производят, прикладывая к изоляции напряжение, превышающее на 20% напряжение, которым испытывается тяговый двигатель в целом после ремонта.

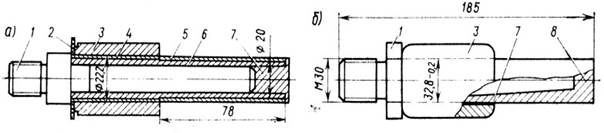

Рис. 153. Ремонт изоляционных пальцев щеткодержателей тяговых двигателей: 1 - шпилька; 2- шайба изоляционная; 3- изолятор; 4- изоляция (лакоткань); 5- изоля-ция (лакированная бумага); 6 - втулка (стальная); 7 - заполнитель; 8 - изоляция (АГ-4В)

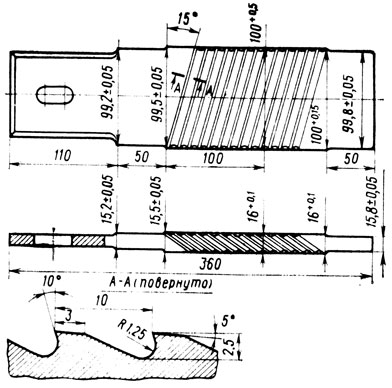

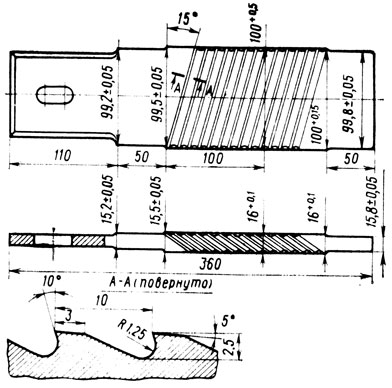

Замену фарфоровых изоляторов и уплотнение их посадки на пальце производят так же, как на тяговых двигателях со стальными кронштейнами со слюдяной изоляцией, только вместо миканита в качестве уплотнения здесь применяют лакоткань ЛХ1 с промазкой ее бакелитовым лаком. Изношенные окна щеткодержателя наиболее целесообразно восстанавливать методом электролитического меднения. Этот способ позволяет нарастить необходимую толщину слоя на стенки окон, а затем точно обработать их протяжкой на номинальный размер (рис. 154). Перед меднением стенки окон выравнивают по наибольшему износу, после чего подсчитывают необходимую толщину слоя меднения. Подсчет толщины слоя ведется с учетом припуска на обработку протяжкой 0,2 мм.

Рис. 154. Протяжка окон щеткодержателей тяговых двигателей ТЛ-2К1

Ремонт пальцев тяговых двигателей AL-4846eT и AL-4846dT с заменой изоляции производят в следующем порядке. Снимают изолятор, изоляционную шайбу, стальную втулку и изоляцию. Палец очищают, протирают увлажненной бензином салфеткой, а затем изолируют. Для удобства перед изолировкой палец зажимают за шестигранник в тисках и наносят на поверхность, подлежащую изолировке, слой фенольно-альдегидного лака. После того как лак подсохнет, на палец накладывают слой покрытой фенольно-альдегидным лаком бумаги до получения в цилиндрической изолированной части пальца размера диаметра 22,2 мм. Изолированный слой, укладываемый на цилиндрическую поверхность пальца, должен выступать на 15 мм от его торца.

В процессе укладки покрытая лаком поверхность бумаги должна быть обращена в сторону пальца. Между слоями бумагу промазывают фенольно-альдегидным лаком и укладывают плотно ровными слоями без зазора у торца шестигранника. После этого изоляцию на длине 78 мм от торца (на месте установки стальной втулки) обтачивают до диаметра 20 мм и обжимают. Для обжима палец закладывают в специальное приспособление, обхватывающее его изолированную часть, и вместе с приспособлением помещают в печь, где прогревают в течение 30-40 мин при температуре 140-150 °С. Затем палец опрессовывают, снова помещают в печь и запекают в течение 1 ч при той же температуре.

После остывания пальца изоляция должна быть монолитной и не иметь ослабления на пальце. Запеченную изоляцию промазывают смолой и устанавливают стальную втулку, шайбу и изолятор. Перед установкой изолятора для плотной его посадки на пальце укладывают один слой вполуперекрышу промазанной фенольно-альдегидным лаком лакоткани (диаметр пальца под изолятор должен быть 22,5 мм), а место у шайбы для исключения проникновения влаги перед окончательной осадкой изолятора промазывают эпоксидной смолой холодного отверждения или пастой АСТ-Т. Торец пальца также заливают эпоксидной смолой или пастой АСТ-Т. Сушку смолы производят в течение 24 ч. Наружную поверхность втулки пальца покрывают эмалью ГФ-92-ХС. Проверяют электрическую прочность пальцев, отремонтированных с заменой изоляции, напряжением, превышающим испытательное напряжение машины на 20%,в течение 1 мин. Если изоляцию не заменяли, то электрическую прочность изоляции пальца испытывают напряжением 7,2 кВ в течение 1 мин.

Стальные разъемные кронштейны (на тяговых двигателях ТЛ1-2К1, НБ-407Б и др.) осматривают, обращая особое внимание на состояние поверхностей по разъему, при обнаружении заусенцев или других дефектов поверхность очищают. Проверяют накладки. Методы восстановления отверстий (с резьбой и без нее), гребенки такие же, как при ремонте кронштейнов со слюдяной изоляцией.

Ремонт щеткодержателей. В процессе эксплуатации щеткодержатель подвергается механическим нагрузкам, возникающим от собственного веса и динамических ударов, воспринимаемых тяговыми двигателями от неровностей пути и зубчатой передачи, а также воздействию электрического тока, проходящего через щеткодержатель и электрощетки. Поэтому детали щеткодержателей в эксплуатации значительно изнашиваются и теряют первоначальные характеристики. Изнашиваются поверхности щеточных окон корпусов щеткодержателей, валики, втулки и шайбы. Изменяется характеристика пружин, определяющих значения нажатия пальцев на щетки, изнашиваются резьбовые поверхности, появляются трещины в корпусах щеткодержателей и других деталях. Следовательно, при деповском ремонте машин щеткодержатели и их детали требуют тщательной проверки, при необходимости ремонта или замены.

Для обеспечения надежной работы щеточного узла в эксплуатации детали щеткодержателей и щеткодержатель в целом должны удовлетворять ряду требований:

окна щеткодержателей должны быть обработаны так, чтобы их размеры обеспечивали правильную, без перекосов установку электрощеток на коллекторе. Противоположные стенки окон должны быть строго параллельны друг другу, а продольная ось окна - параллельна плоскости гребенки щеткодержателя;

состояние крепежных деталей и всех отверстий (с резьбой и без нее) должно обеспечивать надежное крепление щеткодержателей к кронштейну, а щеточных проводников - к корпусу щеткодержателя, так как неудовлетворительный контакт в местах соединений токоведущих элементов вызывает повышенный нагрев деталей и их повреждения. Следует добиваться того, чтобы оси, шайбы, втулки щеткодержателя не имели выработок и износов сверх установленных норм;

пружины щеткодержателя должны создавать установленные величины нажатия нажимных пальцев на электрощетки при изменении их положения в пределах рабочего износа электрощеток;

нажимной палец должен перемещаться относительно оси, на которой он закреплен, без перекоса и заедания. Поперечные перемещения пальца должны быть строго ограничены предусмотренными в конструкции устройствами;

установочные размеры щеткодержателей должны соответствовать размерам, указанным в чертежах и нормах допусков и износов правил ремонта, так как только при выполнении этого условия может быть обеспечена правильная расстановка электрощеток на коллекторе по полюсным делениям.

Чтобы выполнить эти требования, при деповском ремонте тяговых двигателей тщательно проверяют все детали щеткодержателей с полной их разборкой. После разборки корпус щеткодержателя осматривают. Выявляют трещины, которые могут быть у щеточного окна и в местах перехода корпуса к гребенке. Замеряют износ окон. Проверяют наличие выработки в отверстиях приливов под ось пружины и резьбовые отверстия для крепления щеточных проводников. Трещины на корпусе после их разделки и подогрева корпуса щеткодержателя заваривают газовой сваркой. Для предотвращения изломов щеткодержателей в эксплуатации заварку трещин у основания прилива для крепления корпуса, а также трещин, которые могут вызвать откол щеточного окна, не производят. Щеткодержатели с такими трещинами бракуют. Поврежденную поверхность гребенки щеткодержателя восстанавивают так же, как поверхность гребенки кронштейна.

Изношенные окна щеткодержателя наиболее целесообразно восстанавливать методом электролитического меднения. Этот способ позволяет нарастить необходимую толщину слоя на стенки окон, а затем точно обработать их протяжкой на номинальный размер (рис.154). Перед меднением стенки окон выравнивают по наибольшему износу, после чего подсчитывают необходимую толщину слоя меднения. Подсчет толщины слоя ведется с учетом припуска на обработку протяжкой 0,2 мм.

Рис.154. Протяжка окон щеткодержателей тяговых двигателей ТЛ-2К1

При меднении восстанавливать окно по ширине целесообразно до размера, близкого к номинальному. При максимальном зазоре условия работы электрощеток ухудшаются. Электрощетка устанавливается на коллекторе с перекосом. Набегающий край электрощетки изнашивается быстрее сбегающего (особенно такой износ электро-щеток характерен для электровозов, работающих на длинных тяговых плечах). Сбегающий край электрощетки приобретает остроугольную форму, и при реверсировании двигателя острая кромка электрощетки скалывается. На коллекторе возни-кают искрение, поджоги коллекторных пластин, а межламельные канавки засоря-ются угольными частицами. У отремонтированного корпуса щеткодержателя проверяют установочные размеры: А (см. рис.155) - расстояние от края гребенки до оси окна щеткодержателя и Б - расстояние от центра отверстия под ось до геометрической оси окна, а также параллельность плоскостей гребенки и окна щеткодержателя.

Рис. 156. Угольник для проверки корпуса щеткодержателя

Параллельность стенок окна щеткодержателя и его гребенки проверяют на контрольном угольнике (рис.156). Вертикальная стенка угольника имеет гребенку, выполненную по размерам гребенки проверяемого щеткодержателя. Непараллельность стенок окна относительно плоскости гребенки более 0,3мм не допускается.

Домашнее задание : План-конспект мастера п/о.

Учебник А.В.Грищенко «Устройство и ремонт электровоза»

Изучив вышеизложенный теоретический материал, составить краткий конспект. Результаты обучения направить мастеру п/о на страничку в сообщество или в вк.