Учебная практика ПМ 01 . «Техническое обслуживание и ремонт узлов локомотива»

Дата 21.02.2023г. Группа № 36

Мастер п/о: Дубина Т.С.

Техническое обслуживание, проверка и регулировка отдельных приборов локомотива.

Тема 19 : Техническое обслуживание и ремонт контакторов и групповых переключателей.

Занятие 19.7 Ремонт дугогасительных камер .

Время занятия- 6 часа.

Цели :

Образовательная: ознакомить студентов с ремонте дугогасительных камер.

Воспитательная: воспитать у студентов чувство ответственного отношения к труду, профессиональную этику, продолжать формирование активной жизненной позиции, осознанной потребностей в труде, бережное отношение к инструменту и оборудованию, внимательность в соблюдении правил техники безопасности.

Развивающая: развивать у студентов память, умение сравнивать, анализировать, способность логически мыслить, умение контролировать свои действия, умение решать проблемные ситуации.

Методическая: формирование практических умений при ремонте дугогасительных камер.

Литература:

1.Учебник для студентов техникумов ж.д транспорта. - М., Транспорт, 2006

2.Технические средства ж.д транспорта.- Е.П. Гундорова, 2011

3.Управление и эксплатация транспорта на ж.д.-В.И. Ковалев,2010

4. «Устройство и ремонт электровозов» А.В. Грищенко,2010

ПЛАН – КОНСПЕК

Ремонт дугогасительных камер.

Дугогасительные камеры высоковольтных аппаратов конструктивно выполняют одно-, двух- или трехщелевыми и лабиринтно-щелевыми. На выходе камер аппаратов, работающих в наиболее сложных условиях, устанавливаются металлические деионизационные решетки. Основным материалом для изготовления щелевых камер служат асбестоцементные листы. Лабиринтно-щелевые камеры аппаратов отечественных электровозов изготовляют из двух прессованных стенок (боковин) из дугостойкого кремнийорганического материала КМК-218. Из этого же материала сделана щелевая дугогасительная камера контактора МК-101. Для уменьшения времени гашения дуги дуговые промежутки ее деионизационной решетки шунтированы резисторами.

Камеры являются одними из наиболее сильно изнашивающихся частей электрических аппаратов. Интенсивность их износа находится в прямой зависимости от частоты срабатывания аппарата и мощности гасимой электрической дуги. Наиболее уязвимы стенки дугогасительной камеры в непосредственной близости от контактов аппарата в ее устье, где часто наблюдается интенсивное выгорание асбоцементных стенок и перегородок. Срок службы камер может существенно снижаться в результате излишне частой и интенсивной зачистки стенок при техническом обслуживании с использованием наждачного полотна. Основу камер составляет хрупкий материал, поэтому небрежное и неосторожное обращение с ними имеет своим следствием появление трещин и излома стенок и перегородок.

При ТР-2 камеры быстродействующих выключателей, быстродействующих контакторов и других наиболее ответственных аппаратов снимают для ревизии и ремонта в аппаратном цехе. Поступившую в цех дугогасительную камеру осматривают и определяют объем ремонтных работ, в зависимости от чего ее разбирают полностью или частично. При полной разборке выполняют работы в объеме ТР-3.

Разборку начинают обычно со снятия деионизационной решетки. Пластины снятой решетки тщательно очищают шлифовальной шкуркой. Если приходится ремонтировать большое число камер, то для очистки пластин целесообразно использовать специальные барабаны с песком. Загрузив камеры в такой барабан, их перемешивают с песком до появления блестящей и чистой поверхности, свободной от нагара и окислов. Последовательно снимают со шпилек гайки, простые и пружинные шайбы, одновременно проводя их дефектировку. Годные детали откладывают для дальнейшего использования. Камеру разбирают на конструктивные узлы, обеспечивающие проверку их состояния в труднодоступных местах и выполнение необходимого ремонта. Так, с камеры быстродействующих выключателей электровозов ЧС обычно снимают только деионизационную решетку, наружные стенки и внутренние перегородки. Дугогасительные устройства, включающие в себя полюсные башмаки, дугогаоительные катушки, сердечники, накладки и рога, снимают со стенок лишь в случае повреждения. У камер быстродействующих выключателей отечественных электровозов, ремонтируемых по нормам ТР-3, толщина стенок должна быть 4-8 мм, а у контакторов - 4-7,5 мм. По нормам текущего ремонта и технического обслуживания всех остальных видов минимальная толщина стенок дугогасительных камер должна быть 3 мм. По нормам ТР-3 толщина перегородки дугогасительных камер выключателей БВП-3А, БВП-3Б и БВП-5 должна быть 4-6,5 мм, БВЭ-ЦНИИ - от 2,5 до 4 мм, БВЗ-2 - от 3,5 до 4,5 мм, а пневматических контакторов - от 3 до 5,3 мм, электромагнитного контактора МК-310Б - от 6 до 8,75 мм. По нормам текущего ремонта и технического обслуживания всех остальных видов толщина перегородки камер для перечисленных групп аппаратов должна быть соответственно не менее 3; 1, 5; 2,2 и 4 мм. Если стенка или перегородка дугогасительной камеры в месте прогара имеет толщину не менее 25% номинальной, то они могут быть восстановлены специальной замазкой. При большем прогаре их отбраковывают. В качестве замазки применяют асбестоцементный порошок, разведенный жидким стеклом, или смесь из равных частей гипсового порошка и асбестового волокна на шеллачном лаке. Замазку наносят так, чтобы ее уровень был немного выше ремонтируемой поверхности, так как по мере затвердевания она дает усадку. Замазку на жидком стекле сушат при температуре 25—30 °С, а шеллачную — в сушильной печи при температуре 70—80 °С в течение 7—8 ч. Сквозные прожоги и трещины можно устранить специальной мастикой. Состав мастики в весовых частях: эпоксидная смола ЭД-5 или ЭД-6 — 70; фурфулол—11; бакелитовый лак СБС-1—5; гексоме-тилендиамин (отвердитель) —14. Замазку наносят немедленно после ее изготовления, так как у нее быстро начинается процесс полимеризации и через 30—40 мин она уже затвердевает. Полное отвердение при температуре 16—25 °С наступает через 24 ч. При температуре ниже 16° С реакция полимеризации происходит замедленно и прочность нанесенного слоя резко снижается. Перед нанесением мастики ремонтируемое место тщательно обезжиривают ацетоном или бензином.

Эпоксидные смолы и мастики токсичны. Из них выделяются летучие вещества, содержащие Лоргедрин и толуол, которые вредно действуют на нервную систему и печень, вызывают заболевания кожи. Поэтому все работы с ними следует выполнять в резиновых перчатках, защитных очках и в помещениях с хорошей вытяжной вентиляцией. При попадании клея на кожу его следует сразу же смыть спиртом, мыльным раствором или слабым раствором питьевой соды. У камер быстродействующих выключателей отечественных электровозов лабиринты образованы вклейкой ребер в пазы стенок. Стенки с отломанными и прогоревшими ребрами восстанавливают, предварительно сняв все смонтированные на них детали. Остатки выгоревших и изломанных ребер удаляют из листа стенки камеры и зачищают освободившиеся пазы. Наиболее интенсивно асбоцементные стенки дугогасительных камер аппаратов прогорают в местах размыкания подвижного и неподвижного контактов в устье камеры. В этих местах с целью уменьшения прогара на стенках выключателей камер БВП-5 и БВЗ-2. электропневматических контакторов и электромагнитного контактора МК-310Б укрепляют вставки из дугостойкого материала - микалекса. Для склеивания вставок со стенками, для замазки прогаров, заделки трещин, укрепления ребер и перегородок используют компаунды на основе эпоксидной смолы ЭД-20 или ЭД-16 (бывшие ЭД-5 и ЭД-6) или модифици-рованной эпоксидной смолы К-153, К-153С и К-115. В качестве отвердителя используют полиэтиленполиамин. На практике нашли применение три состава. В расчете на 100 весовых частей смолы в состав № 1 (также в весовых частях) входят: полиэтиленполиамин - 10, каменная пудра - 100; в состав № 2 – полиэтиленполиамин - 12, хризолитовый асбест-100; в состав № 3 - полиэтиленполиамин - 10, порошок размельченный кремнийорганической массы КМК-218 - от 150 до 170.

В качестве каменной пудры используют один из следующих материалов: базальт, андезит, размельченный шамот или мелкоизмельченный микалекс. Все операции, связанные с взвешиванием материалов и приготовлением составов осуществляют в вытяжном шкафу или на рабочем столе, оборудованном местной вытяжной вентиляцией. Для защиты кожных покровов от воздействия смол и отвердителя используют специальные пасты или мази, например мазь Селисского, пасту миколан или пасту "невидимые перчатки". Такие "перчатки" нетрудно приготовить в условиях депо. Для этого смешивают в следующих процентных весовых отношениях 90%-ный этиловый спирт - 58,7, козеин - 19,7, глицерин - 19,7 и 25%-ный аммиак - 1,9. Готовя состав, полиэтиленполиамин выпаривают в сушильном шкафу при температуре 110-115°С в течение 3 ч, а наполнитель перед применением вы-держивают при такой температуре в течение 1 ч. Необходимое количество эпоксидной смолы отбирают в посуду одноразового употребления. Чтобы облегчить размешивание слишком вязкой смолы, ее можно разогреть с горячей водой' при температуре 60-80°С. Наполнители можно внести в смолу заранее и тщательно перемешать, а отвердитель вносят небольшими порциями не ранее чем за 20-30 мин до употребления во избежание его отвердения в посуде. Внесённый в смесь отвердитель перемешивают в течение 5 мин. Перед вклейкой пластины из микалекса в стенке дугогасительной камеры посредством фрезерования делают углубление по форме пластины и на глубину, соответствующую ее толщине. Поверхности пластины и выемки в стенке обезжиривают ацетоном или спиртом и сушат на воздухе в течение 10-15 мин. Затем на эти поверхности наносят клеевой состав № 1 или 2 и устанавливают пластину в углубление, заполняя возможные зазоры тем же составом. Прижав пластину грузом массой 3-4 кг, выдерживают склеенные детали в горизонтальном положении так, чтобы раствор не мог вытекать. Процесс отвердения завершается за 24 ч при температуре 20 °С или за 10 ч при температуре 30-40 °С. В завершение работы шов зачищают вровень с поверх-ностью стенки. Аналогично поступают при вклеивании перегородок и ребер и заделке прогоревших мест и трещин. Предварительно поверхность стенки зачищают наждачным полотном от копоти и вкраплений расплавленного металла. Края трещин (длиной менее 100 мм) и отколов разделывают шабером и напильником и очищают от пыли и абразивных частиц. Затем поверхности обезжиривают. В противопожарных целях для очистки деталей из асбестоцемента бензином не пользуются. Для заделки прогоревших мест в зависимости от наличия в депо используемых компонентов применяют также еще три состава. В состав № 4 входят в указанных весовых отношениях следующие компоненты: эпоксидная смола - 70, фурфуролацетоновая смола - 11, фенолальдегидный (бакелитовый) как ФЛ-947 или ФЛ-98 - 5, портландцемент - 100 и 50%-ный спиртовой раствор гексаметилен-диамина - 14. Готовя состав № 5, на 100 весовых частей каменной пудры, используемой в составе № 1, берут в следующих соотношениях натриевое жидкое стекло - 50 и 93%-ный кремнефтористый натрий - 3. Этот компаунд готовят в вытяжном шкафу при контроле работников химико-технической лаборатории. Наиболее просто готовится состав № 6: натриевое жидкое стекло- 100 и порошок размельченного асбестоцемента или кремнийорганической массы КМК-218. Однако из-за высокой гигроскопичности (способности поглощать влагу) жидкого стекла на восстановленном месте может сравнительно быстро вновь появиться прогар. Поэтому, учитывая простоту технологии приготовления замазок на жидком стекле, ими пользуются обычно при ТР-1 и техническом обслуживании. Заполняя прогоревшее место любой замазкой, ее разглаживают так, чтобы она выступала над поверхностью листа на 1-2 мм с учетом усадки при отведении и последующей зачистки.

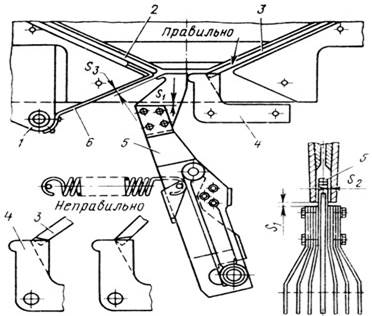

Взамен отбракованных в депо изготовляют новые стенки и перегородки щелевых камер. Листы асбестоцемента (ацеида) для их изготовления размечают по шаблону и вырезают на фрезерном станке. Фасонные профили стенок и перегородок камер вырезают ленточной пилой. Вырезанные заготовки собирают в комплект и сверлят по кондуктору необходимые отверстия. Для предотвращения трещин в месте выхода сверла под комплект асбестоцементных листов подкладывают пластину из фибры, дерева и текстолита. Перемычки и перегородки камеры вырезают из толстого ацеида на фрезерном или строгальном станке. Для повышения сопротивления изоляции и влагостойкости стенок, перегородок и других деталей из асбестоцемента их пропитывают в гидрофобизирующей жидкости 136-41 (старое обозначение ГКЖ-94) или в кремнийорганическом лаке К-41. Как показывает практика, пропитка в гидрофобизирующей жидкости дает больший эффект. Перед пропиткой детали из асбестоцемента просушивают в сушильной печи при температуре 200 °С. Продолжительность сушки определяется из расчета 1 ч на 1 мм толщины детали. Раствор для пропитки готовят в следующей пропорции: гидрофобизирующая жидкость 136-41 - 10% и бензин-растворитель (уайт-спирит) - 90%. Смесь тщательно перемешивают. Работу выполняют в резиновых перчатках и фартуке в помещении, оборудованном вытяжной вентиляцией. В этом помещении не курят и не пользуются открытым огнем. Высушенные асбестоцементные детали выдерживают до понижения температуры до 30-40 °С и в той же сетке, в которой они находились в печи, помещают в ванную из оцинкованного железа, заливают пропиточным раст-вором и закрывают крышкой. Продолжительность пропитки определяют из расчета 5 ч на 1 мм толщины детали. Вынув сетку с деталями из ванны, дают стечь излишкам раствора, выдерживают на воздухе в течение 2 ч и помещают в печь. Сушка в печи длится около 8 ч при температуре 150-170 °С. Выгоревшие не более чем на 3 мм места на дугогасительных рогах камер наплавляют латунью ЛК-80-ЗЛ или другим металлом, соответствующим материалу детали, используя газовую сварку. Прогоревшие отверстия в рогах полностью заплавляют и вновь рассверливают. Сильно обгоревшие рога заменяют. Перед сборкой камеры рога зачищают стеклянным полотном. Поверхность рога должна быть чистой, ровной, без рисок, заусенцев, забоин и острых углов. Поврежденное покрытие оловом восстанавливают. У камер быстродействующих выключателей БВП-3 (рис. 86) проверяют состояние и крепление соединяющей шинки 6, убеждаясь, что она плотно прилегает к левому рогу 2 и кронштейну шарнира 1; шинку, имеющую надорванные края или сильные прожоги, заменяют.

Рис.86. Проверка правильности установки дугогасительной камеры быстродействующих выключателей БВГ1-3 и БВП-5.

Камеры отечественных быстродействующих выключателей наиболее сложны в ремонте и сборке. На полный ремонт камеры БВП-5 слесарь 4-го разряда затрачивает около 100 мин, в то время как на трехщелевую камеру контакторов ПК-31-36 или ПК-41-46 требуется 30 мин, а на лабиринтно-щелевую камеру контакторов ПК-21-26 - только 15 мин. При сборке камеры стараются по возможности полностью использовать все ее крепящие детали, а также заклепки, болтовые соединения и другие детали, отобранные после разборки негодных камер. Собирая камеру быстродействующего выключателя, обращают внимание на то, чтобы гайки, стопорящие шпильки в асбестоцементных распорках и боковых клиньях, не выступали из циковок, препятствуя созданию необходимого уплотнения камеры по периметру. Если концы болтов и винтов, проходящих камеру насквозь, выступают более чем на 2,5 мм, их обрезают, а места среза покрывают эмалью ГФ-92-ХС. Порванную асбестовую бумагу заменяют новой, но так, чтобы она не перекрыла изоляционных вырезов в гетинаксовых планках. У камер, имеющих шарнирное соединение с аппаратом, проверяют исправность кронштейна шарнира У и прочность его крепления. В камере БВЗ-2 проверяют целостность и упругость пружины. Для проверки правильности расположения дугогасительных рогов относительно контактов аппарата собираемую камеру со снятой стенкой устанавливают на имеющийся в цехе быстродействующий выключатель или пользуются для этого специальными шаблонами. Убеждаются, что дугогасительные рога не только не касаются стенок камеры, но между ними есть зазор не менее 3 мм, а у камер контакторов не менее 1 мм. Для создания требуемого зазора рога опиливают напильником или стеклянным полотном. Правый рог 3 камер БВП-3 и БВП-5 должен входить своим шипом в шлицу неподвижного контакта 4. При этом не менее 80% плоскости торца рога должно опираться на неподвижный контакт. При правильной посадке на неподвижный контакт провал правого рога составляет 5-7 мм.

Прикладывая к левому рогу 2 и соединяющей шинке 6 шаблон, убеждаются, что подвижный контакт 5 проходит от них на расстоянии S3 = 3÷5 мм. Убеждаются также в том, что между торцами алюминиевых пластин рычага подвижного контакта 5 и нижними краями стенок дугогасительной камеры имеется зазор S1: у выключателей БВП-5 и БВП-3 не менее 7 мм и у БВЗ-2 и БВЭ-ЦНИИ не менее 3 мм. Щупами проверяют, что зазор S2 между подвижным контактом 5 и стенками камеры составляет не менее 2 мм у выключателей БВП-5 и БВЗ-2 и не менее 1 мм у выключателей БВП-3 и БВЭ-ЦНИИ. Проверяя правильность установки камер выключателей БВЗ-2 и БВЭ-ЦНИИ, убеждаются в том, что рог имеет провал 3-4 мм и плотно прижимается к неподвижному контакту. У этих аппаратов путем наплавки или подпиливания рога обеспечивают прохождение подвижного контакта на расстоянии 2-4 мм от рога камеры. Чтобы выдержать расстояние между правым и левым рогами этих камер в пределах 37±2 мм, рога опиливают. Убеждаются, что опирающийся на неподвижный контакт рог камеры выключателя БВЗ-2 свободно поворачивается на валике и при этом предельное расстояние между его верхним концом и торцовой перегородкой камеры составляет не менее 2 мм. Особенно важно выдержать все размеры в устье камеры. При выполнении работ в объеме ТР-3 ширину щели устья в собранной дугогасительной камере в месте разрыва контактов устанавливают в следующих пределах: у БВП-ЗА и БВП-ЗБ - от 14 до 17 мм, у БВП-5 - от 39 до 40 мм, у БВЭ-ЦНИИ - от 4 до 7 мм и у БВЗ-2 - от 5 до 8 мм. При текущем ремонте и техническом обслуживании остальных видов допускают увеличение этого размера для соответствующих групп аппаратов не более 21, 45, 8 и 9 мм.

После проверки зазоров камеру полностью собирают, следя за тем, чтобы не спутать места установки элементов деионизационных решеток. Элементы устанавливают так, чтобы они не выступали за края камеры. Обращают внимание на то, чтобы зазор между нижними концами соседних пластин составлял не менее 1,5 мм. Проверяют взаимное расположение ребер камеры (осмотром на свет). Убеждаются, что листы полюсов плотно прилегают к стенке камеры, отставая в отдельных местах не более чем на 3 мм, а зазор между верхним концом веерообразного полюса и стенкой камеры составляет 3-6 мм. Для окраски полюсов используют лак БТ-99.

Используя мегаомметр на 1000 В, измеряют сопротивление изоляции между дугогасительными рогами камеры. У пригодной к эксплуатации камеры выключателя БВЗ-2 это сопротивление составляет свыше 10 МОм, а у камер всех остальных быстродействующих выключателей - свыше 5 МОм. После ремонта с разборкой камеры быстродействующих выключателей, электропневматических и электромагнитных контакторов испытывают в течение 1 мин переменным напряжением 8000 В частотой 50 Гц, прикладываемым по толщине стенок.

Ремонт щелевых с деионизационными решетками камер быстродействующих выключателей электровозов ЧС имеет небольшие особенности. Накладки и планки из гетинакса с трещинами, отколами и расслоением подлежат замене. По нормам ТР-3 стенка камеры в месте разрыва контактов должна быть 4-7,5 мм, а в эксплуатации - не менее 3 мм. Рога, соединенные с дугогасительными катушками, зачищают напильником и стеклянным полотном от наплавлений и копоти, а имеющие сильные оплавления заменяют. Проверяют прочность крепления рогов к выводам катушек. Убеждаются в наличии пружинных шайб под крепящими гайками. Дугогасительные катушки с поврежденными бандажами, распущенными прокладками и другими дефектами снимают со стенки камеры для ремонта. Поврежденные прокладки из прессшпана заменяют, нарушенную изоляцию восстанавливают хлопчатобумажной лентой или пряжей. Затем накладывают плотный бандаж из батистовой или миткалевой ленты так, чтобы витки катушки не могли перемещаться. Отремонтированную катушку красят лаком ФЛ-98 или ФЛ-947 кистью или окуная в лак. После сушки в естественных условиях контактные поверхности выводов катушек протирают салфетками, смоченными бензином. При необходимости контактные поверхности зачищают и лудят. Сердечники катушек красят черным маслянобитумным лаком БТ-99, а перед сборкой обертывают двумя слоями стеклоткани. Металлические накладки на стенках камеры являются полюсами дугогасительных катушек. При необходимости их красят битумным лаком. Собирая дугогасительную камеру, обращают внимание на плотное прилегание полюсов и других деталей и надежное их крепление. Устанавливая камеру на аппарат, необходимо убедиться, что внутренний дугогасительный рог ее находится в соприкосновении с неподвижным контактом выключателя. Вывод дугогасительной катушки с противоположной стороны камеры должен охватывать болт, проходящий через сердечник отключающего магнита, и быть надежно закрепленным, обеспечивая путь тока при отключении аппарата.

Остановимся на некоторых особенностях ремонта камер контакторов. При ремонте камер электромагнитных контакторов МК-310Б асбестоцементные планки заменяют более прочными текстолитовыми. При ослаблении полюса у трехщелевой камеры заменяют заклепки, крепящие полюс к изоляции. У лабиринтнощелевой камеры проверяют прочность запрессовки полюсов в стенке. Ослабшие полюсы приклеивают к стенке камеры эпоксидной смолой следя за тем, чтобы они не выступали над стенкой более чем на 1 мм. При ремонте в аппаратном цехе камеры электромагнитного контактора МК-101 измеряют сопротивление резисторов ПЭВ-50, шунтирующих секции деионизационной решетки. Резистор бракуют, если его сопротивление не соответствует значению 18±0,4 Ом. При сборке камеры путем постановки или снятия шайб устанавливают расстояние между внешними гранями полюсов 60 мм, расстояние между стенками 10,5+1•0-0•5 мм а ширину щели примерно 4 мм. При сборке трехщелевой камеры с помощью шайб устанавливают расстояние между стенками перегородки 7,5±0,5 мм, между стенками 30+2•0-1•0 мм, а между полюсами 47+1•0-3•0 мм. Эти размеры контролируют вблизи контактов. Ширину щели камеры устанавливают около 4 мм. У электропневматических контакторов SVD3, SVD6 и 6SP1 электровозов ЧС толщина стенки и перегородки дугогасительной камеры по нормам ремонта ТР-3 должна быть 7,5-5 мм, а у контакторов 1SVAD4 и 1SVAD5 - от 8 до 6 мм. Браковочными размерами в эксплуатации соответственно для каждой группы аппаратов являются 3 и 4 мм. У электромагнитных контакторов этих локомотивов, выпускаемых из ремонта, толщина стенки камеры находится в пределах 5,5-3,5 мм. В эксплуатации камеру бракуют при толщине стенки менее 3 мм. Обращают внимание на то, чтобы между дугогасительным рогом и камерой у всех контакторов был зазор не менее 3 мм.

У дугогасительных камер быстродействующих контакторов БК-2Б и БК-78Т изломы наблюдаются обычно в месте установки стяжного болта, соединяющего обе половины камеры. Для восстановления на изломанные края наклеивают эпоксидной смолой стекловолокно. Устанавливая стяжной болт, проявляют необходимую осторожность. При сборке камеры обеспечивают ширину щели в устье 7±0,5 мм, а ширину устья в месте разрыва контактов 11±0,5 мм.

Завершающую проверку работы отремонтированного в аппаратном отделении контактора и регулировку уставки быстродействующих выключателей осуществляют при установленных на них дугогасительных камерах. После приемки аппарата камеру снимают. Аппараты и камеры транспортируют на электровоз раздельно. Окончательно установив камеру на аппарат на электровозе, проверяют четкость работы аппарата, обращая внимание на свободное, без заеданий и трения перемещение подвижных частей. Убеждаются в том, что между дугогасительной камерой и подвижными частями контактора имеется зазор не менее 1 мм, а запирающий механизм камеры надежно фиксирует ее от смещения.

Домашнее задание : План-конспект мастера п/о.

Учебник «Устройство и ремонт электровозов» А.В. Грищенко,2010Изучив вышеизложенный теоретический материал, составить краткий конспект. Результаты обучения направить мастеру п/о на страничку в сообщество или в вк.