5. Наблюдать как светодиод HL2 мигнёт один раз. (Настраиваеться 1-й ток).

6. Щёлкать по кнопке SB1, наблюдая за показаниями амперметра. Как только ток достигнет требуемой величины: Inom*0.38=1,06А нажать и держать кнопку до тех пор пока не загориться HL2, после чего сразу отпустить. Теперь уровень ШИМ для тока 1,06А занесено в регистр EEPROM.

7. Наблюдать как светодиод HL2 мигнёт 2 раза. (Настраиваеться 2-й ток). Далее повторяем пункт 6 до тех пор пока не настроим ещё 3 тока: Inom*0.707=1,98А, Inom*0.92=2,59 А, Inom*1=2,8 А.

8. После настройки последнего тока, МК выходит из корневого алгоритма настройки токов. Светодиод HL2 загориться, а светодиод HL1 потухнет. Далее предлагается настраивать следующий двигатель, но для полной уверенности нужно проверить, как работает этот на требуемой скорости. Для этого быстро нажмите на кнопку несколько разка, пока не загоряться оба светодиода.

9. Теперь обратимся к компьютеру. Запустите программу z1_v2.2.exe. В командной строке введите команду 99. Появиться надпись: “переход к ручному управлению, введите ось”. Вводите номер оси (т.е. двигателя) – “1”. Далее вводите количество шагов: “1000”. После чего двигатель должен сделать 5 оборотов на скорости 300 шагов в секунду. (около 3-х секунд).

5. Экономическая часть.

5.1 Введение.

В этой части дипломного проекта я буду рассчитывать не себестоимость создания системы управления станка с ЧПУ, а непосредственно себестоимость производства печатных плат на этом станке.

Для наиболее полного использования ресурсов требуется использовать несколько станков ЧПУ, каждый из которых будет выполнять свою специализированную задачу. На каждом из них установлен соответствующий инструмент для выполнения своих задач. Тем не менее все станки имеют одинаковую систему управления, которая разрабатывается в рамках этого дипломного проекта. Нужно отметить то, что головная программа управления должна находится на одном компьютере, чтобы правильно координировать весь производственный процесс. Для простоты расчётов рассмотрим случай минимизации числа рабочих, то есть максимально эффективно использовать время и труд людей, занятых в производственном процессе.

5.2 Требуемое качество плат.

Всю дальнейшую работу определяет не что иное как спрос на изготовление тех или иных плат. Здесь необходимо чётко определиться какого качества необходимы платы и какие сроки поставлены для их изготовления. Наиболее востребованными платами на сегодняшний день являются платы 3-го класса точности.

ГОСТ 23.751-86 предусматривает пять классов точности печатных плат, и в конструкторской документации на печатную плату должно содержаться указание на соответствующий класс, который обусловлен уровнем технологического оснащения производства. Поэтому выбор класса точности всегда связан с конкретным производством. Попытка решить эту задачу в обратном порядке может привести к тому, что Ваш проект не будет реализован.

Таблица 5.1

| Условное обозначение | Номинальное значение основных параметров для класса точности | ||||

| 1 | 2 | 3 | 4 | 5 | |

| t, mm (mil) | 0.75 (29.5) | 0.45 (17.7) | 0.25 (9.84) | 0.15 (5.9) | 0.1 (3.937) |

| S, mm (mil) | 0.75 (29.5) | 0.45 (17.7) | 0.25 (9.84) | 0.15 (5.9) | 0.1 (3.937) |

| b, mm (mil) | 0.3 (11.81) | 0.2 (7.874) | 0.1 (3.937) | 0.05 (1.97) | 0.025 (0.984) |

| f / min диаметр отверстия, mm (mil) для стандартного текстолита толщиной 1.5 мм | 0.4 / 0.6 (23.6) | 0.4 / 0.6 (23.6) | 0.33 / 0.495 (19.5) | 0.25 / 0.375 (14.76) | 0.2 / 0.3 (11.8) |

В таблице: t - ширина печатного проводника; S - расстояние между краями соседних элементов проводящего рисунка; b - гарантированный поясок; f - отношение номинального значения диаметра наименьшего из металлизированых отверстий, к толщине печатной платы.

На станке, рассмотренном в этом дипломном проекте, с его системой управления и технологией производства возможно изготовление плат 3-го класса, хотя и с некоторыми оговорками, которые указаны в технологической части. Таким образом качество плат мы можем обеспечить. Но это ешё не всё. Существует, будем их называть дополнения к платам, такие как: наличие маски, металлизации отверстий и другие. Все эти дополнения заметно влияют на себестоимость и стоимость печатной платы. Но в начале работы предприятия можно обойтись без них, но в любом случае их наличие будет привлекать больше клиентов. Для упрощения расчетов вносить их не будем.

5.3 Общая схема работы предприятия.

У предприятия есть сайт, где размещены все необходимые сведения для потенциальных клиентов, желающих заказать плату по своей заранее созданной схеме. (Принципиальной схемы и чертежа печатной платы) Если у клиента нет чертежа печатной платы, а есть только принципиальная, и он нуждается в помощи инженеров, которые бы осуществили разводку этой схемы – такой вариант тоже возможен, но мы его рассматривать не будем, потому что здесь своя специфика, не относящаяся к теме дипломного проекта.

Итак, клиент присылает чертёж своей печатной платы с разведёнными дорожками. Формат файла может быть любым, если этот вопрос не оговорить на сайте. Самой распространённой программой для создания электронных схем является P-CAD. Это платная программа. Второй по распространённости является бесплатная программа Sprint Layout 5.0. В ней легко разобраться даже новичку по части электроники, тем более эта программа полностью русифицировано, все эти качества дают ей 2-е место по распространённости. Предприятию не обязательно покупать программу P-CAD чтобы открывать файлы .plt, gerber и другие. Достаточно установить бесплатный аналог Sprint Layout 5.0. Итак, после принятия файла заказа, инженер-электронщик открывает этот файл и анализирует его с точки зрения возможности изготовления данной платы. Если он приходит к выводу что плату можно изготовить с учётом специфики оборудования, отправляет положительный ответ клиенту. Клиент в свою очередь оплачивает заказ через любые возможные варианты, как ему удобно: электронные деньги, банковский перевод. После оплаты заказа инженер-электронщик приступает к реализации заказа. В его обязанности входит: поиск ошибок на чертеже и конвертирование файла в код, понятный программе по управлению станками, и в конечном итоге запуск программы. По части ошибок, они могут быть такого плана: слишком близко расположенные дорожки, пересечение контактных площадок и другие. Одновременно с инженером-электронщиком за работу принимается инженер-технолог. Он отрезает необходимые по размерам куски фольгированного стеклотекстолита, устанавливает его в станок. Станок в свою очередь по программе выполняет технологические операции. Помимо обработки платы станком ЧПУ существуют другие операции, без станка. Технолог все их по порядку выполняет. И в конце он получает готовую плату. Плата отсылается клиенту, по почте или курьеру, и на этом выполнение заказа прекращается. Особенность производства заключается в том что предприятие должно обрабатывать параллельно несколько заказов.

5.4. Определение стадий работ.

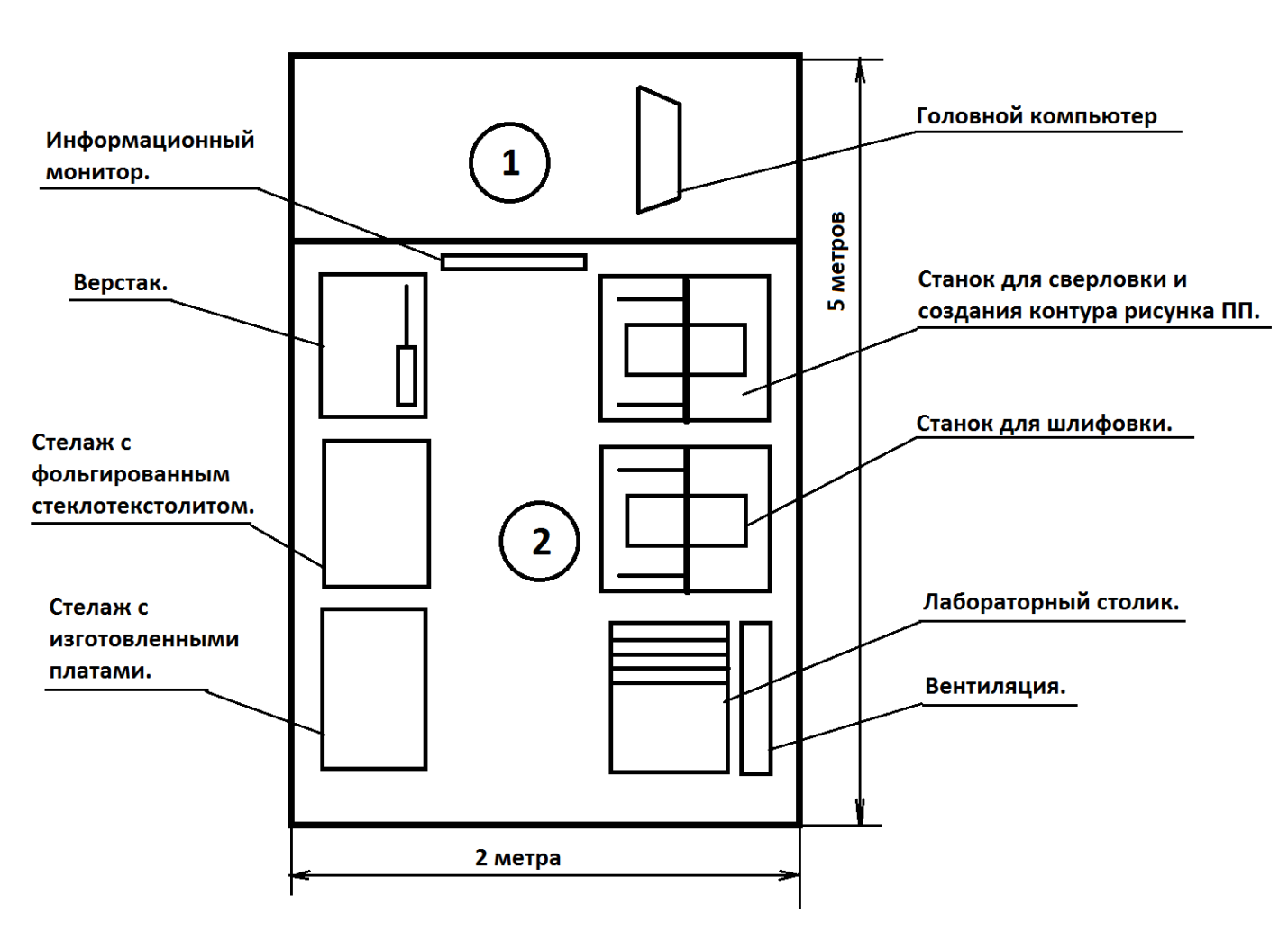

Обратимся к плану предприятия:

Рис 5.1

Здесь схематически изображена производственная площадь и оборудование. Кружками изображён обслуживающий персонал. Под номером 1 – инженер-электронщик, под номером 2 – инженер-технолог.

Перечислим назначение всего выше обозначенного оборудования:

- верстак: используется для отрезки платы необходимого размера.

- стеллаж с фольгированным стеклотекстолитом: в нем хранятся заготовки фольгированного стеклотекстолита.

- стеллаж с изготовленными платами: сюда технолог помещает изготовленную плату, он находится ближе к выходу, чтобы было удобнее забрать платы.

- лабораторный столик: на нём располагается ванночки с цапонлаком и хлорным железом, а также необходимым оборудованием для приготовления раствора хлорного железа.

- вентиляция: располагается над лабораторным столиком, чтобы отводить вредные пары от цапонлака и раствора хлорного железа (не смотря на то что ванночки с этими химикатами плотно закрываются крышками).

- станок для шлифовки: станок в качестве инструмента имеет шлифовальный диск, по программе очищает поверхность платы от оксидной плёнки.

- станок для сверловки и создания контура рисунка: станок имеет один инструмент для выполнения этих 2-х операция.

- головной компьютер: управляет всеми станками, выдаёт информацию на информационный монитор, а также используется инженером-электронщиком для выполнения всех операция с заказом.

- информационный монитор: информирует инженера-технолога о статусе станков, о том какая заказ и операция выполняются, даёт подсказки к дальнейшим действиям технолога.

Описание всех стадий работ.

Для оценки времени выполнения каждой стадии используем метод вероятносных оценок:

Тож = ( 3Тмин + 2 Тмах ) / 5;

Тож – ожидаемая длительность работ.

Тмин – время при минимальной трудоёмкости.

Тмах – время при максимальной трудоёмкости.

По умолчанию единица измерения времени: минуты. Время приведено в таблице, расчёт времени приведён в таблице, в конце главы.

1. Проверочная стадия. Инженер-электронщик анализирует принятый файл на предмет возможности изготовления данной платы.

2. Подготовительная стадия. На этом этапе инженер-электронщик осуществляет поиск ошибок в разводки платы. После чего конвертирует исправленный файл в массив данных, понятный для программы управления, делает если требуется необходимые настройки и запускает программу на выполнение.

3. Производственная стадия. На этой стадии полностью осуществляется изготовление платы, состоит из множества этапов, все этапы выполняет инженер-технолог руководствуясь информационным монитором.

3.1 Этап отрезать заготовку нужного размера (размер высвечивается на информационном мониторе), осуществляется на верстаке.

3.2 Этап шлифовка. Для этого отрезанная плата закрепляется в соответствующем станке, где по программе осуществляется шлифовка (с 2-х сторон).

3.3 Покрытие лаком. Плата окунается в ванну с цапонлаком на лабораторном столе. Необходимо также подождать немного пока лишний лак стечёт.

3.4 Сушка. Слой лака очень тонкий, поэтому сушка занимает времени не больше минуты под действие напора воздуха.

3.5 Создание рисунка. Плата закрепляется на соответствующем станке, где на ней с помощью инструмента игла наносится рисунок печатной платы.

3.6 Травление. Плата помещается в ванну с хлорным железом на лабораторном столике. Этап достаточно продолжительный, поэтому можно переключится на другую работу.

3.7 Промывочная. Плата промывается под струёй водопроводной воды, чтобы смыть остатки хлорного железа. Здесь включена непродолжительная сушка.

3.8 Сверловка. Плата опять помещается на соответствующий станок, где осуществляется по программе сверловка всех необходимых отверстий.

4. Стадия контроля включает в себя беглый просмотр с помощью микроскопа на наличие непротравленных участком, если они есть, то устранить с помощью иглы. После проведения поместить готовую плату на стеллаж, пометив идентификационным номером.

5.

Таблица 5.2

Продолжительность выполнения этапа задана в минутах.

В некоторых колонках дано два времени через дробь. В этом случае инженеру требуется некоторое время для запуска процесса, который затем выполняется без его участия. Например этап 3.5 создание рисунка, время составляет 15/2 минут. Это значит что технологу нужно 2 минуты чтобы установить плату в станок, затем станок самостоятельно будет вырезать рисунок без участия человека ещё 13 мин. В это время технолог может заняться другими этапами из других задач. Аналогично другие колонки: 3.6 травление платы. 2 минуты на установку платы в травильную ванну, после чего она будет травиться ещё 38 минут.

Здесь нужно добавить по поводу времени создания рисунка на станке. Оно зависит от площади изготавливаемой платы. В среднем каждый дециметр платы во время создания рисунка обрабатывается 5 минут. Чаще всего заказываются платы с общей площадью 3 квадратных дециметра.

Общее время работы каждого инженера над выполнением одного заказа подогнано так, чтобы оно было одинаковым и составляет 20 мин.

Расчёт:

Таблица 5.3

5.5. Организация рабочего времени.

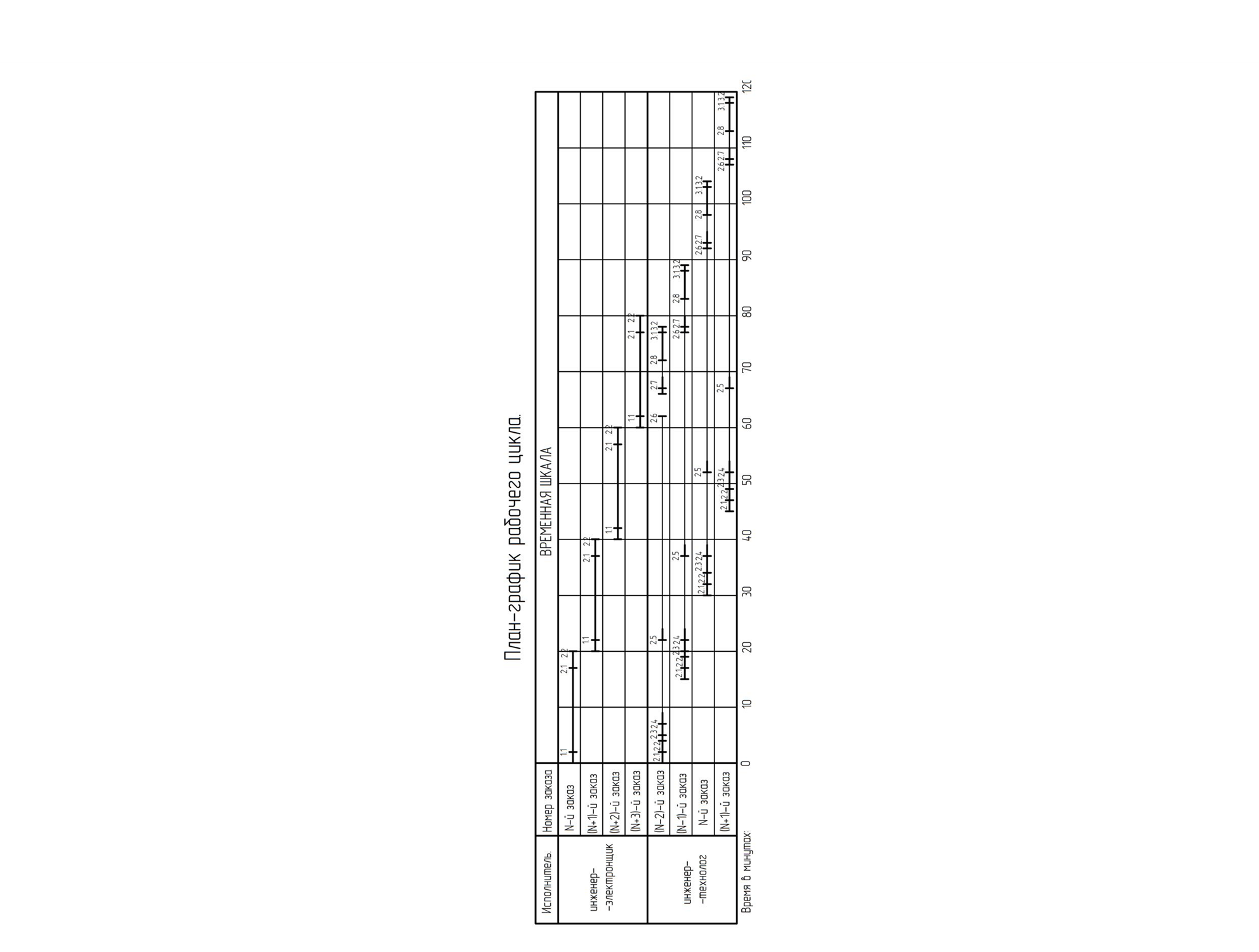

Требуется организовать работу 2-х рабочих так, чтобы они использовали рабочее время максимально полно. Для решения этой организационной задачи изобразим шкалу времени с отрезками, показывающие начало и окончание этапов:

Рис 5.2

Каждый отрезок времени (точнее конец этого отрезка) помечен номером этапа, для каждого работника. Будем называть весь 120-минутный временной отрезок циклом, поскольку он повторяется 4 раза в течение 8-часового дня. За цикл рабочие успевают выполнить 4 заказа. Помним, что каждый заказ в среднем составляет 3 квадратных дециметра платы.

Цикл производства платы начинает инженер-электронщик и ему требуется 20 минут, чтобы подготовить информацию для производства. Следовательно технолог должен делать платы с некоторым отставанием, кратным числу заказов. Оптимальным отставанием является 2 заказа. То есть в то время когда электронщик начинает заниматься N-м заказом, технолог приступает выполнять (N-2)-й заказ.

Остановимся на особенностях работы технолога. График работы электронщика прост: он обрабатывает по очереди заказы. А технолог переключается с одного заказа на другой, как только у него появляется свободное временное окно. Причём у него целых 3 окна, когда есть возможность заняться другим заказом, а именно: во время формирования рисунка (13 мин.), во время травления платы (38 мин.), и во время сверловки станком (3 мин.), (Последнее окно не используется, потому что оно слишком мало). Нужно также помнить, что станок для сверловки и создания контура, только один, поэтому этапы 3.5 и 3.8 с разных заказов не должны пересекаться во времени.

Результаты построения графика:

1. Время работы каждого из инженеров: 67%.