3.4.3 Процесс управления шаговыми двигателями.

После фазы подготовки данных были получены координаты точек, по которым последовательно следует “пройти”. Но как перейти из точки с координатами (0,0) к точке (7,5)? Понятно, что как в этом так и в других случаях следует подробно расписать каждый шаг работы станка. Нужно сказать, что это самая сложная часть программы, в которой поначалу наблюдались множественные сбои.

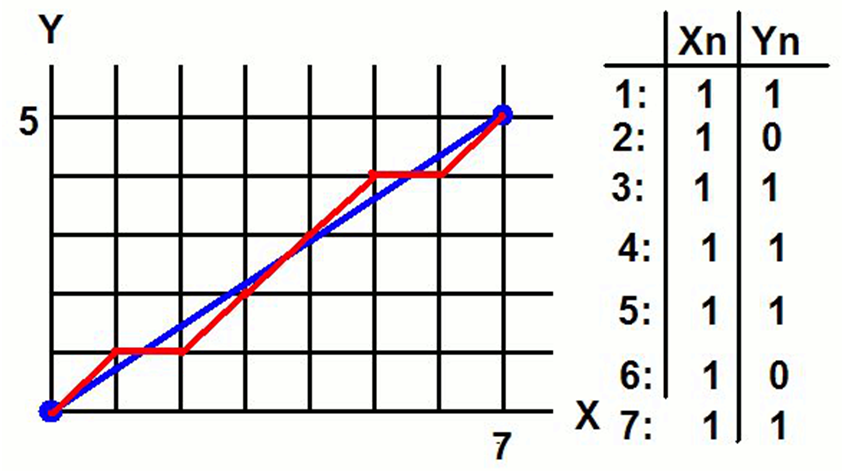

Рис 3.4.6

Для реализации алгоритма разбиения на элементарные микро-шаги ШД, следует учесть что игла (инструмент) может двигаться в 8 направлениях, потому что шаговые двигатели X и Y осей могут работать одновременно. Вернёмся к случаю перемещения к точке (7,5). К этой точке можно прийти разбив движение на 7 элементарных команд шаговым двигателям (Рис 3.4.6). В таблице справа показаны какие команды нужно подать шаговым двигателям: “1” – инкрементировать шаг, “0” – не менять положение ротора шагового двигателя, ещё мог быть “-1” – декрементировать шаг. Причём отклонение от синей линии (желаемая траектория или требуемая траектория) составить менее половины шага в обе стороны.

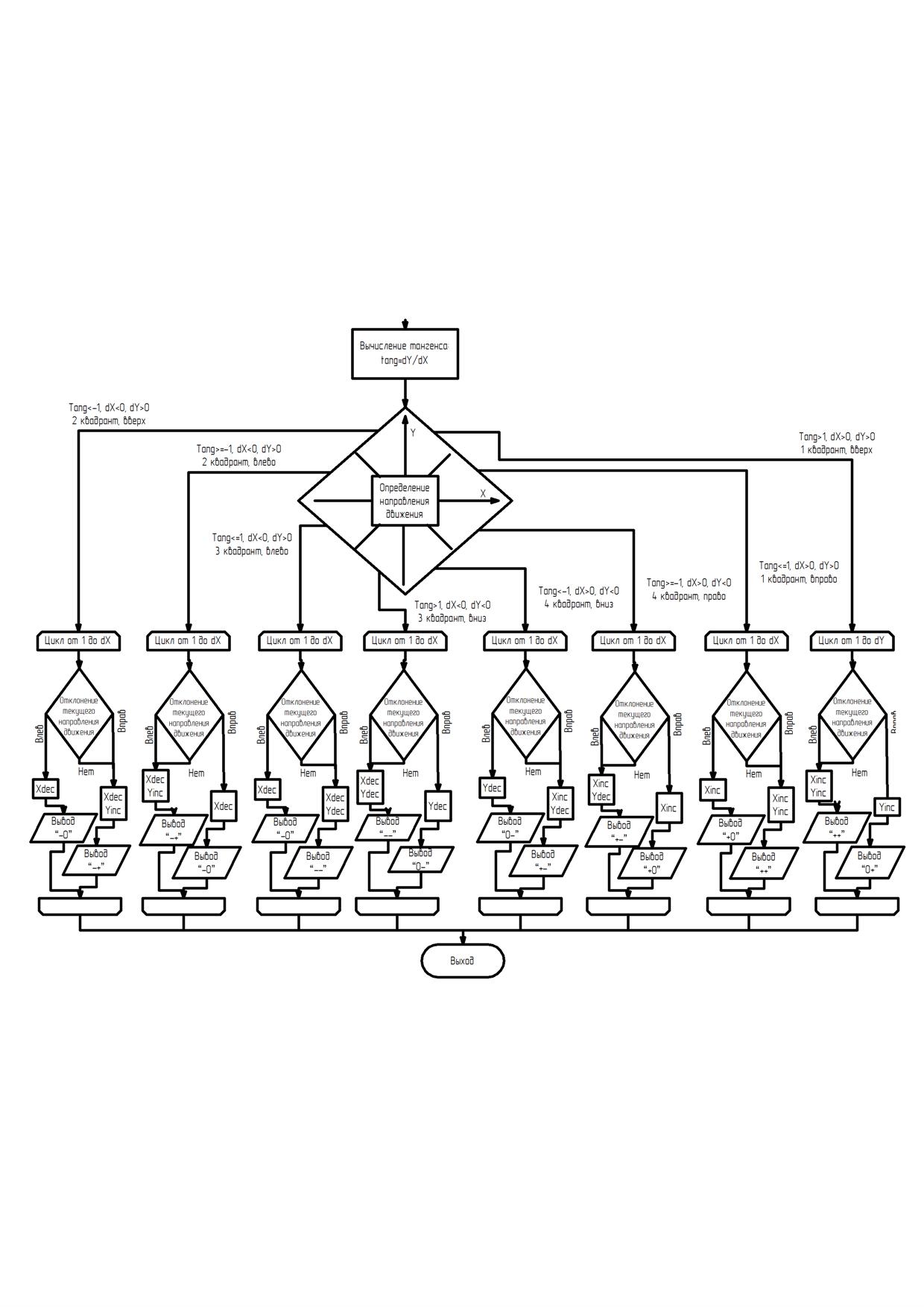

Требуется создать код для составления таблицы разбиения на элементарные шаги. Для этого вычисляется тангенс от разниц в координатах dX и dY, где dX = X1(желаемое положение) - X0(текущее положение), аналогично для dY. Компьютер поэтапно формирует элементарные команды шаговым двигателя, так чтобы двигаться максимально близко к линии тангенса (синяя линия на рис 3.4.6). Этот довольно громозкий алгоритм изображён на одноимённом чертеже. (рис 3.4.7)

Рис 3.4.7

Поскольку возможных направлений элементарных движений всего 8, то и различных вариантов комбинаций команд будет тоже 8. Эти комбинации команд выбираются в соответствии со своей комбинацией значений Tang (тангенс), dX, dY. Кроме того для более подробного просмотра посланных команд модулю управления, предусмотрен специальный режим. В этом режиме, будут выводиться, помимо координат точек из PLT-файла ещё и промежуточные команды для передвижения из точки в точку.

4. Технологическая часть.

4.1 Постановка задачи на разработку технологического процесса изготовления платы управления станком ЧПУ.

Необходимо разработать технологический процесс сборки платы управления. Плата может быть заказана либо изготовлена с использованием данного мехатронного комплекса.

Плата управления – интеллектуальный модуль, предназначенный для управления 6-ю драйверами IR3220. Кроме того он обрабатывает сигналы с концевых переключателей. Имеет 11 цифровых входов и 18 цифровых выходов. (не считая входы и выходы spi-интерфейса, по которому МК передаётся программа). К модулю подключаются 3 платы драйвера, шлейф с LPT-порта ПК и шлейф от концевых переключателей на станке.

Для настройки и контроля платы используется специальный испытательный стенд.

4.2. Анализ особенностей конструкции платы управления мехатронной системой.

Плата управления представляет собой плату размером 50 х 60 миллиметров.

Особенностями конструкции, существенными с точки зрения технологического процесса сборки платы, являются:

1. применение интегральной микросхемы (ATMega128),

2. двусторонняя печатная плата,

3. отсутствие в схеме элементов, требующих настройки в процессе сборки,

4. высокая повторяемость типоразмеров пассивных ЭРЭ (резисторов и конденсаторы),