3. Поступательное ускорение: мм/сек^2: ускорение переданное суппорту.

4. Поступательная скорость: мм/сек: скорость переданная суппорту.

Кроме этого, механическую передачу будем оценивать по сложности реализации, цене и по возможным техническим проблемам.

Входными параметрами будут параметры ШД, а также масса суппорта. Примем массу суппорта, равную 1 кг. Трением суппорта на данном этапе расчётов пренебрегаем.

В расчётах воспользуемся программой MATLAB, поскольку в дальнейшем обозначения и расчёты будем использовать уже из этой главы. Для просмотра файла откройте mechanical_transmission.m.

Для сравнения механических передач возьмём типичный ШД, который используют другие производители станков с ЧПУ. Его параметры:

- момент удержания 1 Н*м.

- величина шага 1.8 град., точность шага 5%.

- момент инерции ротора 150 г*м^2.

- частота вращения без значительного снижения момента 200 шагов в сек. (1 оборот в сек.)

Входные параметры в m-файле:

S=200; %кол-во шагов на оборот

Mr=1; %момент удержания ротора [Н*m]

Jr=15e-6; %момент инерции ротора [кг*m^2]

Vr=200*2*pi/S; %скорость вращения ротора [рад/сек]

Mx=1; %масса суппорта [кг]

Дополнительно понадобятся следующие параметры:

Pj=7800; %плотность железа [кг/м^3]

2.1.2 Анализ передачи: винт-гайка.

Передача винт-гайка является самой распространенной механической передачей среди любительских конструкций станков с ЧПУ, а также используется в большинстве случаев на заводах-изготовителях станков с ЧПУ.

С помощью этой передачи возможно преобразовывать вращательное движение в поступательное, и наоборот, передавать значительные осевые усилия, осуществлять точные осевые перемещения.

Винтовые передачи делятся:

- передачи скольжения;

- передачи качения;

- шарико винтовые передачи качения (ШВП);

- ролико винтовые передачи качения.

Скажем сразу, что передачи качения мы использовать не будем, поскольку они очень дороги.

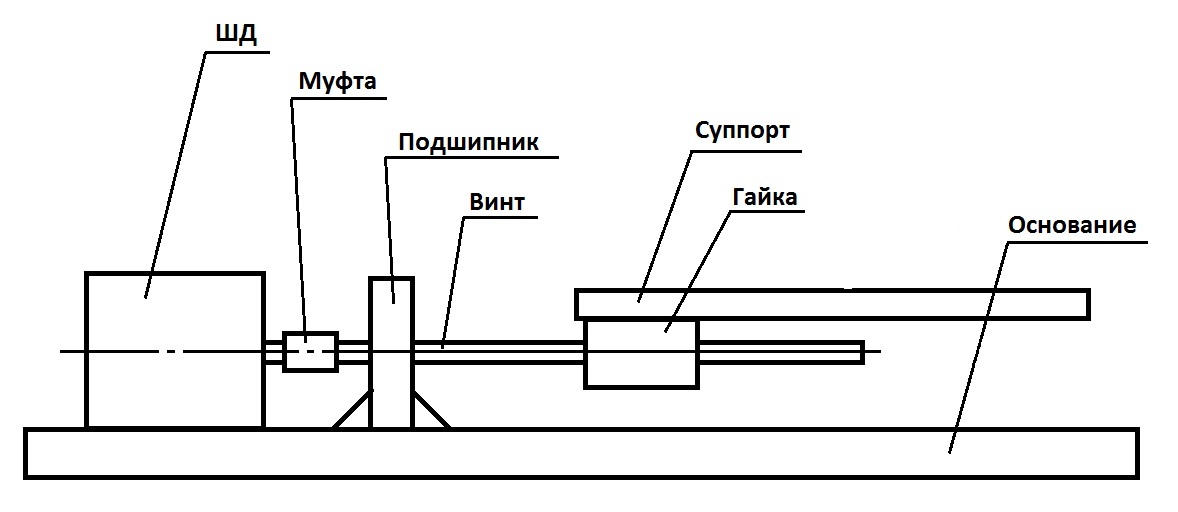

Конструктивные особенности передачи (Рис 2.3):

Рис 2.3

Единственное, что не указано на рис 2.3 – это салазки суппорта. Конструктивный элемент подшипник здесь имеется ввиду вместе с его креплением к основанию. Если подшипники ШД способны выдержать аксиальные нагрузки во время работы, то подшипник не требуется вовсе, это должен подтвердить расчёт. Муфта служит для крепления вала ШД к финту. В самом простейшем случае она состоит из 3-х деталей.

Какой длины следует взять винт. Отрезок перемещения суппорта: 170мм. Далее следует прибавить:

1. запас для гайки: 30мм.

2. запас для подшипника: 30мм.

3. запас для муфты: 10мм.

Итого получаем длину винта: 240мм.

Возьмём конкретный винт, который предлагается на сайте http://www.purelogic.ru, и проведём расчет (расчёт проведён в программе Maple), определив основные параметры передачи:

Параметры винта:

Lv=0.240; %длина винта [м]

Pv=0.002; %шаг винта [м]

Dv=0.009; %диаметер винта [м]

Далее производим все необходимые вычисления для определения выходных параметров, изображенных на рис 2.2:

Mv=pi*Lv*Pj*(Dv/2)^2= 0.1191

%масса винта [кг]

Jv=(Dv/4)^2*Mv/2= 3.0145e-007

%момент инерции винта [кг*m^2]

Jvv=Jv+Jr+Mx*(Pv/(2*pi))^2=1.5403e-005

%момент всей системы [кг*m^2]

Av=Pv*(Mr/Jvv)/(2*pi)= 20.6658

%поступательное ускорение [м/с^2]

Fv=(2*Mr/Dv)*(pi*Dv/Pv)= 3.1416e+003

%сила [Н]

Vv=Vr*Pv*1000/(2*pi)= 2

%поступательная скорость [мм/c]

Sv=Pv*1000/S=0.0100

%дискрета перемещения [мм]

2.1.3 Анализ передачи: рейка.

Реечная передача представляет собой шестерню насаженную на вал ШД. Которая находится в механическом зацеплении с рейкой, присоединённой к суппорту. Шестерни бывают прямозубые и косозубые. Косозубые передачи обладают более плавной передачей механического движения. По этой причине, в таких мехатронных системах как принтеры преимущественно используются косозубые передачи. Недостатком этих шестерен является цена, которая в 5 раз превышает цену прямозубых. Более того у прямозубых передач отсутствует механическая сила, направленная вдоль оси вращения.

Планируется закрепить двигатель так, чтобы шестерня была сильно прижата к рейке. В этом случае удаться избавиться от люфта. Если использовать прямозубую шестерню, то радиус зацепления с рейкой будет меняться по мере вращения. Эти изменения цикличны и колебаются с периодом, равным периоду следования зубцов на рейке. В технической литературе говориться что колебания радиуса у шестерен с числом зубьев больше 12 колебания достигают 5 процентов, чем можно пренебречь. Возьмём подходящие шестерню и рейку на сайте http://www.purelogic.ru:

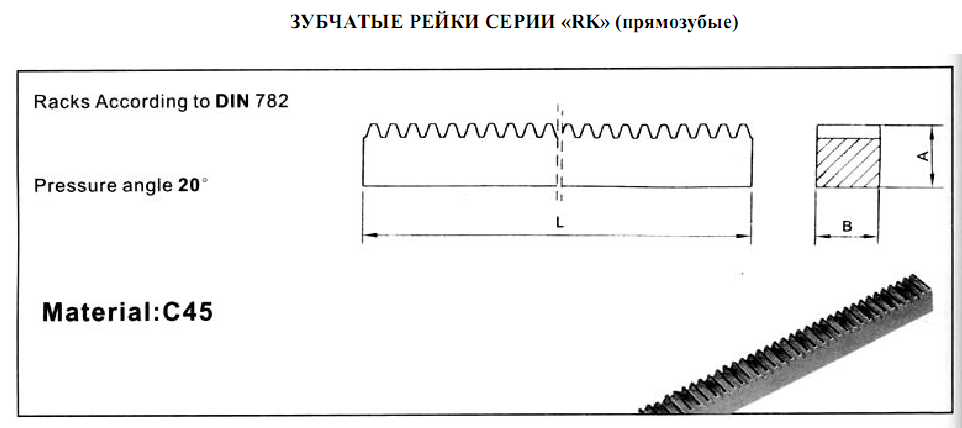

Рис 2.4

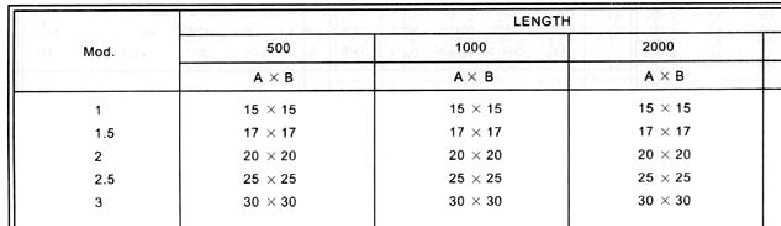

Рис 2.5

Берём рейку и шестерню наименьшего модуля. А также, шестерню с наименьшим радиусом, чтобы минимизировать величину дискреты шага для данного типа передачи. Выбираем шестерню GR-15, с диаметром 15 мм.

Пользуемся данными из таблицы на рис. 2.5:

Dp=15e-3; %диаметер основной окружности [м]

Brey=0.015; %толщина рейки в 2-х направениях [м]

Lrey=0.25; %длина рейки(берём с запасом 10мм) [м]

Далее производим все необходимые вычисления для определения выходных параметров, изображенных на рис 2.2:

Mrey=Brey*Brey*Lrey*Pj= 0.4387

%масса рейки [кг]

Jrey=Jr+(Mrey+Mx)*(Dp/2)^2= 9.5930e-005

%общий момент инерции системы [кг*m^2]

Arey=Dp*(Mr/Jrey)/2= 7.818

%поступательное ускорение [м/с^2]

Frey=2*Mr/Dp= 133.3

%сила [Н]

Vrey=Vr*Dp*1000/2= 47.12

%поступательная скорость [мм/c]

Srey=pi*Dp*1000/S= 0.2356

%дискрета перемещения [мм]

2.1.5 Выводы: окончательное решение о выборе механической передачи.

Таблица 2.1

| Параметры | Винт-гайка. | Рейка. |

| Поступательная сила [Н] | 3140 | 133.3 |

| Дискрета линейного перемещения [мм] | 0.0100 | 0.2356 |

| Поступательное ускорение [м/c^2] | 20.7 | 7.81 |

| Поступательная скорость [мм/сек] | 2 | 47 |

| Кол-во деталей | >10 | 2 |

| Другие недостатки: | - значительный износ | - вероятность появления резонанса |

Значения параметров: сила, дискрета перемещения, поступательное ускорение являются допустимыми у обоих видов механических передач для данного технического задания.

Выбираем передачу “рейка” по следующим причинам:

1. Приемлемая скорость движения суппорта 47 мм/сек. У передачи винт-гайка скорость на 2 порядка ниже требуемой по техническому заданию.

2. Простота конструкции механической передачи: 2 детали, по сравнению более 10-ю деталями у передачи винт-гайка.

3. Проблема резонанса – является решаемой проблемой, благодаря современным системам управлениям.

4. Дискрета линейного перемещения выше чем допустимая точность перемещения суппорта, но посредством введения микрошага можно поделить шаг перемещения до 32 долей, с потерей момента.

2.2 Выбор двигателя, энергетический расчёт.

В машиностроении наибольшее распространение получили высокомоментные двухфазные гибридные шаговые электродвигатели с угловым перемещением 1,8°/шаг (200 шагов/оборот) или 0,9°/шаг (400 шаг/об). Точность выставления шага определяется качеством механической обработки ротора и статора электродвигателя. Производители современных шаговых электродвигателей гарантируют точность выставления шага без нагрузки до 5 % от величины шага (преимущественно японские двигатели).

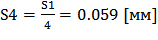

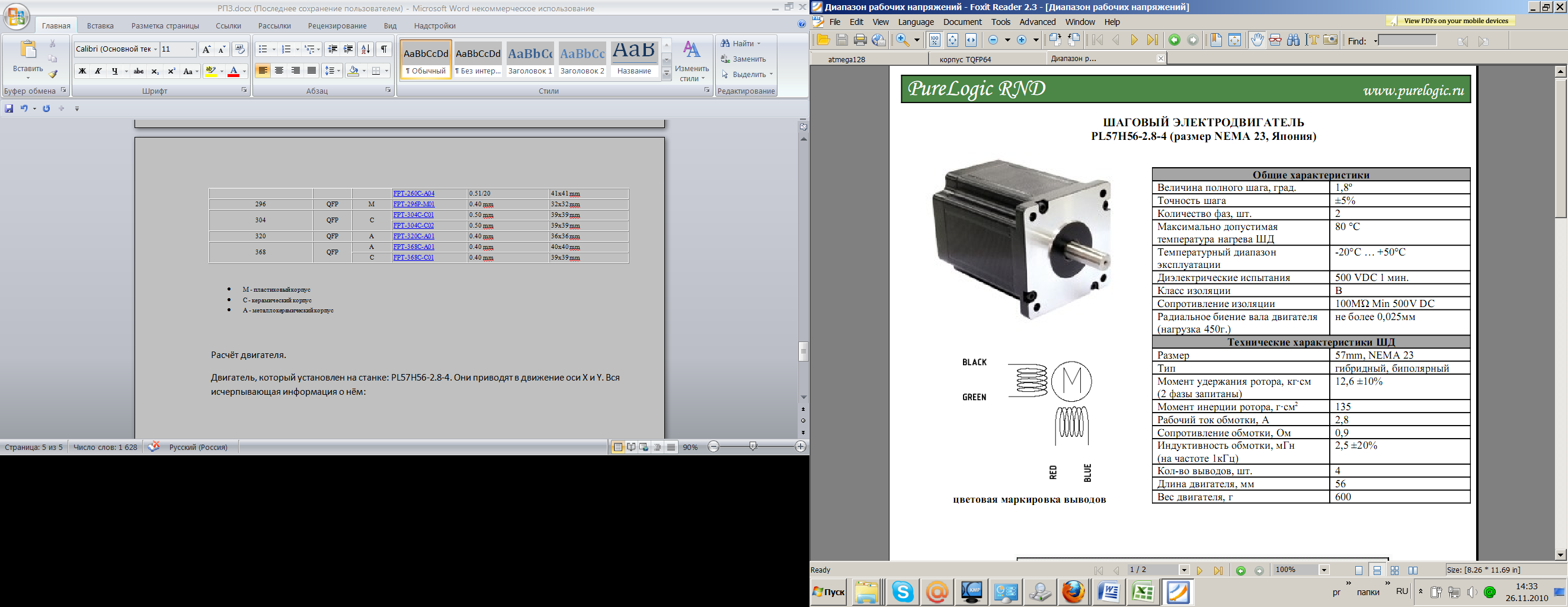

Шаговые двигатели стандартизованы по посадочным размерам и размеру фланца: NEMA 17, NEMA 23, NEMA 34, … — размер фланца 42 мм, 57 мм, 86 мм, 110 мм соответственно. Шаговые электродвигатели NEMA 23 могут создавать крутящий момент до 30 кгс*см, NEMA 34 до 120 кгс*см и до 210кгс*см для двигателей с фланцем 110 мм.

Выбор двигателя будем осуществлять по моменту. Но перед тем как осуществить этот выбор, необходимо определиться с величиной деления шага, потому что это влияет на момент. Поскольку момент двигателя полностью зависит от углового отклонения относительно точки равновесия ротора, следовательно деление шага вызовет уменьшение момента в пределах такта (такт = шаг/степень дробления). Причём зависимость момента от ошибки синусоидальная, но на этапе выбора двигателя используем линейную зависимость, поскольку при малых e = sin ( e ) . Другими словами при делении шага на 2 номинальный момент также делится на 2. По техническому заданию требуется добиться точности 0.1 мм, следовательно дискрета линейного перемещения должна быть не меньше. При использовании электродвигателя с угловым перемещением 1,8°/шаг (200 шагов/оборот), линейный шаг составит 0.236 мм. для выбранной нами механической передачи. Следовательно требуется дробление шага как минимум ¼ чтобы добиться требуемой точности. При этом величина дискреты составит :

линейное перемещение четверти шага

линейное перемещение четверти шага

Выберем шаговый двигатель по общим рекомендациям для данной задачи, и подтвердим расчётами тот факт, что двигатель подойдёт. Общие рекомендации изложены в главе “Выбор механической передачи”.

(рис 2.2.1)

(рис. 2.2.2)

Для дальнейших расчётов нужно найти массу осей.

Плотности материалов:

плотность фанеры

плотность фанеры

плотность стали

плотность стали

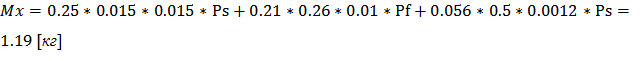

Масса оси X:

Слагаемые: рейка, фанерная площадка, 2 верхних суппорта. Массой крепёжных элементов пренебрегаем.

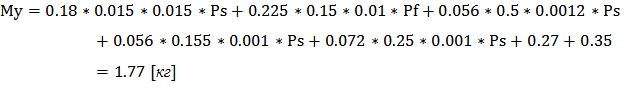

Масса оси Y:

Слагаемые: рейка, фанерная площадка, 2 верхних суппорта, полностью суппорт оси Z, дрель, двигатель Z. Массой крепёжных элементов пренебрегаем.

Момент инерции ротора: 135г/см^2. Это эквивалентно массе 135*1.5*1.5 = 304 г на оси соответствующей оси.

Получаются окончательные значения масс осей:

Mx = 1.49 [кг]

My = 2.07 [кг]

Эти данные потребуются для расчета динамических характеристик системы. На данном этапе выбора ШД примем то, что масса суппорта сравнима с той, что приводилась в расчётах механической передачи. Там ускорение, развиваемое двигателем для реечной передачи доходило до 7 м/с^2. В нашем случае оно будет в 4 раза меньше, из-за дробления шага (1.1 м/с^2), но и в этом случае, ускорения более чем достаточно.

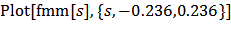

Для математической модели нам потребуется зависимость момента двигателя от ошибки. Но сила (или момент) не будет пропорционален ошибке. Исходя из физического принципа работы он будет пропорционален синусу ошибки. Кроме того учтем силу трения, которая создаст мёртвые зоны:

(рис. 2.2.3)

Исходные данные:

[м] диаметер шестерни

[м] диаметер шестерни

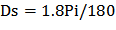

[рад] величина полного шага двигателя

[рад] величина полного шага двигателя

значение силы трения

значение силы трения

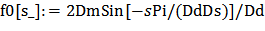

зависимость силы развиваемой двигателем через механическую передачу, от величины линейного смещения оси (s в [м])

зависимость силы развиваемой двигателем через механическую передачу, от величины линейного смещения оси (s в [м])

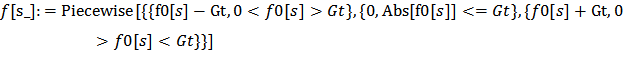

Далее водим мёртвую зону, которую определяет сила трения:

Переведем s из метров в миллиметры.

Переведем s из метров в миллиметры.

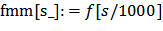

Построение графика.

Построение графика.

(рис. 2.2.4)

На графике по оси абсцисс: ошибка линейного перемещения в [мм]. По оси ординат: сила развиваемая двигателем в [Н]. Как видно из графика: если ошибка составит 0.02мм, ось не сдвинется с места, следовательно для данного двигателя и мех передачи нельзя обеспечить точность 0.02мм. При ошибке 0.1мм сила примерно составляет 130Н, которой вполне достаточно для приемлимого ускорения объекта массой 2кг.

Несколько слов о силе трения. Оно было измерено с помощью динамометра на реальном станке. Нужно подчеркнуть, что эта сила непостоянна. Причиной может быть многое: например неравномерное смазывание, попадание пыли между шестерней и рейкой. Сила трения коллебается от 15 до 10 [Н]. Это нужно учесть при моделировании.

Выводы:

Выбранный шаговый двигатель PL57H56-2.8-4 полностью подходит по всем перечисленным ниже требованиям:

1. С запасом обеспечивает точность 0.1мм при микрошаге ¼.

2. Обеспечение ускорения 1.1 м*с^2 без потери точности.

2. 3 Вывод фундаментальных уравнений.

2. 3. 1 Упрощённая модель ШД.

Для анализа колебательных явлений и их затухания в ШД будем использовать математические модели, описанные в книге Т. Кенио “Шаговые двигатели и их микропроцессорные системы управления”. Начиная с 30-й страницы в этой книге приведён подробный анализ магнитных систем с последующим переходом к уравнениям, описывающим явления происходящие в шаговом двигателе. Не будем приводить все математические выкладки, рассмотрим только самые основные. Но перед тем как приступить к рассмотрению уравнений введём своё обозначение физических величин, чтобы их легко было вводить в MATLAB.

Выпишем часто употребляемые обозначения:

1. e [рад] – угол поворота ротора.

2. Eh [рад] – величина полного шага.