5 Требования к видам обеспечения

5.1 Требования к нормативно-техническому обеспечению

Конструкторская документация должна быть выполнена в электронном виде в соответствии с требованиями ЕСКД и ЕСПД.

5.2 Требования к диагностическому обеспечению

Изделие должно иметь встроенные средства контроля функциональности и калибровки.

5.3 Требования к математическому, программному и информационно-лингвистическому обеспечению

5.3.1 Должно быть обеспечено многократное перепрограммирование изделия (обновление программного обеспечения) без вскрытия блоков и расстыковки интерфейсных разъемов через контрольный разъем.

5.3.2 При разработке программного обеспечения (ПО) должна быть обеспечена защита информации от несанкционированного доступа.

5.3.3 Комментарии к исходному коду ПО должны быть на русском языке. Вся техническая и эксплуатационная документация на ПО, а также внешний интерфейс технологического ПО (за исключением языка программирования и командных языков операционной системы) должны быть выполнены на русском языке.

5.3.4 Программное обеспечение должно быть построено по модульному принципу и обеспечивать наращивание объёма решаемых задач за счёт подключения дополнительных модулей без изменения ПО.

1.2 Технические требования к системе.

Дан ЧПУ-станок, созданный в рамках общего проекта. Требуется разработать мехатронную часть станка:

- Обосновать выбор механической передачи.

- Провести энергетический расчёт и выбрать двигатель.

- Разработать систему управления проводами.

Технология производства печатных плат.

Технология производств плат на станке была также разработана в рамках курсового проекта 10-го семестра. Основные моменты . По шаблону сверлятся небольшие отверстия для навигации по ним. Затем плата зачищается с 2-х сторон наждачной бумагой, для удаления оксидной плёнки и нанесения царапин (для успешного закрепления лака.). Затем плата окунается в цапонлак и вынимается от туда. Лишний лак стекает с платы под действием силы тяжести. Дополнительно нужно упереть нижний край платы в промокашку, чтобы получился равномерный слой лака и вверху и внизу. В результате получается настолько тонкий слой, что его не видно визуально. Операция занимает максимум 40 мин. Получили плату покрытую уже высохшим лаком. Далее плата закрепляется на станке. В качестве инструмента используем иглу. Станок по программе расцарапывает те места на плате где проходят границы дорожек и контактных площадок. (Игла изготавливается из сверла 1мм, её следует подтачивать через каждые 30 мин работы станка, иначе царапины будут недопустимо толстые.) Далее плата переворачивается, и операция повторяется. Таким образом получили плату с рисунком печатной платы, обведённой по контуру. Плата помещается в хлорное железо, где травится по времени от 20 мин до 40 мин в зависимости от того, какое расстояние между проводниками мы хотим получить. В перспективе оно может достигать 0.05мм, но для этого нужно непрерывно помешивать хлорное железо, чтобы травление было равномерным.

Несколько слов о закреплении платы.

Перед закреплением в плате сверлятся по шаблону 2 отверстия диаметром 3 мм. На рабочем поле станка есть 2 болта, расстояние между которыми точно подогнано под расстояние между отверстиями в шаблоне. Таким образом плата без зазора закрепляется в станке. Чтобы выполнить обработку платы с другой стороны, она переворачивается, закрепляясь в тех же самых отверстиях. Они располагаются с краю платы на одной линии с осью X.

Программная часть.

Разводка платы осуществляется в программе Sprint-Layout 5.0 по той причине, что она создаёт plt-файл платы – это список координат контура всех элементов (контактных площадок, дорожек, заливок). Кроме того можно задать расстояние от проводника до контура. (PCAD не имеет такой функции и нет возможности открыть PCAD-й файл программой Sprint-Layout 5.0.) Программа управления станком читает plt-файл и передаёт соответствующие команды станку. Требования к точности.

Требования к приводу.

В общем случае они вытекают из технического задания. Ключевым требованием является: 3-й класс точности, это означает что минимальная ширина печатных проводников и зазоров должна быть 0,25 мм. Если принять точность перемещения суппорта с погрешностью 0.1 мм в обе стороны, то в самом неблагоприятном случае вместо дорожки 0.25 мм мы получим дорожку 0.05 мм. Таким образом требуется получить точность перемещения суппорта: не менее 0.1мм.

Исходя из экономических соображений скорость перемещения суппорта является определяющем фактором в производительности станка. (Потому что травление может происходить в нескольких ваннах) Поэтому следует добиться максимальной скорости. Но здесь существует технологический предел скорости удаления лака. На практике было показано, что когда скорость перемещения иглы превышает 80 мм/сек, лак начинает отрываться от платы. При этом получается не тонкая разграничивающая “царапина”, а частичное отслаивание лака на границе “царапины”. Это приводит в конечном итоге к нарушению целостности тонких дорожек. Поэтому по скорости перемещения установлено жесткое требование: 70 мм/сек.

В итоге получаем следующие технические требования к приводу:

- точность перемещения: 0.1 мм.

- скорость перемещения: 70 мм/сек.

2. Исследовательская часть.

2.1 Анализ различных вариантов построения суппорта.

2.1.1 Данные о суппорте.

Масса оси: в самом общем случае нам не известна масса осей и сила трения. Эти параметры будут различны для конкретных типов механической передачи.

Перед тем как выбирать привод, необходимо подобрать сами механические направляющие суппорта. Будем подбирать из имеющихся на рынке, со следующими параметрами:

- минимизация цены

- высокая надёжность и долговечность

- исключение появление люфта в поперечном направлении по отношению к движению

- минимизация массы

Наилучшим вариантом, удовлетворяющим все выше указанные требования является следующее техническое решение:

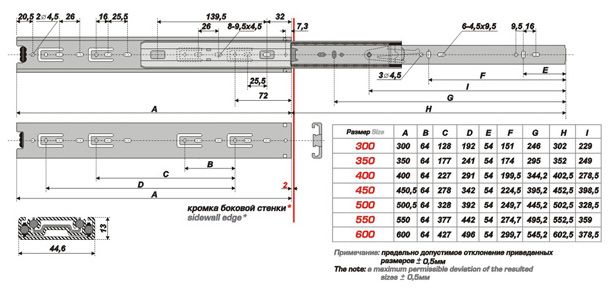

Рис. 2.1

Эти направляющие предназначены для установки выдвижных ящиков офисной мебели. Между рельсами направляющих помещён сепаратор с шариками, что минимизирует силу трения и исключает возникновение люфта в поперечном направлении (швеллеры с шариками вставлены друг в друга с натягом). Использование шариков даёт большую износостойкость деталей суппорта по сравнению с суппортами, где используется скольжение деталей друг о друга. Компания-производитель предписывает максимально возможную погрузку груза в ящики массой 200 кг. А без использования вложенных направляющих в 5 раз больше, что составит нагрузку на каждую направляющую 5 кН. Поэтому мы удалим внутренний швеллер суппорта, увеличивая тем самым максимальную нагрузку суппорта. Компания-производитель предлагает большой ассортимент длин направляющих, что позволяет оптимально подобрать суппорт для каждой оси.

Выбор длины рейки. Согласно техническому заданию необходимо обеспечить поле 170*240мм. Для перемещения по некоторому отрезку рейка должна иметь в 2 раза бОльшую длину. В нашем случае для отрезка 240мм выбираем рейку 500мм. Для унификации конструкции вторую рейку (для отрезка 170мм) также берём 500мм.

Цена направляющих составляет 120 руб. для 500мм. Таким образом вся цена суппорта будет на порядок ниже чем аналогичная реализация на специализированных суппортах для станков с ЧПУ.

Теперь определимся с типом двигателя для приведения в движения осей станка. Наилучшим решением будет использование шагового двигателя (далее будем использовать обозначение ШД) с высоким показателем редукции. Этот двигатель используется преимущественно на всех современных станках с ЧПУ, потому что:

- ШД не требует обратной связи по перемещению. Они достаточно малы в большинстве случаев, что требует точных датчиков угловых или линейных перемещений.

- цена ШД в 3 раза ниже, чем цена сервопривода аналогичной мощности и точности.

- высокие точность перемещения и момент, благодаря использования зубцов на роторе и статоре. Электромеханическая редукция современного шагового двигателя составляет 50 единиц, что позволяет не использовать механический редуктор.

- возможность уменьшить величину шага, тем самым увеличив точность, путём использования микро-шага.

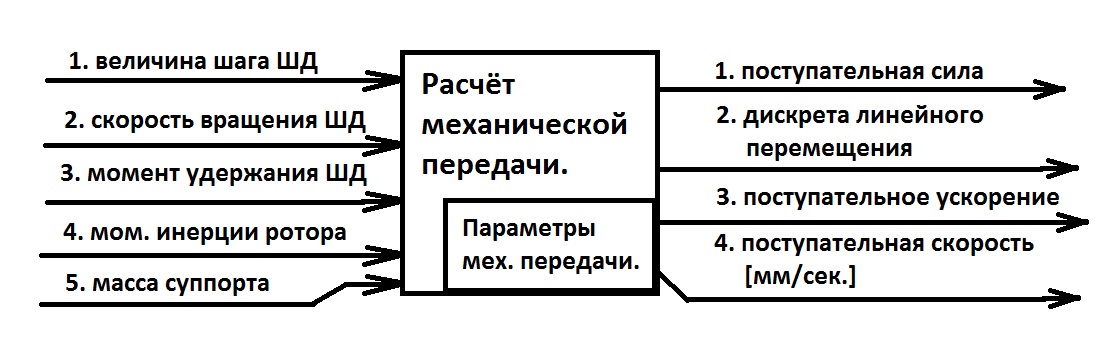

Итак в чём собственно заключается анализ различных механических передач. Чтобы ответить на этот вопрос, обратимся к рис. 2.2:

Рис. 2.2

В результате нужно получить 4 параметра, которые в некоторой степени характеризуют мех. передачу. Поясним что обозначает каждая из них:

1. Поступательная сила: выражается в ньютонах: статическая сила переданная суппорту.

2. Дискрета линейного перемещения: выражается в мм.: величина перемещения суппорта при повороте ротора ШД на один шаг.