Напряжения изгиба σи и кручения τкр для коротких барабанов, при составляют не более 10%, величину которых можно не учитывать. В нашем примере соотношение l б и D б

В этом случае напряжения изгиба σи , МПа

Напряжения кручения τкр, МПа

Эквивалентные напряжения σэкв, МПа

<[σсж]

<[σсж]

Таблица 4

| Материал | σТ, МПа | σВ, МПа | [σсж], МПа, при режиме работы | ||

| Л | С | Т | |||

| Сталь 20 | 245 | - | 176 | 157 | 137 |

| Сталь 35Л | 274 | - | 216 | 176 | 147 |

| Чугун СЧ15 | - | 314 | 98 | 88 | - |

| Чугун СЧ18 | - | 335 | 118 | 98 | 98 |

| Чугун СЧ24 | - | 431 | 147 | 118 | 108 |

1. Расчёт крепления каната к барабану

Усилие в ветви каната, подходящей к накладке крепления, F кр, Н

где е=2,71, основание натурального логарифма, f=0,15, коэффициент трения каната и барабана, α=3·π при количестве запасных витков z зап=1,5.

Рис. 5

Усилие затяжки шпильки Fзат, Н

где k Т=1,5, коэффициент запаса сил трения, z ш=2, число шпилек, число пар трения 2.

Размеры накладки крепления выбраны в зависимости от диаметра каната. При d к=11,5 мм резьба шпилек должна быть М12, внутренний диаметр резьбы d 1=10,1 мм. Материал шпильки сталь Ст3, допустимые напряжения [ σ ]=85 МПа.

Напряжение в шпильке при усилии затяжки F зат=4133,28 Н

МПа > [ σ ].

МПа > [ σ ].

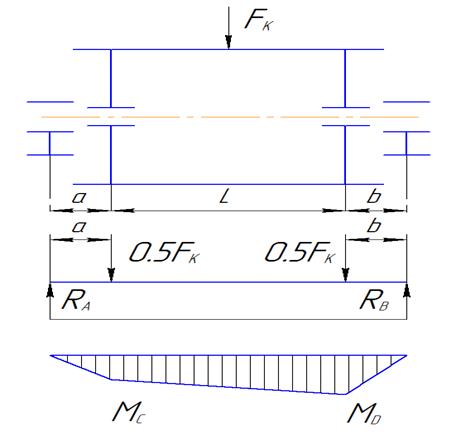

19.Расчёт оси барабана

При расчёте диаметра оси принято, что усилие в канате , действующее на барабан передаётся на ось в середине ступиц барабана. На рисунке представлена расчётная схема оси и эпюра изгибающего момента. Размеры, необходимые для расчёта, определены в процессе эскизной компоновки сборочной единицы барабана на опорах, при этом использовались размеры, при этом использовались размеры, полученные расчётом, а так же чертежи и таблицы из атласов конструкций грузоподъёмных машин.

|

Опорные реакции Ra и Rb найдены из уравнений суммы моментов относительно опор:  .

.

Наибольшее значение изгибающего момента составляет

Диаметр оси под ступицами барабаны

Принимаю: d=40мм, в месте посадки подшипника d=35мм. По этому диаметру выбран подшипник радиальный сферический двухрядный шариковый №1308.

Динамическая грузоподъемность  кН. Эквивалентная нагрузка на подшипник при наличии только радиальной нагрузки (опорной реакции Rb=4.897 кН)

кН. Эквивалентная нагрузка на подшипник при наличии только радиальной нагрузки (опорной реакции Rb=4.897 кН)

где  =1,4,коэффициент безопасности,

=1,4,коэффициент безопасности,  =1,температурный коэффициент,

=1,температурный коэффициент,

=1,при вращении внутреннего кольца подшипника.

=1,при вращении внутреннего кольца подшипника.

Долговечность подшипника в часах работы

20. Выбор тормоза

Статический момент при торможении

Нм

Нм

Тормоз выбирается с учетом запаса по тормозному моменту

НM

НM

где k Т коэффициент запаса тормозного момента, таблица 5

Таблица 5

| Режим работы | Л | С | Т |

| Коэффициент запаса торможения, k Т | 1,5 | 1,75 | 2,0 |

Выбран тормоз с электромагнитом ТКТ-200 с номинальным тормозным моментом ТТ=100 Нм при длине замыкающей пружины 103мм. Диаметр тормозного шкива D Т=200 мм.

21.Выбор муфты

Выбрана упругая втулочно-пальцевая муфта с тормозным шкивом. Выбор муфты следует производить по расчетному моменту Тр, диаметру тормозного шкива D Т, диаметру вала двигателя d

Нм

Нм

где k 1 коэффициент, учитывающий назначение механизма, для механизма подъёма k 1=1,3, k 2 коэффициент режима работы, таблица 6 , при ПВ=15% k 2=1,1.

Параметры муфты D Т=200 мм, Т max=240 Нм, момент инерции муфты I м=0,21кгм2.

Таблица 6

| Режим работы | Л | С | Т |

| Коэффициент режим работы, k 2 | 1,1 | 1,2 | 1,3 |

22. Выбор редуктора

Выбор редуктора производится по передаточному числу u м=31.5, вращающему моменту на выходном валу Твых, консольной нагрузке на выходном валу F к, и режиму работы.

Нм

Нм

Выбран редуктор Ц2У-200, u ред=22,4, Твых max=2 кНм, F к=11,2 кН, масса 170 кг.

23. Определение времени пуска.

Среднепусковой момент двигателя МТК-211-6

Нм

Нм

где Тн номинальный момент на валу электродвигателя, Тн=125,4 Нм, k ср коэффициент кратности среднепускового момента, k ср=2,05.

Момент статических сопротивлений Тст=60,28 Нм.

Момент сопротивлений от сил инерции вращающихся деталей привода

где I 1 момент инерции масс, расположенных на первом, ведущем валу механизма привода, величину которого можно определить как сумму моментов инерции ротора двигателя I дв =0,045и муфты с тормозным шкивом I м =0,32

кгм2 .

кгм2 .

Момент сопротивлений от сил инерции поступательно движущихся масс, масса груза, крюковой подвески, канатов. При грузоподъёмности Q до 16…20 т, для учебных расчётов можно учитывать только массу груза.

Полученные значения Тст, Тин1, Тин2 и Тпуск подставим в уравнение, из которого найдём время пуска tn

,

,  c

c

Ускорение при пуске j

м/с2

м/с2

Для кранов общего назначения при погрузочно-разгрузочных работах допустимое ускорение [ j ]=0,3…0,6 м/с2.

24. Проверка времени торможения

Знак + следует принимать при опускании груза, так как в этом случае время торможения будет больше.

Статический момент при торможении Тст.т определяется по формуле

Нм

Нм

Момент сопротивлений от сил инерции вращающихся деталей привода при торможении

Нм

Нм

Момент сопротивлений от сил инерции поступательно движущихся масс при торможении

Нм

Нм

Тормозной момент выбранного тормоза Тторм=100 Нм.

Далее решается уравнение относительно времени торможения tт

с

с

Замедление при торможении

м/с2

м/с2

Величина замедления при торможении соответствует рекомендациям для механизмов подъёма при погрузочно-разгрузочных работах.

25.Расчёт деталей крюковой подвески.

Схема к расчёту приведена на рис. 6, расчётная длина оси b определяется c учётом длины ступицы блока. Ориентировочно размер b можно выбрать по таблицам атласа ПТМ, учитывая диаметр блока, грузоподъёмность и конструкцию крюковой подвески.

Рис. 6

Изгибающий момент в среднем сечении оси

Нмм

Нмм

Опорная реакция блока

Диаметр оси

мм,

мм,

где [σ] – допускаемые напряжения, для стали 45 при расчёте осей блоков рекомендуется принимать [σ]=120…140 мПа, в зависимости от режима работы. Примем [σ]=130 мПа.

Примем d=55 мм. По диаметру оси выберем два подшипника № 311, динамическая грузоподъёмность C r=71,5 кН.

Проверочный расчёт долговечности подшипника.

Эквивалентная нагрузка  кН,

кН,

где Gг – вес груза, V – коэффициент кольца, V=1,2, вращается внешнее кольцо, kб - коэффициент безопасности, kб=1,4, k t – коэффициент, учитывающий температуру среды, k t=1.

Частота вращения блока nбл

мин-1.

мин-1.

Долговечность подшипника в часах

час.

час.

Расчёт траверсы.

Изгибающий момент в среднем сечении М=588600 Нмм, материал- сталь 45, Рекомендуемое допускаемое напряжение [σ]=100 мПа.

Момент сопротивления в среднем сечении

мм3.

мм3.

Ширина траверсы В определяется в зависимости от диаметра D упорного подшипника В=D+(10…20)=68+(10…20)=78…88 мм,

где D – диаметр подшипника № 8208, D=68мм. Диаметр D определяется по посадочному диаметру d=40 мм под подшипник крюка. В данном примере выбран крюк № 11. Примем В=80 мм.

Диаметр в траверсе для прохода шейки крюка d0

d 0 = d+(2…5)=40+(2…5)=42…45 мм, примем d0=45 мм.

Минимальная высота траверсы в среднем сечении

мм, примем Н=40 мм.

мм, примем Н=40 мм.

Фактический момент сопротивления среднего сечения траверсы

мм3.

мм3.

Действующие напряжения изгиба  мПа, σи<[σ].

мПа, σи<[σ].

3. Расчёт металлоконструкций.

Определяем:

Где Q-вес груза =3000

F-площадь поперечного сечения (принят швеллер №16) равна 18,1  )

)

Т.к. швеллера два, то

F= 2·F

F=2·18,1=36.2 см2

Для Ст.3

Условие выполняется, следовательно швеллер выбран правильно.

4.Список литературы

1. Александров М.П. Подъемно-транспортные машины М «Высшая школа» 1979.

2. Александров М.П.. Подъемно-транспортные машины атлас конструкций часть М «Машиностроение» 1987.

3. И.П. Барсов Строительные машины и оборудование М «Стройиздат» 1978.

4. Методические указания, выданные преподавателем.