5 Разработка устройства по захвату и перемещению подложек

5.1 Разработка схемы расположения компонентов манипулятора

Манипулятор представляет собой механизм, состоящий из несущей конструкции, манипуляционной системы, рабочего органа, приводов. Задача манипулятора – выполнение всех двигательных функций робота.

Несущей конструкцией в нашем устройстве будет выступать металлический профиль, являющийся частью стенок технологического комплекса. Манипуляционная система будет состоять из трех сборочных элементов и деталей, фиксирующихся на опоры комплекса.

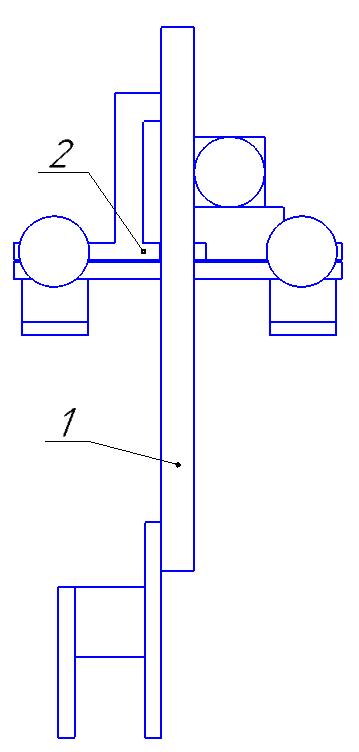

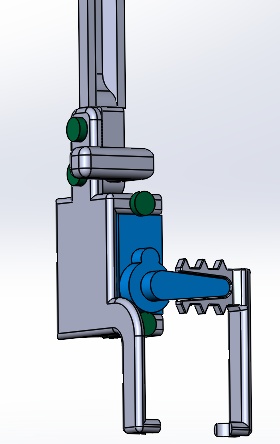

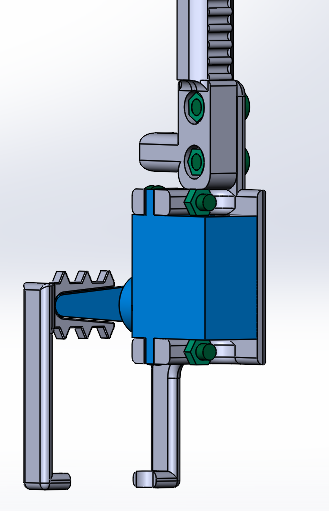

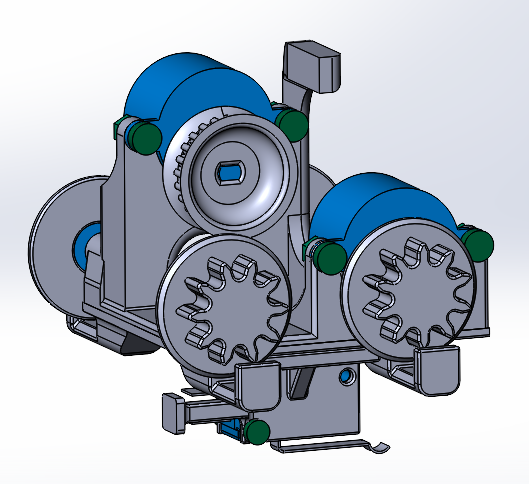

Соединение сборочного элемента 1, отвечающего за захват и подъем подложек и сборочного элемента 2, обеспечивающего перемещение рабочего органа вдоль оси OX, изображено на рисунке 11. Рабочий орган устройства будет состоять из креплений, сервопривода, деталей для зажима подложки, зубчатой рейки. Сборочный элемент 2 будет оснащен двумя шаговыми двигателями, обеспечивающими перемещение рабочего органа по оси OZ и OX.

Рисунок 11 – Соединение двух сборочных элементов, отвечающих за перемещение рабочего органа по OX и OZ

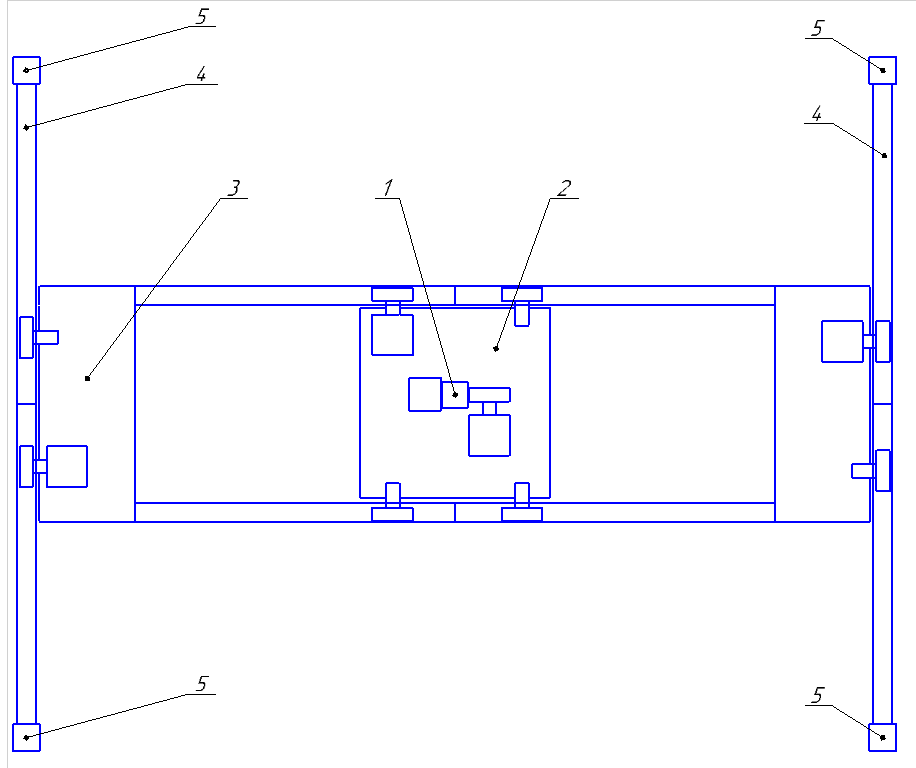

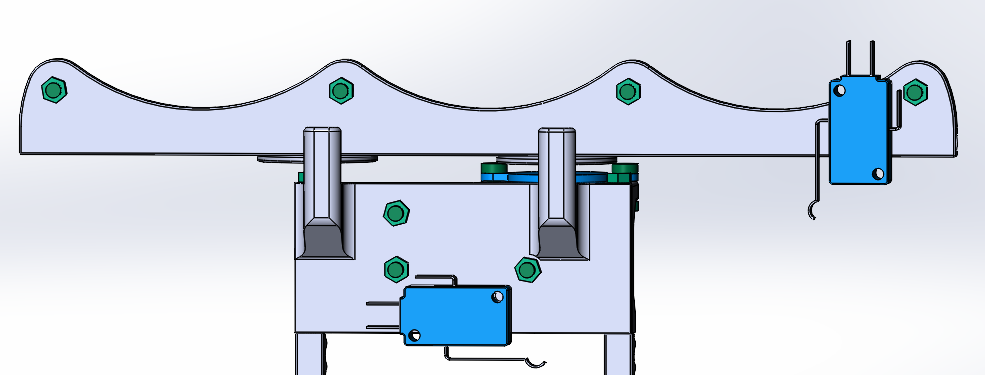

Зубчатые рельсы, по которым будет передвигаться данный элемент, будут входить в состав сборочного элемента, состоящего из зубчатых рельс, соединенных шпилькой. Элемент будет крепиться к металлическому профилю. Общая схема расположения компонентов манипулятора показана на рисунке 12.

Рисунок 12 – Общая схема расположения компонентов манипулятора

Схема расположения изображена с видом сверху, поэтому сборочная единица, находящаяся в области 1, отвечающая за захват и подъем подложек не показана. Сборочный элемент 2 обеспечивает перемещение сборочной единицы 1 вдоль оси OZ и перемещение элемента 2 и 1 вдоль оси OX. Сборочная единица 3 обеспечивает перемещение элементов 1, 2 и 3 вдоль оси OY при помощи зубчатых рельс 4. Рельсы крепятся к несущей конструкции 5.

5.2 Расчет размеров зубьев для зубчатого колеса и рейки

Передвижение кинематических звеньев манипулятора в горизонтальной плоскости будет осуществляться при помощи качения зубчатых колес по зубчатым рейкам, что задет необходимость в обеспечении наиболее эффективного зацепления зубцов. Для этого произведем расчеты характеристик зубчатого колеса, главной из которых является модуль зацепления.

Общие термины, определения и значения зубчатых передач устанавливает ГОСТ 16530.

В нашей установке для перемещения подложек по осям OX и OY будут применяться зубчатые колеса и зубчатые рейки с одинаковым профилем зуба. Чаще всего профиль зубьев колес имеет эвольвентную форму, но также применяются зубчатые колеса с зубьями кругового профиля, циклоидального или несимметричного, например, в храповых механизмах. Эвольвентная форма профиля зуба позволяет наиболее эффективно распределить нагрузку на зубчатое колесо. Для нашего механизма будет использоваться профиль зубьев со сложной формой, состоящей из дуг и прямых, так как он проще в построении по сравнению с эвольвентной формой и в нашем механизме нет высокой нагрузки на зубчатые колеса.

Главной характеристикой зубчатого колеса является модуль зацепления, он устанавливает число миллиметров диаметра окружности, приходящееся на один зуб. Этот параметр определяется следующим способом:

, (1)

, (1)

где d – диаметр делительной окружности, z – число зубьев колеса, P – шаг зубьев.

При помощи модуля зацепления определяются остальные параметры, задающие размеры зубчатого колеса и зубцов.

Высота головки зуба:

. (2)

. (2)

Высота ножки зуба:

. (3)

. (3)

Отсюда следует, что высота зуба определяется следующим образом:

. (4)

. (4)

Наружный диаметр зубчатого колеса можно определить по формуле:

. (5)

. (5)

Значения m стандартизированы и определяются по ГОСТ 9563. Чем больше значение параметра, тем большую нагрузку может переносить зубчатое колесо при передаче. В нашем случае зубчатые колеса не передают большие нагрузки.

Параметр m нужно подобрать таким образом, чтобы было обеспечено достаточное сцепление между зубчатым колесом и зубчатой рейкой, так как в месте крепления зубчатых реек могут образовываться небольшие дефекты, что может обеспечить не плотное прилегание колеса к рейке. Также значение должно учитывать метод изготовление зубчатого колеса – печать на 3D‑принтере. Наибольшая точность печати, обеспечиваемая принтером – печать с шагом 0,4 мм.

Была произведена тестовая печать зубчатых колес и реек с произвольным профилем зубьев. В результате тестирования было определено, что наиболее подходящим значением модуля зацепления является значение m = 2 мм. Данный размер соответствует 1 ряду ГОСТ 9563. Также было определено, что наружный диаметр зубчатого колеса da рекомендуется принять приблизительно равным 25 мм, так как этот размер оптимально соотносится с общими габаритами механизма.

Исходя из этих данных, найдем основные параметры зубчатого колеса.

Модуль зацепления:

мм. (6)

мм. (6)

Высота головки зуба:

мм. (7)

мм. (7)

Высота ножки зуба:

; (8)

; (8)

; (9)

; (9)

мм. (10)

мм. (10)

Число зубьев:

; (11)

; (11)

Диаметр делительной окружности:

мм. (12)

мм. (12)

Наружный диаметр зубчатого колеса:

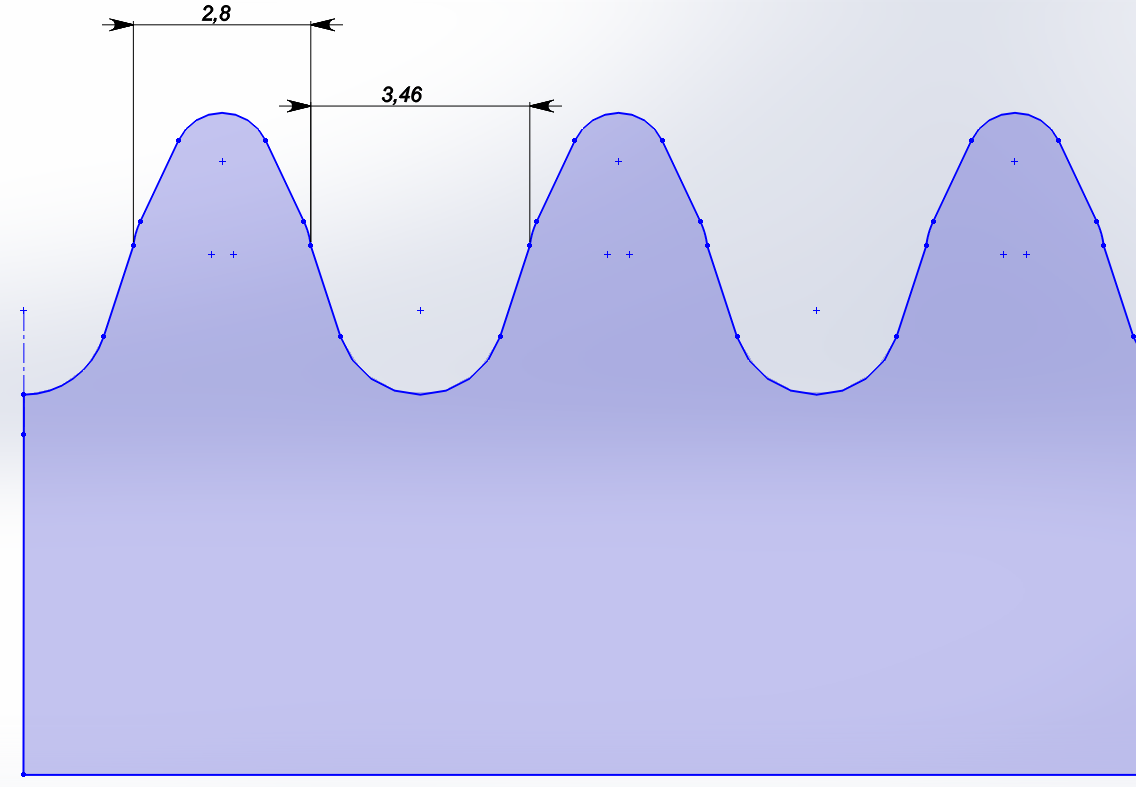

(13)

(13)

(14)

(14)

мм. (15)

мм. (15)

Шаг зубьев:

(16)

(16)

(17)

(17)

мм. (18)

мм. (18)

Толщину зуба найдем исходя из расчета 6,3/2=3,15 мм, но так как при печати происходит усадка пластика, то толщину зуба примем равной:

мм. (13)

мм. (13)

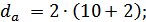

На рисунке 13 можно увидеть эскиз построения одного зуба. На нем отображены размеры высоты головки зуба  мм, высоты ножки зуба

мм, высоты ножки зуба  мм, толщина зуба

мм, толщина зуба  мм.

мм.

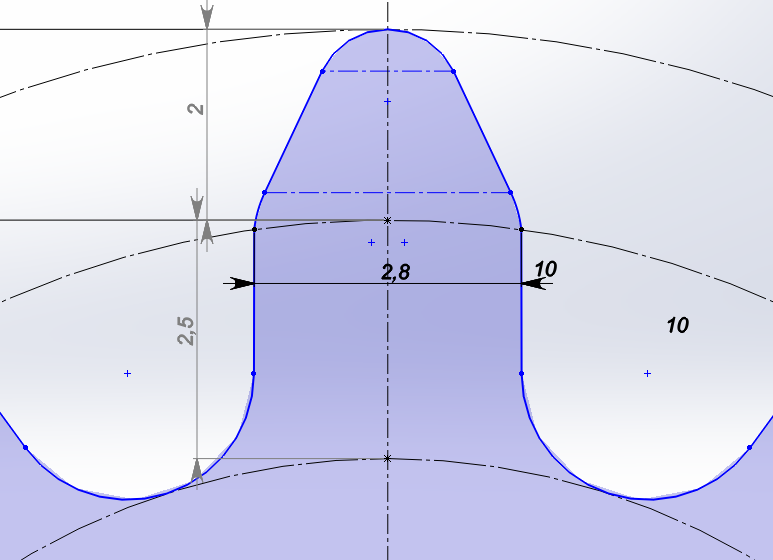

На рисунке 14 изображен полный эскиз зубчатого колеса. На эскизе можно увидеть диаметр делительной окружности  мм, наружный диаметр зубчатого колеса

мм, наружный диаметр зубчатого колеса  мм, диаметр окружности впадин

мм, диаметр окружности впадин  мм, который, был определен исходя из высоты ножки зуба.

мм, который, был определен исходя из высоты ножки зуба.

Рисунок 13 – Эскиз построения зуба зубчатого колеса

Рисунок 14 – Эскиз построения зубчатого колеса

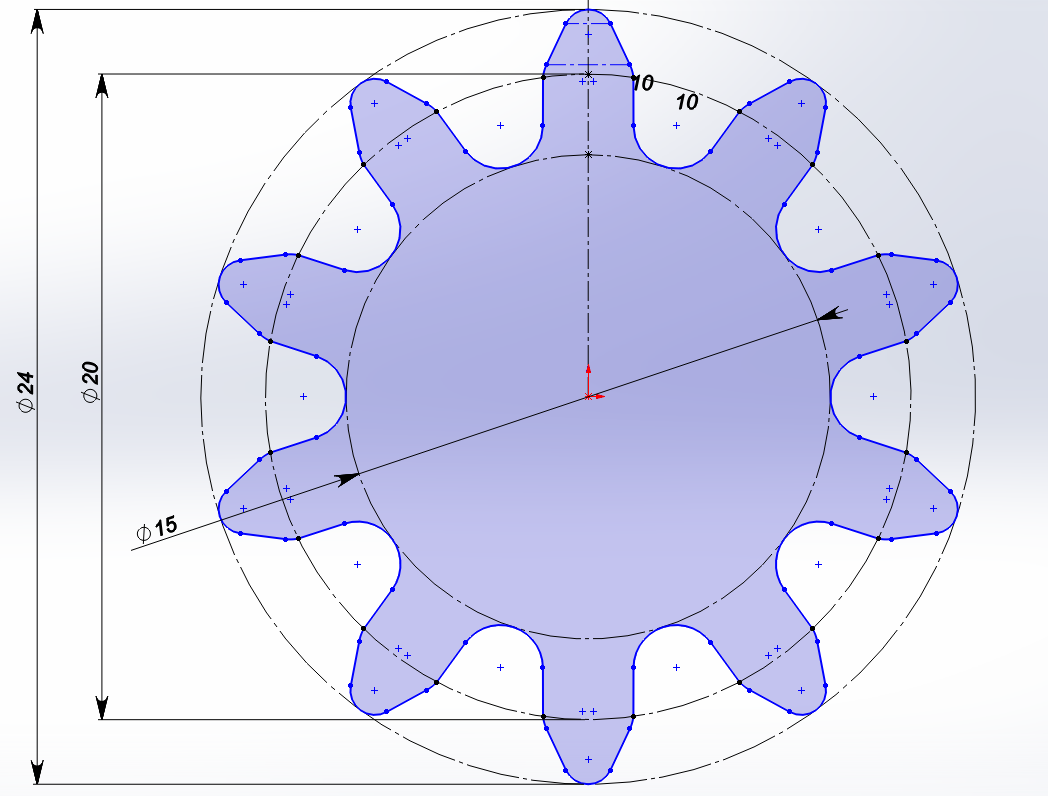

Для построения эскиза зубчатой рейки скопируем форму зуба из эскиза зубчатого колеса. Далее, зная шаг зубьев, построим профиль зубчатой рейки. Эскиз зубчатой рейки изображен на рисунке 15.

Рисунок 15 – Эскиз построения зубчатой рейки

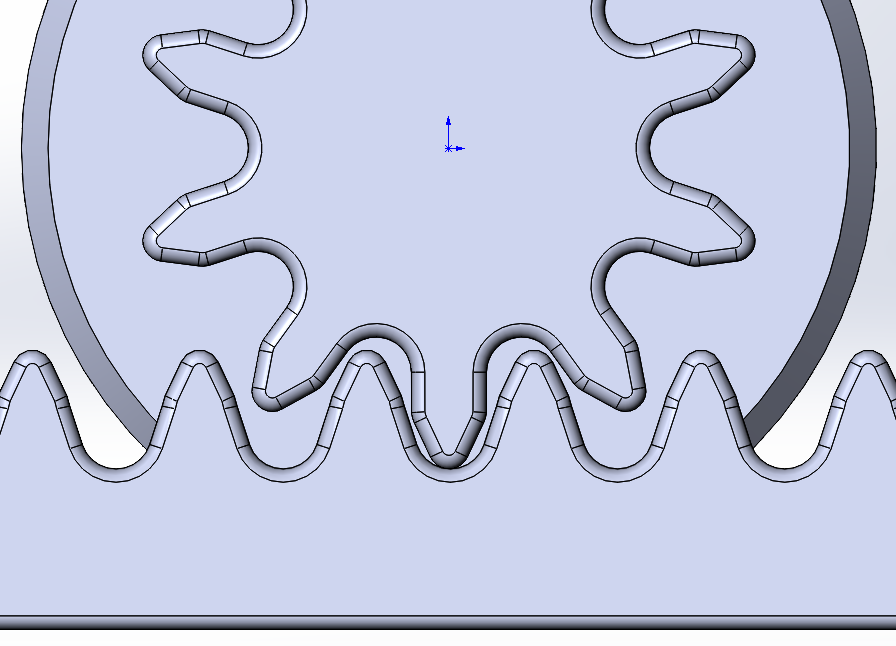

На рисунке 16 изображено сочленение из зубчатого колеса и зубчатой рейки.

Рисунок 16 – 3D-модель сочленения зубчатой рейки и зубчатого колеса

Как видно из рисунка, с одной стороны зубчатого колеса образована направляющая реборда. В середине зубчатой рейки будет отверстие диаметром 4 мм. Зубчатые рейки будут накручиваться на шпильку с резьбой М4. Таким способом будет обеспечена модульная конструкция зубчатых реек, также это добавит большей жесткости соединению.

Зубчатые колеса будут применяться в механизмах перемещения по осям OX и OY.

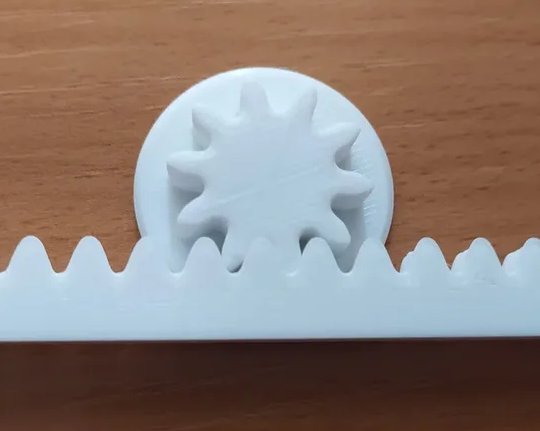

Для того чтобы убедиться в том, что зацепление в данной зубчатой передаче происходит эффективно, произведем тестовую печать деталей.

На рисунке 17 можно увидеть результат тестовой печати зубчатого колеса и рейки.

Рисунок 17 – Тестовая печать зубчатого колеса и зубчатой рейки

Форма зубцов обеспечила достаточное зацепление, зубцы полностью помещаются во впадины. Данную форму можно будет использовать в последующем проектировании.

5.3 Разработка компонентов устройства

Рабочий орган устройства будет состоять из зубчатой рейки, детали, отвечающей за крепление сервопривода и зажим подложки с одной стороны, детали для зажима подложки с другой стороны, зубчатой рейки. Рабочий орган устройства изображен на рисунках 18 и 19.

Сборочный чертеж ИИФР.442511.001 СБ и спецификация для элемента ИИФР.442511.001 приведены в приложении. Крепление деталей в устройстве будет осуществляться при помощи винтов и гаек М3. Винты будут использоваться различной длины в соответствии со спецификацией. Деталь для захвата подложки будет крепиться к рабочему элементу сервопривода путем намотки медной проволоки. Зубчатая рейка, обеспечивающая подъем рабочего органа будет иметь паз для размещения в нем соединительных проводов, которые будут проклеиваться акриловым силиконовым герметиком. Рейка будет иметь выступ, необходимый для нажатия на микропереключатель при перемещении рабочего органа в начальную точку.

Рисунок 18 – Рабочий орган устройства, вид спереди

Рисунок 19 – Рабочий орган устройства, вид сзади

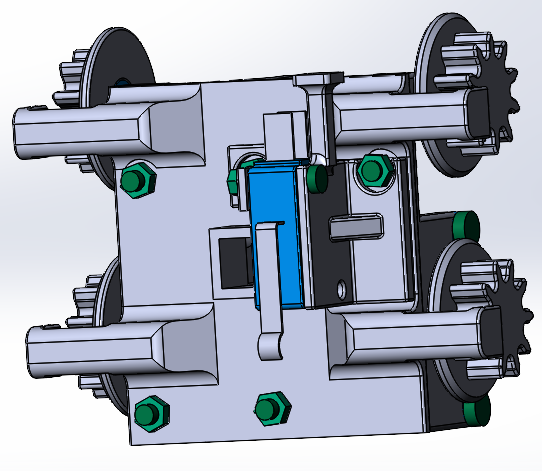

Звено для перемещения захвата вдоль OX и OZ изображено на рисунках 20 и 21.

Сборочный чертеж ИИФР.442511.002 СБ и спецификация для элемента ИИФР.442511.002 приведены в приложении. Данный элемент оснащен двумя шаговыми двигателями, обеспечивающими перемещение звена вдоль оси OX и подъем рабочего органа. Крепление деталей в элементе осуществляется при помощи винтов и гаек в соответствии с документацией. Деталь для крепления микропереключателя обладает выступом, обеспечивающим нажатие микропереключателя, расположенного на звене ИИФР.442511.003. Данная деталь дополнительно проклеивается силиконовым герметиком, так как в необходимом положении нет возможности закрепить деталь винтами. Деталь для поджима обеспечивает фиксированное положение звена и препятствует возможным перемещениям сборочного элемента в вертикальной плоскости.

Рисунок 20 – Звено перемещения захвата вдоль OX и OZ, вид спереди

Рисунок 21 – Звено перемещения захвата вдоль OX и OZ, вид снизу

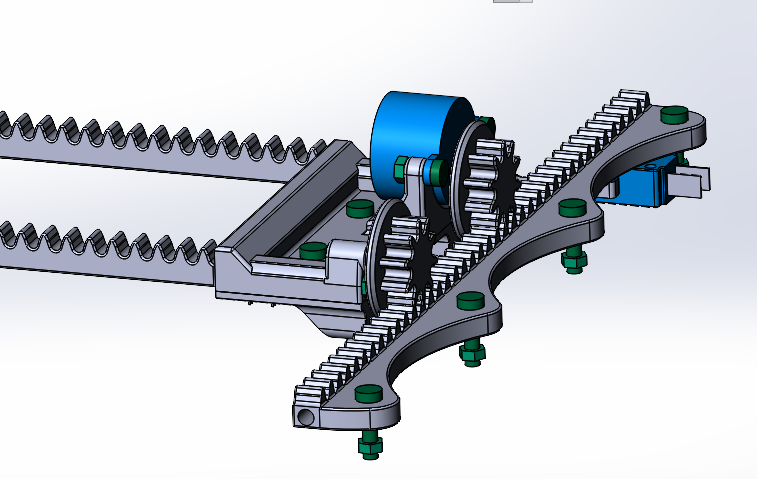

Звено для перемещения захвата вдоль OY изображено на рисунках 22 и 23. Данный сборочный элемент имеет два шаговых двигателя, расположенных на противоположных сторонах звена. Использование двух двигателей обуславливается большей массой механизма, по сравнению с другими звеньями. Зубчатые рейки будут крепиться к несущим деталям при помощи шпильки М4. Перемещение звена будет происходить по зубчатым рейкам, имеющим крепежные отверстия. Данные детали будут устанавливаться на алюминиевую опорную конструкцию.

Рисунок 22 – Звено перемещения захвата вдоль OY, вид слева

Рисунок 23 – Звено перемещения захвата вдоль OY, вид снизу

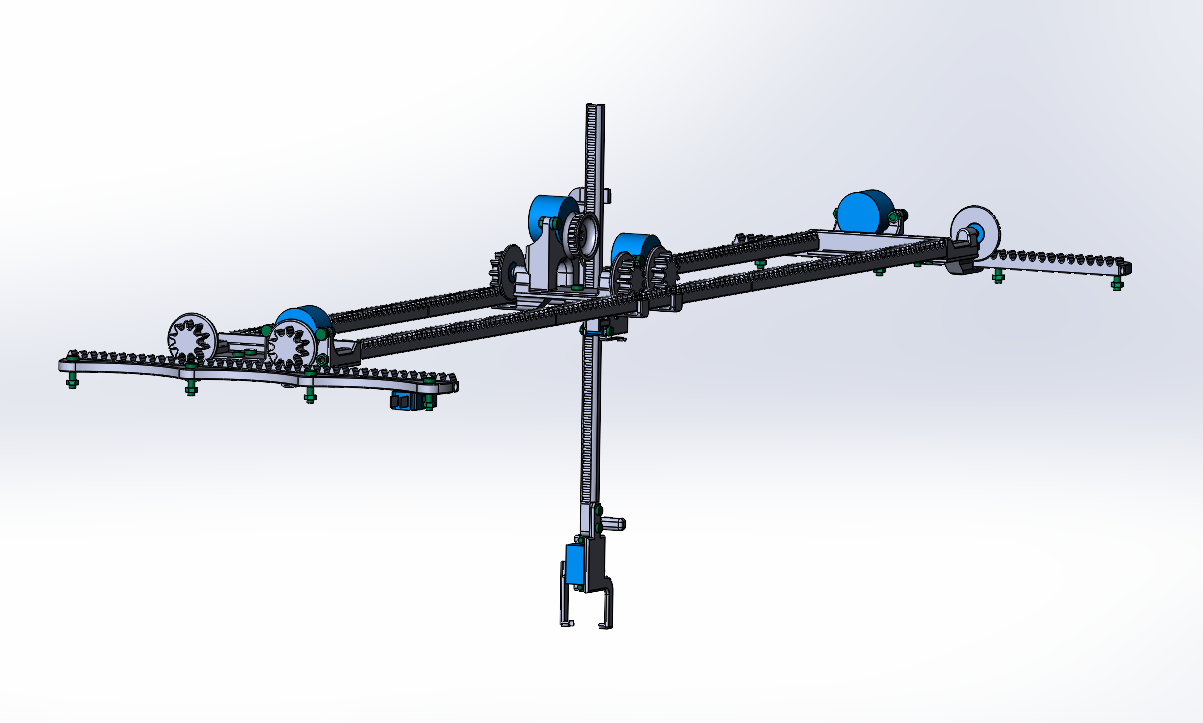

Сборка всего устройства представлена на рисунке 24.

Рисунок 24 – Сборка моделей устройства для захвата и перемещения подложек

6 Разработка объемного электрического монтажа

Объемный электрический монтаж устройства представлен на чертеже ИИФР.442413.001 МЭ. Схема электрических соединений в устройстве отображена на чертеже ИИФР.442413.001 Э4. Характеристики проводов, используемых в схеме, занесены в таблицу проводов ИИФР.442413.001 ТБ1. Передача сигналов между устройствами будет обеспечиваться при помощи микрофонных кабелей КММ 4*0,12. Данный выбор обуславливается тем, что провода в кабеле имеют необходимые характеристики для передачи сигнала. Так как провода не силовые, то площади поперечного сечения 0,12 мм2 будет достаточно для передачи сигнальных токов. Кабели будут собираться в жгуты и продеваться в гибкую защитную оплетку “Змеиная кожа”.

Соединительные провода необходимо проложить между следующими устройствами:

-4 шаговых двигателя 28BYJ-48;

-сервопривод 9g SG90 MG90S;

- 3 микропереключателя MSW-04;

-контроллер Arduino Uno;

-4 печатных узла 2 PH 64011 A с драйверами для двигателей.

Arduino Uno также необходимо соединить с платой Arduino Nano, которая будет обеспечивать управление всем комплексом.

Элементы, входящие в состав подвижных деталей, предполагается соединить с приборной панелью двумя жгутами в соответствии с документацией. Провода, идущие к рабочему органу, необходимо спрятать в паз подъемной зубчатой рейки. Для этого рекомендуется проклеить провода в детали так, чтобы не было выступающих частей, мешающих передвижению элемента.