Рисунок 7 – 3D-принтер Anycubic i3 Mega-S

Более подробную информацию о параметрах принтера можно увидеть на официальном сайте компании Anycubic [3].

3.2.2 Описание принтера Anycubic i3 Mega-S.

Устройство применяется для печати деталей из материалов PLA, ABS, HIPS, Wood. Рабочим органом данного прибора является экструдер с диаметром сопла 0,4 мм. Он обеспечивает нагрев пластика до текучего состояния. Максимальная возможная температура экструдера 260 оС. Подача пластика к рабочему органу осуществляется при помощи шагового двигателя по трубке. Также при печати происходит нагрев столика, что обеспечивает прилипание к нему детали.

Перемещение рабочего органа производится вдоль двух осей – вертикальной и одной из горизонтальных осей. Печать по третьей координате осуществляется за счет движения столика.

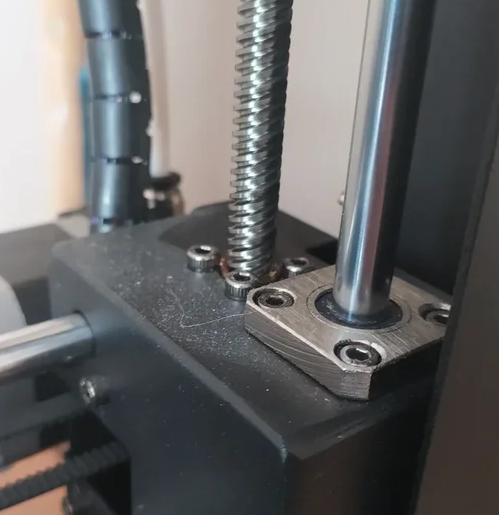

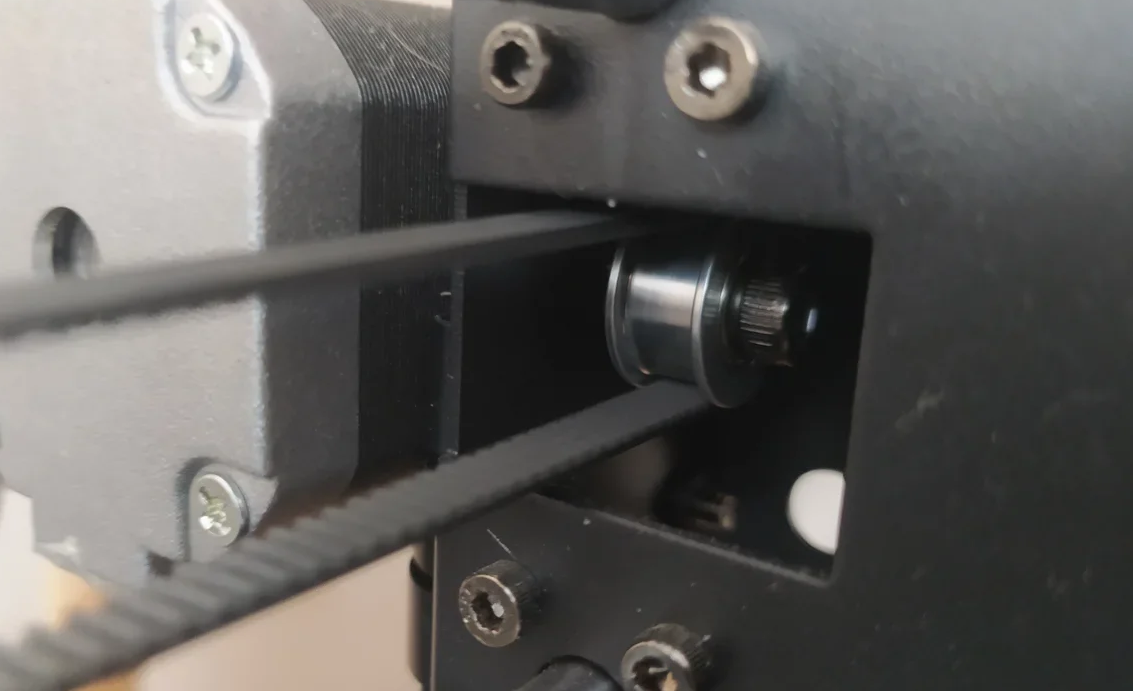

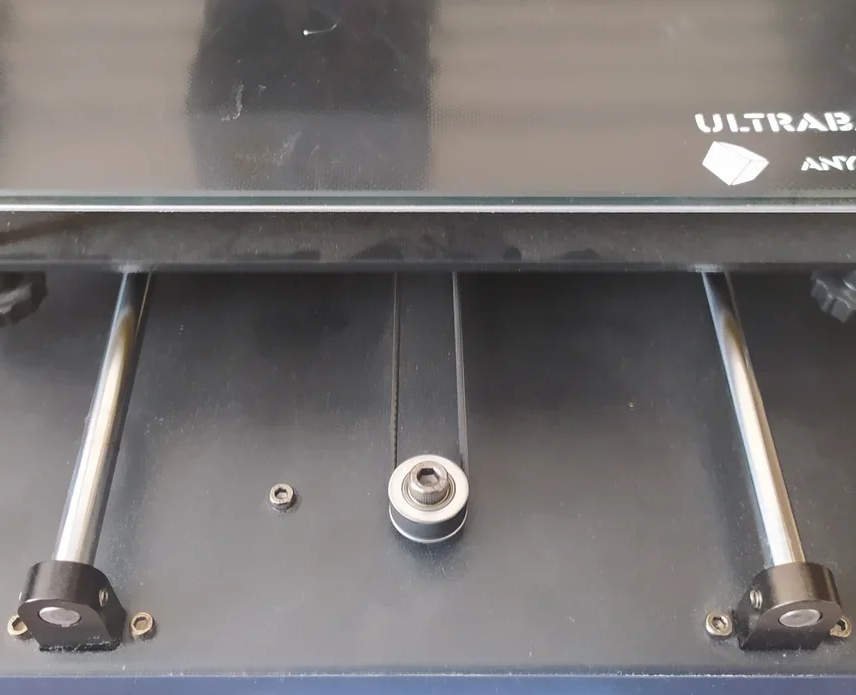

Рабочий орган перемещается по вертикали за счет вращения ходового винта. Данное сочленение показано на рисунке 8. Движение экструдера в горизонтальной плоскости и перемещение столика осуществляется при помощи зубчатых ремней (рисунки 9 и 10).

Рисунок 8 – Кинематическая пара, отвечающая за перемещение экструдера вдоль вертикальной оси координат

Рисунок 9 – Кинематическая пара, отвечающая за перемещение экструдера вдоль горизонтальной оси координат

Рисунок 10 – Кинематическая пара, отвечающая за перемещение столика

Перед началом работы принтер перемещает кинематические звенья в начало координат, которые определяются микропереключателями. После нажатия кнопки подвижные части перемещаются от нее на определенное расстояние и принтер входит в режим ожидания.

3.2.3 Анализ Anycubic i3 Mega-S.

Задача 3D-принтера – получение пластиковых деталей методом послойного наплавления. Рабочим органом устройства является экструдер.

Анализируя рисунки 8-10, можно установить, что перемещение кинематических звеньев в устройстве обеспечивается зубчатыми ремнями и ходовым винтом. Также вдоль каждой из осей присутствует направляющий стержень, по которому скользят подвижные части. В нашем устройстве перемещения кинематических звеньев будет осуществляться за счет конструкции зубчатых колес и реек.

Объем рабочей зоны принтера составляет 0,21×0,21×0,205 м и является меньшим, чем планируемый объем зоны разрабатываемого изделия. Это объясняется необходимостью точного перемещения рабочего органа при печати деталей на принтере, что затруднительно достичь при больших размерах кинематических звеньев. В нашем устройстве нет необходимости достижения подобной точности позиционирования рабочего органа.

В 3D-принтере используются материалы несущей конструкции с более высокой прочностью, шаговые двигатели обладают большей мощностью. Это обуславливается массой рабочего органа устройства и требованиями по точности позиционирования.

Исходя из проведенного анализа аналогов мирового уровня, были приняты следующие конструктивные решения:

- использование сочленения из зубчатой рейки и зубчатого колеса для приведения в движение звеньев манипулятора;

- использование микропереключателей для определения начальных координат рабочего органа.