2. Синтетические моющие средства (на основе ПАВ с добавками: кальцинированная сода).

3. Растворители – органические негорючие и невзрывоопасные вещества на основе хлорированных и фторированных углеводородов.

4. Растворяющее-эмульгирующие средства (представляют собой смеси нефтяных углеводородов с ПАВ)

Для мойки и обезжиривания применяют следующие способы:

1. Химическое обезжиривание – осуществляется с применением щелочных моющих средств в моечных машинах струйной обливкой, погруженных в ванну – протиркой.

2. Электрохимическая обезжиривание – применяется для подготовки изделий к гальваническим покрытиям. Метод основан на воздействии газов водорода и кислорода, выделяющихся на аноде и катоде. Пузырьки газа отрывают от поверхности металла частицы грязи, жира и перемещают их на поверхность электролита.

3. Ультразвуковой способ очистки – основан на применении колебаний высокой частоты на процессы имеющие место при очистке.

4. Механическая очистка – основана на использовании механических приспособлений и соответствующих моющих средств.

5. Струйная мойка – на поверхность, подлежащую очистке, подается под давлением пароводяная смесь. Мойка основана на моющем действии ПАВ.

6. Обезжиривание в органических растворителях (хлорированные и фторированные углеводороды). Метод основан на способности органических веществ, растворять жиры животного, растительного и минерального происхождений. Применяется на тех операциях, где невозможно производить обезжиривание щелочами и другими растворами, а также для мойки дорогостоящих систем, узлов, деталей сложной конфигурации.

7. Обезжиривание в расплаве солей – метод предназначен для удаления нагара и накипи.

Основные виды пожаробезопасных моющих составов:

Лабомид – 101, 102, 203, 204 – применяют для очистки ремонтируемых сельскохозяйственных машин. Представляет собой смесь ПАВ и щелочных неорганических солей. (СМС).

МС-6 – применяют для очистки сельскохозяйственных машин. (СМС).

МЛ-72 – применяется для очистки резервуаров от остатка нефтепродуктов.

ТМС-31 – применяется для обезжиривания поверхностей металлов и их сплавов.

3. Снижение количества горючих веществ и материалов при авариях и пожарах на производстве.

При аварии или пожаре на производстве для снижения опасности их распространения возникает необходимость в экстренной эвакуации горючих веществ из опасной зоны. Для этой цели на производстве создаются специальные системы, обеспечивающие аварийную эвакуацию огнеопасных веществ и материалов.

3.1. Аварийный слив жидкостей.

Системы аварийного слива предусматриваются из емкостной аппаратуры, содержащей огнеопасные жидкости (сжиженные газы, легковоспламеняющиеся и горючие жидкости).

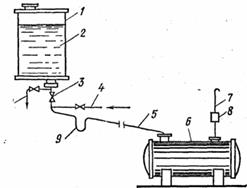

Системы аварийного слива (рис. 1.20) различают:

1. По способу слива жидкости:

- самотеком,

- под избыточным давлением,

- перекачкой с помощью насоса.

2. По приводу в действие:

- с ручным пуском;

- с автоматическим пуском.

3. По схеме слива:

- простая схема - слив из одного аппарата;

- сложная — слив из группы аппаратов).

| Рис. 1.20. Схема аварийного слива огнеопасной жидкости самотеком: 1 — опорожняемый аппарат; 2 — сливаемая жидкость; 3— аварийная задвижка; 4 — линия подачи инертной среды; 5 — сливной трубопровод; 6—аварийная емкость; 7—дыхательная линия; 8 — огнепреградитель; 9 — гидрозатвор; 10—расходная линия |

Аварийный слив осуществляют в специальные аварийные емкости или в емкости промежуточных и сырьевых (товарных) складов, в технологические аппараты (смежных отделений, установок и цехов данного производства). Объем аварийной емкости в большинстве случаев принимается из расчета полного слива жидкости из одного наибольшего по объему аппарата цеха (установки).

Аварийные емкости располагают за пределами здания на уровне земли или под землей. При подземном расположении емкость может размещаться на расстоянии не менее 1 м от глухой стены производственного здания и не менее 4—5 м от стены с проемами. Время слива – не более 30 мин (на практике чаще – не более 15 мин).

(1.40)

(1.40)

где tав.сл. – продолжительность аварийного слива;

tопор. – продолжительность опорожнения аппарата;

tоп. – продолжительность операций по приведению системы слива в действие;

tав.реж. – допустимая продолжительность аварийного режима.

3.2. Аварийное стравливание горючих паров и газов.

Необходимость в экстренной эвакуации из опасной зоны при аварии или пожаре возникает и при эксплуатации аппаратов с горючими газами и перегретыми парами ЛВЖ и ГЖ.

Аварийный сброс паров и газов осуществляется путем их выпуска под действием избыточного давления, которое образовалось к моменту открытия аварийной задвижки.

При необходимости аварийного выпуска горючих паров и газов одновременно из нескольких аппаратов большого объема сброс осуществляют в цеховые или общезаводские факельные системы для их сжигания.

(1.41.)

(1.41.)

где tвып. – время опорожнения аппарата;

tоп. – время выполнения операции по прекращению подачи продукта в аппарат и включение выпускной линии;

- время выпуска газа в критическом режиме истечения (начало процесса);

- время выпуска газа в критическом режиме истечения (начало процесса);

- время выпуска газа в докритическом режиме истечения (конец процесса);

- время выпуска газа в докритическом режиме истечения (конец процесса);

- допустимая продолжительность аварийного выпуска.

- допустимая продолжительность аварийного выпуска.

3.3. Эвакуация твердых горючих материалов и огнеопасных веществ в переносной таре.

Для предупреждения распространения пожара в производственных условиях (особенно на складах и базах) возникает необходимость быстрой эвакуации твердых веществ и материалов в компактном или измельченном виде, а также огнеопасных веществ в переносной таре (газовых баллонов, аэрозольной упаковки для огнеопасных жидкостей и других сосудов для хранения горючих веществ). При этом особое внимание уделяется эвакуации сосудов со сжиженными, растворенными и сжатыми газами и огнеопасными жидкостями, для которых заранее должны быть определены безопасные места их складирования после выноса из опасной зоны, для которых заранее должны быть определены безопасные места складирования после выноса из опасной зоны.

Эвакуацию сыпучих горючих материалов осуществляют по самотечным линиям, ленточным транспортерам, нориям, пневмотранспорту и т. п. в специальные аварийные бункера или в другие аппараты, расположенные за пределами опасной зоны.