6. Контроль за температурой хладоагента.

7. Защита от вибрации:

1. замена, если это возможно по условиям технологии, поршневых насосов и компрессоров на центробежные насосы и газодувки;

2. применение устройств для сглаживания пульсации давления (газовых колпаков или ресиверов) в системах, где замена поршневых насосов и компрессоров невозможна;

3. замена двигателей внутреннего сгорания, используемых в качестве привода машин и агрегатов, на электродвигатели;

4. устройство под источником вибрации массивных фундаментов, поглощающих механические колебания, изолированно от фундаментов несущих строительных конструкций зданий и сооружений;

5. установка источника вибрации на различного рода эластичных прокладках, пружинах и т. п„ которые обеспечивают гашение механических колебаний;<

6. систематический контроль за вибрацией и при необходимости устранением причин вибрации (центровка и балансировка валов вращающихся элементов машин и агрегатов, обеспечение надежного крепления источников вибрации и трубопроводов).

8. 8. Защита от эрозии:

1. выбор материала для аппаратов и трубопроводов, устойчивый к данному виду эрозии;

2. увеличение поверхностной износоустойчивости стенки путем снижения шероховатости ее поверхности, повышения поверхностной твердости материала, созданием прочного защитного слоя футеровки и т. п.;

3. уменьшение турбулентности потока и механического воздействия струи путем выполнения плавных поворотов и переходов трубопроводов и снижения их количества, применения успокоителей, отражателей и рассекателей потоков и струй;

4. обеспечение очистки газов и жидкостей от твердых примесей (частиц);

осуществление систематического контроля за толщиной стенки, не допуская ее уменьшения ниже Температурные воздействия.

При воздействии температуры на материал стенок аппаратов и трубопроводов возникает опасность их повреждения в результате появления температурных напряжений и изменения механических свойств металлов (действие высоких и низких температур).

1. Температурные напряжения.

Температурные напряжения могут возникать только тогда, когда конструкция аппарата или трубопровода препятствует свободному изменению ее линейных размеров.

На практике температурные напряжения возникают:

1. при жестком креплении трубопроводов;

2. неодинаковой температуре отдельных элементов аппаратов сложной конструкции;

3. в толстостенных аппаратах;

4. в аппаратах, изготовленных из разнородных металлов;

5. при резком изменении температуры.

Если аппарат (трубопровод) при изменении температуры свободно меняет свои размеры, то повреждения не произойдет. Изменение длины конструкции при этом будет равно:

(1.31)

(1.31)

где a - коэффициент линейного расширения материала конструкции, K-1; Dt – изменение температуры, K; l – длина конструкции, м.

При отсутствии условий свободного изменения линейных размеров аппарата (трубопровода) при изменении температуры возникнут температурные напряжения.

(1.32)

(1.32)

где st – температурное напряжение, Па; E – модуль упругости, Па.

2. Действие высокой температуры на материал стенок аппаратов и трубопроводов.

Высокая температура может вызвать значительное снижение механических (прочностных) свойств металлов и, следовательно, появление медленно нарастающих во времени пластических деформаций даже тогда, когда напряжение от рабочих нагрузок не будет превышать предела текучести данного материала. Это явление носит название ползучести (крипп). При появлении признаков ползучести металлов возникает реальная угроза повреждения аппарата или трубопровода.

Явлению ползучести наиболее подвержены обычные конструкционные углеродистые стали, предел прочности которых при нагревании свыше 573 К (300 °С) резко уменьшается. Легированные и особенно жаропрочные стали при высоких температурах изменяют свои механические свойства незначительно. Однако даже при правильном выборе материала опасность повреждения аппаратов и трубопроводов при действии высокой температуры не устраняется полностью вследствие возможности нарушения температурного режима.

3. Действие низкой температуры.

Действие низкой температуры на производственное оборудование может быть связано с осуществлением технологических процессов, в которых в качестве хладоагентов используются сжиженные газы, имеющие весьма низкую температуру кипения, а также с размещением и работой технологического оборудования на открытых площадках в зимнее время года в районах Урала, Сибири и Крайнего севера.

При неправильном выборе материала или его переохлаждении низкие температуры могут вызвать изменение механических свойств и, в частности, снижение ударной вязкости металлов. Особенно заметно ударная вязкость снижается у обычных углеродистых (конструкционных) сталей, которые при низких температурах становятся хрупкими. Склонность сталей переходить в хрупкое состояние в целом определяется их химическим составом, структурой, методом обработки и т. п. Однако наибольшее влияние на ударную вязкость сталей оказывает содержание углерода: с увеличением углерода склонность к хрупкому разрушению, например у конструкционных сталей, увеличивается.

Потеря ударной вязкости при действии других сопутствующих факторов (вибрации, гидравлических ударов и т. п.) приводит сначала, как правило, к образованию трещин в стенках аппаратов. При этом возникает реальная угроза полного их разрушения даже под действием нормальных рабочих нагрузок при отсутствии каких-либо признаков нарушения технологического режима работы аппаратов.

Основные направления по предупреждению повреждений, вызванных температурными воздействиями:

1. Устройство теплоизоляции аппаратов.

2. Устройство температурных компенсаторов.

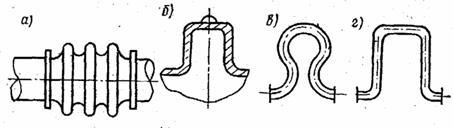

Рис. 7. Температурные компенсаторы на трубопроводах:

а - трехлинзовый; б - разрез одной линзы; в - лирообразный; г - петлевой

3. Медленный прогрев и охлаждение толстостенных аппаратов.

4. Устройство подвижных опор при закреплении прямолинейных участков трубопроводов большой протяженности.

5. Контроль за температурным режимом.

6. Применение жаростойких и морозостойких материалов.

7. Снижение рабочих нагрузок на стенки аппаратов.