Условия эксплуатации и правила установки газоанализаторов

Установку и обслуживание газоанализаторов осуществляют в соответствии с монтажно-эксплуатационными инструкциями, прилагаемыми к каждому прибору. Кроме того, существуют общие положения, которыми руководствуются при установке, монтаже и эксплуатации автоматических газоанализаторов.

Автоматические приборы для контроля в воздухе довзрывоопасных концентраций устанавливают во всех помещениях, где возможно выделение горючих паров, датчики газоанализаторов во взрывозащищенном исполнении - во взрывоопасных помещениях.

Исполнение соответствует категориям и группам взрывоопасных смесей, которые могут образоваться в помещении.

Датчики сигнализаторов довзрывоопасных концентраций устанавливают:

- в помещениях для компрессоров - по одному датчику на каждый компрессор с отбором проб воздуха в месте установки сальников;

- в насосных-не менее одного датчика на каждые 100 м2 помещения или один датчик на 6 насосов с отбором проб от каждого насоса;

- для прочих взрывоопасных производственных помещений по одному датчику в месте наиболее возможных источников выделения горючих газов и паров.

Датчики газоанализаторов устанавливают на прочном основании и защищают от вибраций и сотрясений.

Пробоотборные устройства газоанализаторов довзрывоопасных концентраций располагают по высоте помещения с учетом относительной плотности паров и газов:

- при выделении легких газов с плотностью по воздуху менее 1 - на высоте 0,5—0,7 м над источником;

- при выделении газов и паров с плотностью по воздуху 1—1,5-на уровне источника или ниже источника не более чем на< 0,6—0,7 м;

- при выделении газов и паров с плотностью по воздуху более 1,5-на высоте не более 0,5 м от пола.

Пробоотборные трубки в месте отбора проб воздуха заканчиваются обращенными вниз воронками диаметром не менее 100 мм.

Подводимую к газоанализатору смесь очищают от хлоро-, серо-, фосфоро-, цианосодержащих соединений и механических примесей (пыль, сажу, смолу и др.).

Противопожарные требования к контрольно-измерительным приборам и средствам автоматизации

При выборе средств автоматизации следует иметь ввиду, что приборы контроля и средства автоматизации подразделяются на следующие группы: механические, пневматические, гидравлические, электрические.

Большое распространение получили электрические приборы и устройства с электрическим приводом, применение которых требует строгого соблюдения ПУЭ.

По степени пожарной опасности приборы и средства автоматизации разделяются на две группы:

- механические приборы без применения электрической энергии;

- приборы с применением электрической энергии.

К механическим приборам и средствам автоматизации относятся контролирующие и регулирующие приборы (манометры, ртутные термометры, поплавковые уровнемеры, регистрирующие приборы с механическим приводом, пневматические, гидравлические регуляторы и т.д.).

Все приборы автоматического контроля и регулирования без применения электроэнергии безопасны в пожарном отношении.

Во взрывоопасных зонах могут устанавливаться первичные измерительные преобразователи (термометры сопротивления, термопары, фотоэлементы и т.д.)

- не имеющие собственного источника тока;

- не обладающие индуктивностью или емкостью;

- если они присоединены к искробезопасной цепи вторичного прибора;

- электрические приборы в соответствующем взрывозащищенном или искробезопасном исполнении.

Контрольно-измерительные регулирующие приборы, не отвечающие требованиям ПУЭ для данной зоны, а также не имеющие соответствующей маркировки о виде и уровне взрывозащищенности, устанавливают в изолированных от взрывоопасной среды помещениях.

В зонах классов В-1а и ниже допускается установка электрических приборов автоматики нормального исполнения при условии размещения их в несгораемых, герметичных продуваемых воздухом или инертным газом кожухах, шкафах, камерах с постоянно поддерживаемым избыточным давлением не менее< 3,3 кПа (25 мм рт. ст ) и выбросом газов в атмосферу. При этом предусматривается автоматическая блокировка, обеспечивающая аварийный сигнал и отключение приборов от сети в случае падения давления воздуха в камерах ниже допустимой величины.

Приборы автоматики с электрическими сигнальными и регулирующими приставками в продуваемые камеры не устанавливают, если они связаны импульсными трубками с технологическими аппаратами, в которых находятся горючие жидкости, пары или газы под давлением (манометры, дифманометры и т.п< ). Как исключение, их размещение допускается при условии оборудования импульсных линий, связывающих аппараты с приборами, разделительными сосудами, установленными снаружи, и автоматическими запорными устройствами, предупреждающими проникновение в камеры горючих паров и газов

Для пневматических приборов и средств автоматизации предусматривают специальные установки и отдельные сети сжатого воздуха и инертного газа, которые снабжают устройствами, сигнализирующими о падении давления в системе.

Требования к помещениям контрольно-измерительных приборов и средств автоматизации.

Размещение помещений для контрольно-измерительных приборов и средств автоматизации.

Щиты систем автоматизации, предназначенные для установки приборов автоматического контроля и регулирования, размещают в отдельно стоящих зданиях. В зависимости от технологического процесса и его компоновочного решения щитовые помещения встраивают в помещения с взрывоопасными зонами классов< В-1а и В-1б с легкими горючими газами и ЛВЖ и в помещения с взрывоопасными зонами классов В-II и B-IIа. Щитовые помещения систем автоматизации пристраивают к помещениям с взрывоопасными зонами классов В-I, В-Iа и В-I6 с легкими горючими газами и ЛВЖ и к помещениям с взрывоопасными зонами классов В-II и< B-IIa. Как исключение возможна пристройка щитовых помещений к помещениям с взрывоопасными зонами с тяжелыми или сжиженными горючими газами при условии, что уровень пола в щитовом помещении и дно кабельных каналов выполнены выше пола смежного помещения с взрывоопасной зоной и поверхности окружающей земли не менее, чем на 0,15 м.

Щитовые помещения не размещают:

1. в подвальных и цокольных этажах,

2. над и под помещениями c производствами категорий А и Б.

3. под душевыми, санузлами, производственными помещениями с мокрыми технологическими процессами,

4. над и под вентиляционными камерами общеобменной вентиляции.

Щитовые помещения отделяют от смежных помещений с взрывоопасными зонами любого класса пылегазонепроницаемыми стенами (без окон и дверей) с пределом огнестойкости 0,75 ч. В стенах, отделяющих щитовое помещение от помещений с пожароопасной зоной, допускается устройство дверных проемов, защищенных противопожарными самозакрывающимися дверями с пределом огнестойкости 0,6 ч.

Выходы из щитовых помещений непосредственно наружу предусматриваются через коридор или через помещение с нормальной средой или в лестничную клетку. Второй выход устраивают при длине щита более 7 м.

Расстояние по горизонтали и вертикали от наружных дверей и окон, встроенных и пристроенных щитовых помещений до наружных дверей и окон помещения с взрывоопасными зонами классов В-1, В-1а и В-II должно быть не менее 4 м до неоткрывающихся окон и не менее 6 м до дверей и открывающихся окон. Расстояние до оконных проемов, заполненных стеклоблоками толщиной 10см и более, не нормируется.

Во встроенных и пристраиваемых щитовых помещениях должна быть собственная, независимая от помещений с взрывоопасными зонами, приточно-вытяжная вентиляция. В щитовых, пристраиваемых к помещениям с взрывоопасными зонами класса В-1, а также к помещениям с тяжелыми или сжиженными горючими газами, предусматривают приточную вентиляцию с пятикратным обменом воздуха, обеспечивающую в щитовой небольшое избыточное давление, исключающее попадание в него горючих паров и газов.

Импульсные трубки, заполненные горючими парами, газами и жидкостями, связанные с аппаратами и трубопроводами, находящимися под избыточным давлением, не вводятся в помещение КИП и А. Вводы кабелей и защитных труб электропроводки предусматривают через стены, отделяющие щитовые от помещений с взрывоопасными зонами классов В-1а и В-1б с легкими горючими газами и ЛВЖ и помещений с взрывоопасными золами классов В-II и В-IIа. Вводные отверстия плотно заделываются несгораемым материалом, а защитные трубы электропроводки в местах перехода через стену обеспечиваются разделительными уплотнениями. Ввод кабелей и защитных труб электропроводки в щитовое помещение из помещения с взрывоопасными зонами классов В-1 и из помещений с взрывоопасными зонами классов В-1а и В-1б с тяжелыми или сжиженными горючими газами выполняется через наружные стены.

Через щитовые помещения не прокладывают транзитные трубопроводы систем отопления, канализации, вентиляции, водопровода, технологические трубопроводы, газо- и трубопроводы с легковоспламеняющимися и горючими жидкостями.

Для отопления щитовых помещений применяется воздушное, центральное водяное или паровое отопление. В качестве средств пожаротушения применяют газовые или аэрозольные огнетушители и установки.

Особенности экспертизы проектов и пожарно-технического обследования объектов с наличием средств автоматизации.

При экспертизе проектов и пожарно-техническом обследовании объектов с наличием средств автоматизации следует учитывать:

- степень автоматизации процесса, а также наличие систем автоматической защиты, блокировок, средств обнаружения и тушения пожаров и их привод от технологической автоматики;

- наличие графиков проверки работоспособности блокировок и сигнализации;

- соответствие способа защиты, монтажа и типа контрольно-измерительных приборов и средств автоматизации требованиям пожарной безопасности;

- наличие средств защиты, обеспечивающих безотказность установки первичных измерительных преобразователей, приборов, непосредственно во взрыво- и пожароопасных зонах;

- надежность и безотказность работы автоматических средств защиты, контроля и регулирования технологических процессов;

- соответствие помещений КИП и А требованиям пожарной безопасности

- Метод анализа пожарной опасности и защиты технологических процессов производств

Изучить пожарную опасность всех технологических процессов невозможно, однако для того, чтобы профилактическая работа была целеустремленной и эффективной - каждому работнику ГПН необходимо владеть методикой анализа пожарной опасности технологических процессов производств.

Пожарная безопасность промышленных и сельскохозяйственных предприятий в соответствии с ГОСТ 12.1.004-91 «ССБТ. Пожарная безопасность. Общие требования» обеспечивается системами предотвращения пожара и противопожарной защиты, а также организационно-техническими мероприятиями. Разработка таких систем осуществляется исходя из анализа пожарной опасности и защиты технологических процессов.

Метод анализа пожарной опасности и защиты технологических процессов производств основан на выявлении в производственных условиях:

- причин возникновения горючей среды,

- источников зажигания,

- путей распространения огня.

При отсутствии одного из факторов взрывопожарная и пожарная опасность исключается.

Анализ пожарной опасности и защиты технологических процессов производств осуществляется поэтапно и включает в себя:

- изучение технологии производств;

- оценку пожароопасных свойств веществ, обращающихся в технологических процессах;

- выявление возможных причин образования в производственных условиях горючей среды, источников зажигания и путей распространения пожара;

- разработку систем предотвращения возникновения пожара и противопожарной защиты;

- организационно-технические мероприятия по обеспечению пожарной безопасности.

Образование горючей среды внутри производственного оборудования.

Горючая среда – совокупность веществ, материалов, оборудования и конструкций, способных гореть.

Вещества и материалы, обращающиеся в технологических процессах производств, по агрегатному состоянию делятся на жидкие, газообразные и твердые. Каждая из этих групп веществ имеет свои особенности, которые влияют на условия образования горючей среды в аппаратах.

Знание физико-химических и взрывопожароопасных свойств веществ, обращающихся в производстве, позволяет правильно охарактеризовать горючую среду.

При оценке опасности горючих газов необходимо учитывать следующие свойства:

1. пределы воспламенения;

2. плотность газа;

3. состав газа;

4. температуру воспламенения;

5. склонность к электризации;

6. коррозирующую способность;

7. токсичность;

8. растворимость в воде.

При оценке опасности легковоспламеняющихся и горючих жидкостей необходимо учитывать следующие свойства:

1. температурные пределы воспламенения (Тнпв и Твпв );

2. концентрационные пределы воспламенения (φн и φв);

3. температуру вспышки паров (Твсп);

4. температуру самовоспламенения (Тсвп);

5. склонность к электризации;

6. склонность к самовозгоранию;

7. однородность состава и др.

При оценке опасности твердых веществ необходимо учитывать следующие свойства:

1. горючесть;

2. состояние;

3. нижний концентрационный предел воспламенения (φн);

4. температуру воспламенения;

5. температуру самовоспламенения;

6. влажность;

7. склонность к электризации;

8. склонность к самовозгоранию.

Все вышеизложенные свойства газов, жидкостей и твердых веществ определяются по технологическому регламенту, по справочной литературе или могут быть определены экспериментально в лабораторных условиях. При этом необходимо помнить, что свойства веществ могут изменяться в зависимости от температуры и давления, поэтому для определения точных свойств веществ необходимо выяснить параметры ведения технологического процесса.

Аппараты с жидкостями. В производственных условиях аппараты с жидкостями обычно не заполняются полностью и, следовательно, над зеркалом жидкости имеется определенный свободный объем (рис. 1), который постепенно насыщается парами жидкости.

Рис.1. Аппарат с жидкостью:

1 - патрубок для подачи жидкости; 2 - жидкость; 3 - паровозлушное пространство; 4 - патрубок дыхательной линии; 5 - патрубок для отвода жидкости; 6 - патрубок дренажной линии

При таких условиях количество паров в свободном пространстве может быть достаточным для образования в смеси с воздухом или другим окислителем горючей концентрации. С некоторым допущением (главным образом для неоднородных высококипящих жидкостей) можно условиться, что концентрация в паровоздушном пространстве аппаратов с легковоспламеняющимися и горючими жидкостями при неподвижном их уровне близка к концентрации насыщенного пара φs. Эта концентрация определяется давлением насыщенного пара Рs и общим давлением Робщ в свободном объеме аппарата:

φ s=Рs/Робщ. (1.1)

φ s – концентрация насыщенного пара;

Ps – давление насыщенного пара;

Pобщ - общее давление в свободном объеме аппарата.

Давление насыщенного пара Ps жидкости может быть найдено из справочной литературы или определено расчетным путем по уравнению Антуана.

(1.2)

(1.2)

А,В и Са – константы, зависящие от свойств горючей жидкости;

tр – рабочая температура жидкости, К.

Давление насыщенного пара Ps жидкости зависит только от её температуры. Поэтому и концентрация насыщенных паров является также функцией температуры, т.е.

φ s=f( T). (1.3)

В связи с этим опасность образования горючей концентрации в закрытом аппарате может быть оценена путем проверки двух условий:

а) наличия над зеркалом жидкости паровоздушного объема;

б) выполнения зависимости

Tнпв£T£Tвпв (1.4)

где Т - рабочая температура жидкости;

Тнпв и Твпв — соответственно нижний и верхний температурные пределы воспламенения (распространения пламени).

Температурные пределы воспламенения для жидкостей приведены в справочниках. Они могут быть также определены экспериментально или расчетным путем.

Рабочая температура жидкости определяется различными путями. Так, при пожарно-техническом обследовании действующего производства ее можно определить по технологическому регламенту или непосредственно по показаниям приборов в цехе, при пожарно-технической экспертизе проектных материалов - по пояснительной записке технологической части проекта. Если температура жидкости в аппарате при этом изменяется во времени, то в зависимость (1.4) вместо рабочей температуры T следует подставлять интервал изменения температуры.

Условие опасности (1.4) применяется для оценки возможности образования горючей концентрации в аппаратах с неподвижным уровнем жидкости, а также в аппаратах с подвижным уровнем жидкости при наполнении, так как насыщенная концентрация паровоздушной смеси над зеркалом жидкости не изменяется. Однако при опорожнении таких аппаратов состояние насыщения газового пространства парами жидкости нарушается за счет поступления дополнительного количества воздуха через дыхательную арматуру. Концентрация при этом уменьшается и для богатых (выше Tвпв), насыщенных смесей, она может стать опасной. В таком случае оценку горючести среды по температурным пределам воспламенения, т. е. по условию (1.4), проводить нельзя. Поэтому ее осуществляют по соотношению

φн £ φ £ φв (1.5)

где φ - рабочая, действительная для данного момента времени, концентрация паров жидкости;

φн и φв - соответственно нижний и верхний концентрационные пределы воспламенения жидкости (распростанения пламени).

Действительную рабочую концентрацию φ можно определить экспериментально или расчетом, в частности, исходя из того, что для данной рабочей температуры жидкости всегда справедливо неравенство φ < φ s, за счет разбавления насыщенной концентрации φs при поступлении в газовое пространство аппарата через дыхательную арматуру воздуха, равного по количеству объему откачанной (слитой) жидкости.

Концентрационные пределы воспламенения для жидкостей приведены в справочной литературе при температуре 298 К (25ºС), а при необходимости могут быть определены экспериментально или расчетным путем.

Значения величин φн и φв при температуре паровоздушной смеси, отличной от 298 К, можно по формулам

, (1.6)

, (1.6)

, (1.7)

, (1.7)

Таким образом, соотношение (1.5) также представляет собой условие опасности для образования горючей среды в закрытом аппарате. Однако оно справедливо не только при опорожнении аппарата, но и при наполнении и неподвижном уровне жидкости в аппарате. Поэтому это соотношение является более общим по сравнению с условием (1.4), но из-за больших трудностей при определении рабочей концентрации оно менее удобно для практического использования.

Если хотя бы одно из условий (а и б) в аппарате не соблюдается, то горючая среда в нем образоваться не может. Это положение заложено в основу тех технологических решений, которые направлены на предупреждение образования горючей среды.

Аппараты с газами (рис. 4). Их работа чаще связана с некоторым избыточным давлением, и обычно аппараты и трубопроводы при нормальной работе заполнены горючим газом (или смесью газов) без примеси окислителя.

Горючая концентрация внутри таких аппаратов образоваться не может из-за отсутствия окислителя (рабочая концентрация в них φ =100 % об.).

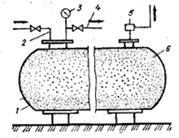

Рис.2. Аппарат с газом:

1 - корпус; 2 - наполнительная линия; 3 - манометр; 4 - расходная линия; 5 - предохранительный клапан; 6 - газ.

Реже по технологическому регламенту в аппарат подается смесь горючего газа с воздухом или кислородом (например, при производстве водорода конверсией метана, ацетилена - термоокислительным пиролизом природного газа). Возможность образования горючей смеси в этом случае может быть оценена по соотношению:

φн £ φ £ φв (1.8)

где φ — рабочая концентрация горючего газа в аппарате;

φн и φв - нижний и верхний концентрационные пределы воспламенения газа.

Рабочую концентрацию определяют по технологическому регламенту исходя из соотношения компонентов, подаваемых в аппарат, или путем взятия проб смеси газов из аппарата и проведения газового анализа на соответствующих приборах.

Аппараты с пылями. Многие технологические процессы (дробление, размол, разрыхление, сепарация, пневмотранспорт и т. п.) связаны с получением, переработкой или выделением в качестве побочного продукта пылевидных материалов (пылей), которые представляют собой твердые вещества в состоянии тонкого измельчения.

В зависимости от размеров частиц и скорости движения воздуха пыль может находиться во взвешенном (аэрозоль) или осевшем (аэрогель) состояниях. Минимальную скорость движения воздушного потока (скорость витания), при которой твердая частичка данного размера начнет оседать, определяют расчетным путем.

Взвешенная в воздухе пыль может образовывать взрывоопасную концентрацию. Концентрационные пределы воспламенения пылевоздушных смесей зависят от химического состава вещества, его измельченности (дисперсности), влажности и зольности. Для оценки возможности образования горючей концентрации пыли в смеси с воздухом внутри технологического оборудования на практике используют чаще только нижний концентрационный предел воспламенения φн, так как верхний предел очень высок и практически труднодостижим. Кроме того, пылевоздушные смеси в большей степени, чем паровоздушные, склонны к расслоению. Поэтому в оборудовании даже при очень высоких концентрациях всегда могут образоваться локальные объемы (зоны) с концентрацией ниже верхнего предела воспламенения φв. В связи с этим условие, при котором внутри аппарата или трубопровода может образоваться горючая концентрация, имеет следующий вид:

φ ³ φн (1.9)

Рабочая концентрация в аппарате φ определяется по максимуму с учетом взвешенной и осевшей пыли.

Повышенную опасность для технологического оборудования представляет также осевшая пыль, образующаяся в виде отложений на внутренних стенках аппаратов и воздуховодов систем пневмотранспорта. Обладая развитой поверхностью контакта с окислителем (чаще с воздухом), она в отложившемся состоянии может самовозгораться, а при взвихрении - образовывать горючую концентрацию.

Это обстоятельство обуславливает характерную особенность циклического протекания пылевых взрывов.

1. Сначала, как правило, происходит первичный взрыв (вспышка) небольшой мощности в локальной зоне технологического оборудования.

2. Образующаяся при этом ударная волна приводит к взвихрению отложившейся пыли и образованию горючей пылевоздушной смеси в значительно большем объеме.

3. Происходит повторный взрыв, который часто приводит к разрушению оборудования и к образованию горючей концентрации уже в объеме производственного цеха. Мощность последнего взрыва оказывается достаточной для разрушения всего здания, в котором размещается производство.

Такое развитие процесса, представляющего собой следующие друг за другом взрывы с последовательно нарастающей мощностью, можно наблюдать во всех катастрофических по своим последствиям случаях пылевых взрывов, происшедших на элеваторах, сахарных заводах и других предприятиях, с «пылящими» технологическими процессами производства.

Осевшая пыль в машинах и аппаратах накапливается в застойных зонах (карманах, тупиковых линиях, при резком изменении диаметра трубопроводов и наличии острых сопряжений). Накапливанию осевшей пыли способствуют увеличенная влажность среды и конденсация влаги на внутренних стенках аппаратов и трубопроводов, повышенная их шероховатость.

Для некоторых пылей нижний предел воспламенения оказывается труднодостижимым в производственных условиях, а горение их в смеси с воздухом происходит относительно медленно. Поэтому пыли подразделяют на взрывоопасные и пожароопасные.

Пыли с пределом воспламенения менее 65г/м3 считаются взрывоопасными.

Пыли с пределом воспламенения более 65г/м3 считаются пожароопасными.