Кристаллизация с удалением части растворителя. Этот способ кристаллизации называют изотермическим.

Частичное удаление растворителя производят или его растворением, или вымораживанием. Наибольшее распространение получило испарение. Растворитель испаряют в выпарных аппаратах. После достижения нужной степени пресыщения, как правило в тех же аппаратах осуществляют и кристаллизацию.

Недостаток этого способа, при выпаривании происходит отложение кристаллов (инкрустация) на теплопередающей поверхности; одновременно концентрируются примеси, имеющиеся в исходной смеси.

Кристаллизация с изменением температуры раствора. Изогидрический.

Он осуществляется при постоянном содержании в растворе растворителя. Незначительные потери растворителя за счет испарения в окружающую среду не учитываются. В химической промышленности наибольшее распространение имеет кристаллизация солей с положительной растворимостью. Пересыщение растворов таких солей достигается охлаждением раствора. Процесс ведут как в аппаратах периодического, так и непрерывного действий, одиночных или многокорпусных, располагаемых ступенчато (каскадом). В качестве охлаждающей среды применяют воду. При охлаждении воздухом, охлаждение происходит более медленно, но кристаллы получаются более крупными и однородными. Для кристаллов солей с отрицательной растворимостью применяют нагревание.

Комбинированные.

К ним относятся: вакуум-кристаллизация, кристаллизация с испарением части растворителя в точке носителя и дробная кристаллизация.

Вакуум-кристаллизация. Происходит за счет отдачи раствором своего физического тепла, которое расходуется на испарение части растворителя.Температура поступающего горячего насыщенного раствора снижается до температуры кипения раствора, соответствующей давлению в аппарате. Пересыщение раствора достигается в основном его охлаждением, так как концентрация при этом изменяется незначительно. Растворитель может испаряться не только за счет физического тепла раствора, но и за счет выделяющейся теплоты кристаллизации. Испарение с одновременным охлаждением раствора и кристаллизацией происходит во всем объеме раствора. Это значительно уменьшает отложение кристаллов на стенках аппарата, сокращая непроизводительные затраты времени на его очистку.

Кристаллизация с испарением части растворителя в токе носителя (воздуха). При этом способе часть растворителя испаряется в движущийся непосредственно над раствором воздух. Одновременно раствор охлаждается.

Дробная, или фракционная, кристаллизация. При наличии в растворе одновременно нескольких подлежащий извлечению его подвергают дробной, или фракционной, кристаллизации, создавая условия для последовательного осаждения этих веществ путем изменения температуры и концентрации раствора.

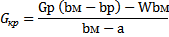

63. Материальный баланс кристаллизации.

Gр ,Gкр,Gм – масса исходного раствора, полученных кристаллов и маточного раствора в кг

. bр,bм- концентрация исходного и маточного растворов, вес.доли;

a=M/Mкр – отношение молекулярных весов абсолютно сухого растворенного вещества и кристаллосольвата

W= масса удаленного растворителя, кг.

Общий баланс:

Gр =Gкр+Gм+W (1)

Баланс по абсолютно сухому растворенному веществу:

Gр bр =Gкра+Gм bм (2)

Весовое количества полученных кристаллов определяется совместным решением уравнений (1) и (2). Обычно Gр bр, bми а известны: Wвычисляются по заданным Gр, bр, и bм

Значение Gкр составляет:

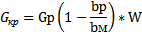

При а=1:

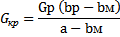

Кристализация без удаления растворителя ( W =0). Количество полученных кристалов:

При а=1 находим:

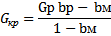

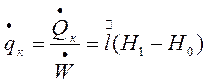

При испарении растворителя в газ (воздух) расход газа (в кг) определяется:

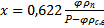

; L -расход сухого газа(кг),х1 и х2 – начальное и конечное влагосодеожание

; L -расход сухого газа(кг),х1 и х2 – начальное и конечное влагосодеожание

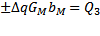

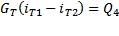

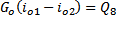

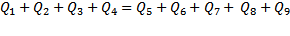

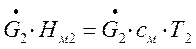

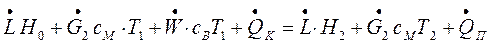

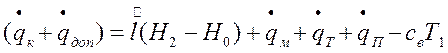

64. Тепловой баланс кристаллизации

Составим уравнение универсальное:

Приход тепла: Расход тепла:

с раствором:  , С кристаллами:

, С кристаллами:

Теплота кристаллизации:  Cматочным р-ом:

Cматочным р-ом:

Теплота дегидратации:  Cпарами раств-ля:

Cпарами раств-ля:

Получено от теплоносителя:  Cохлаждающим агентом:

Cохлаждающим агентом:

Потери в окр.среду:

Тогда можно записать тепловой баланс ввиде:

65. Изотермические кристаллизаторы

Наиболее распространенным способом удаления части растворителя является выпаривание. Появление в растворе кристаллов и создание условий для их роста требуют внесения некоторых изменений в конструкцию обычных выпарных аппаратов.

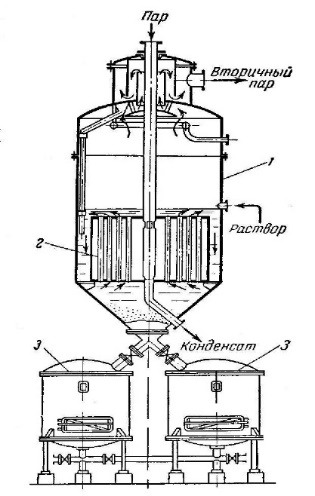

Выпарной аппарат-кристаллизатор с подвесной греющей камерой и нутч-фильрами:

1 – корпус, 2 – нагревательная камера, 3 – нутч-фильтры.

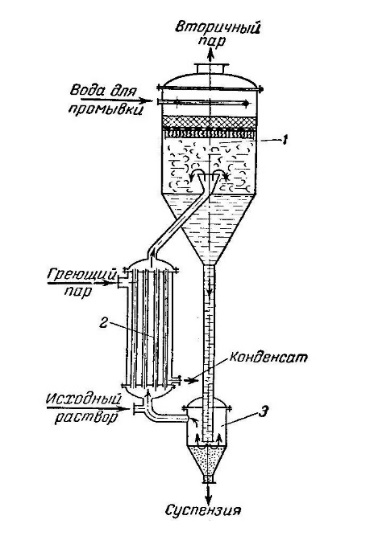

Выпарной аппарат с выносной нагревательной камерой:

1 – сепаратор,2 – нагревательная камера, 3 – сборник кристаллов.

Наиболее производительны и надежны в эксплуатации выпарные аппараты-кристаллизаторы с принудительной циркуляцией раствора и выносной нагревательной камерой. При больших скоростях наблюдается истирание кристаллов. Пр-сс кристаллизации легко подвергается регулированию. Продукт получается сравнительно крупнокристаллическим и однородным. Такие аппараты применяют для кристаллизации солей. Для снижения расхода тепла пр-сс осуществляют в многокорпусных установках. При выпаривании с одновременной кристаллизацией удобнее использовать параллельное питание исходным раствором с выводом суспензии из каждого корпуса. Прямоточная схема многокорпусного выпаривания нежелательно, т.к. постепенное снижение Т-ры раствора при переходе из корпуса в корпус может вызвать преждевременную кристаллизацию и засорение трубопроводов. Противоток применяют в случае, если р-р поступает на выпаривании сильно разбавленным.

66. Изогидрические кристаллизаторы.

Кристализация с изменением температуры раствора называется изогидрической кристаллизацией. Способ осуществляется при постоянном содержании в растворе растворителя. Незначительные потери растворителя за счёт его испарения в окр. среду в открытых кристаллизаторах в этом случае можно не учитывать. В химической промышленности наибольшее распространение имеет кристаллизация солей с положительной растворимостью. Пересыщение растворов таких солей достигается охлаждением раствора. В качестве охлаждающей среды применяют главным образом воду. Если охлаждать воздухом, то процесс пойдёт медленнее, но кристаллы получатся более крупными и однородными. Реже в качестве охлаждающей среды используют холодильные рассолы. Для кристаллизации солей с отрицательной растворимостью применяют нагревание.

67. Сушка. Общие понятия. Способы сушки.

Сушкой называют процесс удаления влаги из твердых влажных, пастообразных или жидких материалов (суспензий) путем ее испарения и отвода образовавшихся паров. Это сложный тепломассообменный процесс. Скорость его во многих случаях определяется скоростью внутридиффузионного переноса влаги в твердом теле.

В химической технологии применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе – длительный процесс.

По способу подвода к высушиваемому материалу различают следующие виды сушки:

· Конвективная сушка – при соприкосновении высушиваемого материала с сушильным агентом (нагретый воздух или топочные газы).

· Контактная сушка – путём передачи тепла от теплоносителя к материалу через стенку.

· Радиационная сушка – передача тепла инфракрасными лучами.

· Диэлектрическая сушка – путём нагрева в поле токов высокой частоты.

· Сублимационная сушка – сушка в замороженном состоянии при глубоком вакууме

68. Диаграмма I - X состояния влажного воздуха. (Диаграмма Рамзина)

Ос

С помощью этой диаграммы можно определять основные свойства влажного воздуха. Диаграмма построена для постоянного давления р=745 мм рт ст. Диаграмма имеет угол 135 градусов между осями координат, причем на оси ординат отложены энтальпии I, а на наклонной оси абсцисс- влагосодержания х, которые для удобства спроектированы на вспомогательную ось, перпендикулярную оси ординат. На диаграмме нанесены:

· линии постоянного влагосодержания (х=const) – вертик. прямые, параллельные оси ординат.

· линии постоянной энтальпии (I=const)

· прямые, параллельные оси абсцисс, т.е. идущие под углом 135° к горизонту;

· линии постоянных температур, или изотермы (t=const);

· линии постоянной относит. Влажности (φ=const);

· линия парциальных давлений водяного пара рп во влажном воздухе, значения которых отложены в масштабе на правой оси ординат диаграммы.

69. Параметры влажного воздуха.

Влажный воздух как влаго- и теплоноситель характеризуется следующими основными параметрами: абсолютная, относительная влажность, влагосодержанием и энтальпией (теплосодержанием).

Абсолютная влажность – количество водяного пара в кг, содержащегося в 1 м3 влажного воздуха. Можно считать что влажный воздух подчиняется законам идеальных газов. Тогда водяной пар как компонент газовой смеси находясь под парциальным давлением рн должен занимать весь объем смеси 1 м3. Поэтому абсолютная влажность равна массе 1 м3 пара, или плотности водяного пара ρп (в кг/м3) при температуре воздуха и парциального давлении рп.

Относительная влажность - отношение массы водяного пара в 1 м3 влажного воздуха ρп при данных условиях, температуре и общем барометрическом давлении к максимально возможной массе водяного пара в 1 м3 воздуха ρн при тех же условиях: ϕ= ρп/ ρн.

Влагосодержание – масса водяного пара в кг, содержащегося во влажном воздухе и приходящегося на 1 кг абсолютно сухого воздуха: х=mп/mс.в.= ρп/ρс.в.

- соотношение между влагосодержанием и относительной влажности.

- соотношение между влагосодержанием и относительной влажности.

Энтальпия влажного воздуха относится к 1 кг абсолютно сухого воздуха и определяется при данной температуре воздуха как сумма энтальпий абсолютно сухого воздуха и водяного пара:

I=cc.в.t+xiп

70. Равновесие при сушке, кривая сушки и кривая увлажнения.

Если материал находиться в контакте с влажным воздухом, то принципиально возможны 2 процесса: 1) Сушка (десорбция влаги из материала) при рм˃рп(парциальное давление над поверхностью материала и парциальное давление в воздухе или газе) . 2)увлажнение (сорбция влаги материалом) при рм˂рп. В процессе сушки рм уменьшается и приближается к рп, рм=рп- этому состоянию соответствует предельная влажность материала ωр. Равновесие влажности зависит от рм а значит зависит от φ. ωр=f (φ) при постоянной температуре называется изотермой десорбции, обратная кривая называется изотермой сорбции. Явление гистерезиса, когда троектория прямого и обратного процесса не совпадают это явление проявляется потому что в порах сухого материала изначально находится воздух. Поэтому при увлажнении материала порциальное давление должно быть выше как и φ, чтобы вытеснить воздух из капилляров и заполнить их влагой.

71. Формы связи влаги с высушиваемым материалом

Механизм процесса сушки в значительной степени определяется формой связи влаги с материалом: чем прочнее эта связь, тем труднее протекает процесс сушки. При сушке связь влаги с материалом нарушается.

П. А. Ребиндером предложена следующая классификация форм связи влаги с материалом: химическая, физико-химическая и физико-механическая.

Химически связанная влага наиболее прочно соединена с материалом в определенных (стехиометрических) соотношениях и может быть удалена только при нагревании материала до высоких температур или в результате проведения химической реакции. Эта влага не может быть удалена из материала при сушке.

В процессе сушки удаляется, как правило, только влага, связанная с материалом физико-химически и механически. Наиболее легко может быть удалена механически связанная влага, которая, в свою очередь, подразделяется на влагу макрокапилляров и микрокапилляров (капилляров со средним радиусом приблизительно больше и меньше 10~5 см). Макрокапилляры заполняются влагой при непосредственном соприкосновении ее с материалом, в то время как в микрокапилляры влага поступает как при непосредственном соприкосновении, так и в результате поглощения ее из окружающей среды. Влага макрокапилляров свободно удаляется не только сушкой, но и механическими способами.

Физико-химическая связь объединяет два вида влаги, отличающихся прочностью связи с материалом: адсорбционно и осмотически связанную влагу. Первая прочно удерживается на поверхности и в порах материала. Осмотически связанная влага, называемая также влагой набухания, находится внутри клеток материала и удерживается осмотическими силами. Адсорбционная влага требует для своего удаления значительно большей затраты энергии, чем влага набухания. Присутствие этих видов влаги особенно характерно для коллоидных и полимерных материалов.

Применительно к процессу сушки влагу материала классифицируют в более широком смысле на свободную и связанную. Под свободной понимают влагу, скорость испарения которой из материала равна скорости испарения воды со свободной поверхности. Следовательно, при наличии в материале свободной влаги рм = рн, где рн — давление насыщенного пара воды над ее свободной поверхностью. Под связанной понимают влагу, скорость испарения которой из материала меньше скорости испарения воды со свободной поверхности рм <рн.

72. Влажность материала и её изменения в процессе сушки.

Влажность материала может быть рассчитана по отношению к его общему количеству G или по отношению к количеству находящейся в ней сухого вещества Gc.

, где W – количество влаги в материале.

, где W – количество влаги в материале.

Тогда влажность материала будет:

,

,

а влагосодержание материала:

Причем связь между ними выражается соотношениями:

,

,  .

.

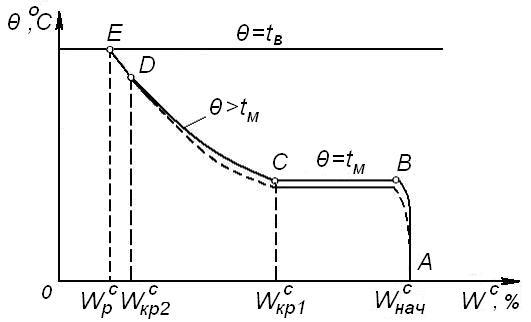

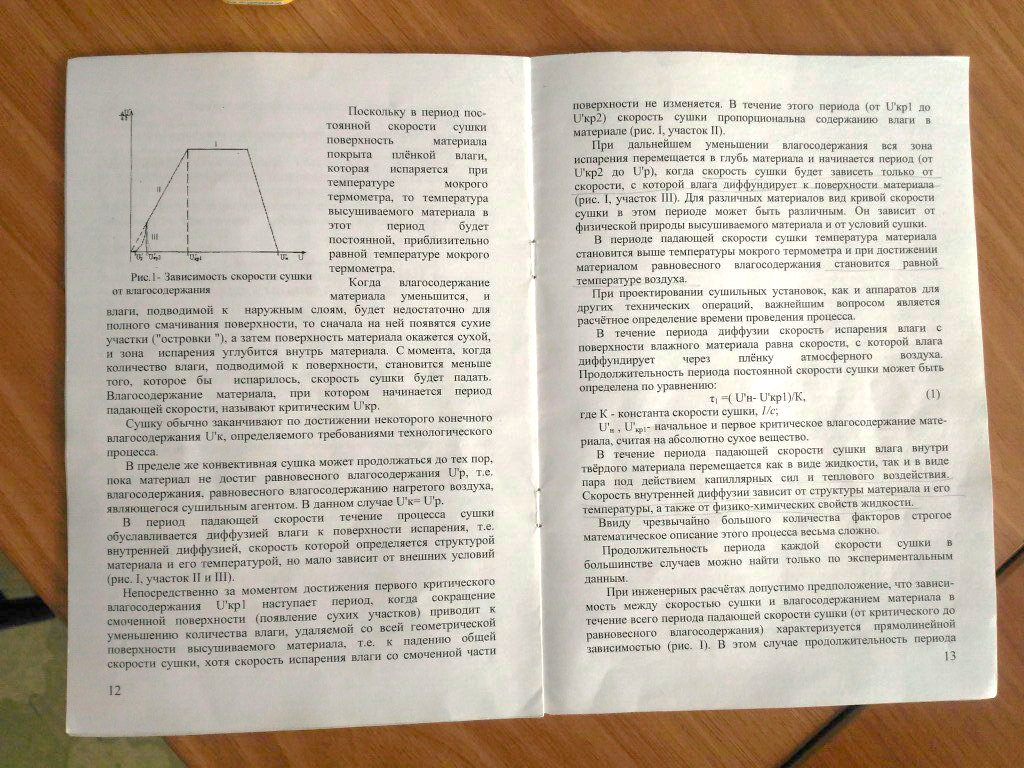

Для анализа процесса сушки, помимо кривых скорости, важно знать также характер изменения температуры материала θ в зависимости от его влажности w, так как с изменением θ могут изменяться свойства материала.

Рис. 1.8. Температурная кривая материала

За кратковременный период прогрева материала его температура быстро повышается и достигает постоянной величины - температуры мокрого термометра tм. В период постоянной скорости сушки (I период) вся теплота, подводимая к материалу, затрачивается на интенсивное поверхностное испарение влаги, и температура материала остается постоянной, равной температуре испарения жидкости со свободной поверхности (θ = tм). В период падающей скорости (II период) испарение влаги с поверхности материала замедляется и его температура начинает повышаться (θ > tм). Когда влажность материала уменьшается до равновесной и

скорость испарения влаги падает до нуля, температура материала достигает наибольшего значения - становится равной температуре окружающей среды (θ = tв).

Температурная кривая на рис. 1.8 (сплошная линия) характерна для материалов, высушиваемых и виде тонких слоев, для материалов, высушиваемых в толстом слое, при конвективной сушке температура во внутренних частях в течение почти всего процесса ниже, чем на поверхности (см. пунктирную линию на рис. 1.5). При сушке тонких пластин это «отставание» температуры проявляется значительно слабее и может возникать только во II период, в пределах от  и

и  , когда происходит углубление поверхности испарения материала.

, когда происходит углубление поверхности испарения материала.

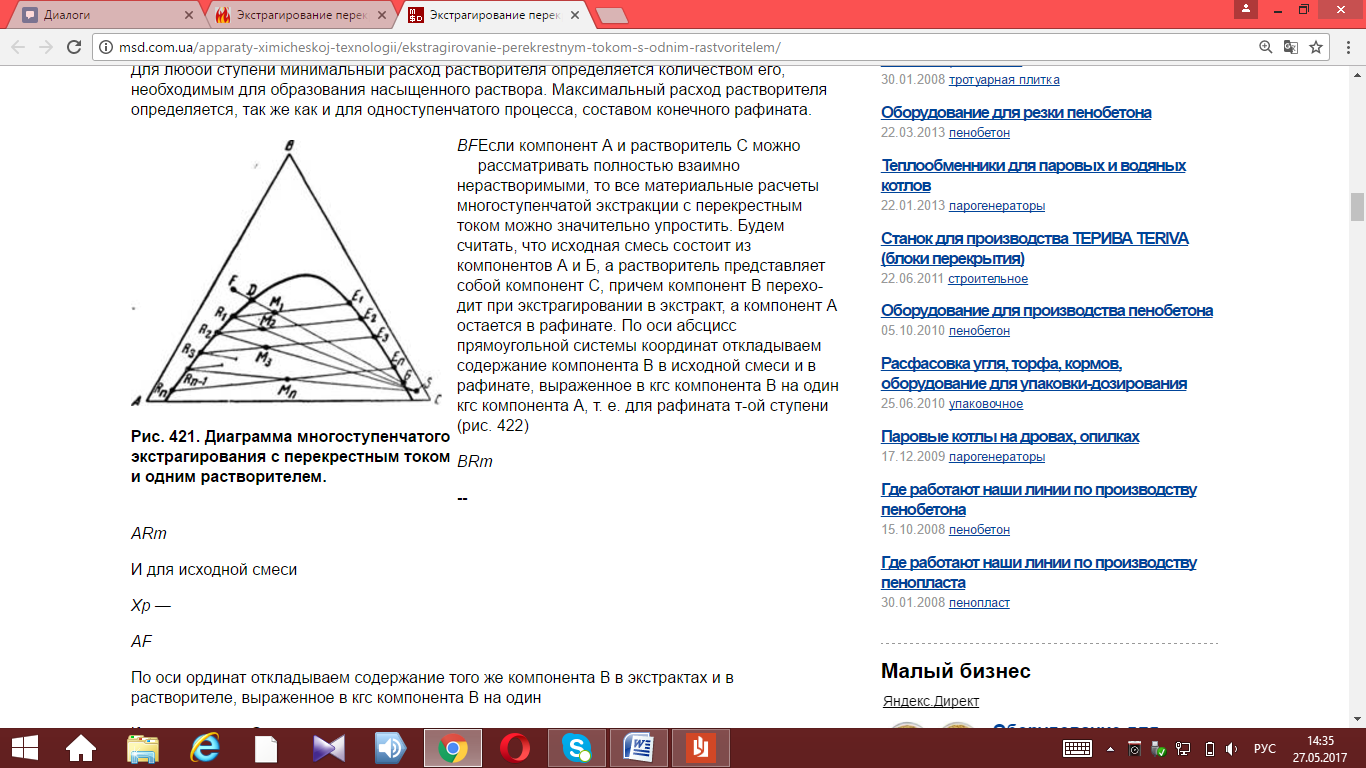

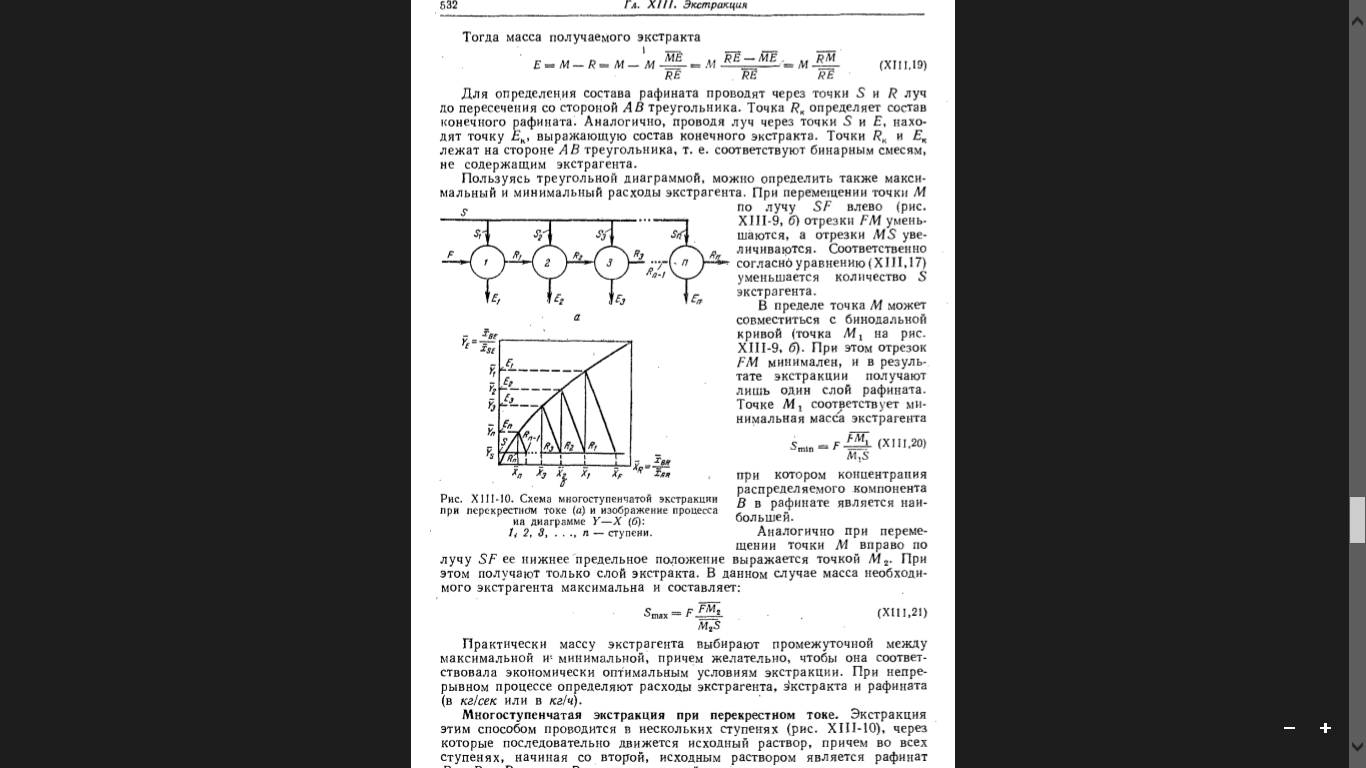

73. Многократная экстракция с перекрестным током растворителя. Ее изображение на треугольной диаграмме.

73. Многократная экстракция с перекрестным током растворителя. Ее изображение на треугольной диаграмме.

Экстракция этим способом проводится в нескольких ступенях, через которые последовательно движется исходный раствор, причем во всех ступенях, начиная со второй, исходным раствором является рафинат R с предыдущей ступени. Общее количество свежего экстрагента разделяется на части и подводится в количествах S параллельно на все ступени. На каждую последующую ступень в качестве исходного раствора поступают все более обедненные экстрагируемым компонентом рафинаты, поэтому концентрации экстрактов снижаются от первой Е1 к последней Еn ступени. В результате для получения рафината высокой чистоты требуются большие объемные соотношения экстрагента и исходного раствора т.е. большой суммарный расход свежего экстрагента, что связано со значительным удорожанием процесса его регенерации. Метод применяют, когда необходимо получить в чистом виде компонент А и когда для этой цели можно применять дешевый экстрагент (наприм вода).

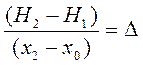

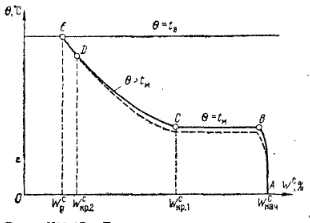

74. Материальный баланс по влаге в воздухе конвективной сушилки. Удельный расход воздуха.

Пусть на сушку поступает воздух с влагосодержанием x 0 кг/кг сухого воздуха, причем расход абсолютно сухого воздуха составляет L кг/ч. Из сушилки (при отсутствии потерь воздуха) выходит такое же количество абсолютно сухого воздуха, а влагосодержание меняется до x 2 кг/кг сухого воздуха. Масса влаги, испаряющейся из материала в сушилке, составляет W кг/ч. Тогда материальный баланс по влаге будет иметь вид:

L ∙ x 0 + W = L ∙ x 2

Из уравнения баланса определяем расход абсолютно сухого воздуха на сушку

L = W/(x 2 – x 0)

Удельный расход воздуха на испарение из материала 1 кг влаги равен соответственно

l = L / W = 1/( x 2 – x 0)

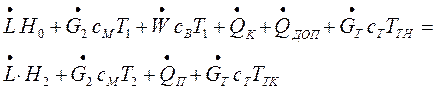

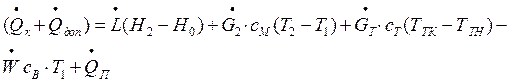

75. Тепловой баланс конвективной сушки.

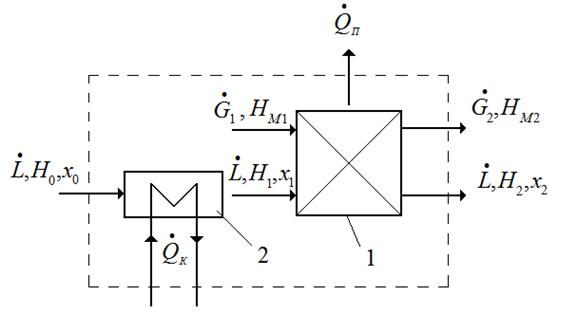

Сушильный агент, нагретый в калорифере, однократно проходит через сушильную камеру, двигаясь прямо – или противоточно по отношению к материалу.

Рис.5.3. Схема теплового баланса конвективной сушки: 1 – сушильная камера, 2 – калорифер.

Обозначения параметров сушильного агента:

· до калорифера индексом 0 (H0,x0)

· после калорифера индексом 1 (H1,x1).

· после сушильной камеры индексом 2 (H2,x2 ).

Влажный материал в количестве G1 (кг/с) при прохождении сушилки меняет свою энтальпию от Нм1 до Нм2 . Считая энтальпию влажного материала аддитивно складывающейся из энтальпии высушенного материала и содержащейся в материале влаги, получим поток теплоты, входящий с материалом в сушилку:

Здесь - См, Св соответственно теплоемкости высушенного материала и воды, Т1 температура материала, поступающего в сушилку.

Поток теплоты с покидающим сушилку материалом:

где Т2 температура, высушенного материала, уходящего из сушилки.

Согласно приведенной схеме установим статьи подвода и отвода тепла за единицу времени в процессе сушки:

| Приход тепла. | Расход тепла. |

| С сушильным агентом (воздухом) LH0 | С сушильным агентом LH2 |

| С влажным материалом G1Hm1 | С высушенным материалом G2Hm2 |

| В калорифере Qk | Потери тепла в окружающую среду Qпо |

Уравнение теплового баланса имеет вид:

Иногда устанавливают дополнительный калорифер в сушильной камере Qдоп . Кроме того, если в сушилке имеются транспортные средства, которые покидают сушилку вместе с материалом, тогда с ними входят (GT * cT * TTM ) и выходят (GT * cT * TTK ) тепловые потоки. Итак, имеем:

Общий приход теплоты на сушку:

Разделив уравнение (5.35) на W получим выражение для удельного расхода теплоты отнесенной на 1кг испаряемой влаги:

Удельный расход теплоты в основном (внешнем) калорифере:

Подставляя значение qk в уравнение получим:

Это выражение является уравнением линии действительной сушки.

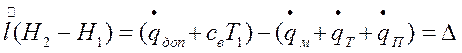

76. Теоретическая сушилка. Внутренний баланс сушильной камеры

Для анализа и расчета процессов сушки удобно ввести понятие о теоретической сушилке, в которой температура материала, поступающего на сушку, равна нулю, нет расхода тепла на нагрев материала и транспортных устройств, нет дополнительного подвода тепла в самой сушильной камере и потерь тепла в окружающую среду. Следовательно, для теоретической сушилки

и согласно выражению

∆ = 0.

При этом в соответствии с уравнением теплового баланса  при l ≠ 0 для теоретической сушилки l1=l2 .

при l ≠ 0 для теоретической сушилки l1=l2 .

т.е. процесс сушки в такой сушилке изображается на i–x-диаграмме линией АВ, для которой ³ = const (см. рис. 19.2, б). Указанное означает, что испарение влаги в теоретической сушилке происходит только за счет охлаждения воздуха, причем количество тепла, передаваемого воздухом, полностью возвращается в него с влагой, испаряемой из материала.

Величина  , называется внутренним балансом сушильной камеры, выражает разность между приходом и расходом теплоты непосредственно в сушильной камере без учета теплоты сушильного агента:

, называется внутренним балансом сушильной камеры, выражает разность между приходом и расходом теплоты непосредственно в сушильной камере без учета теплоты сушильного агента:

77. Действительная сушилка

В действительной сушилке энтальпия воздуха в сушильной камере не остается постоянной, а уменьшается, следовательноI2<I1 . Это наблюдается, когда расход тепла в сушилке больше чем приход, и наоборот, если приход больше чем расход, то I2>I1.

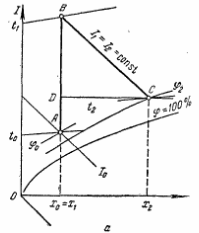

78. Изображение процесса сушки на i - x диаграмме в теоретической сушилке

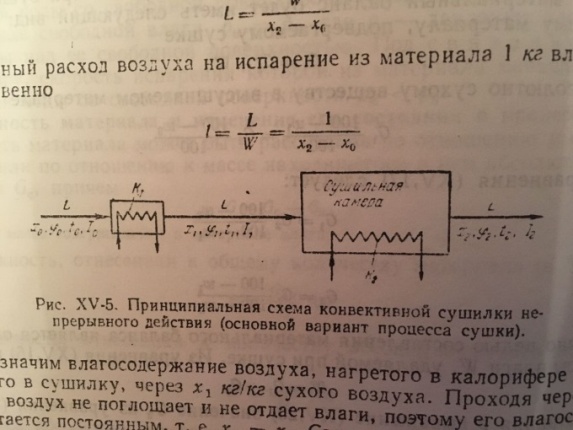

Для расчета должны быть известны два любых параметра наружного воздуха; обычно такими параметрами являются его температура t0 и относительная влажность φ0. По пересечению линий t0 = соnst и ϕ0 = соnst находят точку А, характеризующую состояние воздуха перед калорифером. Из точки А проводят вертикаль до пересечения с изотермой t1 = соnst, где t1 - температура воздуха после калорифера, которая должна быть задана. Точка пересечения B характеризует состояние нагретого воздуха перед входом в сушильную камеру. Вертикальный отрезок АВ изображает процесс нагрева воздуха в калорифере, протекающий при х0 = х1 = соnst (x1 -влагосодержаиие нагретого воздуха).

Для расчета должны быть известны два любых параметра наружного воздуха; обычно такими параметрами являются его температура t0 и относительная влажность φ0. По пересечению линий t0 = соnst и ϕ0 = соnst находят точку А, характеризующую состояние воздуха перед калорифером. Из точки А проводят вертикаль до пересечения с изотермой t1 = соnst, где t1 - температура воздуха после калорифера, которая должна быть задана. Точка пересечения B характеризует состояние нагретого воздуха перед входом в сушильную камеру. Вертикальный отрезок АВ изображает процесс нагрева воздуха в калорифере, протекающий при х0 = х1 = соnst (x1 -влагосодержаиие нагретого воздуха).

Из точки В проводят линию I1, которой изображается адиабатический процесс изменения состояния воздуха в сушилке. Кроме величин х0 , и t1 при расчете должен быть задан одни из параметров отработанного воздуха — обычно t2 или ϕ2. Поэтому, продолжая линию I1 = соnst до пересечения с изотермой t2 или ϕ2 получают точку С, выражающую состояние отработанного воздуха на выходе из сушилки. Отрезок ВС, параллельный оси абсцисс (I1 = I2 = соnst), изображает охлаждение воздуха в процессе сушки.

Ломаная линия АВС — графическое изображение всего процесса изменения состояния воздуха в теоретической сушилке (в калорифере и сушильной камере), работающей по основной схеме.

Завершив построение, для точек А и С находят на диаграмме значения х0 =х1 и х2 и для точек В и А — значения I1 и I0 , qк=Ɩ(I1-I0) с помощью которых определяют удельный расход тепла qк в основном калорифере. Умножив величины Ɩ и qк на W, находят расходы воздуха L и тепла Q на сушку.

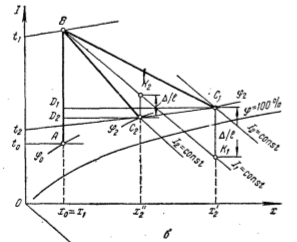

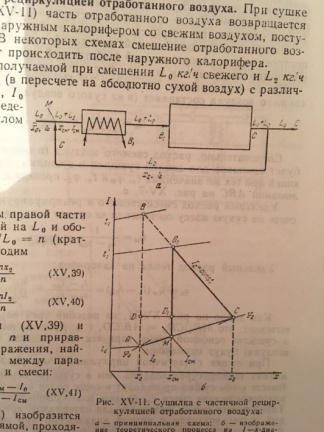

79. Изображение процесса сушки на i -х диаграмме в действительной сушилке.

Для изображения процесса в действительной сушилке из т А,характеризующей состояние воздуха перед калорифером, проводят вертикаль до пересечения с заданной изотермойt=const-т В.Задаем значение х(I) по уравнению

Для изображения процесса в действительной сушилке из т А,характеризующей состояние воздуха перед калорифером, проводят вертикаль до пересечения с заданной изотермойt=const-т В.Задаем значение х(I) по уравнению  вычисляем I (или x) таким образом находим координаты точки e (x, I). Соединяем точку е и В,продолжая этот отрезок до пересечения с заданными параметрами (например, ϕ2=const) Находим точку С1 или С2, выражающие состояние отработанного воздуха. Для этой тоски находим х, опуская перпендикуляр, так находится увеличение влагосодержания воздуха в сушильной камере в условиях действительной сушки.

вычисляем I (или x) таким образом находим координаты точки e (x, I). Соединяем точку е и В,продолжая этот отрезок до пересечения с заданными параметрами (например, ϕ2=const) Находим точку С1 или С2, выражающие состояние отработанного воздуха. Для этой тоски находим х, опуская перпендикуляр, так находится увеличение влагосодержания воздуха в сушильной камере в условиях действительной сушки.

80. Скорость и периоды сушки. Кривая сушки и кривая скорости сушки.

80. Скорость и периоды сушки. Кривая сушки и кривая скорости сушки.

За кратковременный период прогрева материала его температура быстро повышается и достигает постоянной величины - температуры мокрого термометра tм. В период постоянной скорости сушки (I период) вся теплота, подводимая к материалу, затрачивается на интенсивное поверхностное испарение влаги, и температура материала остается постоянной, равной температуре испарения жидкости со свободной поверхности (θ = tм). В период падающей скорости (II период) испарение влаги с поверхности материала замедляется и его температура начинает повышаться (θ > tм). Когда влажность материала уменьшается до равновесной и скорость испарения влаги падает до нуля, температура материала достигает наибольшего значения - становится равной температуре окружающей среды (θ = tв).

81. Изменение температуры материала в процессе сушки. Интенсивность испарения влаги.

За кратковременный период прогрева материала его температура быстро повышается и достигает постоянного значения – температуры мокрого термометра tм. В период постоянной скорости сушки ( I период) все тепло, подводимое к материалу затрачивается на интенсивное поверхностное испарение влаги и температура материала остается постоянной, равной температуре испарения жидкости со свободной поверхности (Ɵ=tм). В период падающей скорости (II период) испарение влаги с поверхности материала замедляется, и его температура начинает повышаться (Ɵ>tм). Когда влажность материала уменьшается до равновесной и скорость испарения влаги падает до нуля, температура материала достигает наибольшего значения – становится равной температуре окружающей среды(Ɵ=tв).

За кратковременный период прогрева материала его температура быстро повышается и достигает постоянного значения – температуры мокрого термометра tм. В период постоянной скорости сушки ( I период) все тепло, подводимое к материалу затрачивается на интенсивное поверхностное испарение влаги и температура материала остается постоянной, равной температуре испарения жидкости со свободной поверхности (Ɵ=tм). В период падающей скорости (II период) испарение влаги с поверхности материала замедляется, и его температура начинает повышаться (Ɵ>tм). Когда влажность материала уменьшается до равновесной и скорость испарения влаги падает до нуля, температура материала достигает наибольшего значения – становится равной температуре окружающей среды(Ɵ=tв).

Температурная кривая на рис. ХV-17 (сплошная линия) характерна для материалов, высушиваемых в виде тонких слоев. Для материалов, высушиваемых в толстом слое, при конвективной сушке температура во внутренних частях в течение почти всего процесса ниже, чем на поверхности (пунктирная линия). При сушке тонких пластин это «отставание» температуры проявляется значительно слабее и может возникать только во II период, в пределах отwскр1 и wскр1,когда происходит углубление поверхности материала.

Интенсивность испарения влаги. Скорость сушки определяет интенсивность испарения влаги из материала m, которая выражается количеством влаги, испаряемой с единицы поверхности материала F в единицу времени:

m= W/Fτ, где τ- общая продолжительность сушки.

Интенсивность испарения влаги связана с механизмом тепло и массообмена влажного материала с окружающей средой. Этот механизм является сложным, так как включает процессы перемещения влаги из глубины материала к его поверхности и перемещения влаги (в виде пара) с поверхности материала в окружающую среду. Каждый из этих процессов подчиняется собственным закономерностям и протекает с различной интенсивностью в разные периоды сушки.

82. Принципиальные схемы сушильных процессов

При контактной сушке тепло,необходимое для испарения влаги, передается материалу не путем непосредственного контакта его с движущимся горячим воздухом (или газом),а через стенку,отделяющую материал от теплоносителя. В качестве теплоносителя используют насыщенный водяной пар.

Воздух нагревается только в подогревателе (калорифере) перед сушилкой и однократно проходит через сушилку. Проходя через калорифер, воздух не поглащается и не отдает влаги,поэтому его влагосодержание остается постоянным.

Часть отработанного воздуха возращается и смешивается перед наружным калорифером со свежим воздухом, поступающим в сушилку.

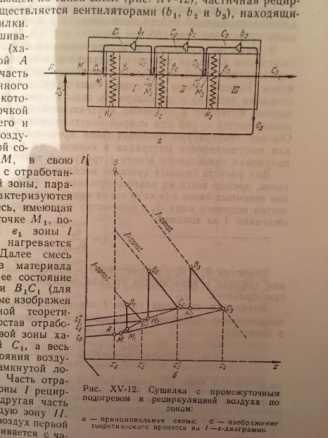

Частичная рециркуляция воздуха осуществляется вентиляторами, находящимися в зонах сушилки. Перед сушилкой смешивают свежий воздух и часть конечного отработанного воздуха. Эту смесь в свою очередь смешивают с отработанным воздухом первой зоны. Далее смесь поглощает влагу из материала.

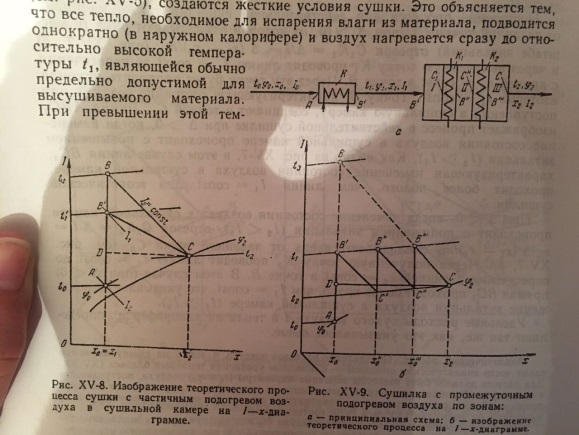

Состоит из ряда зон, в каждой из которых установлен дополнительный калорифер. Такой многократный подогрев воздуха в сушильной камере позволяет не только вести сушку в мягких условиях- при небольшом перепаде температур в камере,но и обеспечивает более гибкие условия сушки. Воздух проходит последовательно все зоны,в каждой из которых осуществляется процесс сушки.

83. Сушилки для сушки с газовым теплоносителем.

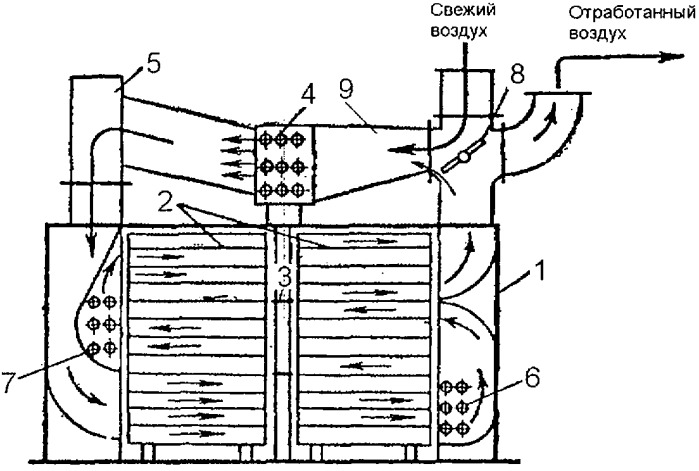

1) Камерная сушилка (1 – сушильная камера, 2 – вагонетки, 3 – козырьки, 4,6,7 – калориферы, 5 – вентилятор, 8 – шибер)

Аппарат периодического действия, работающий при атмосф. давлении. Используются в производствах небольшого масштаба для материалов, допускающих невысокую температуру сушки (красители). Материал сушится на лотках, установленных на стеллажах или вагонетках, находящихся внутри камеры. На каркасе между камерами установлены козырьки, которые делят пространство камеры на три зоны, вдоль которых последовательно движется сушильный агент. Свежий воздух, нагретый в калорифере засасывается вентилятором и подается вниз камеры сушилки, где движется два раза меняя направление и дважды нагреваясь в промежуточных калориферах. Часть отработанного воздуха с помощью шибера направляется на смешение со свежим. Таким образом сушилка работает с промежуточным подогревом и частичной циркуляцией воздуха. Недостатки: низкая производительность, большая продолжительность. Обслуживание требует больших затрат ручного труда.

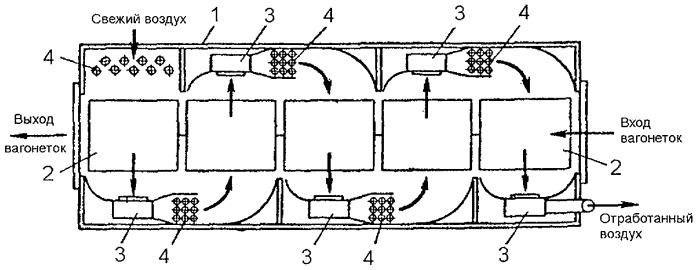

2) Туннельные сушилки

1 – камера, 2 – вагонетки, 3 – вентиляторы, 4 – калориферы.

Эти сушилки отличаются от камерных тем, что в них соединенные друг с другом вагонетки медленно перемещаются на рельсах вдоль очень длинной камеры прямоугольного сечения(коридора). На входе и выходе коридор имеет герметичные двери, которые одновременно периодически открываются для загрузки и выгрузки материала: вагонетка с высушенным материалом удаляется из камеры, а с противоположного конца в нее поступает новая. Сушильный агент движется прямотоком или противотоком к высушиваемому материалу. Используются для сушки больших количеств штучных материалов (керамические изделия). Длительная неравномерная сушка, ручное обслуживание.

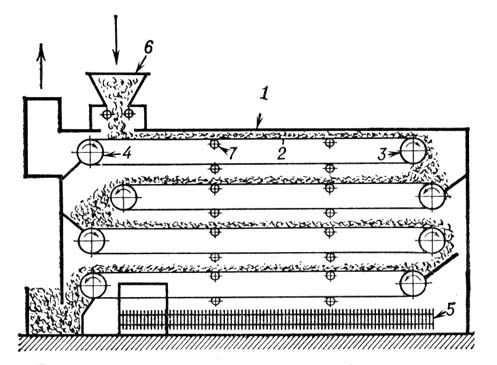

3) Ленточные сушилки

1 – камера, 2 – бесконечная лента, 3 – вездесущие барабаны, 4 – ведомые барабаны, 5 – калорифер, 6 – питатель, 7- опорные ролики.

Сушка происходит непрерывно при атмосферном давлении. В камере слой высушиваемого материала движется на бесконечной ленте, натянутой между ведущим и ведомым барабанами. Влажный материал подается на один конец ленты, а подсушенный удаляется с другого конца. Сушка осуществляется горячим воздухом или топочными газами, которые движутся противотоком или перекрестным током к направлению движения материала. В одноленточных сушилках со сплошной лентой происходит неравномерное высушивание материала: во внутренней части слоя, обращенной к ленте конечная влажность выше, чем в его наружной части, омываемой газами. Более эффективно применение многоленточных сушилок с лентами из металлической сетки. В них сушильный агент движется перпендикулярно плоскости ленты сквозь слой материала на ней (перекрестный ток). При пересыпании материала с ленты на ленту увеличивается поверхность его соприкосновения с сушильным агентом, что способствует возрастанию скорости и равномерности сушки. Ленточные сушилки громоздки и сложны в обслуживании из-за перекосов и растяжения лент. Небольшая удельная производительность, большие удельные расходы тепла, непригодны для сушки пастообразных материалов

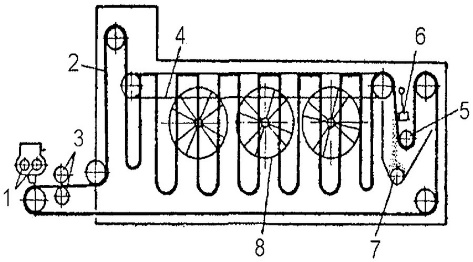

4) Петлевые

1 – питатель, 2 – бесконечная сетчатая лента, 3 – прижимные вальцы, 4 – цепной конвейер, 5 – направляющий ролик, 6 – автоматическое ударное устройство, 7- разгрузочный шнек, 8 – вентилятор.

В непрерывно действующих петлевых сушилках, работающих при атмосф. давлении производят сушку пастообразных материалов, листовых (бумаги). Питатель подает материал на бесконечную гибкую ленту, которая проходит между обогреваемыми паром вальцами, вдавливающими пасту внутрь ячеек ленты. Лента с материалом поступает в сушильную камеру, где образует петли. Это достигается с помощью шарнирно соединенных звеньев ленты, опирающихся на цепной конвейер. С помощью направляющего ролика лента отводится к автоматическому ударному устройству, посредством которого высушенный материал сбрасывается с ленты и выводится из сушилки разгрузочным шнеком. Циркуляция газов осущ-ется с помощью осевых вентиляторов, причем горячий воздух или газ движется поперек ленты. Сушилка работает с промежуточным подогревом воздуха и частичной рециркуляцией его по зонам. В таких сушилках сушка производится в слое небольшой толщины при двустороннем обмывании ленты горячим воздухом и прогреве запрессованного материала сеткой, нагретой вальцами. Это обеспечивает большую скорость сушки по сравнению с камерными сушилками. Имеют сложную конструкцию и требуют  значительных эксплуатационных расходов.

значительных эксплуатационных расходов.

5)Ленточно-вальцовые

состоит из двух самостоятельно действующих аппаратов: ленточного и формовочно-сушильного. Вальцевая часть сушилки состоит из рифленого вальца, на поверхности которого нарезаны кольцевые канавки, и двух вращающихся прессвалков, служащих для вмазывания пастообразного материала в эти канавки. Нижняя часть рифленого вальца обтянута полотном, которое поддерживает подсушенную пасту в канавках вальца. Полотно натянуто на четыре ролика и движется под действием силы трения о валец. За один оборот вальца формованная паста подсушивается и снимается гребенчатым скребком, а затем полотном переносится на сетку ленточной части сушилки. Сушка на ленте протекает интенсивно вследствие развитой поверхности соприкосновения формованного материала и высокой скорости обтекания его горячим воздухом. Сбегающая часть ленты очищается вращающимися щетками. Высушенный продукт ссыпается в разгрузочный шнек и транспортируется им из сушилки.

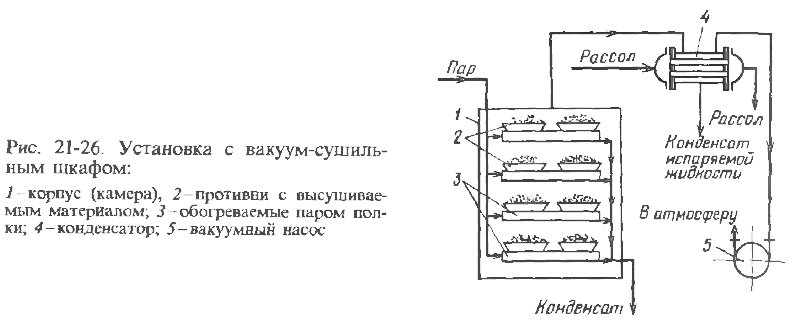

84. Сушилки для контактной сушки (сушильные шкафы, сушилки с мешалками, вальцевые сушилки)

Вакуум-сушильные шкафы являются простейшими контактными сушилками. Используются для сушки малотоннажных продуктов в производстве с разнообразным ассортиментом продукции. Шкаф представляет собой цилиндрическую камеру, в которой размещены полые плиты, обогреваемые изнутри паром или горячей водой. Высушиваемый материал находится в лотках, установленных на плитах. Во время работы камера герметически закрыта и соединена с установкой для создания вакуума, например, с поверхностным конденсатором и вакуум-насосом. Загрузка и выгрузка материала производится вручную. Такие сушилки пригодны для легкоокисляющихся, взрывоопасных и выделяющих вредные или ценные пары веществ.

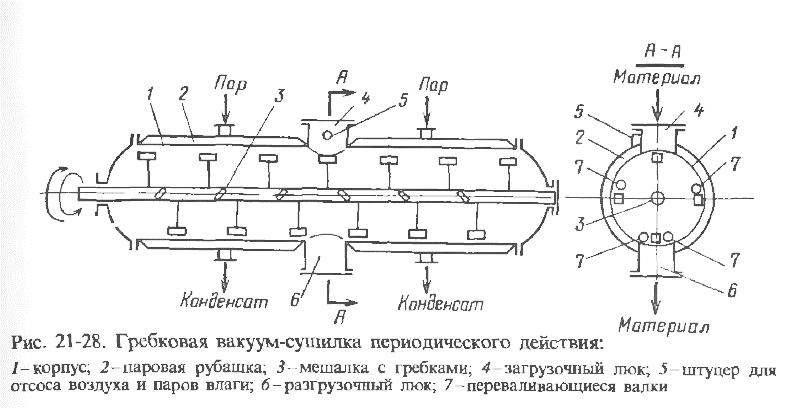

Гребковые вакуум-сушилки . В этих сушилках периодического действия скорость сушки увеличивается за счёт перемешивания материала медленно вращающейся горизонтальной мешалкой с гребками. Вместе с тем они не требуют ручной загрузки и выгрузки материала подобно вакуум-сушильным шкафам. Гребковая сушилка состоит из цилиндрического корпуса, паровой рубашки и мешалки. Гребки мешалки закреплены на валу взаимно перпендикулярно. Кроме того, мешалка имеет реверсивный привод, автоматически меняющий каждые 5-8 мин направление её вращения. Поэтому при работе мешалки материал периодически перемещается от периферии к середине барабана и в обратном направлении. Вал мешалки может быть полым и через него можно также осуществлять нагрев высушиваемого материала. Свободно перекатывающиеся между гребками трубы способствуют разрушению комков и дополнительно перемешивают материал. Разгрузка высушенного материала производится через люк. Корпус сушилки соединён с поверхностным или барометрическим конденсатором или вакуум-насосом. Производительность сушилки зависит от температуры греющего пара, величины разряжения и начальной влажности материала.

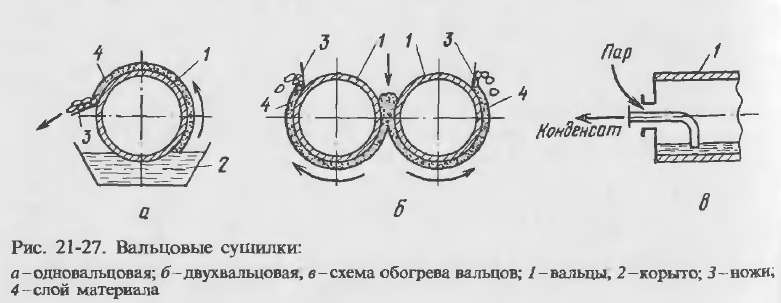

Вальцовые сушилки. В них осуществляется непрерывная сушка жидкости и текучих пастообразных материалов при атмосферном давлении или при разряжении.Основной частью двухвальцовых сушилок являются вальцы,медленно вращающиеся в кожухе навстречу друг-другу.Сверху между вальцами непрерывно подаётся высушиваемый материал.Греющий пар поступает ч/з полую цапфу внутрь каждого из вальцов,паровой конденсат отводится через сифонную трубку.Ввод и вывод конденсата производится со стороны,противоположной приводу.Вальцы могут так же обогреваться горячей водой или высокотемпературными органическими теплоносителями.Материал покрывает поверхность вальцов тонкой плёнкой,толщина которой определяется величиной зазора между вальцами.Высушивание материала проходит интенсивно в тонком слое в течение одного неполного оборота вальцов.Плёнка подсушенного материала снимается ножами,расположенными вдоль образующей каждого вальца.Чем тоньше слой материала на вальцах,тем быстрее и равномернее он сушится.

85.Сушилки для сушки газовым теплоносителем (барабанные, пневматические, распылительные, шахтные, с псевдоожиженным слоем)

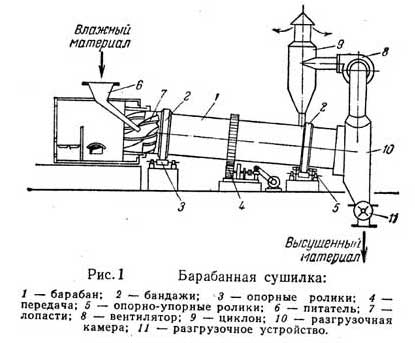

Барабанные сушилки. Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных веществ, солей, фосфоритов и др.). Барабанная сушилка (рис. 1) имеет цилиндрический барабан 1, установленный с небольшим наклоном к горизонту (1/15—1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5—8 об/мин, положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку (лопасти - см. рисунок ниже), расположенную вдоль почти всей длины барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом — топочными газами.

С псевдоожиженным слоем. Сушка материалов происходит в так называемом «кипящем слое» зернистого материала, когда под действием восходящего потока газа (сушильного агента) частицы слоя переходят во взвешенное состояние. Процесс в кипящем слое позволяет значительно увеличить поверхность контакта между частицами материала и сушильным агентом, интенсифицировать испарение влаги из материала и сократить (до нескольких минут) продолжительность сушки.

Наиболее распространены однокамерные сушилки непрерывного действия. Высушиваемый материал подается из бункера 1 питателем 2 в слой материала, «кипящего» на газораспределительной решетке 3 в камере 4 сушилки. Сушильный агент — горячий воздух или топочные газы, разбавленные воздухом, который подается в смесительную камеру 5 вентилятором 6, проходит с заданной скоростью через отверстия решетки 3 и поддерживает на ней материал в кипящем (псевдоожиженном) состоянии. Высушенный материал ссыпается через штуцер 7 несколько выше решетки 3 и удаляется транспортером 8. Отработанные газы очищаются от унесенной пыли в циклоне 9 и батарейном пылеуловителе 10, после чего выбрасываются в атмосферу.

Распылительные сушилки. К достоинствам этих сушилок следует отнести высокое качество конечного продукта – высушенный материал получается в виде мелкогранулированного сыпучего порошка, который легко транспортируется, затаривается и имеет привлекательный товарный вид. Эти сушилки в основном используют для получения товарной продукции – керамических порошков, минеральных добавок в сухие строительные смеси и др. Недостаток – большие габариты всей установки и газоочистного оборудования, входящего в ее состав. В этих сушилках достигается высокая интенсивность испарения влаги за счет тонкого распыления высушиваемого материала в сушильной камере, через которую движется сушильный агент (нагретый воздух или топочные газы).

В распылительной сушилке (рис. 6) материал подается в камеру 1 через форсунку 2. Сушильный агент движется параллельным током с материалом. Мелкие твердые частицы высушенного материала осаждаются на дно камеры и отводятся шнеком 3. Средний размер частиц может регулироваться качеством распыла и скоростью газов в сушильной камере и составляет от нескольких милиметров до нескольких микрон. Отработанный сушильный агент после очистки от пыли в циклоне 4 и рукавном фильтре 5 выбрасывается в атмосферу.

Пневматические сушилки. Сушилки этой конструкции используются в основном для удаления поверхностной влаги из сыпучих материалов, таких как песок, дробленые минералы, порошки. Сушка осуществляется в вертикальной трубе длиной до 20 м. Частицы материала движутся в потоке нагретого воздуха (или топочных газов), скорость которого превышает скорость витания частиц, и составляет 10—30 м/сек. В подобных трубах-сушилках процесс сушки длится секунды и за такое короткое время из материала удается испарить только часть свободной влаги. В пневматической сушилке (рис. 7) материал из бункера 1 подается питателем 2 в трубу 3 и увлекается потоком воздуха, который нагнетается вентилятором 4 и нагревается в калорифере 5. Воздух выносит высохший материал в сборник-амортизатор 6 и затем в циклон 7, где отделяется от частиц материала. Высушенный материал удаляется с помощью разгрузочного устройства 8. Отработанный воздух для окончательной очистки от пыли проходит через фильтр 9, после чего удаляется в атмосферу.

Пневматические сушилки. Сушилки этой конструкции используются в основном для удаления поверхностной влаги из сыпучих материалов, таких как песок, дробленые минералы, порошки. Сушка осуществляется в вертикальной трубе длиной до 20 м. Частицы материала движутся в потоке нагретого воздуха (или топочных газов), скорость которого превышает скорость витания частиц, и составляет 10—30 м/сек. В подобных трубах-сушилках процесс сушки длится секунды и за такое короткое время из материала удается испарить только часть свободной влаги. В пневматической сушилке (рис. 7) материал из бункера 1 подается питателем 2 в трубу 3 и увлекается потоком воздуха, который нагнетается вентилятором 4 и нагревается в калорифере 5. Воздух выносит высохший материал в сборник-амортизатор 6 и затем в циклон 7, где отделяется от частиц материала. Высушенный материал удаляется с помощью разгрузочного устройства 8. Отработанный воздух для окончательной очистки от пыли проходит через фильтр 9, после чего удаляется в атмосферу.