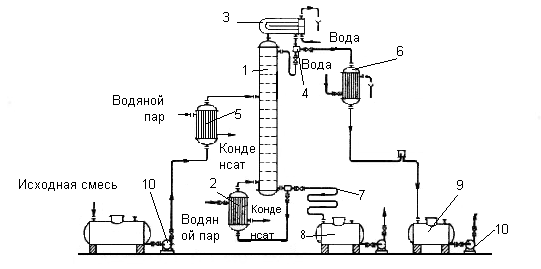

1 – рект-ная колонна, 2 – кипятильник, 3 – дефлегматор, 4 – делитель флегмы, 5 – подогреватель исходной смеси, 6 – холодильник дистиллята,7 – холодильник остатка. 8,9 – сборники, 10 – насосы.

С помощью кипятильника создается восходящий поток пара. Снизу-вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника. Пары проходят через слой ж-ти на нижней тарелке. Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость, преимущественно ВК, содержание которого в поступающем на тарелку паре выше равновесного с составом ж-ти на тарелке. Пар, представляющий собой на выходе из кипятильника почти чистый ВК, по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистого НК, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны. Пары конденсируются в дефлегматоре, охлаждаемом водой, и получаемая жидкость разделяется в делителе на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. С помощью дефлегматора в колонне создается нисходящий поток ж-ти. Ж-ть, поступающая на орошение колонны(флегма), представляет собой почти чистый НК. Однако, стекая по колонне и взаимодействуя с паром, ж-ть все более обогащается ВК, конденсирующимся из пара. Когда ж-ть достигает нижней тарелки, она становится практически чистым ВК и поступает в кипятильник, обогреваемый глухим паром. На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на питающую тарелку, которая как бы делит колонну на две части. В верхней части (укрепляющей) должно быть обеспечено возможно большее укрепление паров, т.е обогащение их НК. В нижней (исчерпывающей) необходимо в максимальной степени удалить из ж-ти НК, т.е исчерпать ж-ть для того, чтобы в кипятильник стекала ж-ть, близкая по составу к чистому ВК.

В дефлегматоре конденсируются поры, поступающие из колонны, образуется дистиллят (ректификат).

Ж-ть, выходящая из низа колонны так же делится на 2 части. Одна часть направляется в кипятильник, другая – остаток (нижний продукт) – после охлаждения водой в холодильнике направляется в сборник.

30. Анализ работы ректификационной колонны, допущения. Материальный баланс.

Ректификационная колонна 1 имеет цилиндрический корпус, внутри которого установлены контактные устройства в виде тарелок или насадки. Снизу-вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника 2, который находится вне колонны. с помощью него создается восходящий поток пара. Пары проходят через слой жидкости на нижней тарелке. В результате взаимодействия между жидкостью и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в пар переходит преимущественно НК.

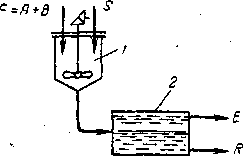

Рис 1. Схема непрерывно действующей ректификационной установки:

1-ректификационная колонна (а-укрепляющая часть, б-исчерпывающая часть);2-кипятильник; 3-дефлегматор; 4-делитель флегмы; 5-подогреватель исходной смеси; 6-холодильник дистиллята (или холодильник - конденсатор); 7-холодильник остатка (или нижнего продукта); 8,9-сборники; 10-насосы.

Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно ВК, содержание которого в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке. Пар, представляющий собой на выходе из кипятильника почти чистый ВК, по мере движения вверх все более обогащается низкокипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистого НК, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны. Пары конденсируются в дефлегматоре 3, охлаждаемом водой, и получаемая жидкость разделяется в делителе 4 на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. Следовательно, с помощью дефлегматора в колонне создается нисходящий поток жидкости. Жидкость, поступающая на орошение колонны (флегма), представляет собой почти чистый НК. Однако, стекая по колонне и взаимодействуя с паром, жидкость всё более обогащается ВК, конденсирующимся из пара. Когда достигает нижней тарелки, она становится практически чистым ВК и поступает в кипятильник, обогреваемый глухим паром или другим теплоносителем. На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на так называемую питающую тарелку колонны. Питающая тарелка как бы делит колонну на две части, имеющие различное назначение. В верхней части 1а (от питающей до верхней тарелки) должно быть обеспечено возможно большее укрепление паров, т.е. обогащение их НК с тем, чтобы в дефлегматор направлялись пары, близкие по составу к чистому НК. Поэтому данная часть колонны называется укрепляющей. В нижней части 1б (от питающей до нижней тарелки) необходимо в максимальной степени удалить из жидкости НК, т.е. исчерпать жидкость для того, чтобы в кипятильник стекала жидкость, близкая по составу к чистому ВК. Соответственно эта часть колонны называется исчерпывающей. В дефлегматоре 3 могут быть сконденсированы либо все пары, поступающие из колонны, либо только их часть, соответствующая количеству возвращаемой в колонну флегмы. В первом случае часть конденсата, остающаяся после отделения флегмы, представляет собой дистиллят (ректификат), или верхний продукт, который после охлаждения в холодильнике 6 направляется в сборник дистиллята 9. Во втором случае неконденсированные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике 6, который при таком варианте работы служит конденсатором-холодильником дистиллята. Жидкость, выходящая из низа колонны, также делится на две части. Одна часть направляется в кипятильник, а другая – остаток после охлаждения водой в холодильнике 7 направляется в сборник 8.

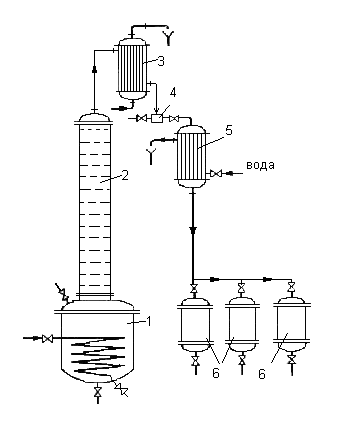

В производствах небольшого масштаба используются ректификационные установки периодического действия. Исходную смесь загружают в куб 1, снабженный нагревательным устройством. Смесь подогревается до кипения и ее пары поступают под нижнюю тарелку ректификационной колонны 2. Поднимаясь по колонне, пары обогащаются НК, которым обедняется стекающая вниз флегма, поступающая из дефлегматора 3 на верхнюю тарелку колонны. Пары из колонны направляются в дефлегматор 3, где они полностью или частично конденсируются. В случае полной конденсации жидкость разделяется с помощью делителя 4 на флегму и дистиллят. Конечный продукт (дистиллят) охлаждают в холодильнике 5 и направляют в сборник 6. После того, как достигнут заданный состав остатка в кубе (об этом судят по температуре кипения жидкости в нем), остаток сливают, загружают куб исходной смесью и операцию повторяют.

Рис 2. Схема периодически действующей ректификационной установки:

1-куб; 2-ректификационная колонна; 3-дефлегматор; 4-делитель флегмы;

5-холодильник; 6-сборники дистиллята.

Допущения: 1. Разделяемая смесь следует правилу Трутона, согласно которому отношение мольной теплоты испарения или конденсации r к абсолютной температуре кипения Т для всех жидкостей является приближённо величиной постоянной. Для смеси, состоящей из n компонентов  =

=  =

=  =….=

=….=  ≈const или при Тсм=Т1=Т2=…=Тn,rсм=r1=r2=…=rn. 2. Состав пара yD, удаляющегося из колонны в дефлегматор, равен составу дистиллята xp. При этом допускается, что укрепляющим действием дефлегматора в процессе конденсации в нём паров можно пренебречь и принять yD=yP=xP,где yP-состав дистиллята в паровой фазе.3.Состав пара yW,поднимающегося из кипятилника в колонну,равен составу жидкости xW,стекающей в кипятильник из нижней части колонны.Принимая yW= xW ,пренебрегают исчерпывающим действием кипятильника,т.е изменением состава фаз при испарении в нём жидкости.4.Теплоты смешения компонентов разделяемой смеси равны 0.При конденсации 1 кмоль ВК в колонне испаряется 1 кмоль НК,т.е количество паров (в кмолях),поднимающихся по колонне постоянно.

≈const или при Тсм=Т1=Т2=…=Тn,rсм=r1=r2=…=rn. 2. Состав пара yD, удаляющегося из колонны в дефлегматор, равен составу дистиллята xp. При этом допускается, что укрепляющим действием дефлегматора в процессе конденсации в нём паров можно пренебречь и принять yD=yP=xP,где yP-состав дистиллята в паровой фазе.3.Состав пара yW,поднимающегося из кипятилника в колонну,равен составу жидкости xW,стекающей в кипятильник из нижней части колонны.Принимая yW= xW ,пренебрегают исчерпывающим действием кипятильника,т.е изменением состава фаз при испарении в нём жидкости.4.Теплоты смешения компонентов разделяемой смеси равны 0.При конденсации 1 кмоль ВК в колонне испаряется 1 кмоль НК,т.е количество паров (в кмолях),поднимающихся по колонне постоянно.

Материальный баланс F=P+W F*xF=P*xP+W*xW по легколетучему компоненту.

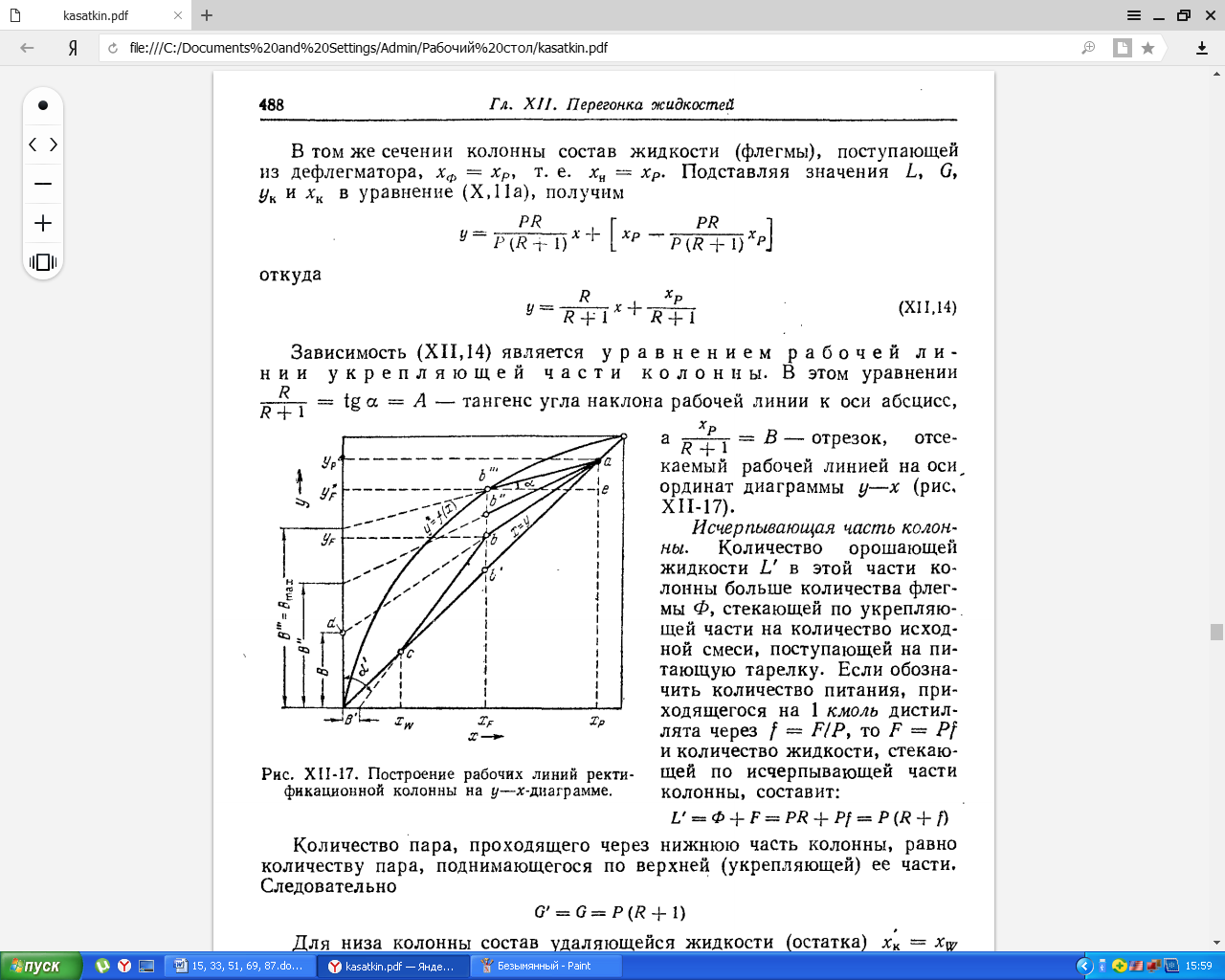

31. Уравнение рабочей линии укрепляющей части ректификационной колонны.

Количество жидкости (флегмы), стекающей по этой части колонны

Здесь - флегмовое число, представляющее собой отношение количества флегмы к количеству дистиллята.

Количество паров, поднимающихся по колонне

Для верхнего конца укрепляющей части колонны состав паров и

Следовательно, в данном случае

В том же сечении колонны состав жидкости (флегмы), поступающей из дефлегматора, Подставляя значения

в уравнение

, получим

, откуда

Зависимость является уравнением рабочей линии укрепляющей части колонны. В этом уравнении

Зависимость является уравнением рабочей линии укрепляющей части колонны. В этом уравнении – тангенс угла наклона рабочей линии к оси абцисс, а

- отрезок, отсекаемый рабочей линией на оси ординат диаграммы у-х

32. Уравнение рабочей линии исчерпывающей части ректификационной колонны.

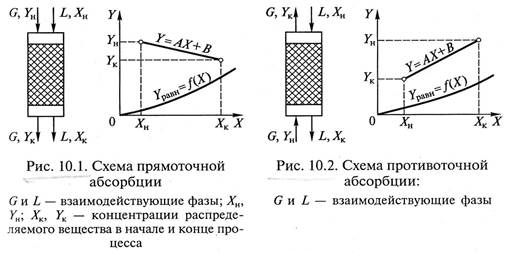

Для получения уравнений рабочих линий используют общее для всех массообменных процессов уравнение y=(L/G)x+yн-( L/G)xk), выразив применительно к ректификации входящие в него концентрации в мольных долях.

Это уравнение может быть представлено так же в ином виде, если воспользоваться материальным балансом по распределяемому компоненту:

Gyн+Lxн= Gyк+Lxк

Подставив это ур-е в первое, получим: y=(L/G)x+(yк-L/G)xн)

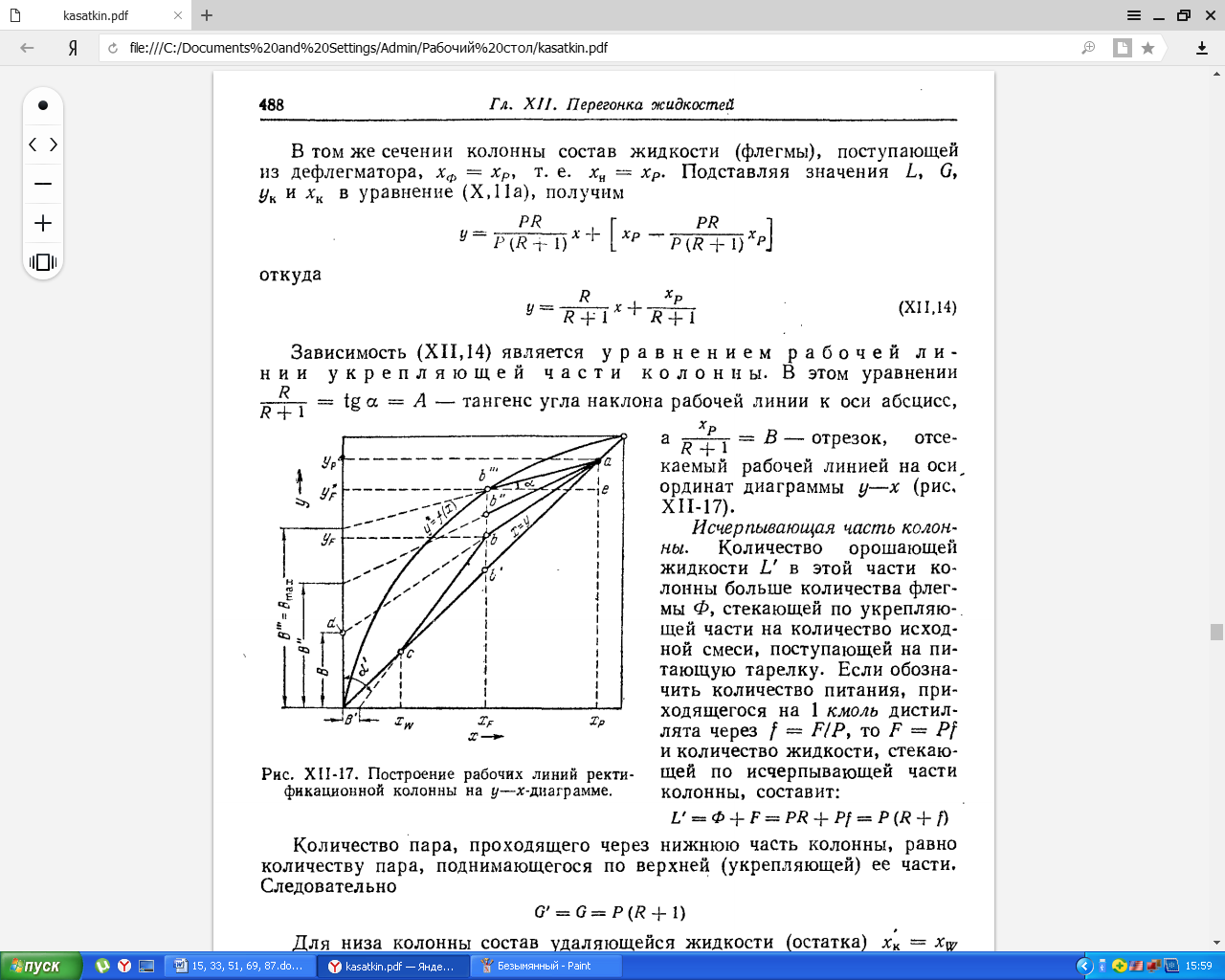

33. Построение рабочих линий ректификационной колонны на диаграмме y-x.

Для построения рабочих линий откладывают на оси абсцисс диаграммы заданные составы жидкостей. Учитывая принятые допущения о равенстве составов пара и жидкости на концах колонны из точки хр восстанавливают вертикаль до пересечения с диагональю диаграммы в точке а с координатами ур=хр. Величину R считаем известной. Откладывая на оси ординат отрезок В=хр/R+1 соединяют прямой конец отрезка точку d с точкой а. Из точки, отвечающей заданному составу хр проводят вертикаль до пересечения с линией аd в точке b. прямая аb – рабочая линия укрепляющей части колонны. Согласно допущению yw=xw из точки соответсвующей составу xw восстанавливают вертикаль до пересечения с диагональю диаграммы и получают точку с – конечную точку рабочей линии исчерпывающей части колонны. Соединяют точку с прямой с точкой b, принадлежащей одновременно рабочим линиям укрепляющей и исчерпывающей частей колонны. Прямая bс представляет собой рабочую линию исчерпывающей части колонны. Рабочие линии аb и bс в отличие от рабочих линий процесса абсорбцией располагается под линией равновесия.

34. Минимальное и рабочее флегмовое число.

Величина отрезка В зависит от флегмового числа (R): B=xp/(R+1), чем больше R, тем меньше В. Чем меньше отрезок В, тем ближе рабочая линия будет подходить к диагонали. Rmin будет то флегмовое число, когда рабочая линия касается линии равновесия и движущая сила равна 0. Действительно флегмовое число можно найти домножив Rmin на коэффициент избытка флегмы.

35. Тепловой баланс ректификации

Тепло приходит с: QF=F iF; Qкип ; Qф = Ф iФ;

Тепло уходит с парами: Qg=GI; Qw=Wiw; Qп

Уравнение теплового баланса:

Qкип + QF + Qф = QG + Qw + Qn

Подставляя вместо Q их значения и учитывая, что F = Р +W, G = Р (R + 1) и Ф = = PR, получим

Qкип + (Р+W) ip + PRiФ= Р (R + 1) I + WiW + Qn

Решая уравнение относительно Qкип,, находим расход тепла в кипятильнике

Qкип = Р (I — iF) + PR (I — iф) + W (iW— iF) + Qn

36. Периодическая ректификация, два способа проведения процесса и их изображение на диаграмме y - x

В процессе периодической ректификации исходная смесь подается в куб колонны однократно. Ректифицирующая часть колонны служит для укрепления паров. Исчерпывающей части нет.

Периодическая ректификация может осуществляться двумя способами: 1) при постоянном составе дистиллята xp=const; при этом количество флегмы, поступающей в колонну, по мере уменьшения содержания легколетучего компонента в кубе постепенно увеличивается. 2) при постоянном флегмовом числе (R=const); при этом состав получаемого дистиллята меняется во времени.

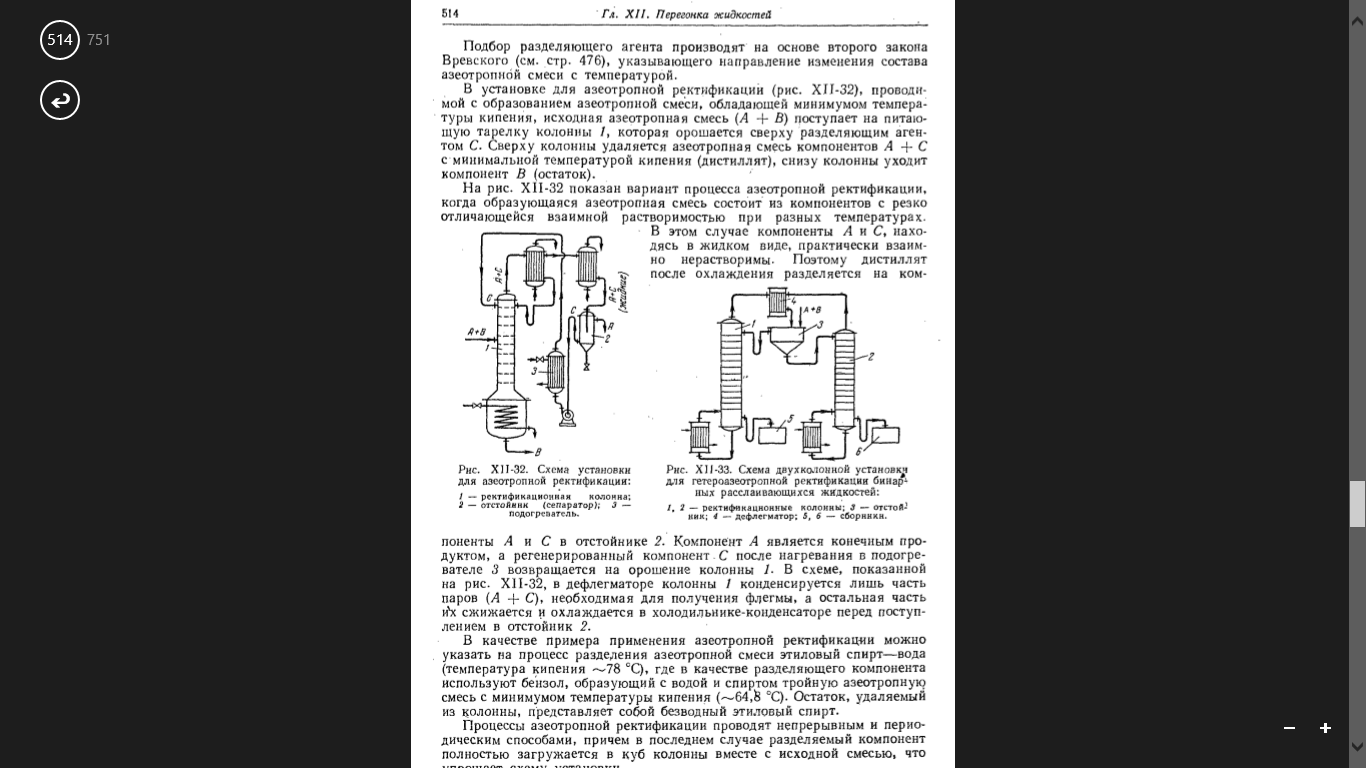

37. Азеотропная ректификация

37. Азеотропная ректификация

Разделяющий агент образовывает азеотропную смесь с одним или несколькими компонентами исходной смеси, в виде которой он отгоняется из ректификационной колонны в качестве дистиллята. При азеотропной ректификации используют разделяющий агент С, который образует с одним из компонентов исходной смеси (А или В) азеотропную смесь, обладающую минимальной температурой кипения. Образующаяся более летучая, чем исходная, азеотропная смесь отгоняется в качестве дистиллята, а другой практически чистый компонент удаляется в виде остатка.

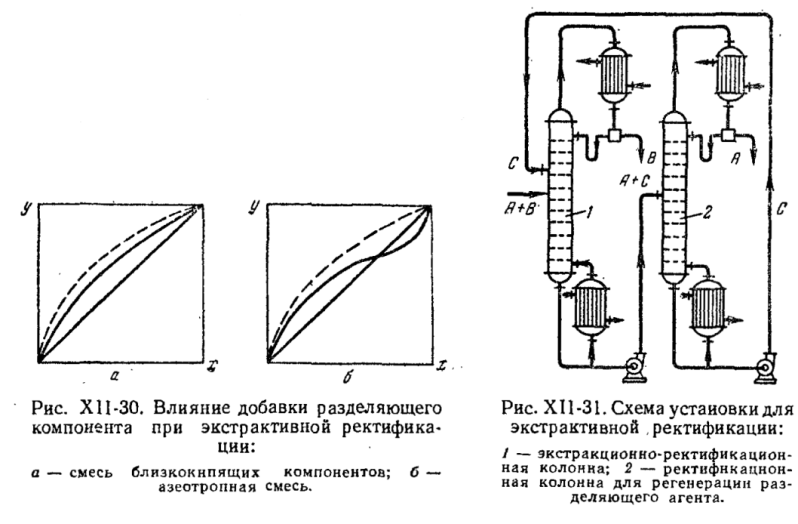

38. Экстрактивная ректификация.

Исходную смесь (А + В) подают на питающую тарелку колонны, которая орошается разделяющим компонентом С (менее летуч; tкип. выше, чем у А и В). Компонент В ратворим в С; А и С не растворимы друг в друге. В результате, компонент С экстрагирует компонент В. Смесь В + С удаляется в виде остатка, а в дистилляте – чистый А. В колонне 2 идет разделение смеси В + С. Компонент В идет в дистиллят. Компонент С направляют повторно в колонну 1.

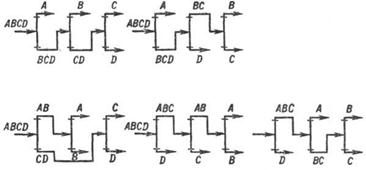

39. Ректификация многокомпонентных смесей

Пусть смесь состоит из компонентов A, B, C. tАкип < tВкип < tСкип .

1-ая схема: Компонент А выделяется в виде дистиллята, смесь ВС поступает на разделение во вторую колонну; компонент В как более низкокипящий выделяется в виде дистиллята; С- в остаток.

2-я схема: В 1-й колонне компонент С, как более высококипящий выделяется в остаток. Смесь АВ выделяется в виде дистиллята; после конденсации поступает на разделение во вторую колонну, где разделяется на дистиллят –А и остаток В

Многокомпонентную смесь нельзя разделить в одной колонне. Для разделения n- компонентов смеси потребуется (n-1) колонна.

40. Устройство ректификационных аппаратов.

В ректификационных установках используют главным образом аппараты двух типов: насадочные и тарельчатые ректификационные колонны. Ректификационные колоны снабжены теплообменными устройствами – кипятильником (кубом) и дефлегматором. Для уменьшения потерь тепла в окружающую среду ректификационные аппараты покрывают тепловой изоляцией.

Куб предназначен для превращения в пар части жидкости, стекающей из колонны, и подвода пара в её нижнюю часть. Кипятильники имеют поверхность нагрева в виде змеевика или представляют собой кожухотрубчатый теплообменник, встроенный в нижнюю часть колонны. Обогрев кипятильников производится водяным насыщенным паром.

Дефлегматор, предназначенный для конденсации паров и подачи орошения в колонну, представляет собой кожухотрубчатый теплообменник, в межтрубном пространстве которого обычно конденсируются пары, а в трубах движется охлаждающий агент.

В случае частичной конденсации паров в дефлегматоре его располагают непосредственно над колонной, чтобы обеспечить большую компактность установки, либо вне колонны. В случае полной конденсации паров в дефлегматоре его устанавливают выше колонны, непосредственно на колонне или ниже верха колонны для того, чтобы уменьшить общую высоту установки.

Пленочные аппараты. Эти аппараты применяются для ректификации под вакуумом смесей, обладающих малой термической стойкостью при нагревании (например, различные мономеры и полимеры, а также другие продукты органического синтеза).

Барботажные колонны наиболее распространены. Они применимы для больших производительностей, широкого диапазона изменения нагрузок по пару и жидкости и могут обеспечить весьма четкое разделение смесей. Недостаток барботажных аппаратов – относительно высокое гидравлическое сопротивление.

Насадочные колонны. В этих условиях используются насадки разного типа, но в промышленности более распространены насадки в виде колец Рашига. Меньшее гидравлическое сопротивление по сравнению с барботажными особенно важно при ректификации под вакуумом. Для уменьшения гидравлического сопротивления вакуумных колонн в них применяются насадки с возможно большим свободным объемом.

41. Адсорбция, основные понятия. Адсорбенты

Адсорбция - процесс поглощения одного или нескольких компонентов из газовой смеси или раствора твердым веществом – адсорбентом. Обратный процесс - десорбция. Адсорбция применяется для извлечения небольших концентраций вещества из исходной смеси, очистки и осушки газов, осветления растворов, разделения смеси газов и паров. Вещество, которое поглощается в процессе десорбции называется адсорбтивом. Различают физическую (силы Ван-дер-Ваальса) и химическую(хемосорбцию, при наличии химических взаимодействий) адсорбцию. В качестве адсорбентов используют пористые твердые вещества с большой удельной поверхностью. Адсорбенты имеют макропоры, переходные и микропоры.

42. Статическая и динамическая активность адсорбентов, проскоковая концентрация.

Средняя концентрация адсорбтива во всем слое адсорбента данной длины, достигнутая к моменту «проскока» адсорбтива, получила условное название динамической активности слоя адсорбента. Эта величина, характеризующая емкость адсорбента в динамических условиях, может измеряться не только количеством поглощенного вещества, но и промежутком времени, протекшим от начала поглощения до момента «проскока»; она часто используется в практике расчетов процессов адсорбции.

Статическая активность это максимальное возможное при данных условиях концентрация aдсорбтива в адсорбенте достигнуто в момент динамического равновесия. Статическая активность адсорбента при постоянном давление зависит от концентрации поглощаемого вещества в исходном парогазовой смеси или растворе.

43. Равновесие при адсорбции. Изотерма адсорбции.

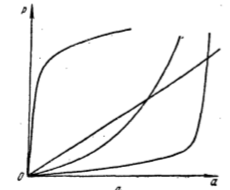

Статическая активность адсорбента при постоянном давлении зависит от концентрации поглощаемого вещества в исходной смеси, от Т. При постоянной Т зависимость на линии изотермой адсорбции.

Адсорбция обратима и протекает с выделением тепла, с уменьшением давления пара поглощаемого компонента в исходной смеси. Согласно принципу Ле-Шателье количество адсорбируемого вещества возрастет с понижением Т и увеличением Р. Обратное изменение отрицательно влияет на адсорбцию. Виды изотерм зависит от удельной поверхности адсорбента, объёма пор, их распределения по структуре и т.д. При отсутствии опытных данных используют уравнения процессов (теория Ленгмюра, Дублина, Эйкена и Поляни.)

Адсорбция обратима и протекает с выделением тепла, с уменьшением давления пара поглощаемого компонента в исходной смеси. Согласно принципу Ле-Шателье количество адсорбируемого вещества возрастет с понижением Т и увеличением Р. Обратное изменение отрицательно влияет на адсорбцию. Виды изотерм зависит от удельной поверхности адсорбента, объёма пор, их распределения по структуре и т.д. При отсутствии опытных данных используют уравнения процессов (теория Ленгмюра, Дублина, Эйкена и Поляни.)

Виды типичных изотерм: а - количество поглощенного вещества, р - парциальное давление пара.

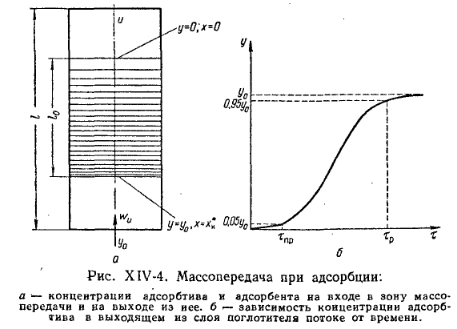

44. Массопередача при адсорбции.

Процесс массопередачи происходит в некоторой ограниченной зоне, длина которой l0.

Эта зона характеризуется следующими предельно возможными (граничными) условиями:

l=0; y=y0; x=xk; l=l0; y=x=0

где у – концентрация адсорбтива в потоке парогазовой смеси или раствора; х- концентрация адсорбтива в адсорбенте.

Таким образом, в начальном сечении зоны массопередачи концентрация адсорбтива в адсорбенте равна хк, т.е. равновесна с начальной концентрацией у0 адсорбтива в парогазовой смеси (растворе).

45. Кинетика процесса адсорбции, теория Шилова.

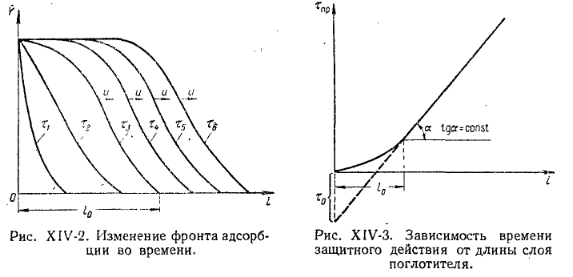

В теории Шилова излагаются основы кинетики процесса.

Рассмотрим случай, когда в слой адсорбента, не содержащий адсорбтива, непрерывно поступает и движется с идеальным вытеснением поток с некоторой начальной концентрацией поглощаемого вещества. Через некоторый промежуток времени на лобовом или фронтовом участке слоя адсорбента, происходит разное падение движущей силы процесса.

Поглощение резко прекращается и поток проскакивает через данный участок без изменения концентрации, а зона поглощения перемещается в последующие за лобовым участком.

Поглощение резко прекращается и поток проскакивает через данный участок без изменения концентрации, а зона поглощения перемещается в последующие за лобовым участком.

Если бы скорость поглощения была бесконечно большой, то адсорбция в последующих слоях происходила бы только после полного насыщения предыдущих.

Однако скорость массопередачи конечна и распределение адсорбтива по высоте слоя происходит плавно, с образованием так называемого фронта адсорбции.

τ1<τ2<τ3<τ4; u-скорость; l-длинна.

С момента появления проскоков концентрации за слоем адсорбента, заканчивается время защитного действия слоя.

Н.А. Шиловым было получено уравнение. Согласно ему, время защитного действия слоя τпрсоставляет:

τпр=Kl – τ0 =l/u- τ0

τ0– потеря времени защитного действия слоя

K=l/u- коэффициент защитного действия слоя

46. Способы регенерации адсорбентов. Десорбция

Процесс выделения поглощенных веществ из адсорбента называется десорбцией. Цель регенерации 1) – десорбция адсорбированных веществ или деструктивное их разрушение, 2) – восстановление адсорбционной способности адсорбентов. Восстановление адсорбционной способности может производится следующими методами: вытеснительной десорбцией; смещением равновесия системы; окислением адсорбированных веществ химическими реагентами; термической деструкцией адсорбированных веществ.

При вытеснительной десорбции, как правило, используют низкокипящие жидкости (растворители): метанол, бензол, толуол, дихлорэтан, бутилацетат. Основным свойством таких жидкостей является то, что адсорбция из них происходит хуже, чем из воды. Адсорбенты помещают в эту жидкость и ее молекулы вытесняют с поверхности адсорбента ранее адсорбированное вещество. Затем жидкости отделяют от адсорбента, а ее остатки отгоняют острым паром или другим инертным теплоносителем. Регенерация адсорбентов путем смещения равновесия может осуществляться путем изменения концентрации адсорбтива, температуры, переводом вещества на поверхности адсорбента из молекулярной формы в диссоциированную. Уменьшение концентрации адсорбтива в воде приводит к тому, что смещение равновесия происходит в сторону десорбции веществ, когда число отрывающихся от поверхности адсорбента молекул в единицу времени становится больше количества адсорбирующихся. Повышение температуры также приводит к смещению равновесия в сторону десорбции, так как увеличение кинетической энергии молекул приводит к увеличению интенсивности их отрыва от поверхности адсорбента. Обычно этим способом регенерируют адсорбенты от легколетучих веществ. В качестве десорбирующего агента используют воздух, нагретый до температуры 120-140°, инертные газы – до температуры 300-500°, острый водяной пар – до температуры 200-300°.Органические кислоты удаляют с поверхности адсорбента путем промывки его раствором щелочи. Этим же способом регенерируют адсорбенты от органических оснований, используя раствор кислоты.

47. Принципиальная схема адсорбционных процессов.

Противоточные схемы обеспечивают большую конечную концентрацию поглощаемого газа в абсорбенте, отсюда следует меньший расход абсорбента. Прямоточные обеспечивают большую движущую силу процесса, отсюда следует меньший размер аппарата.

48. Адсорберы и адсорбционные установки (аппараты с неподвижным адсорбентом,с движущимся зернистым адсорбентом, с псевдоожиженным пылевидным адсорбентом).

1) Наиболее часто применяют цилиндрические адсорберы вертикального и горизонтального типов. Периодические процессы адсорбции проводят в 4 стадии:1-адсорбция - насыщение поглотителя адсорбируемым компонентом (парогазовая смесь подаётся в корпус аппарата ч/з штуцер, проходит ч/з слой поглотителя и выходит ч/з штуцер ); 2-десорбция поглощённого компонента из поглотителя. Подача парогазовой смеси прекращается, и в аппарат подаётся водяной пар ч/з барботер или ч/з штуцер. Смесь паров десорбированного компонента и воды удаляется ч/з штуцер. Конденсат пара отводится из аппарата после десорбции ч/з штуцер; 3-сушка поглотителя (перекрывается вход и выход водяного пара, после чего влажный поглотитель сушится горячим воздухом, поступающим в аппарат).4-охлаждение поглотителя (прекращается подача горячего воздуха, после чего поглотитель охлаждается холодным воздухом, поступающим в аппарат ч/з один штуцер, а отработанный воздух удаляется ч/з другой штуцер). После окончания четвёртой стадии цикл работы аппарата начинается снова. Загрузку и выгрузку поглотителя производят ч/з люки. Если будет отсутствовать одна из последних фаз, то метод будет называться 3-х фазным либо 2-х фазным. Для уменьшения потерь тепла в среду адсорберы покрывают тепловой изоляцией. Так же аппараты для периодической адсорбции могут в себя включать вспомогательное оборудование.

2) Исходная газовая смесь поступает в колонну под распределительную тарелку, представляющую собой трубную решётку с направленными вниз патрубками. Через патрубки газовая смесь поднимается в адсорбционную зону, где взаимодействует с движущимся слоем активированного угля, охлаждённого в трубах холодильника. Поглощаемые компоненты извлекаются углём, а непоглощёная часть смеси отводится ч/з штуцер, расположенный под распределительной тарелкой. Из 1 зоны уголь проходит в нижерасположенную зону, ограниченную распределительными тарелками. Во второй зоне поднимающиеся из нижней части колонны пары вытесняют из угля менее сорбируемые компоненты, образуя при этом смеси различных составов. Состав промежуточной фракции зависит от места её отбора. Из второй зоны уголь поступает ч/з распределительную тарелку в десорбционную (или отпарную) зону, где он проходит по трубам, обогреваемым снаружи чаще всего парами высокотемпературных теплоносителей. Одновременно уголь продувают в трубах острым перегретым водяным паром (он выдувает из угля десорбируемые вещества). Эти вещества с водяным паром (тяжёлая фракция) удаляются под распределительной тарелкой. Часть её направляется во вторую зону для выделения из угля менее сорбируемых компонентов и образования промежуточных фракций. Нагретый уголь выводится из аппарата ч/з разгрузочное устройство.

3) В кипящем слое размеры частиц адсорбента меньше, чем размеры его частиц в неподвижном слое, что способствует уменьшению внутри диффузионного сопротивления твёрдой фазы и приводит к существенному увеличению поверхности контакта фаз. В кипящем слое при прочих равных условиях интенсивность массопереноса так же выше, чем в неподвижном слое, вследствие больших скоростей газа, движущегося через слой. В промышленности обычно применяют непрерывно движущие многокамерные адсорберы с кипящем слоем. В данных установках газ движется через корпус снизу-вверх, поддерживая находящийся на газораспределительной решетке слой адсорбента в псевдоожиженном состоянии. Газ удаляется из аппарата ч/з циклонное устройство, служащее для выделения из газа захваченных им мелких частиц адсорбента. В многокамерном адсорбере с кипящим слоем газ последовательно проходит ч/з перфорированные тарелки, имеющие переточные трубы, по которым твёрдые частицы адсорбента стекают со ступени на ступень, противотоком к потоку газа. При псевдоожиженном адсорбенте на каждой ступени взаимодействие фаз приближается к режиму идеального смешения, в то время как для аппарата в целом это воздействие близко к режиму идеального вытеснения.

49. Экстракция. Основные понятия. Экстрагенты и их выбор.

Экстракция – процесс извлечения вещества из водного раствора в жидкую органическую фазу.

Экстракция в системах жидкость — жидкость представляет собой диффузионный процесс, протекающий с участием двух взаимно нерастворимых или ограниченно растворимых жидких фаз, между которыми распределяется экстрагируемое вещество (или несколько веществ).

Экстракция в системе твердое тело — жидкость представляет собой процесс извлечения (благодаря избирательной растворимости) одного или нескольких компонентов из сложного твердого вещества пористой структуры. Извлекаемый компонент содержится в порах твердого вещества либо в твердом виде, либо в растворенном состоянии.

Экстракт – раствор извлеченных веществ в экстрагенте.

Рафинат – остаточный раствор, обедненный извлекаемым компонентом.

Экстракт и рафинат разделяют путем отстаивания и центрифугирования. Целевой компонент выделяется из эктракта путем ректификации или реэкстракции. Основные достоинстве процесса – низкая температура. Недостатки – введение дополнительного компонента – экастрагента, который в дальнейшем регенерируют.

Экстракция применяется для веществ, склонных к термической деструкции.

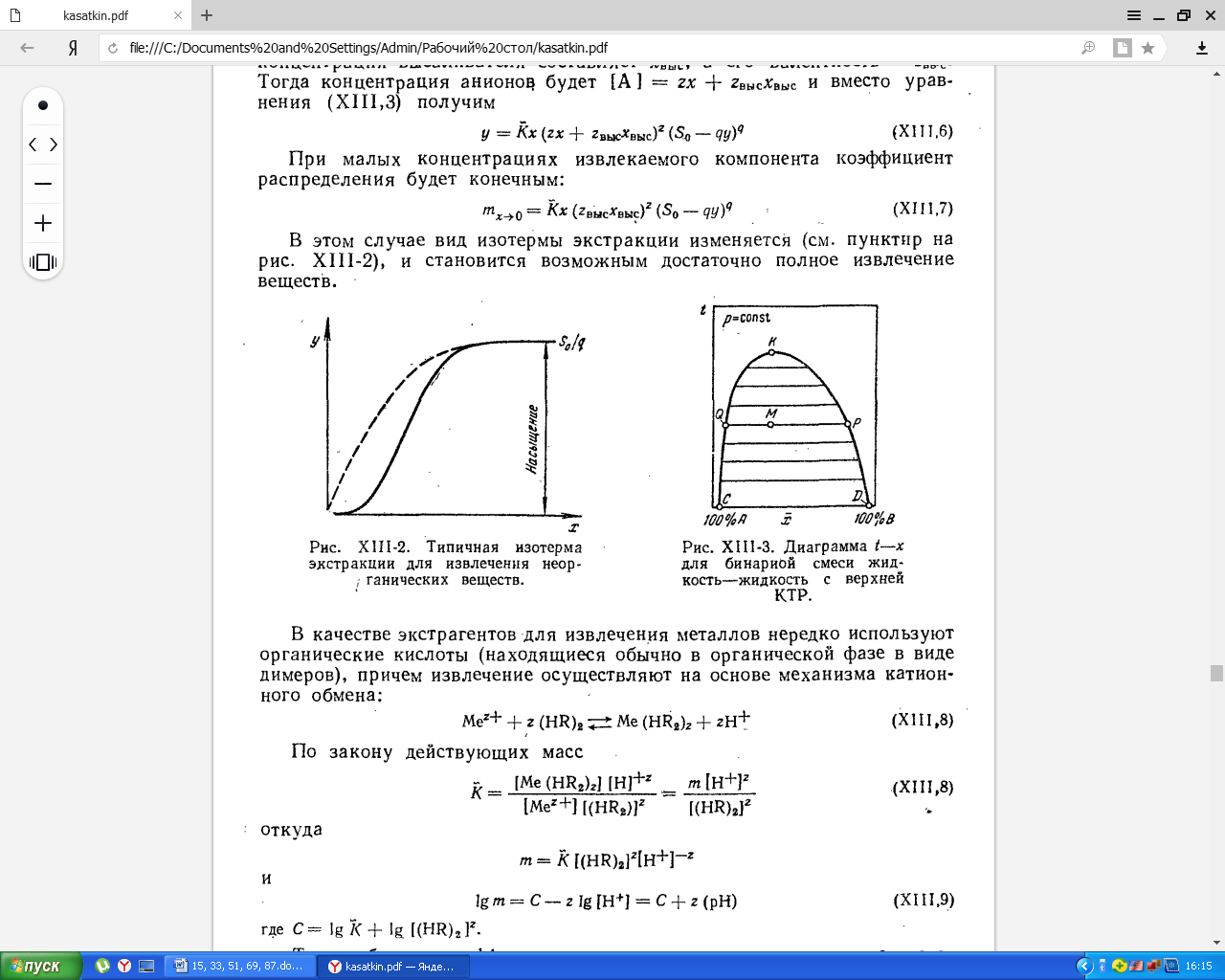

50. Равновесие в системе жидкость-жидкость. Коэффициент распределения.

Экстракция в системах жидкость-жидкость представляет собой массообменный процесс, протекающий с участием двух взаимно нерастворимых или ограниченно растворимых жидких фаз, между которыми распределяется экстрагируемое вещество. Фазовое равновесие в системе ж-ж определяет предельные концентрации экстракта и рафината. Состояние равновесия в системе ж-ж определяется равенством химических потенциалов распределяемого вещества в обеих фазах. Количественно равновесие выражают двумя способами. Обычно его характеризуют отношением равновесных концентраций распределяемого вещества в фазах или коэффициентом распределения m=y*/x .

Для неидеальных смесей величина m сильно меняется с концентрацией раствора, поэтому более удобно пользоваться изотермой экстракции, или линией равновесия y*=f(x) .

51. Диаграмма равновесия в бинарных системах.

Бинарная система жидкость – жидкость состоит из 2-х компонентов и 2-х фаз.

Часть диаграммы ограниченная кривой и осью абсцисс представляет собой гетерогенную область. Любая смесь заданного состава при данной температуре образует 2 сопряженных насыщенных раствора, состав которых выражается точками Q, P, лежащими на горизонтальной линии через точку М. Эти линии называются конодами, а кривая бинодальной кривой.

Часть диаграммы ограниченная кривой и осью абсцисс представляет собой гетерогенную область. Любая смесь заданного состава при данной температуре образует 2 сопряженных насыщенных раствора, состав которых выражается точками Q, P, лежащими на горизонтальной линии через точку М. Эти линии называются конодами, а кривая бинодальной кривой.

Левая ветвь CQK – насыщенный раствор А в В, правая DPK – насыщенный раствор В в А, при повышении температуры в точке К достигается предел взаимной растворимости и система становится однофазной

Точка К – критическая точка растворимости (КТР), она не совпадает с максимумом (минимумом) бинодальной кривой.

Существуют системы с верхней КТР, с нижней КТР, системы с верхней и нижней КТР, системы не обладающие КТР.

52. Трехкомпонентные системы. Треугольная диаграмма, бинодальная кривая и хорда равновесия. Процессы смешения. Правило рычага.

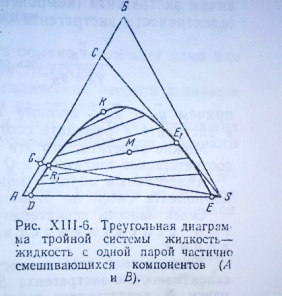

Процесс экстракции предполагает наличие как минимум 3х компонентов и 2х фаз С=К+2-Ф=3.Составы тройных жидких смесей удобно изображать в треугольной диаграмме Разенбума или Гиббса, вершины которой соответствуют чистым компонентам. В первом случае содержание компонентов отсчитывают по одной из сторон треугольника, а во втором- по отрезкам высот, опущенных из точки, отвечающей составу смеси, на соответствующие стороны треугольника. Таким образом, любая точка внутри треугольника выражает состав трехкомпонентной системы, а точки на сторонах- составы бинарных систем. Согласно правилу рычага, средний состав смеси, получаемый в результате смешения двух других, лежит на прямой, соединяющей составы этих смесей, в точке, разделяющей данную прямую на отрезки, обратно пропорциональные количествам исходных смесей. Горизонтальные линии, соединяющие точки составов взаимно насыщенных растворов, называются конодами или хордами равновесия, а кривая, соединяющая концы конод носит название бинодальной кривой. DR1KE1E – бинодальная кривая, R1E1 – хорда

Процесс экстракции предполагает наличие как минимум 3х компонентов и 2х фаз С=К+2-Ф=3.Составы тройных жидких смесей удобно изображать в треугольной диаграмме Разенбума или Гиббса, вершины которой соответствуют чистым компонентам. В первом случае содержание компонентов отсчитывают по одной из сторон треугольника, а во втором- по отрезкам высот, опущенных из точки, отвечающей составу смеси, на соответствующие стороны треугольника. Таким образом, любая точка внутри треугольника выражает состав трехкомпонентной системы, а точки на сторонах- составы бинарных систем. Согласно правилу рычага, средний состав смеси, получаемый в результате смешения двух других, лежит на прямой, соединяющей составы этих смесей, в точке, разделяющей данную прямую на отрезки, обратно пропорциональные количествам исходных смесей. Горизонтальные линии, соединяющие точки составов взаимно насыщенных растворов, называются конодами или хордами равновесия, а кривая, соединяющая концы конод носит название бинодальной кривой. DR1KE1E – бинодальная кривая, R1E1 – хорда

53. Материальный баланс однократной экстракции. Определение концентрации рафината и экстракта.

53. Материальный баланс однократной экстракции. Определение концентрации рафината и экстракта.

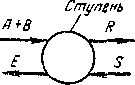

| Рис. XIII -8. Схема одноступенчатой экстракции: I — смеситель; 2 — сепаратор-отстойник. |

Одноступенчатая (однократная) экстракция. Этот простейший метод заключается в том, что исходный раствор F и экстрагент S перемешиваются в смесителе I, после чего разделяются на два слоя: экстракт Е и рафинат R. Разделение обычно происходит в сепараторе-отстойнике 2. При таком однократном взаимодействии экстрагента и исходного раствора при достаточном времени контакта могут быть получены близкие к равновесным составам экстракта и рафината.

Таким образом, количество экстрагируемого вещества фиксировано законом равновесного распределения и степень его извлечения является относительно низкой. Степень извлечения можно повысить путем увеличения количества используемого экстрагента, но с увеличением объемного соотношения потоков экстрагента и исходного раствора снижается концентрация экстракта, что удорожает извлечение конечного продукта. По этим причинам одноступенчатую экстракцию применяют в промышленной практике лишь в тех случаях, когда коэффициент распределения очень высок.

Процесс может проводиться как периодически, так и непрерывным способом — при непрерывном возврате экстрагента в смеситель (после его регенерации).

Ниже приводится расчет одноступенчатого процесса экстракции, лежащий в основе расчета процессов многоступенчатой экстракции (см. ниже)

Первоначально рассмотрим наиболее простой случай, когда фазы практически взаимно нерастворимы.

Пусть А кг растворителя исходного раствора концентрацией Х0 смешиваются с S кг экстрагента, причем в результате экстракции получаютсь равновесные фазы: рафинат концентрацией X и экстракт концентрацией Y (в кг/кг растворителя). Весовое соотношение фаз b' =S/A, Тогда материальный баланс по распределяемому веществу

АХ о = АХ + SY

Х0=Х+(S/A)У = Х+ b'У

Учитывая, что Y =mХ, находим

Х0 = X + Ь'mХ

Следовательно, концентрация получаемого рафината

х =X0/(1+b'm)

И концентрация экстракта: Y= mX0/(1+ b'm)

54. Принципиальные схемы экстракции. Однократная экстракция, её изображения на треугольной диаграмме.

Однократная экстракция осуществляется как периодическим, таки непрерывным способом. В экстрактор загружается исходный раствор F, содержащий распределяемое вещество концентрацией хF, и к нему добавляют порцию растворителя S с концентрацией распределяемого вещества уS. Жидкости перемешивают длительное время, так что можно считать, что в массообменной системе наступает состояние равновесия. После проведения процесса экстракции жидкости расслаиваются в этом же аппарате. В результате получают рафинат R с концентрацией хR и экстракт Е с концентрацией уЕ.

При проведении непрерывного процесса однократной экстракции смесь рафината и экстракта непрерывно отводится из смесительного устройства в отстойник, где осуществляется их разделение.

Этот процесс в случае взаимной нерастворимости фаз может быть изображен на у – х-диаграмме (рис. 12.7) прямой аb, тангенс угла наклона которой соответствует отношению массовых расходов исходного раствора F и растворителя S. Как следует из приведенной диаграммы при увеличении количества растворителя можно получить рафинат высокой степени чистоты, но предельное насыщение экстракта определяется величиной yEmax.

55. Материальный баланс воздушной сушилки

Мат баланс по материалу подвергаемому сушке: G1 = G2+W, где G1 - масса влажного материала, поступающего на сушку, G2-масса высушенного материала (кг/ч), W - масса влаги, удаляемая из материла при сушке (кг/ч). По абсолютно сухому веществу в высушиваемом материала: G1  = G2

= G2  , где w1, w2– начальная и конечная влажность материала (%). Масса удаляемой влаги: W=G2

, где w1, w2– начальная и конечная влажность материала (%). Масса удаляемой влаги: W=G2

56. Многократная экстракция с противотоком растворителя. Ее изображение на треугольной диаграмме.

Исходный раствор F и экстрагент S поступают с противоположных концов установки и движутся противотоком. Конечный экстракт E1 удаляется из первой ступени, а конечный рафинат Rn – из последней. На последней ступени рафинат Rn-1 взаимодействует со свежим экстрагентом S, не содержащем этого компонента, а на первой ступени наиболее концентрированный раствор компонента B взаимодействует с близким к насыщению этим компонентом экстрагентом Е2. Благодаря этому выравнивается движущая сила на концах установки, достигается высокая средняя движущая сила процесса и осуществляется наиболее полное извлечение экстрагируемого компонента из исходного раствора. Этот метод экстракции наиболее эффективен.