Глубинное раскисление

1. Напишите выражения константы равновесия реакций окисления основных компонентов сталеплавильной ванны: С, Si, Мп, А1. От каких факторов зависит остаточная концентрация указанных элементов в расплаве?

http://www.studfiles.ru/preview/1865383/

2. Вакуумирование жидкой стали в ковше: способы и применяемое оборудование, влияние вакуумирования на качество готового металла.

http://uas.su/books/mnlz/2.6/razdel26.php

3. Дайте характеристику реакции окисления углерода при производстве стали (запишите химические реакции, по которым возможно окисление углерода; назовите факторы, влияющие на скорость и глубину протекания реакций)

http://studopedia.ru/6_125918_okislenie-ugleroda-pri-proizvodstve-stali.html

4. Устройство кислородных фурм для конвертеров с верхней

http://uas.su/books/metstali/91/razdel91.php

и донной подачей дутья

http://uas.su/books/metstali/92/razdel92.php

5. Неметаллические включения. Классификация. Состав. Способы рафинирования стали

от неметаллических включений.

http://uas.su/books/mnlz/2.2.7/razdel227.php

6. Дайте характеристику реакции дефосфорации расплава при производстве стали (запишите химические реакции, по которым возможна дефосфорация; назовите факторы, влияющие на скорость и глубину протекания реакций).

http://steeltimes.ru/books/theory/tomp/153/153.php

http://for-engineer.info/5/defosforaciya-metalla-v-okislitelnyj-period.html

7. Газы в стали. Факторы, оказывающие влияние на остаточное содержание газов в

стали.

http://uas.su/books/2011/kslitok/36/razdel36.php

8. Опишите механизм шлакообразования при производстве стали. Какие факторы оказывают влияние на скорость наведения шлака?

http://metal-archive.ru/konverternye-processy/518-mehanizm-shlakoobrazovaniya.html

9. В какой форме газы присутствуют в жидком и твердом металле?

http://metal-archive.ru/liteynoe-proizvodstvo/1108-obschie-zakonomernosti-vzaimodeystviya-metallicheskih-rasplavov-s-gazami.html

10. Дайте характеристику материальных потерь при продувке стали в кислородном конвертере.

???

11. Взаимодействие кислородной струи с ванной жидкого металла в конвертере.

http://metallurgy.zp.ua/vzaimodeystvie-kislorodnoy-strui-s-metallom-pri-produvke-sverhu/

12. Дайте характеристику реакции десульфурации расплава при производстве стали (запишите химические реакции, по которым возможна десульфурация; назовите факторы, влияющие на скорость и глубину протекания реакций).

http://studopedia.ru/7_45568_desulfuratsiya-stali-shlakovimi-smesyami.html

http://emchezgia.ru/fizhim/16_vnepechnaya_desulfuraciya.php

13. Каким образом процесс окисления углерода оказывает влияние на ход плавки в мартеновской печи?

http://studopedia.ru/12_63776_v-martenovskih-pechah.html

14. Способы раскисления стали. Их преимущества и недостатки.

http://emchezgia.ru/fizhim/17_sposoby_raskisleniya.php

http://for-engineer.info/16/sposoby-raskisleniya-stali.html

http://www.studfiles.ru/preview/5775317/page:3/

15. Конструкция футеровки кислородного конвертера.

Футеровка конвертера. Футеровка конвертера обычно выполняется из нескольких слоев различных огнеупорных материалов. Для защиты боковой поверхности корпуса конвертера применяют трех- и двухслойные футеровки.

Трехслойная футеровка состоит из арматурного, промежуточного и рабочего слоев.

Арматурный слой предназначен для защиты металлического корпуса конвертера от перегрева и прогара в результате непосредственного воздействия расплава. Его изготавливают из магнезитового, периклазошпинелидного или хромомагнезитового кирпича. Арматурный слой футеровки конвертера обычно эксплуатируется несколько кампаний без замены.

Промежуточный слой изготавливается набивным из огнеупорной массы, аналогичной по составу кирпичу, из которого изготовлен рабочий слой футеровки, толщиной 50 – 100 мм.

Рабочий слой футеровки боковой поверхности корпуса конвертера на отечественных заводах длительное время изготавливали из безобжиговых огнеупоров на смоляной связке (смолодоломитовый кирпич).

Футеровку днища конвертера изготавливают в несколько слоев. На металлическую поверхность днища наносят смолодоломитовую массу толщиной 25 – 30 мм. Затем укладывают один ряд шамотного кирпича. На шамотный кирпич кладут несколько рядов магнезитового кирпича. Для кладки рабочего слоя днища обычно используют периклазошпинелидные огнеупоры.

Стойкость футеровки из безобжиговых огнеупоров составляет 400–700 плавок, при использовании термообработанных безобжиговых огнеупоров – 800–900 плавок. При стойкости футеровки 400–900 плавок расход огнеупоров составляет 2–5 кг/т стали.

Факторы, влияющие на ее стойкость. Способы увеличения срока службы футеровки.

http://metal-archive.ru/konverternye-processy/547-faktory-vliyayuschie-na-stoykost-futerovki.html

16. Перечислите основные стадии гетерогенного процесса.

http://homework.net.ua/geterogennye-processy-geterogennye/

Дайте определение лимитирующей стадии.

17. Удаление серы при производстве стали, факторы, влияющие на остаточное содержание серы.

http://metal-archive.ru/konverternye-processy/527-udalenie-sery-desulfuraciya-metalla.html

http://studopedia.ru/7_45568_desulfuratsiya-stali-shlakovimi-smesyami.html

http://uas.su/books/2011/dsp/833/razdel833.php

18. Опишите структуру теплового баланса конвертерной плавки.

http://emchezgia.ru/konverter/38_Teplovoi_rezhim.php

19. Удаление фосфора при производстве стали, факторы, влияющие на остаточное содержание фосфора.

http://emchezgia.ru/fizhim/12_okislenie_fosfora_P.php

20. Двухванные печи - назначение, устройство, принцип работы, основные показатели работы.

Устройство работы двухванной печи

Печь работает следующим образом: в одной ванне (горячей) происходит плавление и доводка с интенсивной продувкой металла кислородом, а во второй ванне (холодной) в то же время идет завалка и прогрев твердой шихты. Газы из горячей части печи направляются в холодную и состоят до 35% из оксида углерода. В холодной части печи СО догорает до СО2 и за счет выделяющегося тепла происходит нагрев твердой шихты. Недостающее для процесса нагрева тепло восполняется подачей природного газа через горелки, установленные в своде печи. Сгорание природного газа и догорание СО совершаются за счет дополнительного кислорода.

Когда готовую сталь из первой ванны выпускают, во вторую ванну заливают жидкий чугун. После заливки чугуна тут же начинают продувку ванны кислородом. Заканчивается продувка за 5–7 мин до выпуска. С выпуском металла из первой ванны цикл плавки заканчивается и начинается новый. В то же время с помощью перекидных шиберов изменяется направление движения газов. Теперь бывшая холодная ванна становится горячей. Первую ванну заправляют и производят завалку шихты, и цикл повторяется.

Двух ванная печь должна работать таким образом, чтобы было равенство холодного и горячего периодов, протекающих одновременно в разных ваннах. В холодный период входит выпуск, заправка, завалка, прогрев, заливка чугуна; в горячий период – плавление и доводка. Например, для печи с садкой каждой ванны 250 т общая продолжительность плавки составляет 4 ч, каждый период длится по 2 ч. Металл выпускается также через каждые 2 ч. Раскисление стали, производят в ковше.

Металл продувают кислородом в каждой ванне через две–три кислородные фурмы с интенсивностью 20–25м3/ч" на 1 т металла. Каждая часть печи оборудована сводовыми кислородными фурмами и газокислородными горелками. Горелки необходимы для сушки и разогрева печи после ремонтов, а также для подачи дополнительного топлива.

Современные двухванные печи работают на техническом кислороде без вентиляторного воздуха, поэтому регенераторы отсутствуют. Холодная ванна печи частично выполняет роль регенераторов, аккумулируя тепло газов, покидающих горячую часть печи с температурой ~1700°С, и частично улавливает плавильную пыль, тем самым выполняет роль шлаковиков. Тем не менее количество пыли в продуктах сгорания, покидающих печь, составляет большую величину (20–40 т/м} Пыль состоит на 85–90 % из окислов железа.

Дымовые газы, покидающие рабочее пространство печи с температурой около 1500 °С, поступают по вертикальному каналу в шлаковик, в котором охлаждаются водой до температуры 900–1000 °С, а затем направляются в боров. В борове за счет подсоса холодного воздуха происходит дальнейшее понижение их температуры до 700 °С

http://studopedia.ru/3_170802_sushchnost-raboti-dvuhvannih-staleplavilnih-agregatov.html

21. Дайте краткую характеристику глубинного (осаждающего) раскисления стали.

http://studopedia.ru/12_63750_glubinnoe-ili-osazhdayushchee-raskislenie.html

Глубинное раскисление

Глубинное, или осаждающее, раскисление заключается в переводе растворенного в стали кислорода в нерастворимый окисел введением в металл элемента-раскислителя. Элемент-раскислитель должен характеризоваться большим сродством к кислороду, чем железо. В результате реакции образуется малорастворимый в металле окисел, плотность которого меньше плотности стали. Полученный таким образом "осадок" всплывает в шлак, отсюда название метода "осаждающий". Этот метод раскисления называют часто также "глубинным", так как раскислители вводятся в глубину металла. В качестве раскислителей обычно применяют марганец (в виде ферромарганца), кремний (в виде ферросилиция), алюминий, сплавы редкоземельных металлов и др.'

Раскисление протекает по следующим реакциям:

При этом методе раскисления невозможно получить сталь, совершенно чистую от неметаллических включений. Однако этот метод получил наибольшее распространение, так как он самый простой и дешевый. Наиболее слабым раскислите-лем, не обеспечивающим снижение содержания кислорода до очень низких пределов, является марганец; кремний - более сильный раскислитель; введение же алюминия (а также, например, кальция, церия) обеспечивает почти полное связывание кислорода, растворенного в металле.

Обычно раскислители вводят в металл (в печь или в ковш) в конце плавки. Для стали каждой марки или группы марок разрабатывают свою технологию раскисления.

22. Применение нейтральных газов для обработки жидкой стали в ковше.

http://mydocx.ru/7-530.html

23. Какие процессы оказывают влияние на скорость всплывания неметаллических включений и их переход в шлак?

http://emchezgia.ru/fizhim/20_udalenie_produktov_raskisleniya.php

24. Что такое вакуум-кислородное обезуглероживание ? Для чего применяется?

http://steelcast.ru/vod_process

25. Опишите источники образования неметаллических включений в стали и способы их удаления в технологии внепечной металлургии.

http://www.metalurgu.ru/content/view/72/190/

http://steeltimes.ru/books/steelmaking/minizavod/314/314.php

http://ru.rfwiki.org/wiki/%D0%9D%D0%B5%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B5_%D0%B2%D0%BA%D0%BB%D1%8E%D1%87%D0%B5%D0%BD%D0%B8%D1%8F

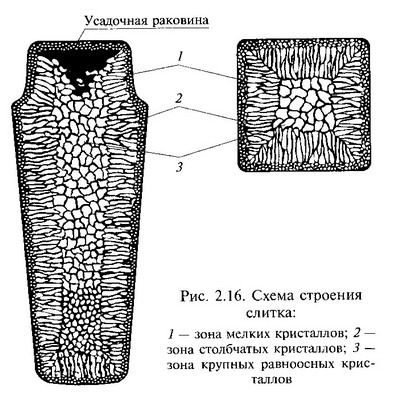

26. Кристаллизация стали и сопутствующие ей явления.

http://emchezgia.ru/razlivka/3_kristallizaciya_spokoynoy_stali.php

27. Типы машин непрерывного литья заготовок.

https://ru.wikipedia.org/wiki/%D0%9C%D0%B0%D1%88%D0%B8%D0%BD%D0%B0_%D0%BD%D0%B5%D0%BF%D1%80%D0%B5%D1%80%D1%8B%D0%B2%D0%BD%D0%BE%D0%B3%D0%BE_%D0%BB%D0%B8%D1%82%D1%8C%D1%8F_%D0%B7%D0%B0%D0%B3%D0%BE%D1%82%D0%BE%D0%B2%D0%BE%D0%BA

?

28.Общая характеристика кислородно-конвертерного процесса с донной подачей дутья.

http://uas.su/books/metstali/92/razdel92.php

29.Явление ликвации и его влияние на характеристики качества стального слитка

http://uas.su/books/2011/kslitok/35/razdel35.php

http://emchezgia.ru/razlivka/5_likvaciya.php

30.Опишите виды установок для вакуумной обработки стали. Укажите технологические особенности использования этих установок.

http://uas.su/books/mnlz/2.6/razdel26.php

http://metalosplav.ru/pub/45.html

http://emchezgia.ru/vakuumnaya/6_obrabotka_metalla_vakuumom.php

VD

http://agbor-engineering.com/index.php?id=29&Itemid=37&lang=ru&option=com_content&view=article

RH—OB

http://agbor-engineering.com/index.php?option=com_content&view=article&id=17&Itemid=32&lang=ru

31.Усадочные явления при затвердевании жидкой стали и их влияние на

характеристики качества стального слитка.

http://uas.su/books/2011/kslitok/34/razdel34.php

32. Общее устройство мартеновской печи.

http://xn--80awbhbdcfeu.su/ustrmartpechi

http://www.mtomd.info/archives/1846

33. Особенности использования щелочноземельных и редкоземельных металлов при обработке стали в ковше.

ОСОБЕННОСТИ ИСПОЛЬЗОВАНИЯ ЩЕЛОЧНОЗЕМЕЛЬНЫХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ

Современная техника позволяет использовать в металлургической технологии ЩЗМ и РЗМ. ЩЗМ (кальций и др.) образуют очень прочные оксиды, более прочные, чем кремнезем и даже глинозем. Изменение энергии Гиббса ΔGº при 1900 К для реакции образования оксидов из чистых элементов составляет:

Si+ О2→SiO2, ΔGº = -540 Дж,

4/ЗАl+ О2→ 2/ЗА12О3, ΔGº = -712 кДж,

2Са + О22СаО, ΔG ° = -846 кДж,

поэтому кальций, введенный в металл, взаимодействует не только с FeOи МпО, но и сSiO2и даже с А12О3, восстанавливая кремний и алюминий не только из образовавшихся ранее оксидных включений, но и из футеровки ковша. Из ЩЗМ в качестве раскисли-теля чаще других используют кальций. При введении кальция в металл необходимо учитывать давление испарения кальция и его малую растворимость в жидком железе (< 0,032 %). Эффективность раскисления кальцием возрастает при сплавлении его с другими металлами. Обычно кальций используют в виде сплава с кремнием (~ 30 % Са, ~ 60 %Si), с кремнием и алюминием (~ 20 % Са, - 50 %Si, - 20 % А1) или в виде соединений (карбид кальция СаС2). Кальций при введении в расплавленную сталь испаряется и взаимодействует с металлом в парообразном состоянии.

При раскислении металла кальцием возрастает скорость удаления включений и уменьшается время, необходимое для получения стали с очень малым числом невсплывших включений. Поднимающиеся пузыри кальция взаимодействуют с находящимися в жидкой стали включениями глинозема. Образующиеся при этом алюминаты кальция имеют низкую температуру плавления, поэтому данные оксиды находятся в стали в жидком виде, что облегчает процесс их всплывания и удаления. Та небольшая часть этих включений, которая остается в стали, имеет вид равномерно распределенных мелких включений СаО-А12О3округлой формы. Очень важно, что форма этих включений при обработке полученного слитка давлением (при прокатке или ковке) не изменяется, что, в свою очередь, положительно влияет на свойства стали.

Очень сильными раскислителями являются РЗМ (лантан, церий, празеодим, неодим, иттрий и др.). Эти элементы имеют значительные атомные массы, плотность, сравнимую с плотностью стали, высокие температуры кипения при относительно невысоком давлении пара. Таким образом, РЗМ можно вводить в сталь без опасения интенсивного их испарения в отличие от ЩЗМ.

Современная технология обеспечивает получение и поставку на металлургические заводы лигатуры, содержащей до 30—50 % РЗМ. Химическое сродство РЗМ к кислороду очень высокое. Так, например, теплота образования оксида церия Се2О3

ΔH0298=2240кДж (дляFеО= ΔH0298= 268, для А12О3ΔH0298=1680кДж), поэтому, будучи введенным в металл в составе лигатуры, церий взаимодействует со всеми включениями, находящимися в жидкой стали, в том числе и с твердыми включениями глинозема:

2Се + А1203(тв)= Се203(тв)+ 2А1,

ΔGº= 193858 + 86,54Т.

РЗМ интенсивно взаимодействуют с футеровкой агрегата или ковша, восстанавливая, например, кремний и алюминий из шамота.

Активность кислорода при введении в металл РЗМ резко снижается, однако содержание кислорода (в виде включений) изменяется незначительно. Это объясняется тем, что образующиеся оксиды РЗМ представляют собой мелкие, тугоплавкие и очень плотные включения. Плотность образующихся включений сравнима с плотностью жидкой стали, поэтому они не всплывают (иногда в нижней части слитка обнаруживаются скопления тяжелых оксидов РЗМ). Наблюдаются случаи, когда содержание кислорода при введении РЗМ в больших количествах не только не уменьшается, но и возрастает за счет взаимодействия избыточных РЗМ с оксидами, входящими в состав футеровки. Важным моментом является то, что мелкие тугоплавкие включения оксидов РЗМ, более или менее равномерно «плавающие» в жидком металле, становятся при затвердевании слитка или отливки центрами кристаллизации; в результате получается плотный металл с мелкокристаллической структурой и с почти одинаковыми свойствами во всех направлениях относительно направления прокатки слитка. Лигатура, содержащая РЗМ, относительно дорогая, поэтому РЗМ применяют тогда, когда безрезультатными оказались более дешевые методы.

ЩЗМ и РЗМ очень активно взаимодействуют со всеми примесями металла, в том числе с углеродом, серой и растворенными в металле газами (кислородом, азотом, водородом). При использовании ЩЗМ и РЗМ учитывают их высокое химическое сродство к кислороду и сере, в частности то, что химическое сродство к кислороду ЩЗМ и РЗМ выше, чем к сере. Однако даже в недостаточно раскисленном металле часть РЗМ и ЩЗМ взаимодействует с серой и вводимые РЗМ и ЩЗМ частично взаимодействуют с кислородом, находящимся в составе ранее образовавшихся включений, а частично с серой, образуя сульфиды CaS,LaS,La2S3,CeS,Ce2S3и т. д. Температура плавления сульфидов РЗМ около 20000С, и они, так же как оксиды РЗМ, располагаются при кристаллизации не по краям зерна, а сами являются центрами кристаллизации и располагаются в центре зерна. Тем самым их отрицательное влияние на свойства стали сводится к минимуму. Возможно также образование ок-сисульфидов РЗМ типаLa2O2S,Ce2O2S,Y2O2Sи т. д.

http://www.studfiles.ru/preview/1865152/page:22/

34. Укажите пределы, в которых обычно в настоящее время изменяется доля металлического лома в шихте кислородного конвертера. Какие факторы оказывают влияние на расход лома?

http://for-engineer.info/12/naibolee-effektivnyj-sposob-uvelicheniya-chasti-metalloloma-v-shixte-kislorodnogo-konvertera.html

http://www.studfiles.ru/preview/5063011/

35. Виды шихтовых материалов сталеплавильного производства и причины, определяющие их применение.

http://allrefs.net/c41/1s212/p4/

http://uas.su/books/2011/dsp/431/razdel431.php

http://emchezgia.ru/plavkavotkrytyh/2_shihta.php

36. Способы раскисления стали и их влияние на качество стали.

http://www.mtomd.info/archives/1838

http://for-engineer.info/16/sposoby-raskisleniya-stali.html

http://emchezgia.ru/fizhim/17_sposoby_raskisleniya.php

37. Растворимость кислорода в стали

Кислород в стали

Атмосфера сталеплавильных агрегатов—окислительная. При этом какое-то количество кислорода всегда переходит из газовой фазы в металл. Источником кислорода могут быть также добавочные материалы, содержащие оксиды железа (например, ржавчина на поверхности металлического лома).

Растворимость кислорода в железе, находящемся под шлаком, с повышением температуры растет. Но если металл содержит примеси, сродство которых к кислороду выше, чем у железа, то происходит окисление этих примесей и концентрация кислорода в металле уменьшается. Если эти примеси вводят в ванну специально для того, чтобы уменьшить содержание кислорода, то их называют раскислителями. В качестве таких элементов-раскислителей используют марганец, кремний, алюминий, кальций, редкоземельные элементы.

Раскислителем является также углерод (рис. 4.2). Кислород, растворенный в металле, реагирует с углеродом, и в результате реакции происходит кипение металла  .Если уменьшить давление (например, при помещении ковша с жидким металлом в вакуумную камеру), то равновесие этой реакции сместится вправо, металл, содержащий углерод, вскипит, содержание кислорода уменьшится.

.Если уменьшить давление (например, при помещении ковша с жидким металлом в вакуумную камеру), то равновесие этой реакции сместится вправо, металл, содержащий углерод, вскипит, содержание кислорода уменьшится.

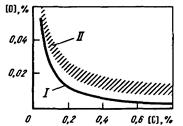

Рис. 4.2. Влияние углерода на содержание кислорода, растворенного в стали:

I — равновесная кривая [С] • [О];ІІ — область концентраций фактически наблюдаемых при кипении металла

и предельная растворимость кислорода в расплаве,

?

способы получения стали с низким содержанием кислорода

http://studopedia.ru/8_142055_raskislenie-metallicheskih-rasplavov.html

38. Вакуумно-дуговой переплав. Назначение и конструкции печей ВДП,

преимущества и недостатки. Технологическая схема выплавки стали.

http://www.ald-vt.ru/cms/?id=62&L=2

http://studopedia.ru/12_63808_vakuumno-dugovoy-pereplav.html

39. Материалы, используемые при производстве стали: классификация структура и

состав металлошихты, металлический лом, источники кислорода, энергоносители, шлакообразующие материалы.

http://emchezgia.ru/plavkavotkrytyh/2_shihta.php

http://allrefs.net/c41/1s212/p4/

40. Разливка стали в слитки. Виды разливки стали в слитки.

http://www.mtomd.info/archives/1871

http://www.teh-lib.ru/tpip/sposoby-razlivki-stali.html

http://www.markmet.ru/tehnologiya_metallov/razlivka-stali

41. Растворимость кислорода в стали и предельная растворимость кислорода в расплаве, способы получения стали с низким содержанием кислорода (37)

42. Электронно-лучевой переплав. Назначение и конструкции печей ЭЛП, преимущества и недостатки. Технологическая схема выплавки стали.

Электроннолучевой переплав (ЭЛП). Плавление металла происходит под действием потока электронов, излучаемых высоковольтной катодной пушкой. На облучаемой поверхности их кинетическая энергия переходит в тепловую.

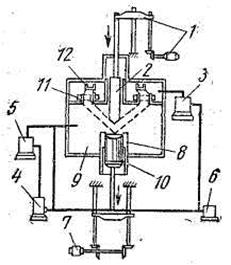

В плавильном пространстве создается глубокий вакуум. На рис.11 приведена одна из схем электроннолучевой печи, разработанной в Институте электросварки - им. Е. О. Патона.

Рис. 11. Схема электроннолучевой печи:

Рис. 11. Схема электроннолучевой печи:

1 – механизм подачи nepeплавляемого электрода; 2 – переплавляемый электрод; 3, 4, 5, 6 – вакуумные насосы; 7 – механизм вытягивания слитка; 8 – водоохлаждаемый кристаллизатор; 9 – камера печи; 10 – слиток; 11, 12 – электронные пушки и системы фокусирования пучка электронов.

Печь снабжена шестьюдесятью электронными пушками. Излучаемые электроны направляются на проплавляемый металл (расходуемый электрод) с помощью электромагнитов. Образующийся слиток вытягивается из кристаллизатора. Глубокий вакуум и выгодные условия затвердевания в водоохлаждаемом кристаллизаторе обеспечивают получение особо чистого металла.

Электроннолучевую плавку применяют для выплавки сталей особо высокой чистоты, а также вольфрамовых, молибденовых и других сплавов.

http://metallurgy.zp.ua/elektronnoluchevoj-pereplav-poluchenie-metalla/

43. Материалы, используемые при производстве стали: классификация структура и состав металлошихты, металлический лом, источники кислорода, энергоносители, шлакообразующие материалы. (39)

44. Типы дуговых сталеплавильных печей (ДСП) по характеру тока.

http://uas.su/books/2011/dsp/1321/razdel1321.php

???

45. Преимущества, недостатки, принцип работы. Непрерывная разливка стали. Виды машин непрерывной разливки стали.

http://emchezgia.ru/razlivka/17_nepreryvnaya_razlivka_stali.php

http://studopedia.ru/12_63812_neprerivnoy-razlivki-stali.html

46. Комплексное раскисление стали - физико-химическое обоснование.

http://eir.pstu.edu/bitstream/handle/123456789/111/%D0%9A%D0%B0%D0%B7%D0%B0%D1%87%D0%BA%D0%BE%D0%B2%2c%20%D0%9B.%D0%95.%D0%91%D0%BE%D0%B9%D1%87%D1%83%D0%BA.pdf?sequence=4

47.

Вакуумно-индукционная плавка. Назначение и конструкции вакуумно-

индукционных печей, преимущества и недостатки. Технологическая схема выплавки стали.

http://www.erstvak.com/equipment/thermal-equipment/pp/pp_130.html