6. Ревизия всего электрооборудования генератора и вспомогательных механизмов.

7. Проверка схем релейной защиты, измерений и автоматики.

8. Профилактические испытания согласно нормам.

Капитальный ремонт. Выполняется объем ТР и добавляется:

1. Ремонт водородной системы.

2. Ремонт и испытания ротора с его выемкой.

3. Полная или частичная замена обмотки статора.

4. Испытание железа сердечника статора (в случае сомнения в его исправности, например, после аварии, связанной с пожаром железа).ъ

5. Реконструкция и модернизация генератора и его оборудования.

6. Ремонт и реконструкция системы возбуждения, например - замена ионных вентилей на тиристорные.

7. Балансировка ротора: динамическая и статическая. Ремонт и модернизация систем автоматики и релейной защиты, термоконтроля и измерений.

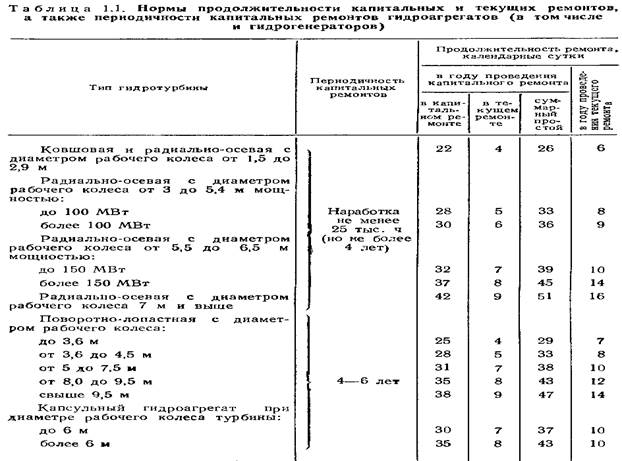

1.2 Нормы продолжительности капитального и текущего ремонтов

Нормы простоя и периодичность капитальных ремонтов гидроагрегатов, в том числе и гидрогенераторов, приведены в табл. 1.1, в которой приведена также продолжительность капитальных ремонтов гидроагрегатов в зависимости от диаметра рабочего колеса турбин и их типов, так как объем их типового ремонта преобладает.

Техническое обслуживание (ТО) гидрогенераторов и их вспомогательного оборудовании осуществляется ремонтным персоналом ГЭС и должно обеспечивать установленную (нормативную) периодичность ремонта, сокращение плановых остановив гидрогенераторов и сохранение экономичности и надежности использования оборудования. Техническое обслуживание включает проведение осмотров оборудования по установленному графику для проверки состояния и выявления отклонений от нормы. Сроки и объем регулярно выполняемых работ по ТО и осмотру работающего и остановленного в резерв оборудования устанавливаются руководством ГЭС, Сведения о выявленных дефектах записываются в ремонтный журнал.

Капитальные и текущие ремонты, а также ТО гидрогенераторов проводятся, как правила, ремонтным персоналом ГЭС. При планировании работ по модернизации и реконструкции дополнительно привлекается персонал ремонтных предприятий энергосистем и (или) специализированных ремонтных и монтажных организаций.

Модернизация и реконструкция гидрогенераторов, а также работы, опре-деляемые директивными указаниями. направленными на повышение надежности и экономичности, увеличение мощности и длительности непрерывной работы оборудования, его ремонтопригодности, работы по замене деталей и сборочных единиц, отработавших расчетный ресурс или достигших предельного со-стояния, и другие, как правило, совмещаются с проведением капитального ремонта.

Условия участия ремонтных и других подрядных организаций в ремонтных работах определяются договорами, заключаемыми ГЭС и подрядными организациями, и положением о взаимоотношениях между энергопредприятиями и подрядными организациями при ремонте оборудования. Техническое обслуживание и ремонт гидрогенераторов должны выполняться по разработанной и утвержденной в установленном порядке ремонтно-конструкторской и (или) нормативно-технической н технологической документации.

Планирование капитальных и текущих ремонтов гидроагрегатов, в том числе и гидрогенераторов ГЭС, осуществляется путем составления перспективных, годовых и месячных планов. Годовые и месячные планы ГЭС составляются соответственно до 1 марта года и до 10 числа каждого месяца, предшествующих планируемым ремонтам. При планировании ремонтов определяются их периодичность, плановая продолжительность простоя в ремонте в соответствии с нормами, приведенными в табл. 1.1, а также фактическое состояние гидроагрегатов, трудовые, материальные затраты и стоимость ремонта.

Для обеспечения подготовки персонала ГЭС и ремонтного (монтажного) предприятия к проведению ремонта согласование номенклатуры и объема ремонтных работ проводится не позднее следующих сроков: ГЭС выдает ремонтному предприятию или другому подрядчику для согласования укрупненный объем ремонтных работ, включая модернизацию, па всем гидрогенераторам до 15 июля, а уточненный перечень рабат — до 1 декабря года, предшествующего году проведения ремонта; уточненный объем работ и утвержденную ведомость работ — за 2 мес. до начала ремонта.

1.3 Номенклатура и объем типовых работ при капитальном ремонте

Основой для планирования ремонтов гидрогенераторов являются установленные [21 нормы продолжительности простоя гидроагрегатов (в том числе гидрогенераторов) в ремонте и нормативы продолжительности эксплуатации гидроагрегатов между капитальными ремонтами.

Другой составляющей продолжительности простоя гидрогенераторов в капитальном ремонте является время, необходимое для выполнения сверхтиповых работ, если они не могут быть произведены в нормативную продолжительность ремонта гидроагрегата и дополнительные работы лежат на критическом пути сетевого графика, работы, находящиеся на критическом пути и определяющие продолжительность простоя, организуются в две-три смены.

2. РАЗБОРКА И СБОРКА ГИДРОГЕНЕРАТОРОВ

Объем разборки гидрогенератора зависит от вида ремонта и может изменяться в широких пределах. Наиболее полная разборка генератора, обеспечивающая возможность осмотра и проверки основных деталей и сборочных еди-ниц, выполняется при капитальном ремонте. Проектом организации работ предусматриваются подготовка рабочего места, оснастки, оборудования, инструмента, материалов, энергоразводок, освещения; ознакомление с конструкторской и технологической документацией; проведение инструктажей по организации работ, технике безопасности и противопожарной безопасности. Последовательность разборки генератора зависит от его конструкции и указывается в заводских инструкциях на монтаж и технологической документации, разработанной для конкретного вида ремонта. При капитальном ремонте разборке подлежат перекрытия, лестницы, узлы и детали систем возбуждения, регулирования, охлаждения, трубопроводы, болтовые контактные соединения, кабельные и шинные токоподводы систем возбуждения, измерения, регулирования, освещения, а также подшипники, подпятники.

Перед разборкой конкретных деталей, сборочных единиц, электрических контактов, трубопроводов выполняется их маркировка. Маркировка съемных деталей наносится краской и должна однозначно определять либо порядковый номер детали, либо ее положение относительно базовой. Маркировка электрических контактов выполняется бирками, цифры на которых определяют взаимную принадлежность соответствующих пар. Маркировка фланцев трубопроводов выполняется на нерабочей части труб или фланцев, Одинаковым по форме съемным деталям при маркировке присваивается порядковый номер от выбран-ной точки отсчета относительно поперечной или продольной осей машинного зала ГЭС.

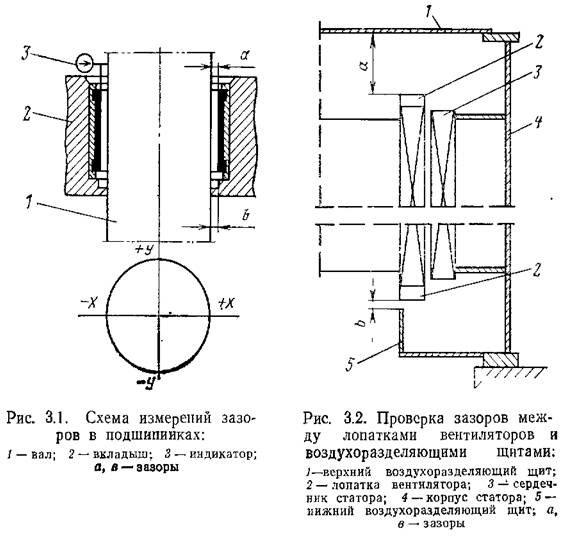

В процессе разборки (сборки) генератора производится измерение зазоров между базовыми и съемными (или вращающимися) деталями и их относительных положений. Зазоры измеряются пластинчатыми или клиновыми щупами, относительные положения масштабной линейкой, угольником, штангенциркулем, индикаторами. Линии валов проверяются индикаторами часового типа, за-крепленными на магнитных или иных подставках при поворотах ротора. Результаты измерений заносятся в формуляры. По результатам измерений оценивается состояние сборочных единиц и определяется необходимость выполнения тех или иных ремонтных операций.

В объеме капитального ремонта генератора измерение зазоров производится для следующих сборочных единиц и деталей между полюсами роторов и сердечниками статоров главного генератора, вспомогательного генератора, углов измерительного генератора, между полюсами магнитной системы и якорями возбудителей и регуляторного генератора, в подшипниках (рис. З.1), между полюсами ротора и статором при проверке формы ротора и статора, в стыках секторов сердечника статора при замене прокладки, между фундаментными плитами и фланцем корпуса статора при исправлении положения статора. Проверка относительных положений и установочных размеров производится для следующих деталей и сборочных единиц: щеткодержателей относительно якоря возбудителя и контактных колец в осевом и радиальном направлениях, воздухоразделяющих щитов относительно лопаток вентиляторов (рис. 3.2), полюсов роторов относительно сердечников статоров главного и вспомогательного генераторов, полю-сов относительно якоря возбудителя, полюсов относительно обода ротора глав-ное о генератора, пакетов сердечника статора со стороны спинки для определения волны и деформации пакетов в стыках (рис. 3.3), относительное перемещение шеек и фланцев валов при центровке, нажимных пальцев гребенок относительно зубцов статора (рис. З.1), внутренней расточки остова крестовины относительно оси вала и основании относительно горизонтальной плоскости, крестовины относительно распорных домкратов (рис. 3.5).

Строповка основных деталей при разборке генератора производится с использованием штатных и съемных грузозахватных приспособлений (траверс, рым-болтов, восьмерок, серег, рымов) соответствующей грузоподъемности. Схемы строповки указываются в монтажной документации и технологических инструкциях. Правила строповки, размещение стропов на крюке крана, требо-вания к стропам, угол между ветвями стропов, требования к съемным грузозахватным приспособлениям, подъем и перемещение деталей, размещение и скла-дирование деталей определяются проектом организации работ и должны обеспечивать безопасность разборки и целостность разбираемых деталей генератора.