2. Точность и методы взвешивания. 5

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Сибирский государственный аэрокосмический университет

имени академика М.Ф. Решетнева»

Реферат на тему:

«Использование второго метода Ньютона в конструкции весов. Методы взвешивания»

Выполнила:

студентка группы БСМ11-01

Ардышева А.А.

Проверил: Черняк М.Ю.

Красноярск 2013

Содержание

Введение. 3

1. Допускаемые отклонения масс гирь. 4

2. Точность и методы взвешивания. 5

3. Вагонных весов НьюТон™... 9

4. Метрологические характеристики. 10

5. Конструкция. 11

6. Датчики и аппаратура. 11

7. Анализ различных способов взвешивания на вагонных весах. 12

8. Методы обработки информации. 13

Заключение. 15

Список литературы.. 16

Введение

Взвешивание, определение массы тел (объектов взвешивания) с помощью весов. Различают дискретное взвешивание, когда массу каждого тела измеряют отдельно с использованием какого-либо типа весов, и непрерывное взвешивание, когда определяют суммарную массу материала при транспортировке его, например, ленточным транспортером.

Массу объекта взвешивания определяют сравнением его силы тяжести с силой тяжести мер массы - гирь. При взвешивании на обычных гирных весах такое сопоставление осуществляется непосредственно в момент взвешивания. При взвешивании на гирных весах с отсчетными шкалами (напр., равноплечных с трехпризменным коромыслом или двухпризменных лаб. весах, циферблатных весах общего назначения), а также на квадрантных, пружинных и электронных весах массы объекта и гирь сравнивают косвенно по отсчетному устройству. Последнее градуируют с помощью образцовых гирь в единицах массы при изготовлении, юстировке (наладке) или ремонте весов.

1. Допускаемые отклонения масс гирь

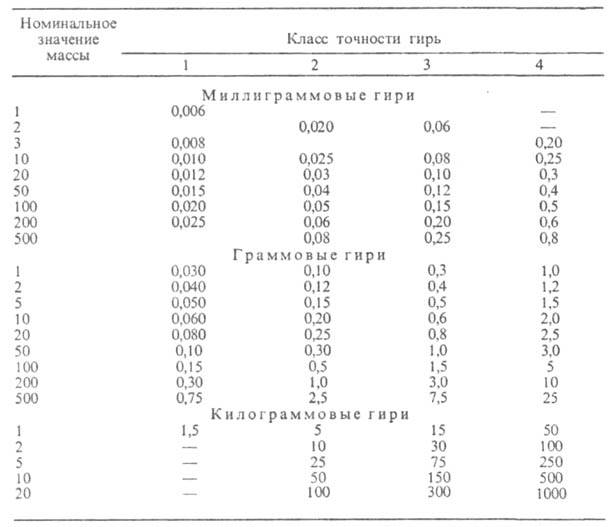

Гири характеризуются номинальной массой (обычно от 1 мг до 20 кг) и допускаемыми погрешностями, т. е. допускаемыми отклонениями действительного значения массы от номинального (см. табл.). Гири подразделяют на эталонные, образцовые (для поверочных операций), рабочие и специальные (напр., встроенные в весы). Рабочие гири выпускают пяти классов точности: 1-й - для микрохим. и хим. анализов и других взвешивание высшей точности; 2-й - для аналогичных работ высокой точности; 3-й - для техн. анализов повыш. точности и взвешивание драгоценных металлов и камней; 4-й - для обычных техн. анализов; 5-й - для взвешивание при производственных, хозяйственных и торговых операциях. Весы и накладные гири для них должны иметь одинаковый класс точности; встроенные гири должны быть подогнаны по массе так, чтобы их суммарная погрешность в любой комбинации не превышала погрешность, допускаемую для весов соответствующего класса точности. Гири изготавливают в виде отдельных мер (поштучно) или наборов (разновесов) различной массы - миллиграммовых, граммовых, килограммовых. Наборы содержат гири, образующие обычно ряд, кратный 1,2,2 и 5 (напр., 1; 2; 2; 5; 10; 20; 20 и 50), реже - ряд, кратный 1,1,1,2 и 5. Наборы гирь 1-го и 2-го классов точности при поверке снабжают свидетельствами с указанием погрешности каждой гири. Гири разных классов точности изготавливают из различных материалов (напр., из нержавеющей немагнитной или углеродистой стали, алюминия). Для устранения погрешностей при взвешивании гири подгоняют по массе в организациях, осуществляющих их ремонт и поверку.

Допускаемые отклонения масс гирь (±МГ):

* Для гирь, находящихся в употреблении, допускаемые отклонения увеличиваются в 2 раза.

2. Точность и методы взвешивания

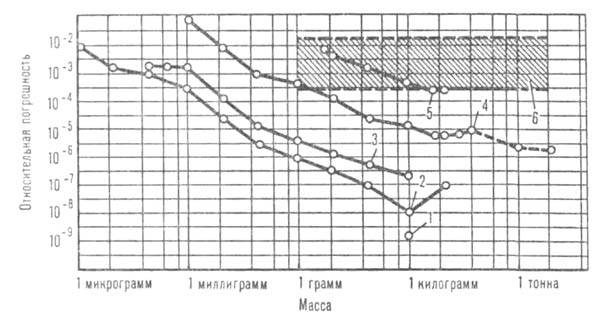

Точность и методы взвешивания. Точность взвешивания характеризуется абсолютной и относительной погрешностями и определяется метрологии, показателями весов, условиями их применения, методами взвешивание и полнотой учета влияния разл. Источников погрешностей. Наименьшая относит. погрешность (1-2)*10-9 достигнута при сличении платиновоиридиевых килограммовых эталонов массы (см. рис.).

Точность (относит. погрешность) измерения массы в диапазоне нагрузок совр. весов: 1-сличение эталонов массы; 2-метрологич. исследования; 3-анализы высшей точности; 4-техн. анализы повыш. точности, определение массы драгоценных металлов и камней; 5-измерение массы при торговых и учетных операциях; 6-определение массы на технол. линиях (заштрихованная область); шкала массы-логарифмическая.

При взвешивании на весах общего назначения, технол., а также общелаб. весах обычной точности применяют только метод простого взвешивание Согласно ему, массу объекта взвешивания принимают равной массе уравновешивающих его гирь, показаниям по отсчетному устройству весов или алгебраической сумме масс уравновешивающих гирь и показаний по отсчетному устройству. Погрешности гирь, инструментальные погрешности весов, а также влияние окружающей среды и др. не учитываются.

Неодинаковая точность при простом взвешивание на весах разл. типов объясняется тем, что в них присутствуют разные источники инструментальной погрешности. Например, при взвешивании на двухпризменных весах отсутствует погрешность от неравноплечности коромысла (объект и гири находятся на одном плече), играющая важную роль в простых равноплечных весах с трехпризменным коромыслом. Наиболее высокая точность достигается, если изменение массы объекта взвешивание или разность масс двух сравниваемых тел не превышает пределов измерений по отсчетному устройству весов, т.к. при этом исключаются многие источники погрешностей взвешивание (напр., погрешность гирь). При таком разностном взвешивание (относит. метод) относит. Погрешность приблизительно в 10 раз меньше, чем при простом взвешивание на аналогичных весах. Поэтому разностное взвешивание наиб. широко распространено в практике хим. анализа. Совершенствование весов аналит. группы (увеличение диапазона непосредственного отсчета показаний весов), и особенно создание электронных весов высших классов точности, способствовали дальнейшему расширению области применения разностного взвешивание Его относительная погрешность при работе на гирных аналитических весах 1-10% от верх. предела показаний по отсчетной шкале, на электронных весах 0,1-0,5%.

При работе на гирных весах аналит. группы, широко используемых для химических анализов высокой точности (напр., при полумикроанализе с погрешностью не более 0,01-0,02 мг), метод простого взвешивание не приводит к удовлетворительным результатам. Поэтому для исключения систематич. погрешностей применяют более трудоемкие и требующие больших затрат времени методы точного взвешивания. При этом относительная погрешность уменьшается приблизительно в 2 раза, а при использовании лучших моделей электронных весов погрешности взвешивания не превышают погрешностей, достигнутых при метрологических исследованиях (см. рис., кривая 2).

Метод двойного взвешивания (метод Гаусса) состоит в повторном прямом взвешивание после перестановки объекта и гирь с одной чашки весов на другую. Масса объекта , где МА и М2 - результаты двух прямых взвешивания. Учитывая, что М1-М2 -> 0, принимают М = 1/2 (M1 + М2). Методы замещения - взвешивание на одном плече (метод Борда) и компенсационный, или нулевой (метод Менделеева). По методу Борда объект взвешивания после уравновешивания его тарным грузом (напр., гирями более низкого класса точности) снимают с весов и на чашку помещают столько гирь соответствующего класса, чтобы привести весы в исходное положение равновесия. Массу объекта взвешивания определяют как алгебраич. сумму масс гирь и показаний по шкале весов.

Самый распространенный метод точного взвешивание - метод Менделеева: на одну чашку весов помещают гири в кол-ве, отвечающем наиб. пределу взвешивание, а на другую - тарный груз, уравновешивающий гири. Объект взвешивания помещают на чашку с гирями, снимая при этом столько гирь, чтобы весы пришли в исходное положение. Массу объекта находят как сумму масс снятых гирь и показаний по шкале весов. Этот метод реализован в двухпризменных весах.

Выбор метода точного взвешивания определяется конструкцией весов и условиями взвешивания. При особо точных взвешиваниях (напр., объектов массой 1-103 мкг при ультрамикроанализе) используют не только методы точного измерения массы, но и принимают во внимание погрешности гирь и шкал весов, а также воздействие внешних условий (аэростатических и др. сил, атм. давления и т. п.). Погрешности, вносимые накладными гирями 1-го и 2-го классов точности, исключаются при точном взвешивание внесением поправок, указанных в свидетельствах на наборы гирь. Погрешность взвешивания из-за влияния аэростатических сил возникает при неравенстве объемов объекта взвешивание и гирь. Согласно закону Архимеда, эту погрешность можно найти по ф-ле:

= dв(1/dг — l/dт), где dв, dги dт - плотность соотвзвешивание воздуха, гирь (принятая при поверке) и объекта взвешивание Напр., при разностном взвешивание погрешность может возникнуть вследствие изменения dв за время между первым и вторым взвешивание Для исключения упомянутой погрешности вводят поправки (что особенно необходимо, если dт и dг значительно различаются), которые обычно находят из спец. таблиц или графиков.

При взвешивание на микроаналит. весах с рейтерными шкалами рейтер должен всегда находиться в рабочем положении.

Погрешности шкал возникают из-за погрешностей самого рейтера, неправильного нанесения или плохой обработки зарубок шкалы и вследствие неправильной посадки рейтера на коромысло. Для исключения погрешности отсчетной шкалы весов, т. е. разности между номинальным и действительным значениями цены деления, шкалу следует периодически контролировать без нагрузки, при нагрузках, равных наибольшему пределу взвешивания и 0,1 его значения, используя тщательно поверенные гири. Малые изменения цены деления м. б. устранены регулятором положения центра тяжести коромысла; при больших изменениях требуется юстировка весов. При исключении осн. источников систематич. погрешности методами разностного или точного взвешивание вычисляют приближенную оценку s стандартного отклонения по результатам двух и более взвешивание и определяют поправку к их среднему арифметическому значению.

Погрешности, обусловленные электростатическими силами, могут значительно исказить результаты взвешивание, особенно при употреблении сосудов из стекла с высоким содержанием Si и при низкой относит. влажности воздуха. Это влияние исключается ионизацией воздуха в витринах весов с помощью спец. источников излучений (при всех лаб. работах, кроме микро- и ультрамикроанализов).

Традиционные гирные весы аналитической группы (прежде всего микро- и ультрамикровесы), а также общелаб. весы повыш. точности весьма чувствительны к колебаниям и градиентам температуры, воздушным потокам, вибрациям и т. п. Поэтому гири и объекты взвешивание должны иметь температуру, возможно более близкую к температуре в витрине весов, для чего выдерживаются в ней перед измерениями. В витринах весов не рекомендуется размещать поглотители влаги. Помещения для точного взвешивание на всех весах указанных типов должны освещаться люминесцентными лампами или специальными светильниками с теплоотводом, а также термостатироваться и оборудоваться кондиционерами (обычно температура 20 °С при суточных колебаниях ее не более ± у 2°С; электронные весы могут эксплуатироваться при более значит, перепадах температур).

3. Вагонных весов НьюТон™

Классическая "мостовая" конструкция вагонных весов НьюТон™ и технологии, применяемые компанией "КЕМЕК Инжиниринг" при проектировании и изготовлении, позволяют создавать универсальные вагонные весы, способные удовлетворить любые требования.

Большой опыт компания имеет по производству и установке вагонных весов взрывозащищенного исполнения для предприятий химической, газоперерабатывающей, нефтяной и нефтеперарабатывающей отраслей промышленности.

Назначение и область применения:

Вагонные весы НьюТон™ предназначены для статического взвешивания и взвешивания в движении любых железнодорожных вагонов, вагонеток, специальных рельсовых транспортных средств с осевой нагрузкой до 50т, перевозящих твердые и сыпучие грузы, а также цистерн с жидкостями любой вязкости (нефть и продукты нефтепереработки, газовый конденсат и т.д.).

Вагонные весы НьюТон™ - это весы нового поколения. Накопленный за многие годы опыт позволил специалистам компании реализовать в этих весах современные технические решения, которые объединили преимущества вагонных весов как для взвешивания в статике, так и для взвешивания в движении.

Наибольшее распространение наши вагонные весы находят на предприятиях металлургии, химической и нефтехимической отраслей, горнодобывающей промышленности и энергетического комплекса.

Способы взвешивания:

Взвешивание в статике

При взвешивании в статике осуществляется заезд и остановка вагона на весовой платформе. При этом различают повагонное взвешивание (вагон целиком становится на весы) и потележечное. При потележечном взвешивании для определения веса вагона вес тележек суммируется . Точность при потележечном взвешивании меньше, чем при повагонном взвешивании. Поэтому повагонное взвешивание наиболее часто используется для коммерческих расчетов.

Взвешивание в движении

Осуществляется при проходе состава через весовую платформу без остановки. При этом программное обеспечение весоизмерительного прибора Маtrix™ позволяет определить:

- тип вагона;

- вес каждой оси вагона;

- суммарный вес вагона;

- скорость и направление движения.

4. Метрологические характеристики

| Наибольший предел взвешивания (НПВ), т

| 10; 25; 50; 100; 150; 200; 300 | |

| Цена поверочного деления (е) и дискретность отсчета (d), кг | 5; 10; 20; 50; 100 | |

| Число поверочных делений для весов по ГОСТ 29329-92 | от 2000 до 5000 | |

| Класс точности при взвешивании в движении по ГОСТ 30414-96 | 0,2; 0,5; 1,0; 2,0; 2,5 | |

| Диапазон допускаемых значений скорости при взвешивании в движении, км/ч | от 2 до 20 | |

| Скорость транзитного движения по весам, км/ч | не более 25 | |

| Направление при взвешивании в движении | двухстороннее | |

| Исключение из результатов взвешивания массы локомотива | автоматическое | |

| Длина грузоприемной платформы, м | от 1,6 до 30 | |

| Ширина грузоприемной платформы, м | от 1,0 до 4,0 | |

| Количество грузоприемных платформ | от 1 до 4 | |

| Диапазон рабочих температур 0С | от -50 до +50 | |

5. Конструкция

Грузоприемное устройство вагонных весов НьюТон™ представляет собой ортотропную металлическую раму с несущими продольными и поперечными балками. Модульная конструкция грузоприемного устройства позволяет:

- на этапе проработки технического задания оптимизировать весы по длине и количеству грузоприемных платформ для обеспечения взвешивания любого парка вагонов;

- минимизировать конечную стоимость оборудования вагонных весов и строительных работ;

- минимизировать время на проведение строительно-монтажных работ.

При изготовлении грузоприемного устройства используются специальные слаболегированные "мостовые" стали (09Г2С и 15ХСНД), "работающие" в широком диапазоне температур. Это обеспечивает многолетнюю безопасную эксплуатацию весов во всех климатических зонах России. Поверхность грузоприемных модулей обрабатывается металлической дробью (дробеструйная подготовка), оцинковывается и окрашивается двумя слоями эпоксидной краски.

Исходя из парка взвешиваемых вагонов весы НьюТон™ могут быть многоплатформенными. Многоплатформенность означает, что грузоприемное устройство вагонных весов имеет несколько независимых грузоприемных платформ, которые могут располагаться или в общем приямке, или в разных. Например, если на весах взвешиваются только четырехосные цистерны, то достаточно одноплаформенных весов. Если же, на одних и тех же весах необходимо взвешивать и четырех- и восьмиосные вагоны без расцепки, то весы должны быть двухплатформенные или трехплатформенные.

6. Датчики и аппаратура

В зависимости от условий эксплуатации и требований вагонные весы НьюТон™ комплектуются датчиками с аналоговым или цифровым выходом. В качестве вторичного прибора используется весоизмерительный прибор Маtriх™, который наделяет весы НьюТон™ интеллектом и обеспечивает:

- Аппаратную и программную независимость от типа и геометрических размеров, как грузоприемного устройства весов, так и вагонов.

- Комбинированное взвешивание вагонов: поосное, потележечное или повагонное, и выбор наиболее точного, для данных весов и типа вагона, метода взвешивания.

- Программную оценку «гладкости» процесса и достоверности полученных результатов взвешивания в режиме реального времени.

- Встроенная функция «виртуальной» многопараметрической калибровки весов в движении позволяет автоматически рассчитать коэффициенты динамической подстройки в зависимости от конкретных весов, скорости движенияи даже положения вагона в составе.

- Удаленное конфигурирование и настройку параметров прибора и весов.

- Возможность полного управления вагонными весами с удаленного компьютера.

- Доступ к результатам взвешивания и накопленным файлам экспериментальных данных.

- Обновление встроенного программного обеспечения.

7. Анализ различных способов взвешивания на вагонных весах

Рассмотрим преимущества и недостатки различных способов взвешивания.

Повагонный метод теоретически обладает наилучшей точностью взвешивания по сравнению с другими, так как при движении вагона на весовой платформе вагонных весов и подъездном пути может происходить перераспределение массы на тележках и осях вагона. В результате такого перераспределения массы могут возникать погрешности.

Недостаток повагонного принципа взвешивания заключается в сравнительно большой платформе вагонных весов, которая позволяет взвешивать вагоны только одного типа. Вагоны других типов, если их габариты значительно отличаются, практически не могут быть взвешены повагонным методом в движении в сцепленном состоянии. При взвешивании в расцепленном состоянии на горке длина платформы определяется габаритами большого вагона.

В этом отношении от повагонного взвешивания выгодно отличается потележечное, которое может обеспечить взвешивание большинства вагонов. Однако и при этом методе длина весовой платформы достигает значительных размеров (до 7—8 м). Платформа для поосного взвешивания значительно меньше, поэтому, учитывая, что минимальное расстояние между осями вагонов различных типов практически одинаково, она позволит взвешивать весь парк вагонов.

Кроме того, диапазон изменения нагрузок в этом случае очень мал, так как нагрузка на каждую ось мало зависит от типа вагона. В груженом вагоне она равна примерно 20 т., т.е. преобразователь работает при загруженном по норме вагоне в конце диапазона, что повышает точность измерения.

При потележечном взвешивании нагрузка изменяется от 40 т. (при четырёхосном вагоне) до 80 т. (при восьмиосном вагоне), а при вагонном соответственно от 80 до 160 т.

Однако, при поосном взвешивании вероятность перераспределения нагрузки по осям выше, чем при потележечном взвешивании. Влияние этого фактора может быть значительно ослаблено путём выбора жёсткости пути и более тщательной укладки подъездного пути. Таким образом, поосное взвешивание требует меньших материальных затрат на установку весов, позволяет расширить парк взвешиваемых вагонов выгодно отличается от потележечного при условии решения вопроса о перераспределении нагрузки между осями.

8. Методы обработки информации

При создании автоматических весоизмерительных систем для взвешивания в движении железнодорожных вагонов в составе поезда необходимо, чтобы аппаратура могла обеспечивать высокую точность взвешивания в статике и подавлять низкочастотные колебания в измеряемом сигнале при взвешивании в динамике.

При взвешивании состава, движущегося со скоростью 10 — 15 км/ч, время, отведенное для обработки измеряемого сигнала, менее 0,8—0,4 сек. Как уже отмечалось, при движении тележки по грузоприемнои платформе в измеряемом сигнале присутствуют значительные колебания, амллитуда которых составляет 10—20% от измеряемого сигнала. В результате обработки осциллограмм было определено, что частота этих колебаний (в дальнейшем будем называть ее частотой помехи) лежит в диапазоне от 3,5 гц для восьмиосных вагонов до 7 гц для четырехосных вагонов (пустых) и не зависит от скорости движения вагона. Исходя из указанных параметров помехи, для обеспечения точности измерения сигнала 0,1—0,2% за ограниченное время (меньше секунды) регистрирующая аппаратура должна обеспечить фильтрацию постоянной составляющей с подавлением помех в 100—200 раз.

Такое ослабление помех может быть достигнуто применением определенных методов обработки измеряемого сигнала.

В настоящее время существуют следующие основные методы обработки сигнала:

- применение низкочастотных фильтров;

- простое интегрирование;

- двукратное интегрирование;

- скользящее усреднение;

- интегрирование с весовой функцией.

Методы измерения постоянной составляющей с помощью фильтров основаны на том, что на входе регистрирующего устройства ставится фильтр низких частот, пропускающий постоянную составляющую сигнала и ослабляющий периодическую составляющую.

При использовании метода простого интегрирования (а также и во всех последующих методах интегрирования) на основании экспериментальных данных динамическая составляющая имеет синусоидальный вид.

Учитывая, что простое интегрирование не обеспечивает достаточную точность измерения, был предложен метод двукратного интегрирования. Сущность этого метода состоит в том, что окончательный результат измерения равен сумме двух интегралов, время интегрирования которых равно полутора периодам средней частоты диапазона динамических помех, а начало работы одного из них сдвинуто по отношению к другому на половину периода средней частоты помехи. Метод двукратного интегрирования дает относительно слабое подавление помех, особенно при большом диапазоне помехи, потому что сдвиг времени между интеграторами выбран жестко и является оптимальным только для определённых значений.

Более эффективным методом подавления помех является метод скользящего усреднения. Сущность его состоит в следующем, - общее время наблюдения за измеряемым сигналом будет примерно в 2 раза больше. Применение метода скользящего усреднения дает возможность уменьшить погрешность до 0,45% в диапазоне от 2 до 5 при 10%-ной амплитуде помехи. Таким образом, получается выигрыш по сравнению с простым интегрированием (в этом диапазоне) примерно в 3 раза, причем не требуется предварительно определять частоту помехи.

Тем не менее, недостаточная степень ослабления помех ограничивает возможности использования метода скользящего усреднения для построения аппаратуры.

Заключение

Метод интегрирования с весовой функцией является обобщенным методом изложенных выше, если обработку измеряемого сигнала проводить с весовой функцией, которую без ограничения общности можно представить тригонометрическим полиномом. Погрешность в определении может быть уменьшена за счет множителя, т.е. путем выбора коэффициентов и номеров гармоник весовой функции. Однако сделать ее малой величиной можно не в любом диапазоне помех. Таким образом, выбрав коэффициент, можно уменьшить погрешность. При интегрировании с весовой функцией в диапазоне от 2 до 5 (наиболее вероятный диапазон изменения частоты помехи) погрешность значительно меньше, чем при простом интегрировании. Эта погрешность может быть уменьшена еще больше соответствующим выбором коэффициента. При введении других гармоник весовой функции возможно еще большее ослабление помех. Например, если выбрать первую и седьмую гармонику, то погрешность в диапазоне от 2 до 5 не будет превышать 0,035%. При выборе гармоник весовой функции необходимо учитывать соотношение, которое накладывает ограничение на коэффициент, если эта гармоника весовой функции лежит в диапазоне изменения частоты помехи. Практически ослабление помехи этими гармониками будет очень малым и применять их нецелесообразно.

Таким образом, для получения высокой точности определения необходимо реализовать в регистрирующем приборе интегрирование с весовой функцией. Этот способ обработки сигнала является наиболее перспективным.

Список литературы

1. Рудо Н.М., Лабораторные весы и точное взвешивание, М., 1963;

2. Смирнова Н. А., Единицы измерения массы и веса в международной системе единиц, М., 1966;

3. http://tbncom.com/publ/zh_d_perevozki_railway_transport/zh_d_perevozki_railway_transport/vesy_vagonnye_zheleznodorozhnye_vzveshivanie_vagonov/6-1-0-38

4. http://www.chemport.ru/data/chemipedia/article_598.html