Наименование бизнес-плана: Получение мягкого творога, обогащенного сывороточными белками, мощностью 3тонны/год.

Организовать производство по получению мягкого творога,обогащенного сывороточными белками,с использованием мембранных технологий. Выпуск продукта должен быть не менее 3тонны/сут и соответствовать всем параметра ТУ. Сырьё должно соответствовать ГОСТ 26809-86.Основным процессом получения продукта является ультрафильтрация.

Разместить объект по получению творога на территории ООО «Сызранского городского молочного завода» расположенного по адресу446022, Россия, Самарская область, г. Сызрань, ул. Локомобильная, 41. Данное производство является пристройкой к самому заводу.

Выпускаемый продукт - это обезжиренный творог,обогащенный сывороточными белками.

Целью бизнес-плана:

1) Получение прибыли с данного производства;

2) Развитие в России технологии получения творога с помощью ультрафильтрации.

Требования к техническому плану:

В состав проектируемого производства входит:

· фильтр грубой очистки

· сепаратор-сливкоотделитель

· смеситель- дозатор

· ёмкости для пастеризации и термизации

· ванна для сквашивания

· мембранный блок

· блок безразборной мойки мембран

Габариты основного оборудования не зависят от площади производственного помещения.

Организовать уровень автоматизации оборудования в автоматическом режиме.

Необходимо проводить мойку и профилактику оборудованию в соответствии с нормативами на химическое оборудование.

Организовать режим работы основного и вспомогательного оборудования в непрерывном режиме.

Производственное помещение должно соответствовать категории «А» и зоны класса B-Ia.

Классификация складного помещения должна соответствовать категории «А» и зоны класса B-Ia.

Установка и эксплуатация технологического оборудования должно соответствовать всем правилам .

Необходимо, в соответствии с правилами, применять меры по защите оборудования от коррозии в результате работы и мойки .

Химическое оборудование обновлять в соответствии с правилам эксплуатации химического оборудования и своевременно проводить замену на новое оборудование .

Для обеспечения безопасности персонала на предприятии необходимо проводить: предупреждения аварий на химических объектах, профилактические меры на химическом предприятии. Так же современные способы оповещения, сигнализации, охраны химических объектов от возможных террористических актов .

Требования к организационному плану:

Данный цех является подразделением к ООО «Сызранскому городскому молочному заводу».

Необходимо организовать линейную управленческую структуру предприятия, а так же нужно провести набор персонала на необходимые должности.

Требуется организовать повременную форму оплаты труда на предприятии.

Ресурсами для производства продукта должен снабжать в полной мере Сызранский городской молочный завод.

Необходимо провести анализ и назначить руководящего, который будет следить за выполнением техники безопасности на предприятии.

Технологическое оборудование взрыво- и пожароопасных производств не должно размещаться: над и под вспомогательными помещениями; под эстакадами технологических трубопроводов с горючими, едкими и взрывоопасными продуктами; над площадками открытых насосных и компрессорных установок, кроме случаев применениягерметичных бессальниковых насосов или когда осуществляются специальные меры безопасности, исключающие попадание взрыво- и пожароопасных веществ на оборудование, установленное ниже в соответствии с ПБ 09-540–03.

Требуется вести жёсткий контроль продукта на всей стадии получения.

Необходимо провести маркетинговые исследования на конкурентную среду обитания, ценовую политику и форму реализации продукции.

Требуется организовать и вести рекламную деятельность по продажи продукта.

Организовать исследования по предотвращению рисков предприятия.

Требования к финансовому плану:

Необходимо провести расчёт инвестиций на строительство предприятия.

Требуется разработать и провести финансовую схему проекта.

Рассчитать прогнозный баланс производства.

Провести расчёт себестоимости продукции.

Рассчитать срок окупаемости производства.

4.Технологическая схема.

5.Блок-схема.

13

| В |

| Ж |

| Е |

| Д |

| Г |

| Б |

| А |

12 11 10 8 7 6 5 4 3 2 1

9

А- грубая очистка молока от примесей и механических загрязнений;

Б-разделение молока на сливки и обезжиренное молоко в сепараторе-сливкоотделителе;

В-смеситель-дозатор для хранения и добавления сливок в исходную смесь;

Г-пастеризация молока при 90 градусах в течении 30 минут;

Д-сквашивание молока с помощью закваски;

Е-термизация молока с выдержкой 20-30 секунд;

Ж-ультрафильтрация в мембранном аппарате.

6.Расчёт мембранного оборудования.

Схема мембранного процесса.

Исходный продукт Биотворог(концентрат)

Пермеат

Дано:

Исходный продукт(состав): Биотворог(концентрат): Пермеат:

Сыв.белок-17.8г/л Сыв.белок-180г/л Сыв. белок-меньше 1.5г/л

Жиры-8.8г/л Жиры- 30г/л Жиры-0.0г/л

Лактоза- 45.5г/л Лактоза-28г/л Лактоза-45г/л

Казеин-22.6г/л Казеин- 45г/л Казеин-23г/л

Вода-896.4г/л Вода-700г/л Вода-875г/л

Мин.соли-4.3г/л Мин.соли-3.1г/л Мин.соли-6.3г/л

6.1 Расчёт массы каждого компонента.

1.Содержание смеси после мембранного аппарата:

G=3000000 кг/год=1027.4кг/ч

Содержание влаги-700г/л;

Сыв. белки-180г/л;

Казеин-45г/л;

Лактоза-28г/л;

Жиры-30г/л;

Мин.соли-3.1г/л.

Рассчитаем расходы данных компонентов, учитывая, что производительность производства 3000 т/год:

G(Вода)=2100000 кг/год=719.18 кг/час;

G(Сыв. Белки)=540000 кг/год=184.93 кг/час;

G(Казеин)=135000 кг/год=46.23 кг/час;

G(Лактоза)=84000 кг/год=28.77 кг/час;

G(Жиры)=90000 кг/год=30.82 кг/час;

G(Мин.соли)=9300 кг/год=3.18кг/час.

2. Содержание смеси до мембранного аппарата:

G=10170193.95 кг/год=3359.63кг/ч

G(Вода (с=896.4г/л))=9116577.77 кг/год=2604.45 кг/час;

G(Сыв. Белки(с=17.8г/л))=181316.2 кг/год=62.09 кг/час;

G(Казеин(с=22.6г/л))=229568.11 кг/год=78.62 кг/час;

G(Лактоза(45.5г/л))=463026.08 кг/год=158.57 кг/час;

G(Жиры(с=8.8г/л)))=90000 кг/год=28.77 кг/час;

G(Мин.соли(с=0.4.3г/л)=43998.81 кг/год=15.07кг/час.

3. Содержание смеси после термизации.

G=9952876.5 кг/год=3408.52кг/ч

G(Вода (с=902г/л))=8977494.6 кг/год=3074.48 кг/час;

G(Сыв. Белки(с=18.2г/л))=181142.35 кг/год=62.03 кг/час;

G(Казеин(с=23г/л))=228916.16 кг/год=78.39 кг/час;

G(Лактоза(46.5г/л))=462808.76 кг/год=158.49 кг/час;

G(Жиры(с=1.4г/л)))=13934.03 кг/год=4.77 кг/час;

G(Мин.соли(с=4.4г/л)=43792.66 кг/год=14.99кг/час.

4.Содержание смеси перед термизацией.

G=9952876.5 кг/год=3408.52кг/ч

G(Вода (с=902г/л))=8977494.6 кг/год=3074.48 кг/час;

G(Сыв. Белки(с=18.2г/л))=181142.35 кг/год=62.03 кг/час;

G(Казеин(с=23г/л))=228916.16 кг/год=78.39 кг/час;

G(Лактоза(46.5г/л))=462808.76 кг/год=158.49 кг/час;

G(Жиры(с=1.4г/л)))=13934.03 кг/год=4.77 кг/час;

G(Мин.соли(с=4.4г/л)=43792.66 кг/год=14.99кг/час.

5.Содержание смеси после заквашивания.

G=9952876.5 кг/год=3408.52кг/ч

G(Вода (с=902г/л))=8977494.6 кг/год=3074.48 кг/час;

G(Сыв. Белки(с=18.2г/л))=181142.35 кг/год=62.03 кг/час;

G(Казеин(с=23г/л))=228916.16 кг/год=78.39 кг/час;

G(Лактоза(46.5г/л))=462808.76 кг/год=158.49 кг/час;

G(Жиры(с=1.4г/л)))=13934.03 кг/год=4.77 кг/час;

G(Мин.соли(с=4.4г/л)=43792.66 кг/год=14.99кг/час.

6.Содержание молока перед заквашиванием.

G=9952876.5 кг/год=3408.52кг/ч

G(Вода (с=902г/л))=8977494.6 кг/год=3074.48 кг/час;

G(Сыв. Белки(с=18.2г/л))=181142.35 кг/год=62.03 кг/час;

G(Казеин(с=23г/л))=228916.16 кг/год=78.39 кг/час;

G(Лактоза(46.5г/л))=462808.76 кг/год=158.49 кг/час;

G(Жиры(с=1.4г/л)))=13934.03 кг/год=4.77 кг/час;

G(Мин.соли(с=4.4г/л)=43792.66 кг/год=14.99кг/час.

7.Содержание молока после пастеризации.

G=9952876.5 кг/год=3408.52кг/ч

G(Вода (с=902г/л))=8977494.6 кг/год=3074.48 кг/час;

G(Сыв. Белки(с=18.2г/л))=181142.35 кг/год=62.03 кг/час;

G(Казеин(с=23г/л))=228916.16 кг/год=78.39 кг/час;

G(Лактоза(46.5г/л))=462808.76 кг/год=158.49 кг/час;

G(Жиры(с=1.4г/л)))=13934.03 кг/год=4.77 кг/час;

G(Мин.соли(с=4.4г/л)=43792.66 кг/год=14.99кг/час.

8.Содержание молока перед пастеризацией.

G=9952876.5 кг/год=3408.52кг/ч

G(Вода (с=902г/л))=8977494.6 кг/год=3074.48 кг/час;

G(Сыв. Белки(с=18.2г/л))=181142.35 кг/год=62.03 кг/час;

G(Казеин(с=23г/л))=228916.16 кг/год=78.39 кг/час;

G(Лактоза(46.5г/л))=462808.76 кг/год=158.49 кг/час;

G(Жиры(с=1.4г/л)))=13934.03 кг/год=4.77 кг/час;

G(Мин.соли(с=4.4г/л)=43792.66 кг/год=14.99кг/час.

9.Содержание сливок в дегазаторе-смесителе.

G=547123.5 кг/год=100.58кг/ч

G(Вода (с=640г/л))=350159.04 кг/год=119.92 кг/час;

G(Сыв. Белки(с=0.8г/л))=437.7 кг/год=0.15 кг/час;

G(Казеин(с=3г/л))=1641.37 кг/год=0.56 кг/час;

G(Лактоза(с=1г/л))=547.12 кг/год=0.19 кг/час;

G(Жиры(с=350г/л)))=191493.22 кг/год=65.58 кг/час.

G(Мин.соли(с=0.95г/л)=519.77 кг/год=0.18кг/час.

10.Содержание после сепаратора-сливкоотделителя.

G=9952876.5 кг/год=3408.52кг/ч

G(Вода (с=902г/л))=8977494.6 кг/год=3074.48 кг/час;

G(Сыв. Белки(с=18.2г/л))=181142.35 кг/год=62.03 кг/час;

G(Казеин(с=23г/л))=228916.16 кг/год=78.39 кг/час;

G(Лактоза(46.5г/л))=462808.76 кг/год=158.49 кг/час;

G(Жиры(с=1.4г/л)))=13934.03 кг/год=4.77 кг/час;

G(Мин.соли(с=4.4г/л)=43792.66 кг/год=14.99кг/час

11.Содержание до сепаратора-сливкоотделителя.

G=10500000 кг/год=3595.89кг/ч

G(Вода (с=870г/л))=9135000 кг/год=3128.42 кг/час;

G(Сыв. Белки(с=6.5г/л))=68250 кг/год=23.37 кг/час;

G(Казеин(с=26г/л))=273000 кг/год=93.49 кг/час;

G(Лактоза(48г/л))=504000 кг/год=172.60 кг/час;

G(Жиры(с=36г/л)))=378000 кг/год=129.45 кг/час.

G(Мин.соли(с=5.35г/л)=56175 кг/год=19.24кг/час.

12.Содержание после грубой очистки .

G=10500000 кг/год=3595.89кг/ч

G(Вода (с=870г/л))=9135000 кг/год=3128.42 кг/час;

G(Сыв. Белки(с=6.5г/л))=68250 кг/год=23.37 кг/час;

G(Казеин(с=26г/л))=273000 кг/год=93.49 кг/час;

G(Лактоза(48г/л))=504000 кг/год=172.60 кг/час;

G(Жиры(с=36г/л)))=378000 кг/год=129.45 кг/час.

G(Мин.соли(с=5.35г/л)=56175 кг/год=19.24кг/час.

13.Содержание до грубой очистки.

G=10500000 кг/год=3595.89кг/ч

G(Вода (с=870г/л))=9135000 кг/год=3128.42 кг/час;

G(Сыв. Белки(с=6.5г/л))=68250 кг/год=23.37 кг/час;

G(Казеин(с=26г/л))=273000 кг/год=93.49 кг/час;

G(Лактоза(48г/л))=504000 кг/год=172.60 кг/час;

G(Жиры(с=36г/л)))=378000 кг/год=129.45 кг/час.

G(Мин.соли(с=5.35г/л)=56175 кг/год=19.24кг/час.

6.2 Расчёт площади мембран.

Q=5,1  по пермеату.

по пермеату.

Предположим, что наше производство будет работать 8 часов в сутки, тогда общее количество часов проработанное за 1 год:

1 год= 12 месяцев=356 суток=8760 часов

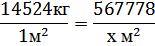

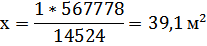

При работе 12 часов в день на 1  мембраны за год можно получить 2848*5,1=14524 кг пермеата.

мембраны за год можно получить 2848*5,1=14524 кг пермеата.

Составим пропорцию для нахождения необходимой площади мембран:

6.3 Подбор мембран.

В результате были подобраны мембраны компании Filtropor Group, с последующем нанесением селективного слоя.