Приемка и контроль качества молока.

1. Приемка молока заключается в определении его качества, в проведении контроля Производство оборудования для предприятий пищеперерабатывающей промышленности. Монтаж мини-заводов и мини-цехов. Разработка нестандартного оборудования. качества и сортировки. Контролю подвергают каждую партию молока, поступившего на производство. Под партией понимается молоко одного сорта, сдаваемое одновременно, в однородной таре, оформленное одним сопроводительным документом.

2. После определения физико-химических параметров и массы молока, оно пастеризуется на трубчатой пастеризационно-охладительной установке при температуре 78-80°С в течение 20с. Либо, в случае вынужденного хранения молока до переработки, оно должно быть охлаждено и обеспечены такие условия, чтобы температура молока не поднималась выше 10 °С, срок хранения не более 6 часов.

3. Молоко охлаждают до температуры заквашивания в холодное время года - 30±2°С и 28±2°С в теплое время.

Альтернативные способы получения продукта из сырья:

1. Производство творога традиционным способом.

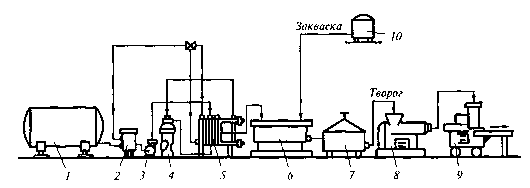

Машинно-аппаратурная схема линии производства творога традиционным способом приведена на рис.1.

1-ёмкость;

2-балансированный бачок;

3-насос;

4-сепаратор-очиститель;

5-пастери зационно-охладительная установка;

6-спец. ванны для заквашивания;

7-пресс-тележка;

8-двухцилиндровый охладитель;

9-фасовочная машина;

10- заквасочник.

Технология выработки творога кислотно-сычужным способом имеет ряд серьезных недостатков и основательно тормозит рост его производства. Весь процесс его выработки очень длителен и занимает не менее 11 ч. Операции по удалению сыворотки из сгустка занимают не только много времени, но и требуют большой затраты ручного труда, что влечет за собой снижение производительности труда. С сывороткой из сгустка уходит значительное количество жира.

2. Производство творога раздельным путем.

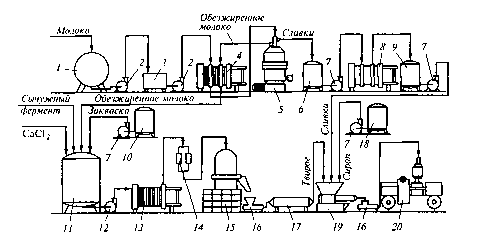

Машинно-аппаратурная схема линии производства творога раздельным способом с использованием сепаратора-творогоотделителя приведена на рис.2.

1-ёмкость;

2-насос;

3-уравнительный бачок;

4-пастеризационно-охладительная установка;

5-сепаратор-сливкоотделитель;

6-промежуточная емкость;

7-насос;

8-пастеризационно-охладительная установка;

9-двустенная емкость;

10- заквасочник;

11-резервуар для сквашивания;

12-насос;

13-пластинчатый теплообменник;

14-сетчатый фильтр;

15-сепаратор-творогоизготовитель;

16-насос;

17-охладитель;

18-ёмкость;

19-месильная машина;

20-фасовочная машина.

Основным преимуществом этой линии является полная механизация технологического процесса, который осуществляется непрерывно и в закрытом потоке. В результате исключены все ручные операции по выработке творога (за исключением мойки оборудования). Самый трудоемкий процесс - отделение сыворотки из сгустка - происходит непрерывно при помощи сепаратора. В результате чего улучшаются санитарно-гигиенические условия производства, повышается производительность труда, снижается себестоимость и повышается качество готового продукта.