Московский Автомобильно-Дорожный Государственный Технический Университет

Московский Автомобильно-Дорожный Государственный Технический Университет

(МАДИ)

Кафедра: «Технологии конструкционных материалов»

Отчёт по лабораторной работе

«Осмотр и исследования лкп»

Студент: Климович Н. К.

Группа: 3А2.

Преподаватель: Шестопалова Л.П.

Москва 2017

ПРИ ИССЛЕДОВАНИИ ПРИМЕНЯЕТСЯ ОБОРУДОВАНИЕ:

1.Толщиномер лакокрасочных покрытий (СМ-8828) оборудованный датчиком для измерения толщины покрытия на подложках из магнитного металла и датчиком для измерения толщины покрытия, нанесенного на электропроводящие неферромагнитные металлы и сплавы (алюминий).

2.Многофункциональный прибор контроля качества лакокрасочных покрытий «Byko-cut universal» (резак) Портативный комбинированный прибор для определения адгезии лакокрасочных покрытий методом решетчатого надреза, твердости по Бухгольцу и толщины покрытия в диапазоне от 2 до 2000 микрон на любой подложке разрушающим методом.

1. Ручной электронный USB-микроскоп SKY-WATCHER 1.3

2. Портативный компьютер LENOVO IDEAPAD S110.

3. Лупа

На лабораторной работе мы получили образец кузовной детали автомобиля с лакокрасочным покрытием.

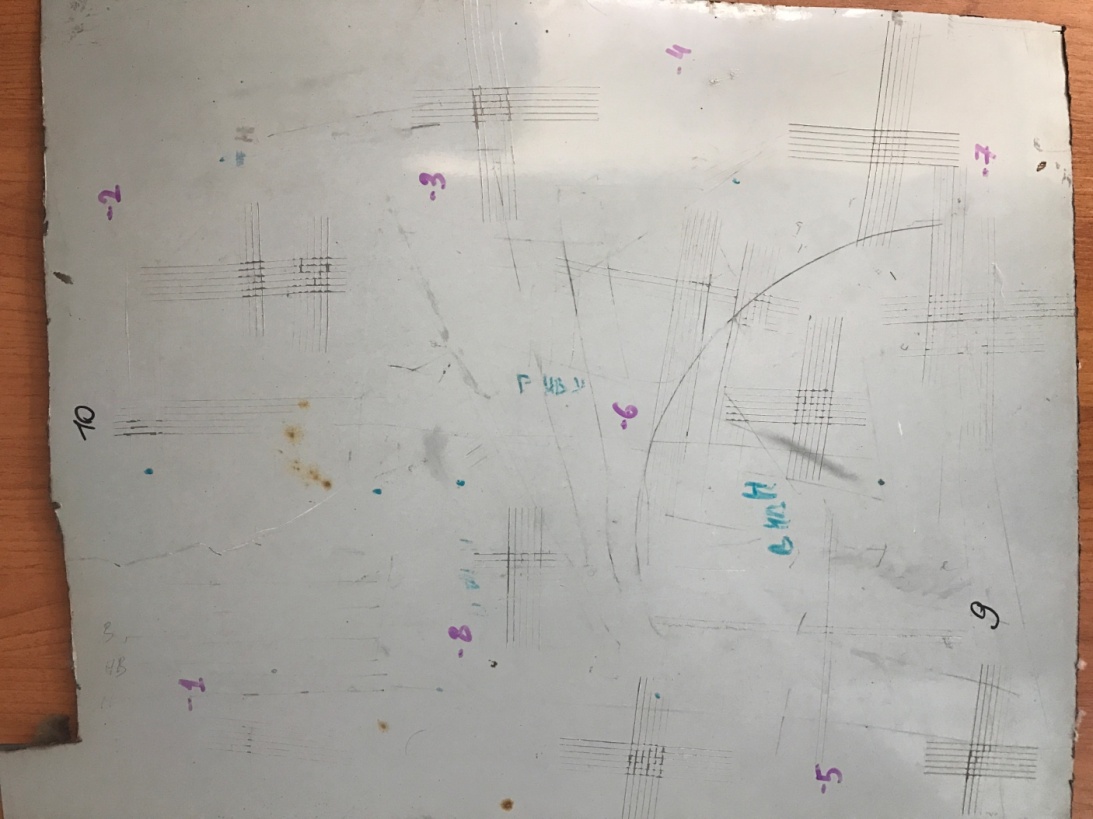

Рис.1. Образец кузовной детали автомобиля.

1. ИЗМЕРЕНИЕ ТОЛЩИНЫ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА НАРУЖНЫХ ПОВЕРХНОСТЯХ КУЗОВА АВТОМОБИЛЯ ТОЛЩИНОМЕРОМ СМ-8828

На исследуемый образец кузовной детали автомобиля наносятся маркировочные цифровые обозначения: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10. В местах нанесения маркировочных обозначений измерялась толщина лакокрасочного покрытия. Толщина покрытия измерялась цифровым толщиномером лакокрасочных покрытий СМ-8828.

Рис. 2. Толщиномер СМ-8828.

Для поддержания точности измерения прибора при проведении исследования проводится калибровка нуля:

а) Производилось однократное измерение, экран прибора отображал "х.х".

б) Производилось нажатие кнопки "ZERO" (Ноль), экран отображал "0.0". После выполнения этой операции калибровка завершена, можно начинать проведение измерений.

в) Измерялась толщина эталонной калибровочной пластины.

Процедуры а), б) и в) повторяли до тех пор, пока не получили более близкого к нулю значения и более точных результатов измерения толщины эталонной пластины. После того как калибровка нуля была завершена, приступили к проведению измерений.

Фиксация мест нанесения маркировочных обозначений производилась методом фотографирования. Полученные при измерениях результаты по каждому элементу записывались. При составлении заключения все измерения были сведены в общую таблицу измерений с указанием толщины покрытия по каждому элементу.

Результаты измерений

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 114 | 121 | 110 | 138 | 108 | 117 | 111 | 120 | 145 | 118 |

Всего выполнено 10 измерений: минимальное значение - 108 мкм, максимальное- 145 мкм, среднее значение по результатам исследования - 120,2 мкм.

У большинства отечественных и импортных производителей толщина комплексного лакокрасочного покрытия составляет 90-185 микрон.

2. ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ ПОКРЫТИЯ РАЗРУШАЮЩИМ МЕТОДОМ С ПОМОЩЬЮ ПРИБОРА BYKO - CUT UNIVERSAL

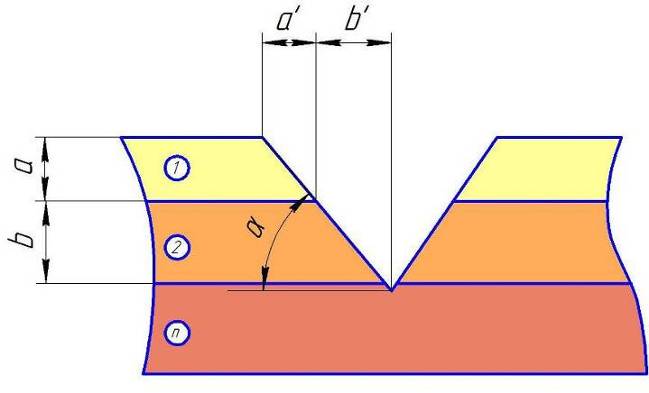

Основным преимуществом данного метода измерения является возможность измерения толщины каждого слоя многослойных покрытий различной толщины. Делается V-образный надрез по всей толщине покрытия до подложки и измеряется ширина разреза "а" (если необходимо, то и "в"), которая пропорциональна толщине a' (в'), что показано на рис. 3.

Прибор оснащен тремя резаками, установленными под разным углом для измерения покрытий различной толщины. Характеристики резаков представлены в таблице.

Характеристики и области применения резаков

| Резак | Угол резания | Диапазон | Одно деление шкалы |

| 1 | 45 о | 0-2000 мкм | 20 мкм |

| 2 | 26,5 о | 0-1000 мкм | 10 мкм |

| 3 | 5,8 о | 0-200 мкм | 2 мкм |

| |

| Рис. 3 – V -образный разрез |

В начале исследования с помощью черного маркера на исследуемой поверхности проводится контрольная линия. Далее выбирается соответствующий резак в зависимости от предполагаемой или ранее измеренной толщины лакокрасочного покрытия. С помощью выбранного резака прибором Byko-cut, внешний вид которого показан на Рис. 4, на исследуемой поверхности делается V-образный разрез до основания (металла).

|

| Рис. 4– Внешний вид прибора Byko - cut universal |

Направляющие колеса прибора обеспечивают перпендикулярное положение резака и предотвращают наклон прибора во время нанесения разреза. Для слишком твердых или хрупких покрытий иногда необходимо сделать несколько разрезов для того, чтобы определить оптимальную силу надавливания на прибор и скорость резания.

3.ИЗМЕРЕНИЕ ТВЕРДОСТИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ МЕТОДОМ ЕЁ СРАВНЕНИЯ С ТВЕРДОСТЬЮ КАРАНДАШНЫХ ГРИФЕЛЕЙ ФИРМЫ « KOH - I - NOOR » тип 1500 ИСО 15184

Метод основан на сравнении твердостей исследуемых покрытий с твердостью грифелей карандашей фирмы «KOH-I-NOOR» при воздействии на поверхность грифеля, присоединенного к специальному прибору массой 750 г. Величина необходимого давления на покрытие обеспечивается конструкцией прибора, который изготовлен по ИСО 15184.

Назначение

Прибор «Твердомер» обеспечивает измерение твердости лакокрасочных покрытий методом её сравнения с твердостью карандашных грифелей фирмы «KOH-I-NOOR». Прибор «Твердомер» является испытательным прибором.

Рис. 5. Прибор «Твердомер» и набор карандашей фирмы «KOH-I-NOOR».

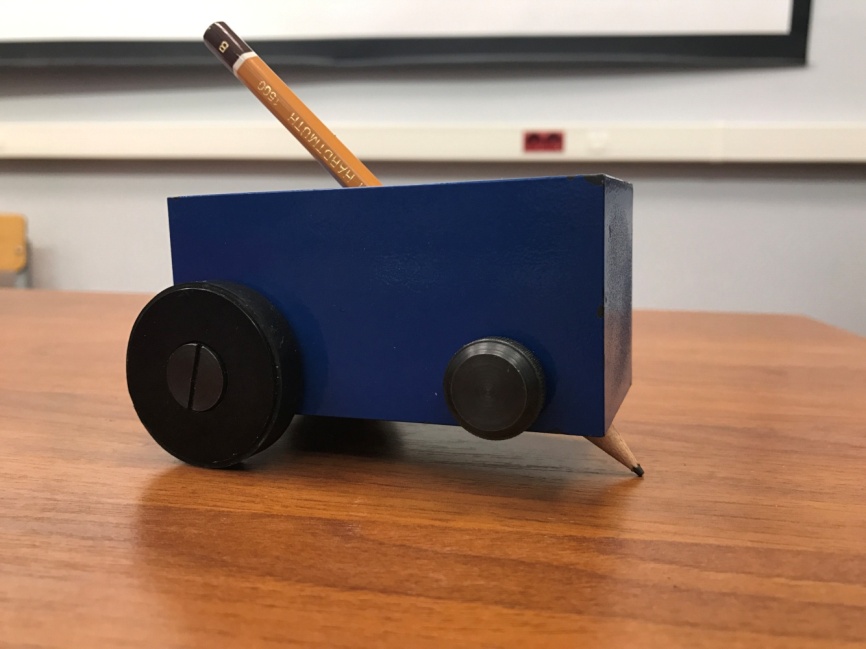

Описание прибора

Прибор состоит из прямоугольной (в виде параллелепипеда) станины с держателем карандаша, боковых колес для передвижения станины по исследуемому покрытию, нанесенному на основание, винта фиксации положения карандаша в держателе. Внешний вид прибора показан на Рис. 6. Твёрдость покрытия измеряется твёрдостью применяемых грифелей «KOH-I-NOOR». Шкала твердости, применяемая при исследовании: 5В-4В-3В-2В-В-НВ-F-Н-2Н-3Н-4Н-5Н. Твердость грифелей карандашей фирмы «KOH-I-NOOR» тип 1500 имеет диапазон от 6В до 9Н, В – мягкий, грифель , HB – грифель средней твердости, Н (или F) – твердый грифель.

Рис. 6 – Прибор «ТВЕРДОМЕР».

Рис. 6 – Прибор «ТВЕРДОМЕР».

|

|

Грифели затачиваются под углом 90°. Конструкция прибора обеспечивает постоянную нагрузку грифеля на покрытие в P = 750 ±1% г. под углом 45°. Форма заточки карандаша показана на Рис. 7.

|

Принцип действия прибора

Метод основан на сравнении твердостей исследуемых покрытий с твердостью грифелей карандашей при воздействии на поверхность грифеля, присоединенного к специальному прибору массой 750 г. Величина давления на покрытие обеспечивается конструкцией прибора, который изготовлен по ИСО 15184.

Метод определения твердости покрытий

Для определения твердости следует подготовить прибор следующим образом: Заточить грифель карандаша, снимая только дерево и оставляя грифель цилиндрической формы. Обрезать наконечник грифеля под углом 90°, как показано на рисунке. При необходимости используют наждачную бумагу для обеспечения угла 90° обрезки грифеля. Начинают испытания с мягких грифелей марки В.

Вставляют карандаш в наклонное отверстие прибора и закрепляют его винтовым фиксатором в таком положении, чтобы наконечник грифеля совпадал с нижним уровнем колесиков прибора, так чтобы при этом корпус прибора находится в строго горизонтальном и параллельном положении относительно плоскости исследуемого покрытия на образце. Грифель карандаша должен касаться покрытия.

Испытания проводят, прокатывая прибор, который удерживают двумя пальцами руки за центры колесиков, вдоль поверхности покрытия и на расстояние от 5 до 10 мм. На покрытии остается след. Удаляют ватным тампоном след от грифеля карандаша и проводят осмотр покрытия. Если царапины на покрытии отсутствуют – считается, что покрытие выдержало испытания при данной твердости грифеля карандаша и испытания продолжают проводить с карандашом, у которого твердость грифеля больше на одну градацию и так до получения царапины на покрытии. После того как на поверхности покрытия осталась царапина от карандаша считается, что твердость покрытия соответствует значению последнего карандаша, примененного до образования следа. Повторяют испытания на покрытии от 3 до 5 раз и вычисляют среднюю арифметическую величину твердости.

Проведение исследования

Твердость лакокрасочного покрытия при данном методе испытания должна быть не ниже НВ. Измерение твердости проводилось на исследуемом образце детали автомобиля. Последовательно были выполнены измерения карандашами всех видов твёрдости. После пятого измерения на ЛКП остался чёткий след от карандаша 3Н, следовательно, покрытие имеет твёрдость 2Н. След, оставленный карандашом 2Н, удалялся ветошью в отличие от следа карандаша 3Н. Для уверенности в полученном результате, измерения продолжили более твердыми грифелями. След так же оставался.

Рис. 8. След на ЛКП от карандаша 2Н. Рис. 9. След на ЛКП от карандаша НВ.

4.ПРОВЕРКА АДГЕЗИИ МЕТОДОМ РЕШЕТЧАТЫХ НАДРЕЗОВ.

С момента нанесения лакокрасочного материала на подложку одновременно протекают три процесса: увеличение размера истинной поверхности контакта лакокрасочного материала, диффузионное проникновение в результате химического взаимодействия и возникновение адгезионного соединения.

На адгезионную прочность в лакокрасочных покрытиях оказывают влияние внутренние напряжения: чем выше их значение, тем ниже адгезионная прочность.

Проверка адгезии проводится согласно ГОСТ Р 54563-2011. Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния покрытия после воздействия по четырехбальной системе. При проведении испытания применялся адгезиметр РН ИСО 2409 для проверки адгезии сухого слоя краски на подложке.

Рис. 10. Прибор – адгезиметр РН ИСО 2409

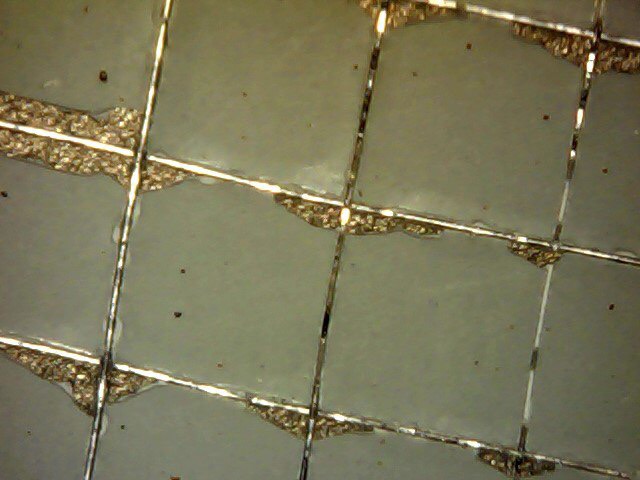

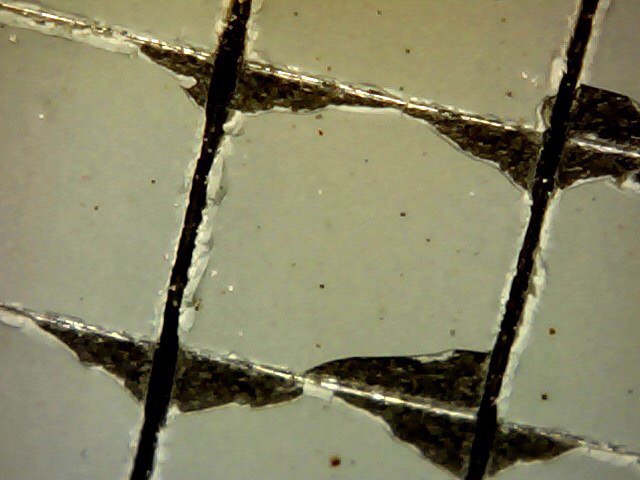

После нанесения надрезов для удаления отслоившихся кусочков покрытия на поверхность был нанесен монтажный скотч бежевого цвета, шириной 50 мм. Для того чтобы скотч более надежно скрепился с испытуемым участком его разгладили рукой. Далее резким движением скотч удалили. На участке, на котором была нанесена решетка, не наблюдается отслаивания покрытия в виде мелких чешуек, что контролируется с помощью лупы.

Рис. 11. Решетчатые надрезы на лакокрасочном покрытии.

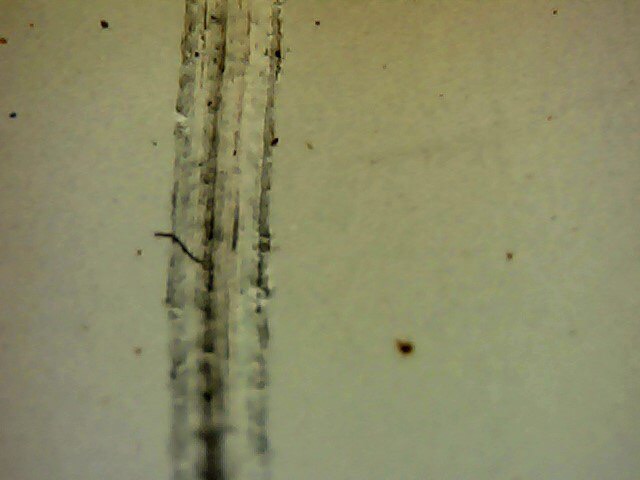

С помощью персонального компьютера и микроскопа проводим проверку адгезии. При этом микроскоп располагают под освещаемой областью и фокусируют.

Рис. 12. Персональный компьютер и микроскоп.

Рис. 13; 14. Оценка результатов проверки адгезии.

Делаем вывод о состоянии ЛКП согласно выдержке из ГОСТ Р 54563-2011. Значение адгезии составило 2 балла: Покрытие отслоилось вдоль краев и/или на пересечении надрезов. Площадь отслоений немного превышает 5%, но не более 15% решетки.

Результаты проведенной проверки адгезии указывают на положительное значение и соответствуют нормативным значениям адгезии, предъявляемым к автомобильному лакокрасочному покрытию.

5. ВЫЯВЛЕНИЕ ДЕФЕКТОВ ЛКП И ИХ КЛАССИФИКАЦИЯ

Дефекты ЛКП бывают эксплуатационные и производственные. Экспертная методика требует от эксперта тщательного осмотра и изучения всех дефектов кузова автомобиля, не зависимо от заявленных требований собственником. Внешним осмотром установлено наличие однотипных эксплуатационных дефектов и дефектов лакокрасочного покрытия, свойственных ремонтным воздействиям (при покраске и полировке). Ряд кузовных элементов имеет механические повреждения в виде сколов, царапин, деформаций.

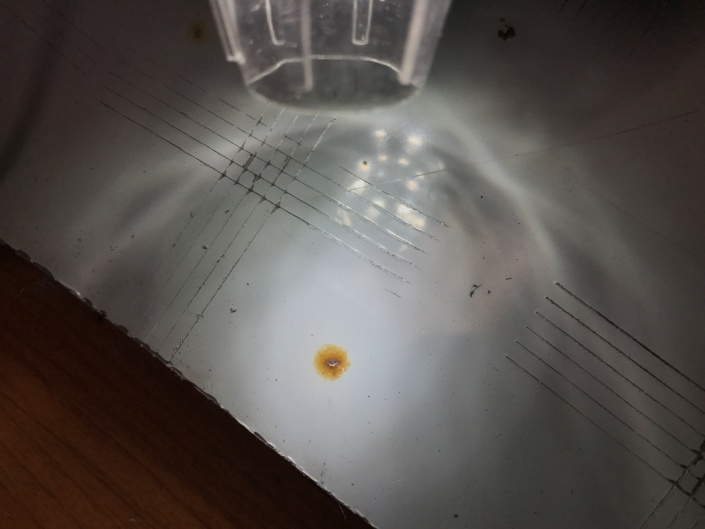

На образце были обнаружены точки с коррозией

Коррозия - это разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. Образование ржавчины Fe(OН)3 протекает по реакции:

4 Fe + 6 Н2О + 3 О2 = 4 Fe(OH)3.

(превращение железа под действием влаги и кислорода воздуха в гидроксид железа (III)

Наносная коррозия - термин, означающий локальное загрязнение кузова корродирующими частицами стороннего (не относящегося к машине) металла.

Механизм образования очагов наносной коррозии состоит в следующем: частицы железа, источником которых могут быть некоторые виды почв, окалина, образующаяся при сварке, движении электротранспорта и т.п., попадают в микропоры лакокрасочного материала, и удерживаются там макромолекулами полимеров. В результате атмосферного воздействия воды и кислорода воздуха по реакции, указанной выше, образуется ржавчина – очаг наносной коррозии.

|

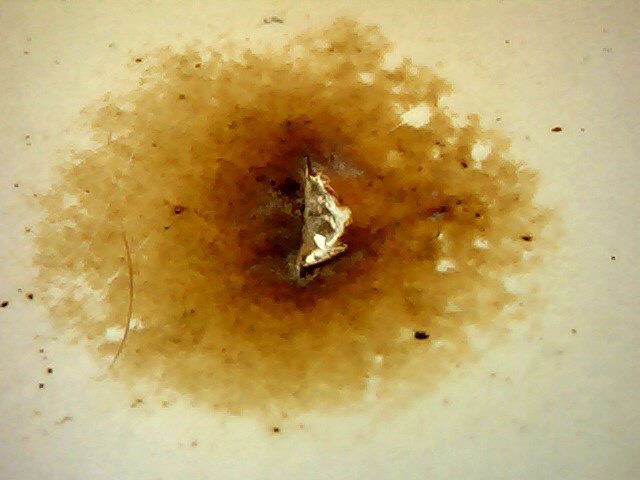

Рис. 15. Очаг коррозии на ЛКП. Рис. 16. Очаг коррозии под увеличением

На образце ЛКП были обнаружены небольшие рыжие точки – очаги коррозии. Данное коррозионное проявление не является производственным дефектом лакокрасочного материала или металла кузова автомобиля. Под увеличением видно, что коррозия появилась из–за дефекта поверхности лакового слоя, вызванного механическим воздействием. Царапина достаточно глубокая.

Мелкая царапина, вызывающая появление коррозии проходит через поверхности лакового слоя и очаг коррозии присутствует в грунтовом слое. Разрушение покрытия происходит от подложки. В виду того, что процесс разрушения уже находился в активной стадии на поверхности покрывного лака остается ореол рыжего цвета. Способствуют накоплению частиц вызывающих наносную коррозию и сколы лакокрасочного покрытия.

6. Вывод:

Данная деталь кузовной детали автомобиля имеет достаточно хороший слой ЛКП. Как мы установили, твёрдость покрытия – 2Н, что удовлетворяет требованиям. Слой ЛКП устойчив к адгезии, согласно ГОСТ она составила 2 балла, площадь отслоений примерно 5-8%. На покрытии мы обнаружили незначительные следы коррозии в начальной форме. Причиной зарождения стали старые механические дефекты (царапинки).

В целом слой ЛКП в хорошем состоянии.