3.5. Состав технологической карты на выполнение монтажных работ.

1. Область применения карты и типовые ячейки.

2. Материальные и технические ресурсы:

а) потребность в материальных ресурсах,

б) потребность в технических ресурсах

в) выбор монтажного крана по техническим и экономическим показателям.

3. Почасовой или посменный график монтажа типовых ячеек.

4. Калькуляция затрат труда и машинного времени.

5. Технология и организация выполнения комплексного процесса монтажа.

6. Требования к качеству. Пооперационный контроль качества работ.

7. Техника безопасности.

8. Технико-экономические показатели по техкарте.

Технологическая карта отвечает на вопросы: Что, Как и Чем делать?

В состав технологической карты входят:

1. архитектурное описание выполняемых работ (планы выполняемых работ, разрезы, узлы)

2. разрабатываем технологическую последовательность, схемы, способы выполнения работ.

3. Разрабатываем последовательность работы строительных машин и механизмов (строим циклограмму подачи транспорта), составляем ведомость основных материалов, инструментов и приспособлений для строите. монтаж. работ.

4. Разрабатываем календарный график выполнения работ с учетом сроков и основные ТЭП.

3.7 Стропы, траверсы. Их типы, назначение, основные расчеты.

Стропы представляют собой отрезки тросов, соединенные в кольца или снабженные специальными приспособлениями, обеспечивающими быстрое, удобное и безопасное закрепление поднимаемых грузов.

По конструкции стропы делятся на гибкие (изготовлены из отдельных кусков каната) и жесткие.

Гибкие: простые, это крюк каната, которым поднимаемый элемент обвязывают и закрепляют к крюку монтажного механизма. Применяют при подъеме тяжелых конструкций.

1. Универсальные, в виде замкнутой петли из канатов d = 19.5 … 30 мм, длиной от 5 до 15 м

2. Облегченные, это кусок каната d = 12 … 30 мм, к концам которого прикреплены крюки, карабины или петли.

3. Многоветвевые, применяют для подъема элементов за 2 или 4 точки. Отдельные ветви многоветвего стропа выполняют в виде облегченных стропов, которые крепятся к петле, обеспечивающих уравновешивание усилий в петлях.

Стропы изготавливают из металлического каната и маркируют: ТК 6x9.

Тип каната для строп рассчитывают на разрывное усилие. Q – вес поднимаемого груза, т.;

S – разрывное усилие в стропе; S=Q/(n·cosα); n – число ветвей стропа; α – угол отклонения стропа от горизонтали. По справочнику «Такелажные работы» находим тип каната, у которого разрывное усилие: P≥S·kзапаса;

Траверсы.

Предназначены для подъема тяжелых элементов (колонн, ферм, нескольких стеновых панелей)

Расчет траверсы, работающей на изгиб.

Р – нагрузка, действующая на траверсу, кН; Р=10·q·kn·kg

kn – коэффициент передачи палиспаста; kg – коэффициент динамического воздействия.

Максимальный изгибающий момент: Мизг = Р·а/2, кН/см

Момент сопротивления на изгиб: Wтр = Мизг/(m×γ·Rст)

m – коэффициент условия работы, = 0.85; γ – коэффициент продольного изгиба, = 0.81

Rст =21 кН/см4

3.8. Временное крепление конструкции при монтаже. Выверка конструкций, визуальный и инструментальный контроль.

С целью установки конструкции в заданное проектное положение необходимо в узлах соединения конструкции выполнять временное закрепление.

В стр-ве для временного закрепления монтируемых элементов применяют индивидуальные (клинья, расчалки, подкосы, распорки, кондукторы, фиксаторы итп) и групповые (закрепление нескольких статически неустойчивых монтажных элементов) монтажные приспособления и устройтсва.

Для МК временное закрепление осущ. монтажными болтами.

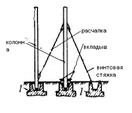

1. Колонны. Установленную в стакан фундамента колонну выверяют и временно закрепляют с помощью клиньев, разводных клиньев, клиновых вкладышей, расчалок или подкосов, раздельных одиночных или пространственных кондукторов. При Нк≤7.2 м - используем бетонные, ж/б, стальные или дубовые клинья. Целесообразно применять бетонные, ж/б клинья, которые оставляют в фундаментных стаканах. Деревянные клинья должны быть сухими, иначе при их усушке произойдет отклонение колонны от вертикали. При Нк > 7.2, но Нк ≤9.6 м – колонны закрепляются с помощью кондукторов. Тяжелые колонны большой длины Нк> 9.6 м необходимо кроме клиньев или кондукторов укреплять расчалками или жесткими раскосами. Верхние элементы сборных ж/б колонн крепят к нижним монтажной сваркой. Временное крепление колонн осуществляется до набора проектной прочности стыков сопрягаемых конструкций.

2.Фермы и балки. Ж/б балки при отношении их высоты к ширине до 4:1 укладывают на горизонтальные опоры без временного крепления; при большем отношении высоты к ширине монтируемые балки скрепляют распорками и стяжками с другими прочно устанавливаемыми конструкциями. При установке ферм их оси совмещают с рисками на колоннах и закрепляют на анкерных болтах. Первую ферму крепят расчалками, привязывая смежные с коньком узлы верхнего пояса к неподвижным частям сооружения или к специальным якорям; последующие фермы скрепляют по коньку инвентарной винтовой распоркой с ранее установленными распорками. Временные крепления ферм снимают после создания жесткой системы из групп ферм и уложенных на них элементов покрытия. Для временного крепления и выверки стропильных ферм с шагом 6 или 12 м может быть применен кондуктор-распорка.

3.Подкрановые балки. Требует временного крепления, если их высота свыше 1 м.

4. В многоэтажных зданиях при соединении колонн друг с другом могут быть использованы групповые кондукторы (на 4 и более колонн).

3.9. Технологические операции монтажа сборных ж/б колонн.

Колонны - тяжелые конструкции, кот. целесообразно монтировать с транспортных средств: с колонновозов. Если дальность транспортировки превышает 20 км, то необходимо устраивать склад приобъектный, а монтаж осуществлять с предварительной раскладкой.

Тяж. колонны свыше 5 т. раскл-ем основанием к фун-ту и монтаж осущ-ся способом поворота. Легк. колонны монтируем способом скольжения и раскл-аем головой к фун-ту

Стропуем колонну с использованием траверсы (фрикционный захват или проушенный).

Все колонны до момента монтажа должны быть проверены на соответствие техпаспорта.

На колонны наносятся риски

До монтажа колонны проверяем отметки дна стакана и составляем акт на скрытые работы.

Кондукторы устанавливаем до монтажа колонн.

Схема монтажа:

- стропуем

-приподнимаем конструкцию до полного натяжения строп

-поднимаем колонну и приостанавливаем на высоте 0.5 – 1 м от проектной отметки

-два монтажника поворачивают колонну в плане до совпадения рисок с фундаментом

-медленно опускаем колонну в стакан

-В стакане должен быть подстилающий слой из ц/п раствора 20-25 мм.

-после установки колонны стык заделываем бетоном марки не ниже сопрягаемых конструкций.

-Уплотняем бетонную смесь в стакане глубинным вибратором.

При соединении колонны с колонной бетонная смесь в стык вдавливается поршнем.

После заделки стыка нагружать конструкции можно при достижении бетона проектной прочности (Летом – min 40%, зимой – 100%)

При выполнении работ составляем акт на скрытые работы.

3.10. Технологические операции монтажа стропильных ферм и балок.

Эти конструкции крупногабаритные. Поэтому их целесообразно монтировать с транспортных средств. Иногда их завозят заранее и складируют в кассетах вдоль пролета (вдоль буквенных осей)

Все конструкции должны быть приняты согласно паспорту. Перед монтажом ферм и балок проверяются отметки основания.

Для установки ферм и балок на опорные части наносят риски осей здания в соответствии с исполнительной схемой.

Перед подъемом устанавливаем лестницы для организации рабочего места монтажника.

При заделки стыков следует соблюдать технологическую последовательность.

Контроль качества монтажа (вертикальной установки) осущ-ем с использованием теодолита.

Временные крепления и выверку выполняем с использование расчалок и струбцин.

3.11. Технологические операции монтажа плит покрытия.

Плиты покрытия устанавливаем сразу после ферм, что обеспечивает жесткость собранной части здания.

Тяжелые плиты покрытия промыш. и общест. Зданий рекомендуется монтировать с колес.

Монтаж по ж/б фермам начинают с укладки плит между колоннами с приставных лестниц или навесных люлек. Последующие плиты укладывают с ранее уложенных. Перед монтажом плит по металлическим фермам фермы раскрепляют связями и распорками. Верхние пояса ферм должны быть окрашены . по металлическим фермам рекомендуется вести монтаж плит от середины фермы к краям.

Распорку между фермами снимают после укладки смежной с ней плиты покрытия.

3.12. Технологические операции монтажа подкрановых балок.

К монтажу подкрановых балок приступают после установки, выверки и окончательного закрепления колонн. Бетон в стыке колонны и стакана фундамента должен к этому времени набрать 70 % проектной прочности. При высоте колонны более 12 м рекомендуется стальные балки монтировать вслед за установкой очередной колонны. Подкрановые балки монтируют потоками, иногда в поток включают монтаж подстропильных ферм и балок с одной и той же стоянки крана. Тяжелые ж/б подкрановые балки целесообразнее устанавливать с транспортных средств. Балки раскладывают в рабочем положении на прокладках в пролетах между колоннами. При наличии кранов достаточной грузоподъемности собранную балку поднимают одним краном; тяжелую балку двумя. Тяжелые стальные подкрановые балки монтируют из двух или четырех частей, последовательно поднимая их одним краном. В этом случае в пролете части балки опирают на временные промежуточные опоры. Подкрановые балки стропуют за две точки. При подъеме балки ее удерживают с помощью оттяжек из пенькового каната от удара по колоннам и разворачивают в нужном направлении перед установкой. Поднимают балку строго вертикально на высоту, несколько большую, чем опорные консоли. После установки балки на консоли проверяют с помощью уровня соответствие верхней плоскости балки проектной отметки и риске на колонне. Вертикальность стенки балки проверяют отвесами по рискам на свободном торце балки. Отклонение от вертикали устраняют, устанавливая под балку подкладки. Закрепив подкрановые балки в правильном положении, приступают к укладке подкрановых рельсов, которые поднимают кранами или электрическими лебедками. Положение рельсов выверяют так же, как и подкрановых балок.

3.13. Технологические операции монтажа стеновых панелей.

Внутренние стеновые панели устанавливают по ходу монтажа здания до укладки перекрытия вышележащего этажа. Стенки жесткости закрепляют сразу после установки в соответствии с проектом. Панели наружных стен, обеспечивающие устойчивость каркаса, монтируют полосами чаще всего вертикальными в одноэтажных и горизонтальными в многоэтажных зданиях. В промышленных зданиях с тяжелым каркасом часто наружные стеновые панели устанавливают вертикальными полосами. Стеновые панели всех типов стропуют двухветвевым стропом. Подача стеновых панелей к месту монтажа в каркасных зданиях осложняется установленными ранее конструкциями каркаса, поэтому стеновые панели при подъеме удерживают от разворота и удара о конструкции двумя оттяжками из пенькового каната. Панель устанавливают на постель вертикально или с небольшим наклоном наружу здания. Этим обеспечивается плотное опирание панели на раствор постели. Наружные ленточные панели прикрепляют двумя угловыми струбцинами к колоннам. Для проверки вертикальности панелей чаще пользуются отвесом. До снятия стропов низ панели прихватывают сваркой. Окончательно панели закрепляют, приваривая их к элементам каркаса.

3.14. Классификация методов, способов монтажа конструкции.

Методы отвечают на вопросы: «В каком кол-ве конструкция устанавливается в проектное положение?»: Поэлементный, метод укрупненной сборки, метод подъема этажей, метод подъема перекрытий.

Способы отвечают на вопрос: «Как устанавливается конструкция в проектное положение?». Различают методы монтажа: подъемом (наиболее распространенный при монтаже каркасных зданий); поворотом (в сооружениях, имеющих большую высоту); надвижкой (Для этого конструкции собирают в блоки вблизи монтируемого сооружения. Блоки конструкций перемещают на место установки по направляющим рельсам. Таким способом монтируют конструкции покрытий, пролетные строения мостов и т.д.); накаткой (по направляющим роликам для монтажа покрытий зданий и горизонтальных цилиндрических конструкций); стягиванием (с помощью полиспастов или гидравлических домкратов поднимают блоки деревянных полуарок, самомонтируемых козловых кранов); скольжением (устанавливают блоки полуарок и полностью собранные в блоки инженерные сооружения).

3.15. Классификация схем монтажа по технологической последовательности, по направлению развития работ.

В зависимости от последовательности установки конструкции различают методы:

- Дифференциальные (раздельные), каждым отдельным потоком монтируем каждый вид конструкции

- Комплексные (блочные), монтаж ведется отдельными блоками здания

- Смешанные (комбинированные), сначала монтирую отдельные несущие конструкции, а затем блок в целом.

В зависимости от направления работ:

- горизонтальные

- вертикальные

- смешанные

3.17. Технология заделки стыков и узлов сборных ж/б конструкций.

Стыки заделываются с целью:

1) создание единой конструктивной системы

2) равномерного распределения нагрузки на все конструкции

3) для сохранения прочности и целостности всего сооружения на длительное время

4) с целью тепло-, звука-, пара-, гидроизоляции

5) с целью сохранения металлических элементов конструкции от коррозии

6) придания архитектурной выразительности.

По способу и технологии заделки стыки делятся:

1. Монолитные безарматурные

2. Монолитные стыки на выпусках арматуры

Стык колонны с колонной. Для укладки бетона в стык м/у колоннами используем:

а) Пресс опалубку.

Стыки на выпусках арматуры сухие.

б) болтовые соединения.

Эти соединения используются на стыках из металла или комбинированных конструкций.

Выбор рациональных технологических схем монтажа строительных конструкций и сооружений.

С целью определения рационального варианта схемы монтажа крана и оборудования выбираем min 2 варианта.

Сравнения осуществляем по следующим показателям:

1. Тсм – продолжительность работ по 1, 2 – му варианту

2. Те – трудоемкость монтажа по 1, 2 варианту, чел/час

3. Се – стоимость монтажа работ, руб/т

4.Пуд = Се+Ес·Kкап – удельные приведенные затраты

Ккап – капитальные вложения в данный вариант

Ес – коэффициент эффективности капитальных вложений (0,15)

3.18. Расчет технических параметров для выбора самоходного крана.

Для выбора необходимого крана следует рассчитать грузоподъемность (Q), высоту подъема крюка (Нк), вылет крюка (Lк) и длину стрелы (lстр.)

1. Расчет грузоподъемности ( Q ). Q = q + q стр + q нав , т; q – вес монтируемого элемента, т

qстр – вес строповочного оборудования, т

qнав – вес навесных лестниц или люлек, т

q рассчитываем для всех монтир. элементов. Расчеты заносим в таблицу.

2. Высота подъема крюка (Нк).

а) для колонн Нк = a + h э + h стр + hp

а – высота монтажного переподъема, 0.5 …1 м

hэ – высота монтир. элемента

hстр – высота строповки

hp – резервная высота, 1 … 1.5 м

б) при подъеме конструкции на ниже лежащие элементы. Нк = h0 + a + h э + hстр + hp

h0 – высота нижележащей конструкции или отметки, на которую монтируется элемент.

3.19. Расчет технических параметров для выбора башенного крана.

Башенные краны используют при большом объеме монтируемых конструкций, при высоте здания свыше 20м. Подкрановые пути следует устраивать вне пирамиды продавливания грунта. В зависимости от ширины монтируемого здания краны могут располагаться с одной стороны.

Башенные краны по конструкции делятся

1. Башенные краны с неповоротной стрелой.

Rк = Lк = lстр ≥ а1 + В;

а1=Вк + b/2 + 0.7

2. Башенные краны с поворотной стрелой

lстр = √(Lк -Ск)2 + (Нк - hш + hпол)2

R = Lк = а1 + В; R – радиус действия крана.

hш-высота шарнира

hп-высота полиспаста

Hк-высота подъема крюка

а1-расстояние от здания середины подкрановых путей.

В-ширина здания или сооружения

Lк-вылет крюка (горизонтальная проекция стрелы)

Ск-расстояние от шарнира стрелы до центра подкранового пути

Lс-длина стрелы

Rк-радиус действия крана.

Расчет грузоподъемности (Q). Q = q + qстр + qнав , т; q – вес монтируемого элемента, т

qстр – вес строповочного оборудования, т

qнав – вес навесных лестниц или люлек, т

q рассчитываем для всех монтир. элементов.

3.20 Расчет вылета крюка ( Lк) при свободном выборе рабочих позиций.

Lк – горизонтальная проекция стрелы крана в момент установки конструкции в проектное положение. При монтаже, подъеме стоянки кранов могут быть свободными, фиксированными, рационально выбранными (обеспечивающие монтаж или подъем нескольких конструкций с одной стоянки).

Свободная установка крана: Lк = √(a2+b2); lстр = √Lк2 + (Нк - hш + hпол)2

3.21 Расчет вылета крюка и длины стрелы крана по оптимальному углу наклона стрелы.

Расчет осуществляется по фиксированному углу наклона. Такую схему принимаем при подъеме тяжелых конструкций (балок, ригелей) или при удаленности конструкции от стоянки (плиты)

Оптимальный угол наклона 60 … 70о

tg αС = (Нк – hШ + hп)/(Lк - Ск)

Lк = (Нк – hШ + hп)/( tg αС) + Ск

lстр = (Lк - Ск)/ cos αС = (Нк – hШ + hп)/ sin αС

3.22. Методика выбора крана по расчетным параметрам.

Для выбора крана необходимо знать следующие технические характеристики:

1) грузоподъемность Q, т

2) высота подъема крюка Нк, м

3) вылет крюка L, м

4) длина стрелы lстр, м

Q = qбункера + qстроп + qбетона , т;

Нк=hбет+hрук+hбункера+hстрах+hполиспаста

Lк –горизонтальная проекция стрелы крана в рабочий момент или в момент укладки бетона. Определяют исходя из размеров в здании и в плане. Целесообразно с 1й стоянки крана укладывать бетон минимум в 2 стакана. При пролете 12м с 1 стоянки можно бетонировать 4 фундамента.

Lк = √(a2+b2);

lстр = √Lк2 + (Нк - hш + hпол)2

По подобной методике рассчитываем технические характеристики для всех монтируемых элементов.

Выбор кранов выполняют в следующей последовательности:

а) По max значению длины стрелы определяем по справочнику необходимый кран и его марку.

lфак≥lрасч

б) По справочнику стр. краны выбираем график изменения техн. хар-к, аргумент является вылет крюка.

в) Зная вылет крюка, определяем по графику фактич. значения грузоподъемности и высоты подъема крюка.

г) Фактич. хар-ки выбранного крана должны быть не менее расчетных.

3.23. Расчет сменной эксплуатационной производительности монтажного крана (Пэ).

Производительность крана – кол-во груза, поднимаемое за смену.

При подъеме элементов или груза одного вида

Пэ = (Q×tсм×60×kг×kв)/tц, т/см или м3/см

Q – расчетное значение грузоподъемности крана, м3 или т.

tсм = 8 ч.

kг – коэффициент использования крана по грузоподъемности, kг ≤ 1 = Qрасч/Qфактич

kв – коэффициент использования крана во времени:

Для башенных кранов - 0.9

Для кранов на гусеничном ходу – 0.85

Для кранов на автомобильном ходу – 0.8

tц – время цикла

tц = tручн + tмашн, мин

tручн = Нв×60/R, мин

R - число человек или нормативное число монтажников в звене, ЕниР (4-1)

tмашн = Нв/Vподъема + Нк/Vопускания + 2×α×nоб×kсовм/360 + S/Vгориз

S – расстояние м/у стоянками крана (м), приходящиеся на 1 монтируемый элемент.

Vгор – скорость перемещения (м/мин)

Нк – высота подъема крюка, м

α – угол поворота стрелы крана от места строповки до места установки.

Vподъема – скорость подъема стрелы (м/мин)

nОб – угловая скорость вращения крана, об/мин

Vопускания – скорость опускания стрелы (м/мин)

kсовм – коэффициент совмещения операции крана при повороте, зависит от α (при α ≤ 45о, kc = 1; α > 45о, kc = 0.9 )

3.24. Усредненная эксплуатационная производительность крана.

Различают производительность при выполнении отдельных видов работ, она называется поэлементная. Рассчитав производительность монтажа каждого элемента Пэ1, Пэ2, …Пэк, можно рассчитать усредненную производительность:

Пэкспусредн = ( n1 × q1) ×Пэ1/(Σqi×ni) + ( n2 × q2) ×Пэ2/( Σqi×ni) +… + ( ni × q1) ×Пэi/( Σqi×ni ), [т/см],

где Σ qi × ni – общий вес конструкции всего здания, всех типов элементов.

3.25. Расчет технико-экономических показателей монтажа строит. конструкций.

Для оценки проекта с учетом принятых решений определяют технико-экономические показатели комплексного процесса монтажа конструкций:

1. Тсм – продолжительность работ (смен)

Тсм = (V·Hвр)/(R·tсм·ρ)

R – число рабочих

ρ – коэффициент перевыполнения норм выработки

2. Те – трудоемкость монтажа,

Те = V·Hвр, чел-час или чел-час

3. Се – стоимость монтажа работ, руб/т

Се = V·ρ

ρ – расценка.

4. Пуд = Се+Ес·Kкап – удельные приведенные затраты

Ккап – капитальные вложения в данный вариант

Ес – коэффициент эффективности капитальных вложений (0,15)

4.1 Растворы для каменной кладки, их классификация и приготовление. Виды растворных швов. Отдельные камни в кладке связывают путем заполнения швов между ними раствором. Образование монолита обеспечивает равномерное распределение нагрузки и жесткую связь между камнями, предохраняет кладку от продувания и проникания воды.

Для каменной кладки применяют растворы простые — цементные и известковые и сложные — цементно-известковые и цементно-глиняные. Цементные растворы используют при возведении конструкций, к прочности и устойчивости которых предъявляются повышенные требования, а также для кладки в грунтах, насыщенных водой. Кладку, воспринимающую небольшие нагрузки и эксплуатирующуюся в сухих условиях, выполняют на известковых растворах. Цементно-известковые и цементно-глиняные растворы находят наибольшее распространение. Их применяют при обычных нагрузках, действующих на кладку, работающую в сухих и влажных условиях. Для каменной кладки применяют растворы следующих устанавливаемых проектом марок: 4, 10, 25, 50, 75, 100, 150 и 200. При строительстве зданий и сооружений, подвергающихся в процессе эксплуатации неоднократному замораживанию и оттаиванию, необходимо пользоваться морозостойкими растворами. По морозо стойкости растворы подразделяют на марки: 10, 15, 25 35, 50, 100, 150, 200 и 300. Растворы для каменной кладки не только должны быть прочными и морозостойкими, но и иметь требуемую удобоукладываемость, обеспечивающую укладку раствора на основании тонким однородным слоем и хорошее заполнение всех швов и пустот. Если невозможно обеспечить строительную площадку готовыми растворами с централизованных предприятий, вблизи строящихся объектов организовывают небольшие растворосмесительные установки.

В зависимости от степени заполнения швов раствором различают кладку впустошевку и под расшивку. Первый вид применяют, если в последующем необходимо оштукатурить поверхность, для чего швы на глубину10…15 мм не заполняют раствором. Это обеспечивает качественное сцепление наносимой штукатурки с каменной кладкой. При втором виде кладки швы заполняют раствором полностью, придавая им различную форму: выпуклую, вогнутую, прямоугольную и др.

4.2. Норма комплект приспособлений и инструмента для выполнения кладки

Эффективное и качественное выполнение работ по возведению каменной кладки возможно только при наличии у каменщиков специального инструмента. Его можно разделить на два типа:; производственный, которым рабочие осуществляют необходимые операции, контрольно-измерительный, с помощью которого проверяют качество кладки. К основному производственному инструменту относятся кельма, молоток-кирочка, ковш-лопата, расшивка.

Кельмой разравнивают раствор, заполняют им вертикальные швы и подрезают лишний раствор с лицевой поверхности кладки. Обычно используют комбинированную кельму, ебром которой производят окалывание кирпича. Молоток-кирочку применяют при массовой колке и теске кирпича. Ковш-лопата предназначена для подачи раствора из ящика, расстилания его на стене. Расшивка служит для отделки швов на поверхности кладки. Они бывают вогнутыми и выпуклыми и придают раствору шва соответственно выпуклую и вогнутую форму. К контрольно-измерительному инструменту и приспособлениям относятся порядовки, шнур-причалка, правило, уровень, отвес, угольник, складной метр металлический, рулетка измерительная металлическая. Порядовки применяют для разметки рядов кладки по высоте. Они представляют собой металлические уголки или деревянные рейки, на которые через каждые 77 мм (высота кирпича плюс толщина шва) нанесены деления. Устанавливают порядовки на углах стен и в местах пересечения их с перпендикулярно расположенными стенами по нивелиру и отвесу. Прикрепляют их к стенам скобами и винтами с рукоятками.

Шнур-причалку натягивают между порядовками, он служит для соблюдения прямолинейности и горизонтальности рядов во время кладки. Для причалки используют крученый шнур диаметром 2... 3 мм:

Правило, представляющее собой брусок длиной 1,2...1,5 м, используют для контроля прямолинейности рядов и ровности поверхности кладки.

Уровнем проверяют горизонтальность рядов кладки, а отвесом вертикальность ее.

Угольник (деревянный или металлический) служит для проверки правильности кладки углов стен и столбов.

4.3. Леса и подмости, их типы, область применения.

Производительность труда каменщиков изменяется в зависимости от высоты кладки. Наибольшая производительность труда достигается при кладке на высоте около 0,6 м от основания пола. При высоте кладки 0,2 м производительность падает до 66%, а при высоте кладки более 1,5 м составляет всего 17% максимальной. Следовательно, кладка, выполняемая на высоте более 1,2...1,5 м, неэффективна. Поэтому с целью обеспечения наибольшей производительности труда каменщиков кладку по высоте разбивают на ярусы (1,2...1,5 м), а каждый ярус выкладывают с перекрытия или с инвентарных лесов и подмостей. Леса используют при возведении зданий и сооружений, не имеющих междуэтажных перекрытий, а подмости при кладке стен и столбов зданий с междуэтажными перекрытиями. Леса и подмости изготовляют на предприятиях строительной индустрии по типовым проектам. Они должны иметь достаточную прочность, устойчивость, удобства и обеспечивать безопасность при выполнении работ. Наиболее широко применяют трубчатые без болтов, трубчатые на болтах и струнные леса. Безболтовые трубчатые леса, состоящие из стоек и ригелей в двух направлениях, представляют собой пространственную жесткую систему. Для обеспечения достаточной устойчивости лесов их крепят к возводимым стенам анкерами. По ригелям укладывают щитовой настил досок. Леса позволяют вести кладку стен высотой до 40 м. В трубчатых болтовых лесах стойки и ригели соединяют на болтах с помощью съемных хомутов, что позволяет осуществлять крепление между стойками и ригелями в любой их точке. Такие леса более универсальны и могут применяться независимо от очертаний зданий и сооружений и рельефа местности. Однако эти леса более трудоемки в сборке из-за большого числа элементов и болтовых соединений. Струнные леса подвешивают на консолях, прикрепляемых к каркасу здания, и используют для возведения стен каркасных зданий. При возведении каменной кладки применяют несколько типов подмостей: блочные, шарнирно-панельные, универсальные самоустанавливающиеся пакетные и др. Блочные подмости просты в эксплуатации и не требуют монтажа и демонтажа при перестановках и транспортировании. Панель состоит из пространственной решатчатой конструкции высотой 1 м, по верху которой уложен деревянный настил. С нижней частью блока шарнирно соединены откидные фермы высотой 1 м. Они служат опорами подмостей после их подъема для кладки 3-го яруса. Эти подмости поднимают, устанавливают и переставляют с помощью кранов. Для кладки 2-го яруса подмости устанавливают путем захвата их за стальные канаты (подвески), прикрепленные к откидным фермам. При перестановке подмостей для кладки 3-го яруса их поднимают за специальные серьги; откидные фермы под действием собственной массы опускаются, и их закрепляют в вертикальном положении связями.

Шарнирно-панельные подмости изготовляют с опорами из металлических параллельных ферм и с трехугольными металлическими опорами. Опоры подмостей первого типа состоят из двух основных и двух соединительных фермочек, которые шарнирно соединены с деревянным настилом подмостей. Шарниры позволяют опорам принимать заданное положение (горизонтальное или вертикальное) путем натяжения одной из двух систем подъемных стальных канатов.

При высоте этажа до 3,5 м эффективно использовать шарнирно-панельные подмости с треугольными опорами.