Техника транспорта, обслуживание и ремонт

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Федеральное государственное бюджетное образовательное учреждение

высшего профессионально образования

Пензенский государственный

университет архитектуры и строительства

А.М. Белоковыльский

Техника транспорта, обслуживание и ремонт

Пенза 2014

УДК 629.33. 656.017 (075)

ББК 39.33-08я73

Б 43

Рецензенты: кандидат технических наук, доцент кафедры «Траспортные машины» Пензенского государственного университета А.И. Звижинский, кандидат технических наук, доцент кафедры «Организация и безопасность движения» ПГУАС А.С. Ширшиков

| Б43 | Белоковыльский А.М. Техника транспорта, обслуживание и ремонт. Учеб. пособие / А.М. Белоковыльский. – Пенза: ПГУАС, 2014. – 113 с.: Табл.5. Ил.20. Библиогр.: 14 назв. |

В учебном пособии приведены теоретические сведения и изложена методика выполнения курсовой работы по одноименной дисциплине «Техника транспорта, обслуживание и ремонт».

Учебное пособие подготовлено на кафедре «Эксплуатация автомобильного транспорта» и предназначено для направления подготовки бакалавров 23.03.01 «Технология транспортных процессов» для студентов дневной очной и заочной форм обучения.

ã Пензенский государственный

университет архитектуры и строительства, 2014

ã А.М. Белоковыльский. 2014

ПРЕДИСЛОВИЕ

Учебное пособие состоит из четырех разделов и приложений:

1. Теория двигателя внутреннего сгорания

2. Характеристика сил, действующих на автомобиль в процессе движения

3. Методика расчета конструктивных и тягово-экономических показателей работы двигателя

4. Методические указания по выполнению курсовой работы

Пособие разработано на кафедре “Эксплуатация автомобильного транспорта” (ЭАТ) и предназначено для направления подготовки бакалавров 23.03.01 «Технология транспортных процессов» для студентов дневной очной и заочной форм обучения.

Пособие подготовлено к изданию Белоковыльским А.М. на основе указанных литературных источников, а также личных исследованиях автора. Кроме того, при написании пособия также были использованы отдельные, ранее опубликованные материалы других авторов.

Автор благодарит коллектив редакционно-издательского отдела ПГУАС за профессиональную работу и помощь при подготовке рукописи к изданию.

ВВЕДЕНИЕ

Техническую эксплуатацию автомобилей (ТЭА) можно представить и как область практической деятельности, и как науку, которая определяет пути и методы наиболее эффективного управления техническим состоянием автомобиля и автомобильного парка с целью обеспечения регулярности, безопасности и экономичности перевозок.

Разработанное пособие предназначено для закрепления теоретических знаний по дисциплине «Техника транспорта, обслуживание и ремонт», полученных обучающимися по вопросам ТЭА, а также их прикладного применения при решении практических задач. Пособие издается впервые и обеспечивает преемственность знаний, приобретенных обучающимися при изучении предшествующих и последующих дисциплин, одновременно являясь связующим звеном между теоретическими положениями и практическими умениями и навыками, формирующимися в результате освоения учебного курса.

Бакалавр по направлению подготовки “Технология транспортных процессов” должен не только знать существующие технологии технической эксплуатации автомобилей, но и уметь разрабатывать их самостоятельно, а также принимать обоснованные и верные решения при осуществлении своей профессиональной деятельности. Творческое решение проблем автомобильного транспорта возможно только путем овладения теоретическими знаниями и их умелого применения на практике.

Пособие составлено на основе указанных литературных источников, а также материалов исследований и публикаций автора.

1. ТЕОРИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

1.1. Теория тепловых машин

Решающий вклад в создание теории тепловых машин внес молодой французский инженер Сади Карно. В 1824 г. он впервые сформулировал мысль, что для производства работы в тепловой машине необходима разность температур, для создания которой необходимы два источника теплоты с различными температурами. Это утверждение называется принципом Карно. Цикл работы идеальной машины Карно можно описать в координатах «давление p – объем v» следующим образом. Стенка цилиндра приходит в соприкосновение с нагревателем. Рабочее вещество (у Карно воздух) начинает изотермически расширяться от начального объема 1 до объема 2 (рис. 1.1), т. е. сохраняя на протяжении всего пути расширения постоянную температуру.

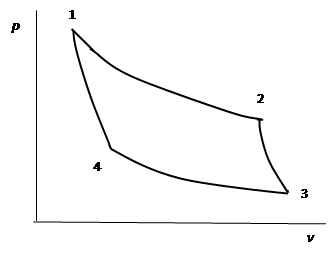

Рис. 1.1. Цикл Карно

Поршень поднимается. Нагреватель передает рабочему веществу столько тепла, сколько необходимо для поддержания постоянной температуры. Цилиндр снят с нагревателя. Поступление тепла прекращено, но рабочее вещество продолжает расширяться и поршень продолжает подниматься, совершая в адиабатических условиях (без обмена теплом) максимальное количество работы. Температура воздуха падает и достигает температуры холодильника. При этом рабочий газ расширяется до объема 3. Цилиндр приводится в соприкосновение с холодильником. Воздух изотермически сжимается до объема 4. Для этого нужно затратить работу. Поршень с грузом опускается. Чтобы температура осталась постоянной, тепло отводится от рабочего вещества через стенку в холодильник. Снова прекращается контакт цилиндра, теперь уже с холодильником. Источник работы (например, опускающийся груз) сжимает газ адиабатически. Температура его повышается, пока не достигнет температуры нагревателя. Цикл завершен. Количество тепла, полученное цилиндром от нагревателя, больше, чем переданное цилиндром холодильнику. Разность теплоты затрачена на то, чтобы совершить работу. Таким образом, машина смогла превратить в работу не все тепло, полученное от нагревателя, а только часть его. Эта величина называется в термодинамике коэффициентом полезного действия машины (к.п.д.).

,

,

где Тн и Тх – соответственно температура нагревателя и холодильника.

Таким образом к.п.д. тепловой машины, работающей по циклу Карно определяется только температурами нагревателя и холодильника и не зависит больше ни от чего.

1.2. Рабочие процессы двигателя

Двигатель внутреннего сгорания - тепловой поршневой двигатель, в котором топлива сжигается непосредственно внутри цилиндра. При этом химическая энергия топлива превращается в механическую работу.

Действительный рабочий цикл двигателя - комплекс последовательных процессов: сжатие воздуха в дизеле или топливо воздушной смеси в двигателе с принудительным зажиганием от электрической искры; сгорание топлива; расширение рабочего тела, процессы газообмена, периодически повторяющиеся в каждом цилиндре и обусловливающие работу поршневого двигателя. За основу действительных рабочих циклов принимаются соответствующие термодинамические (идеальные) циклы. При анализе термодинамической модели действительного рабочего цикла исходят из ряда допущений, которые упрощают анализ, делают его более лаконичным и наглядным, позволяют установить принципиальные зависимости цикла от условий его протекания.

Для автомобильных дизелей термодинамической моделью служит цикл со смешанным подводом теплоты, а для двигателей с зажиганием от электрической искры (с искровым зажиганием) - цикл с подводом теплоты при постоянном объеме. В действительном рабочем цикле теплота подводится к рабочему телу при сжигании топлива внутри цилиндра. Рабочее тело, представляющее собой смесь свежего заряда топлива с воздухом и отработавшими газами, оставшимися в цилиндре от предыдущего цикла, в процессе сгорании изменяет свой состав за счет увеличения доли продуктов сгорания. В этом цикле вместо отвода теплоты, как это принято в термодинамическом цикле, используется выпуск отработавших газов в атмосферу, уносящих неиспользованную теплоту в окружающее пространство. Процессы сгорания и выпуска протекают во времени и поэтому отличаются от соответствующих процессов подвода и отвода теплоты термодинамическом цикла. Кроме того, в действительном рабочем цикле поршневого двигателя процессы протекают с дополнительными потерями теплоты рабочего тела за счет теллоотдачи, через стенки цилиндра; процессы сжатия и расширения в этом цикле политропны, имеют место химическая неполнота сгорания топлива и утечка заряда из-за неполной герметичности цилиндра. Все эти особенности обусловливают различия в значениях показателей термодинамического и действительного рабочего циклов, их коэффициентов полезного действия и параметров в узловых точках.

В реальном двигателе за счет опережения зажигания или впрыскивания топлива рабочая смесь воспламеняется до прихода поршня в верхнюю мертвую ночку (в.м.т.); при этом давление в конце процесса сжатия повышается. Процесс видимого сгорания происходит при изменяющемся объеме, а выпускной клапан открывается до прихода поршня в нижнюю мертвую точку (н.м.т.); при этом снижается давление в конце расширения. Степень использования теплоты в действительном цикле оценивают индикаторным коэффициентом полезного действия.

В действительном рабочем цикле теплота подводится к рабочему телу при сжигании топлива внутри цилиндра. Рабочее тело, представляющее собой смесь свежего заряда топлива с воздухом и отработавшими газами, оставшимися в цилиндре от предыдущего цикла, в процессе сгорании изменяет свой состав за счет увеличения доли продуктов сгорания. В этом цикле вместо отвода теплоты, как это принято в термодинамическом цикле, используется выпуск отработавших газов в атмосферу, уносящих неиспользованную теплоту в окружающее пространство. Процессы сгорания и выпуска протекают во времени и поэтому отличаются от соответствующих процессов подвода и отвода теплоты термодинамическом цикла. Кроме того, в действительном рабочем цикле поршневого двигателя процессы протекают с дополнительными потерями теплоты рабочего тела за счет теплоотдачи, через стенки цилиндра; процессы сжатия и расширения в этом цикле политропны, имеют место химическая неполнота сгорания топлива и утечка заряда из-за неполной герметичности цилиндра. Все эти особенности обусловливают различия в значениях показателей термодинамического и действительного рабочего циклов, их коэффициентов полезного действия и параметров в узловых точках.

В реальном двигателе за счет опережения зажигания или впрыскивания топлива рабочая смесь воспламеняется до прихода поршня в верхнюю мертвую ночку (в.м.т.); при этом давление в конце процесса сжатия повышается. Процесс видимого сгорания происходит при изменяющемся объеме, а выпускной клапан открывается до прихода поршня в нижнюю мертвую точку (н.м.т.); при этом снижается давление в конце расширения. Степень использования теплоты в действительном цикле оценивают индикаторным коэффициентом полезного действия. Расчет процессов действительного рабочего цикла позволяет определить с удовлетворительной точностью значения основных параметров (показателей) вновь разрабатываемых конструкций двигателя для любых заданных условий его работы, оценить влияние отдельных факторов на протекание процессов и показатели цикла в целом. При этом устанавливают характер изменения давления и температуры в каждом процессе, определяют основные размеры проектируемого двигателя, а также решают вопросы повышения его надежности с учетом полученных расчетных тепловых и динамических нагрузок.

При проектировании автомобильного двигателя эффективную мощность задают конструктору или определяют методом тяговаго расчета с учетом вы бранного типа двигателя.

По заданной или расчетной мощности определяют рабочий объем цилиндра и основные размеры двигателя (диаметр цилиндра и ход поршня).

В расчетах основных размеров двигателя требуется знание среднего индикаторного давления р i. Его значение для проектируемого двигателя находят из индикаторной диаграммы двигателя, принятого в качестве прототипа, или по индикаторной диаграмме, воспроизведенной в результате расчетов и построений.

Расчет действительных рабочих циклов позволяет ознакомиться с явлениями и процессами, протекающими в цилиндрах двигателя, и воспроизвести индикаторную диаграмму, по которой определяют среднее индикаторное давление.

В связи с большой сложностью происходящих в цилиндре двигателя физико-химических явлений в расчетах процессов принимают упрощения и допущения, с тем, чтобы для их воспроизведения и анализа применить обычные термодинамические уравнения.

Термодинамический цикл - это замкнутый цикл, в котором сжатие и расширение рабочего тела адиабатны, теплоемкость рабочего тела постоянна и не зависит от его температуры, химический состав и объем рабочего тела не меняются, условные процессы подвода и отвода теплоты заменяют процессы сгорания и газообмена, протекающие в реальном рабочем цикле. В термодинамическом цикле нет других потерь теплоты, кроме неизбежной теплоотдачи холодному источнику (в соответствии со вторым законам термодинамики).

В теории двигателей в зависимости от целей исследования условий формирования циклов, кроме термодинамических (идеальных), рассматриваются и теоретические циклы.

Теоретический цикл незамкнутый, необратимый цикл, осуществляемый реальным рабочим телом. В отличие от идеального цикла, в расчетном цикле учитываются изменения теплоемкости рабочего тела, его химического состава в зависимости от фазы цикла и другие факторы. Коэффициент полезного действия (к.п.д.) теоретического цикла меньше, чем соответствующего термодинамического. Теоретический цикл представляет собой следующую, после идеального, ступень приближения к действительному циклу. Наибольшее приближение к действительному рабочему циклу характерна для расчетного цикла двигателя.

Расчетный цикл двигателя строится на основе термодинамического цикла, с учетам реальных особенностей и условий протекания, соответствующего действительного рабочего цикла. В этом цикле процессы сжатия и расширения политропны, учитываются теплоотдача через стенки цилиндра, изменение химического состава рабочего тела при протекании цикла, химическая неполнота сгорания, связь параметров цикла с процессами газообмена и другие факторы.

На основе расчетного цикла могут быть получены значения среднего индикаторном давления и к.п.д. с наибольшим приближением к их реальным значениям в действительном рабочем цикле. По этим данным могут быть определены основные параметры проектируемого двигателя и расход топлива. Приблизительно может быть проведен расчетный анализ теплоотдачи деталям двигателя и оценена их общая теплонапряженность. Данные этого расчета используют при оценке тепловых условий работы деталей и тепловых зазоров в сопряжениях цилиндропоршневой группы, а также для расчета охлаждающей и смазочной систем двигателя.

Взаимодействие механизмов и систем двигателя происходит следующим образом (рис. 1.2), когда поршень 5 опускается вниз, горючая смесь через открытый впускной клапан 11 поступает в цилиндр.

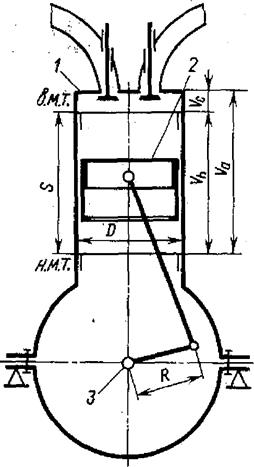

Рис. 1.2. Схема для определения основных параметров двигателя

При движении поршня вверх она сжимается и, когда поршень доходит до крайнего верхнего положения, воспламеняется от электрической искры и сгорает. В процессе сгорания образуются газы, имеющие высокую температуру и большое давление. Под действием давления расширяющихся газов поршень опускается вниз и через шатун 18 приводит во вращение вал 21. Таким образом, происходит преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Затем поршень движется вверх и выталкивает отработавшие газы через открывающийся клапан 13.

Основными конструктивными параметрами двигателя являются диаметр цилиндра, ход поршня и число цилиндров. При одном обороте коленчатого вала 3 двигателя (см. рис. 1.2) поршень 2 делает один ход вниз и один ход вверх. Изменение направления движения поршня в цилиндре 1 происходит в двух крайних точках, называемых мертвыми, так как в них скорость поршня равна нулю. Крайнее верхнее положение поршня называется верхней мертвой точкой (в.м.т), крайнее нижнее его положение — нижней мертвой точкой (н.м.т). Расстояние, проходимое поршнем от в.м.т до н.м.т., называется ходом поршня, который равен удвоенному радиусу R кривошипа:

S =2R.

Следовательно, при перемещении поршня от одной мертвой точки до другой коленчатый вал поворачивается на 180°, т. е. совершает половину оборота. Пространство над днищем поршня при его нахождении в в.м.т. называется камерой сгорания. Её объем  , а пространство цилиндра между двумя мертвыми точками называется его рабочим объемом

, а пространство цилиндра между двумя мертвыми точками называется его рабочим объемом  . Сумма объема камеры сгорания

. Сумма объема камеры сгорания  и рабочего объема цилиндра

и рабочего объема цилиндра  составляет полный объем цилиндра

составляет полный объем цилиндра  .

.

Рабочий объем цилиндра в кубических сантиметрах или литрах

, (1.1)

, (1.1)

где D – диаметр цилиндра.

Сумма всех рабочих объемов цилиндров многоцилиндрового двигателя называют рабочим объемом двигателя:

, (1.2)

, (1.2)

где i – число цилиндров.

Отношение полного объема цилиндра  к объему камеры сгорания

к объему камеры сгорания  называется степенью сжатия:

называется степенью сжатия:

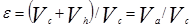

(1.3)

(1.3)

Степень сжатия — безразмерная величина, она показывает, во сколько раз уменьшается объем рабочей смеси или воздуха, находящихся в цилиндре, при перемещении поршня от н.м.т. к в.м.т. Чем выше степень сжатии, тем больше температура и давление рабочей смеси при подходе поршня к в.м.т.

С увеличением степени сжатия повышается мощность и топливная экономичность двигателя. Однако повышение степени сжатия карбюраторных двигателей возможно лишь до определенных пределов, после достижения которых увеличение степени сжатия приводит к преждевременному самовоспламенению рабочей смеси и вызывает взрывное сгорание — детонацию топлива, что снижает работоспособность двигателя.

Различные виды жидких и газообразных топлив имеют разные температуры самовоспламенения, поэтому вид топлива, на котором работает двигатель, определяет пределы его степени сжатия. Автомобильные двигатели, работающие на бензине (карбюраторные двигатели), имеют степень сжатия 6-10, на газе — 7-9, а дизели — 15-20.

Рабочим циклом двигателя называется периодически повторяющийся ряд последовательных процессов, протекающих в каждом цилиндре двигателя и обусловливающих превращение тепловой энергии в механическую работу.

Если рабочий цикл совершается за два хода поршня, т. е., за один оборот коленчатого вала, то такой двигатель называется двухтактным. В настоящее время двухтактные двигатели на автомобилях не применяют, а используют лишь на мотоциклах и как пусковые двигатели на тракторах. Это связано прежде всего с тем, что они имеют сравнительно высокий расход топлива и недостаточное наполнение горючей смеси из-за плохой очистки цилиндров от отработавших газов. Автомобильные двигатели работают, как правило, по четырехтактному циклу, который совершается за два оборота коленчатого вала или четыре хода поршня и состоит из тактов впуска, сжатия, расширения и выпуска.

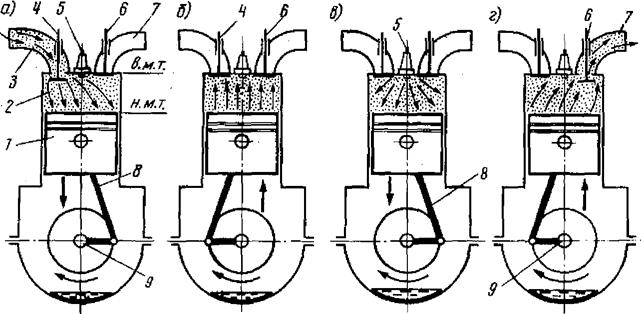

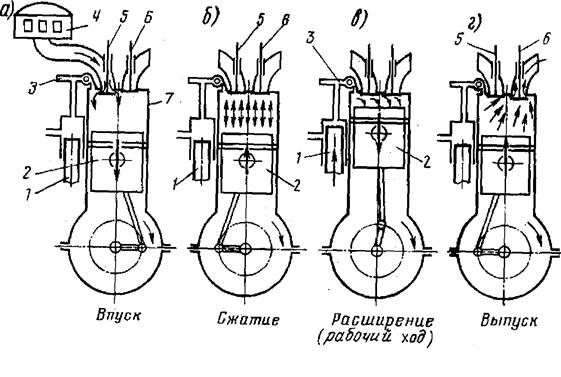

В карбюраторном четырехтактном одноцилиндровом двигателе (рис.1.3) рабочий цикл происходит следующим образом:

Рис. 1.3. Рабочий цикл четырехтактного одноцилиндрового карбюраторного двигателя

Такт впуска (рис. 1.3, а). Поршень 1 находится в в.м.т. и по мере вращения коленчатого вала 9 (за один его полуоборот) перемещается от в.м.т. к н.м.т. При этом впускной клапан 4 открыт, а выпускной клапан 6 закрыт. При движении поршня вниз объем над ним увеличивается, поэтому в цилиндре 2 создается разряжение, равное 0,07-0,095 МПа, в результате чего свежий заряд горючей смеси, состоящей из паров бензина и воздуха, засасывается через впускной трубопровод 3 в цилиндр. От соприкосновения свежего заряда с нагретыми деталями в конце такта впуска он имеет температуру 75 -125 °С.

Степень заполнения цилиндра свежим зарядом характеризуется коэффициентом наполнения, который для высокооборотных карбюраторных двигателей находится в пределах 0,65-0,75. Чем выше коэффициент наполнения, тем большую мощность развивает двигатель.

Такт сжатия (рис. 1.3, б). После наполнения цилиндра горючей смесью при дальнейшем вращении коленчатого вала поршень перемещается от н.м.т. к в.м.т. Впускной клапан 4 закрывается, а выпускной 6 закрыт. По мере сжатия горючей смеси температура и давление, ее повышаются. В зависимости от степени сжатия давление в конце такта сжатия может составлять 0,8-1,5. МПа, а температура газов 300-450 С.

Такт расширения, или рабочий ход (рис. 1.3, в). В конце такта сжатия горючая смесь воспламеняется от электрической искры, возникающей между электродами свечи 5, и быстро сгорает, в результате чего температура и давление образующихся газов резко возрастают, поршень при этом перемещается от в.м.т. к н.м.т. Максимальное давление газов на поршень при сгорании для карбюраторных двигателей находится в пределах 3,5-5 МПа, а температура газов 2100-2400 С. При такте расширения шарнирно связанный с поршнем шатун 8 совершает сложное движение и через кривошип передает вращение коленчатому валу. При расширении газы совершают полезную работу, поэтому ход поршня при этом такте коленчатого вала называют рабочим ходом. В конце рабочего хода поршня давление в цилиндре снижается до 0,3-0,75 МПа, а температура — до 900-1200 °С.

Такт выпуска (рис. 1.3, г). Коленчатый вал 9 через шатун перемещает поршень от н.м.т. к в.м.т. При этом выпускной клапан б открыт и продукты сгорания выталкиваются из цилиндра в атмосферу через выпускной трубопровод 7. В начале процесса выпуска продуктов сгорания давление в цилиндре значительно выше атмосферного, но к концу такта оно падает до 0,105-0,120 МПа, а температура газов в начале такта выпуска составляет 750‑ 900 °С, понижаясь к его концу до 500-600 °С. Полностью очистить цилиндры двигателя от продуктов сгорания практически невозможно (слишком мало времени), поэтому при последующем впуске свежей горючей смеси она перемешивается с остаточными отработавшими газами и называется рабочей смесью.

Коэффициент остаточных газов характеризует степень загрязнения свежего заряда отработавшими газами и представляет собой отношение массы продуктов сгорания, оставшихся в цилиндре, к массе свежей горючей смеси. Для современных карбюраторных двигателей коэффициент остаточных газов находится в пределах 0,06-0,12.

По отношению к рабочему ходу такты впуска, сжатия и выпуска являются вспомогательными. Рабочие циклы четырехтактного дизеля и карбюраторного двигателя существенно различаются по способу смесеобразования и воспламенения рабочей смеси. Основное отличие состоит в том, что в цилиндр дизеля при такте впуска поступает не горючая смесь, а воздух, который из-за большой степени сжатия нагревается до высокой температуры, а затем в него впрыскивается мелко распыленное топливо, которое под действием высокой температуры воздуха самовоспламеняется.

В четырехтактном дизеле (рис. 1.4) рабочие процессы происходят следующим образом:

Рис. 1.4. Рабочий цикл четырехтактного дизеля

Такт впуска (рис. 1.4, а). При движении поршня 2 от в.м.т. к н.м.т. вследствие образующегося разряжения из воздухоочистителя 4 в полость цилиндра 7 через открытый впускной клапан 5 поступает атмосферный воздух. Давление воздуха в цилиндре составляет 0,08-0,95 МПа, а температура 40-60 °С.

Такт сжатия (рис. 1.4, б). Поршень движется от н.м.т. к в.м.т. Впускной 5 и выпускной 6 клапаны закрыты, вследствие этого перемещающийся вверх поршень 2 сжимает имеющийся в цилиндре воздух. Для воспламенения топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенении топлива. Из-за высокой степени сжатия температура воздуха достигает 550 - 700°С при давлении воздуха внутри цилиндра 4,0 - 5,0 МПа.

Такт расширения, или рабочий ход (рис. 1.4, в). При подходе поршня к в.м.т, в цилиндр через форсунку 3 впрыскивается дизельное топливо, подаваемое топливным насосом 1. Впрыснутое топливо, перемешиваясь с нагретым воздухом, самовоспламеняется и начинается процесс сгорания, характеризующийся быстрым повышением температуры и давления. При этом максимальное давление газов достигает 6-9 МПа, а температура 1800-2000 °С. Под действием давления газов поршень 7 перемещается от в.м.т. к н.м.т. Происходит рабочий ход. Около н.м.т. давление снижается до 0,3-0,5 МПа, а температура — до 700-900°

Такт выпуска (рис. 1.4, г). Поршень перемещается от н.м.т. к в.м.т. и через открытый выпускной клапан 6 отработавшие газы выталкиваются из цилиндра. Давление газа понижается до 0,11-0,12 МПа, а температура - до 500-700°С. После окончания такта выпуска при дальнейшем, вращении коленчатого вала рабочий цикл повторяется в той же последовательности.

1.3. Показатели работы двигателя

Работа, совершаемая газами за единицу времени внутри двигателя называется индикаторной мощностью. Мощность, получаемая на коленчатом валу двигателя, называется эффективной мощностью. Она меньше индикаторной на значение мощности, затрачиваемой на насосные потери и на трение в кривошипно-шатунном и газораспределительном механизмах двигателя, а также на приведение в действие. вентилятора, жидкостного насоса и других вспомогательных устройств. Таким образом, эффективная мощность меньше, чем индикаторная мощность, из-за механических потерь, расходуемых в механизмах и системах двигателя. На основании этого механическим к.п.д. двигателя называют отношение эффективной мощности к индикаторной.

Мощностные показатели двигателя в значительной мере определяются количеством теплоты, превращенным в полезную работу. Степень использования теплоты, введенной в двигатель с топливом, оценивают эффективным к.п.д.  , который представляет собой отношение количества- теплоты

, который представляет собой отношение количества- теплоты  , превращенной в эффективную работу, к количеству теплоты

, превращенной в эффективную работу, к количеству теплоты  , выделившейся в результате сгорания топлива,

, выделившейся в результате сгорания топлива,  .

.

К показателям, характеризующим топливную экономичность двигателя, относятся расходы топлива. Часовой расход топлива  показывает количество топлива в килограммах, потребляемое двигателем на данном режиме работы за 1 ч. Для оценки экономичности двигателя обычно пользуются эффективным удельным расходом топлива

показывает количество топлива в килограммах, потребляемое двигателем на данном режиме работы за 1 ч. Для оценки экономичности двигателя обычно пользуются эффективным удельным расходом топлива  , представляющим собой отношение часового расхода топлива

, представляющим собой отношение часового расхода топлива  к эффективной мощности двигателя

к эффективной мощности двигателя  :

:  .

.

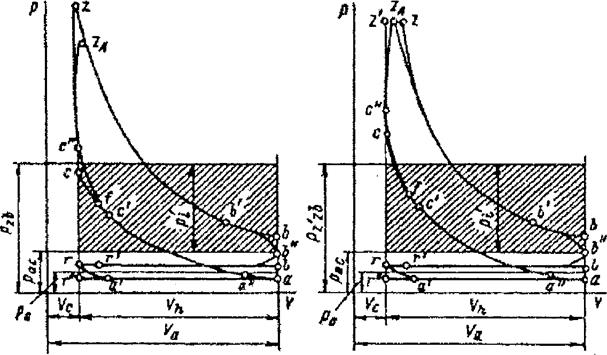

В реальных условиях на работу двигателя влияют многочисленные факторы, формирующие действительный цикл, в котором процессы протекают с дополнительными потерями теплоты. Поэтому его удобно рассматривать с помощью индикаторной диаграммы.

Индикаторная диаграмма - эта диаграмма в координатах давление - объем» (р - V) или «давление - угол поворота коленчатого вала» (р -  ). По диаграмме в координатах р - V удобно проводить термодинамический анализ (определять индикаторную работу, показатели пoлитропы и температуру процессов сжатия и расширения, тепловыделение и др.). В координатах (p

). По диаграмме в координатах р - V удобно проводить термодинамический анализ (определять индикаторную работу, показатели пoлитропы и температуру процессов сжатия и расширения, тепловыделение и др.). В координатах (p  удобно анализировать процесс сгорания с оценкой его динамичности, продолжительности и характера протекания процесса. Индикаторную диаграмму для высокооборотных двигателей чаще всего записывают в координатах (p

удобно анализировать процесс сгорания с оценкой его динамичности, продолжительности и характера протекания процесса. Индикаторную диаграмму для высокооборотных двигателей чаще всего записывают в координатах (p  ; при необходимости с помощью графических или аналитических методов она может быть перестроена в координаты р - V. Диаграмму, построенную в координатах (p

; при необходимости с помощью графических или аналитических методов она может быть перестроена в координаты р - V. Диаграмму, построенную в координатах (p  , называют развернутой, а в координатах р - V – свернутой (рис. 1.5).

, называют развернутой, а в координатах р - V – свернутой (рис. 1.5).

Индикаторная работа цикла  - работа за один цикл, определяемая по индикаторной диаграмме в координатах р - V. Действительные рабочие циклы поршневых двигателей происходят за два или четыре такта. Индикаторные показатели характеризуют работу газов внутри цилиндра двигателя. К ним относятся среднее индикаторное давление, индикаторная мощность, индикаторный к.п.д. и индикаторный удельный расход топлива.

- работа за один цикл, определяемая по индикаторной диаграмме в координатах р - V. Действительные рабочие циклы поршневых двигателей происходят за два или четыре такта. Индикаторные показатели характеризуют работу газов внутри цилиндра двигателя. К ним относятся среднее индикаторное давление, индикаторная мощность, индикаторный к.п.д. и индикаторный удельный расход топлива.

Среднее индикаторное давление pi - это значение условного постоянного давления в цилиндре двигателя, при котором работа, произведенная рабочим телом за один такт, равнялась бы индикаторной работе реального цикла.

Исходя из этого определения, индикаторная работа цикла

Li = pi FS , (1.4)

где F – площадь поршня; S – ход поршня.

Рис. 1.5. Свернутые индикаторные диаграммы:

а —карбюраторного двигателя; б — дизеля.

Вместе с тем среднее индикаторное давление – величина, равная индикаторной работе цикла, приходящейся на единицу рабочего объема цилиндра:

pi = Li / Vh , (1.5)

где Vh = FS.

Обычно pi измеряют в единицах удельной работы: Дж/л или МПа.

При нормальном режиме работы двигателей значения pi находят в следующих пределах: для четырехтактных двигателей с искровым зажиганием без наддува, работающих на бензине (карбюраторных, с впрыском легкого топлива), 0,8…1,2 МПа; для четырехтактных газовых с искровым зажиганием 0,5…0,7 МПа, с наддувом до 2,2 МПа; для двухтактных карбюраторных с кривошипно-камерной продувкой 0,25…0,45 МПа; для двухтактных дизелей без наддува 0,35…0,7 МПа, с наддувом до 1,2 МПа.

В автомобильных дизелях с низким и средним наддувом pi = 1,2…1,5 МПа.

Индикаторная мощность Ni – это работа, совершаемая газами внутри цилиндра в единицу времени, или мощность, соответствующая индикаторной работе цикла. Индикаторная работа:

- за цикл Li = pi Vh ;

- в минуту Liмин = Li 2 n / t ДВ,

где n – частота вращения двигателя, мин -1;

2 n / t ДВ – число циклов в минуту в одном цилиндре;

t ДВ – коэффициент тактности двигателя (число ходов поршня за один цикл).

Индикаторная мощность двигателя

Ni = Li 2 ni / (t ДВ 60×103) = pi Vh ni / (3×104 t ДВ), (1.6)

где i – число цилиндров двигателя.

Принимая pi в мегапаскалях, а Vh в литрах, получаем мощность в киловаттах (кВт)

Ni == pi Vh ni / (30t ДВ). (1.7)

Индикаторный к.п.д. hi – это отношение работы Li действительного цикла к подведенной теплоте Qi, равной низшей теплоте сгорания цикловой дозы топлива:

hi = Li Qi . (1.8)

Индикаторную работу цикла Li определяют по индикаторной диаграмме в pV – координатах.

По значению hi оценивают степень использования теплоты в действительном цикле.

Индикаторный удельный расход топлива gi – это количество топлива, расходуемого в двигателе за 1ч, отнесенное к индикаторной мощности, развиваемой двигателем. По значению gi оценивают эффективность теплоиспользования при работе на топливе одного вида. При работе на топливах с различной удельной теплотой сгорания Qн такая оценка возможна только по значению hi. Единица измерения gi: г/(кВт×ч).

При известных индикаторной мощности Ni и расходе топлива Gт индикаторный удельный расход топлива определяют по формуле

gi = 103 Gт / Ni . (1.9)

При работе двигателя на жидком топливе связь между gi и hi следующая:

hi = 3,6×103 / (gi Qн). (1.10)

Для современных автомобильных двигателей, работающих на номинальном режиме, значения индикаторного к.п.д. находятся в пределах: для карбюраторных двигателей 0,28…0,38; для дизелей 0,42…0,52. При этом удельный индикаторный расход топлива составляет: для карбюраторных двигателей 235…290 г/(кВт×ч); для дизелей 175…220 г/(кВт×ч).

Эффективные показатели работы двигателя: среднее эффективное давление, эффективная мощность, механический к.п.д. и эффективный удельный расход топлива.

Среднее эффективное давление pe – условное постоянное давление в цилиндрах двигателя, при котором работа, производимая в них за один такт, равна эффективной работе за цикл. Оно, так, как и среднее индикаторное давление является мерой удельной работы. Единица измерения: МПа или Дж/л.

Среднее эффективное давление можно представить как отношение эффективной работы Le двигателя за один цикл к рабочему объему цилиндра Vh .

pe = Le / Vh . (1.11)

Это давление можно также представить как разность между средним индикаторным давлением pi и средним давлением механических потерь pМ, т.е.

pe = pi - pМ. (1.12)

при работе автомобильных двигателей на номинальном режиме значения pe находятся в следующих пределах: для четырехтактных карбюраторных двигателей 0,6…1,1 МПа; для четырехтактных дизелей без наддува 0,55…0,85 МПа; с наддувом до 2 МПа; для газовых двигателей 0,5…0,75 МПа; для двухтактных высокооборотных дизелей 0,4…0,75 МПа.

Эффективная мощность Ne – это мощность на коленчатом валу двигателя, передаваемая трансмиссии. Эффективная мощность меньше индикаторной на величину мощности NМ, затрачиваемой на преодоление механических потерь:

Ne = Ni - NМ. (1.13)

По аналогии с индикаторной мощностью эффективную мощность (кВт) можно рассчитать по следующей формуле:

Ne = pe Vh ni / (30t ДВ) (1.14).

Механический к.п.д. hМ – оценочный показатель механических потерь в двигателе:

hМ = Le / Li = pe / pi = Me / Mi = Ne / Ni. (1.15)

При работе автомобильных двигателей на номинальном режиме значение hМ находится в следующих пределах: для четырехтактных карбюраторных двигателей 0,7…0,85; для четырехтактных дизелей без наддува 0,7…0,82, с наддувом 0,8...0,9; для газовых двигателей 0,75…0,85; для двухтактных высокооборотных дизелей 0,7…0,85.

Эффективный удельный расход топлива g е при известных эффективной мощности Ne и расходе топлива Gт определяют по формуле

g е = 103 Gт / Ne . (1.16)

Единица измерения эффективного удельного расхода топлива: г/(кВт×ч).

При работе двигателя на жидком топливе связь между g е и hе следующая:

hе = 3,6×103 / (g е Qн). (1.17)

Для автомобильных двигателей, работающих на номинальном режиме, значения эффективного к.п.д. находятся в пределах: для карбюраторных двигателей 0,25…0,33; для дизелей 0,35…0,4. При этом значение эффективного удельного расхода топлива составляет: для карбюраторных двигателей 300…370 г/(кВт×ч); для дизелей с неразделенными камерами сгорания 245…270 г/(кВт×ч).

1.4. Мощностной баланс ведущих колес

К ведущим колесам мощность подводится через полуоси, которые, вращаясь с некоторой угловой скоростью wк, передают им крутящий момент Мк. Мощность, подводимая к колесу (N к = Мкwк). расходуется на покрытие мощности сопротивления качению (Nf = Mfwк), сопротивления сил инерции поступательного и вращения движения самого колеса (Nj = m кeкwкr к2 + J кeкwк)), а также суммарную работу сил внутреннего (вследствие упругих деформаций) и внешнего (в пятне контакта) трения шины (Ns). Остаток мощности (N а = R х V х), благодаря продольной реакции (Rx), передается через ведущий мост к корпусу автомобиля.

Таким образом, уравнение мощности баланса ведущего колеса автомобиля можно представить следующим образом:

N к = Nf + Nj + Ns + N а (1.18)

Эффективность использования мощности, подводимой к ведущим колесам, оценивается их КПД:

(1.19)

(1.19)

Как следует из формулы (1.19). к.п.д. ведущего колеса определяется удельными силовыми потерями (Ns / N к). удельными потерями на внешнее и внутреннее трение (Ns / N к) и удельными инерционными потерями (Nj / N к). при равномерном движении колеса (wк = 0) инерционные потери равны нулю. Найдем величину потерь на внешнее и внутреннее трение (Ns). Для простоты рассмотрим случай равномерного движения (Nj =0). Из (1.18) следует:

Ns = N к – N а – Nf (1.20)

Учитывая, что N к = Мкwк, N а = R х V х и Nf = М fwк, получим

Ns = Мкwк, - R х V х - М fwк =wк(M к - R х r х - М f) (1.21)

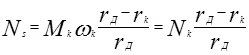

Учитывая, что для равномерного движения R х = Мк/ rд – М f / rд

после подстановки и преобразований получим:

(1.22)

(1.22)

Из формулы (1.22) следует, что величина суммарных потерь на внутреннее и внешнее трение автомобильного колеса определяется относительной разницей динамического и кинематического радиусов.

Если бы автомобильное колесо было абсолютно жестким и не проскальзывало на опорной поверхности, то никаких потерь как на внутреннее, так и на внешнее трение не было бы. т.к. в этом случае rд = r к. Отметим, что наличие разницы между rд и r к, обусловленной упругими деформациями и проскальзыванием протектора шины, вызывает некоторую потерю скорости движения, равную V = (rд – r к)wк. Следовательно, при качении ведущего колеса одна часть теряемой мощности связана с потерей части продольного усилия (Rx) из-за сноса вектора нормальной реакции и действия силы инерции, а другая - с потерей части скорости. По этой причине можно говорить условно о силовых и скоростных потерях мощности. Подчеркнем, однако, что с физической точки зрения потеря скорости не есть причина скоростных потерь, т.к. последние обусловлены работой внутренних и внешних сил трения шины, а сама потеря скорости - следствие упругих деформаций шины и ее проскальзывания.

Если колесо не буксует, то скоростные потери, как правило, очень малы. При этом можно считать, что r к » rд. При таком режиме качения колеса его к.п.д. определяют силовые потери.

Если колесо пробуксовывает, то скоростные потери сопоставимы с силовыми. Причем при буксовании колеса на месте потеря скорости достигает максимума. Так как Vx = 0, а wк > 0, то hк = RхVх/Мкwк = R х0 /Мкwк = 0, т.е. вся подводимая к колесу мощность теряется. При этом подавляющая часть теряемой мощности представляет собой скоростные потери, обусловленные главным образом внешним трением протектора шины об опорную поверхность.

В силовой баланс колеса иногда необходимо включать и другие составляющие. Так, например, при большой скорости заметны потери, обусловленные сопротивлением воздуха; при движении по мокрой грунтовой дороге - потери, связанные с прилипанием колес, выдавливанием жидкой грязи из зоны контакта и разбрасыванием грязевых части.