1-2.5 NEURO-Fuzzy (НЕЙРО-ФАЗЗИ) системы управления

Начало работ с компьютерными нейронными сетями относится к 40-м годам, однако только современные компьютерные технологии открыли путь к их коммерческому использованию. В настоящее время над созданием нейронных сетей различного назначения трудится множество фирм, но пока лишь некоторые сумели осуществить внедрение NEURO-Fuzzy систем управления в практику производства. По общему убеждению этим системам принадлежит будущее.

Компьютерные нейронные сети — по самому общему определению — это специальный тип компьютеров, в той или иной степени имитирующих мыслительные процессы мозга. В этих компьютерах данные организуются подобно нейронам мозга в сети с многоуровневыми связями. Эти системы достаточно просто решают не только обычные типовые задачи (алгоритм решения типовых задач имеет каждая обычная система ЧПУ), но главным образом неожиданно возникшие в процессе обработки не стандартные, не типовые, решение которых требует нестандартной логики, то есть определенного интеллекта. Нейронные сети решают задачи, которые обычному быстродействующему компьютеру совершенно не по силам.

Нейро-фаззи ЧПУ-генераторы NF (фирма SODICK Co.Ltd., Япония) — первая в мире промышленная система управления с искусственным интеллектом на основе компьютерной нейронной сети. Система используется для управления электроэрозионными координатно-прошивочными станками. В нейро-фаззи кроме компьютерной нейронной сети входит также система фаззи-управления или управления по нечетким множествам с использованием экспертной фаззи-логики.

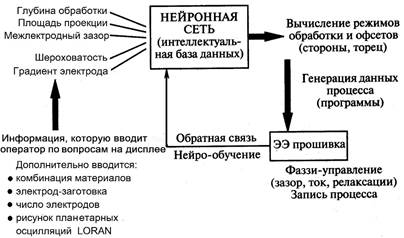

Рис. 1-7. Общая информационная схема УЧПУ нейро-фаззи

Система обеспечивает полностью автоматизированное управление электроэрозионной обработкой, обеспечивая оптимальные условия и режимы. Программирование обработки ведется в дружественном диалоге оператор — УЧПУ, при котором оператор лишь отвечает на графически иллюстрированные и интуитивно понятные вопросы машины (рис. 1-7).

Для задания исходных данных не требуется таблиц режимов и инструкций, оператор вводит минимум данных и система сама автоматически рассчитывает режимы и условия работы станка. При этом от позиционирования и до конца обработки не нужны коды ЧПУ, а также особый опыт работы на данном оборудовании.

Фаззи-контроль режимов и хода обработки с мгновенной реакцией на любые отклонения оптимизирует процесс до максимума производительности и эффективности. Система нейро-обучения автоматически корректирует результаты и добивается требуемого качества и производительности. Опыт самообучения применяется системой в последующих обработках, поскольку система запоминает то, что она делает. Система не требует длительного времени для освоения, на станках с такими системами даже неопытный оператор работает быстрее и эффективнее, чем квалифицированный на станке с обычными системами ЧПУ.

1-3. Схема построения моделей УЧПУ.

В современных станках с ЧПУ в соответствии с классами УЧПУ применяют системы различных типов (моделей), количество которых достаточно многочисленно и разнообразно. В обозначениях отдельных моделей в настоящее время нет особенно четких правил, хотя в начальный период становления УЧПУ была принята определенная система.

Структура обозначения . Обозначение типа УЧПУ состоит из нескольких элементов: буква означает тип системы: П — позиционная; Н — непрерывная (контурная): У — универсальная или контурно-позиционная; цифра впереди букв означает модификацию системы; первая цифра за буквой — общее число управляемых по программе координат, вторая цифра за буквой — число одновременно управляемых координат, третья цифра за буквой — тип привода: 1 — шаговый; 2 — следящий или следящее регулируемый. Например, рассмотрим обозначение УЧПУ типа Н22-1. Это значит, что система непрерывная (Н), с двумя управляемыми координатами (число 2), одновременно управляемых координат — две (число 2), система предназначена для управления приводом с шаговыми двигателями. УЧПУ модели Н55-1 используется для станков с шаговым типом двигателя, обеспечивая одновременное управление по 5-ти координатам.

Практика, однако, показала, что разработчики далеко не всегда придерживались указанного правила обозначения и многие модели имеют кодовые обозначения, например “Размер 4” и др. Буквы в таком обозначении чаще всего указывают модификацию системы.

Характеристики моделей . Современные модели УЧПУ оцениваются рядом характеристик, определяющих наличие у системы тех или иных эксплуатационных, функциональных и сервисных возможностей. Среди основных можно назвать следующие характеристики УЧПУ как устройства управления станками:

1. Данные используемой ПЭВМ

2. Число программируемых координат: тип системы.

3. Число одновременно управляемых координат.

4. Дискретность задания координат, мм.

5. Виды интерполяции (линейная, круговая на плоскости, спиральная, полуцилиндрическая, винтовая, сплайн — интерполяция и др.) .

6. Смещение начала (нуля) отсчета (программируемое).

7. Зеркальная отработка программы.

8. Отработка программы в масштабах.

9. Коррекция размеров инструмента и элементов станка.

10. Индикация положения.

11. Индикация функций.

12. Дисплей, индикация кадра (кадров).

13. Возможность управления от внешней ЭВМ.

14. Способ задания размеров — абсолютный.

15. Способ задания размеров — в приращениях.

16. Наличие смещения нуля с пульта системы.

17. Наличие постоянных циклов.

18. Наличие системы редактирования УП.

19. Наличие выхода на перфоратор и другой внешний носитель.

20. Способ задания перемещений функциями (параметры).

21. Ручной ввод программы.

22. Ввод программы от перфоленты, магнитной ленты, магнитного диска, по линии связи.

23. Максимальная скорость привода (быстрота перемещений), мм/мин.

24. Предельная скорость рабочей подачи, мм/мин.

25. Данные памяти ЭВМ, используемой в УЧПУ.

26. Системы диагностики и самодиагностики.

27. Расширение функции языка программирования.

28. Наличие диалогового режима.

29. Возможности адекватного управления.

30. Вариантность и блочность построения системы.

31. Тип управляемого привода.

32. Защитные функции.

33. Вводы-выводы (интерфейс и др.).

34. Габаритные размеры, масса.

35. Конструктивные особенности.

36. Эргономическое решение.

37. и др.

Функциональные особенности моделей УЧПУ разных поколений . УЧПУ различают по поколениям в зависимости от использованной элементной базы.

Устройства первого поколения были выполнены на реле и элементах с низкими частотными параметрами, они характеризуются ограниченными функциональными возможностями. К этой группе относятся УЧПУ отечественного производства типов “Координата Р-68”, “Контур 4МИ”, “Контур 2П”, “Контур ЗП”, “Контур 2ПТ-71”, “Контур 2ПТ–71/3”. Устройства второго поколения были выполнены на электронных элементах с более высокими частотными характеристиками и обладали сравнительно широкими функциональными возможностями. К этой группе УЧПУ относятся “Координата С–70”, “Координата С–70/3”, П32–3, П32–ЗА, П32–ЗВ, агрегатированные устройства НЗЗ–1, H33–2, УЗЗ–1, У22–1 и ЭМ–907А.

Устройства третьего поколения выполнены на базе интегральных элементов, они характеризуются широкими функциональными возможностями, некоторые из них приспособлены для решения специальных задач.

Устройства Н22–1М, НЗЗ–1М. НЗЗ–2М, Н55–1, Н55–2 являются первыми устройствами контурного и комбинированного управления третьего поколения, они были построены на интегральных схемах ИМС-155 и предназначены для токарных и фрезерных станков с автоматической сменой инструментов. Некоторые из этих устройств еще используются на отечественных предприятиях. Так, например, устройства Н55–1 и Н55–2 предназначены для станков сложной фасонной обработки деталей, в том числе по специальным алгоритмам управления. В основу устройств положен принцип цифровой вычислительной машины. Алгоритм работы определяется жесткой программой, заложенной в блок управления (блок памяти алгоритмов). При переходе на новый алгоритм работы изменяется содержимое блока памяти алгоритмов без изменения структуры и взаимосвязей в устройстве. Устройствами, аналогичными УЧПУ Н55, являются устройства типов “Луч”, “Салют”, “Размер”.

УЧПУ четвертого и пятого поколений уже были выполнены на основе ПЭВМ и все уже относились к классу CNC .Строились эти системы, как правило, по агрегатно-блочному принципу и оснащены различными дополнительными узлами: блоками технологических команд; устройствами коррекции радиуса, длины и положения инструмента, скорости подач, скорости резания, индикации перемещений; устройствами для нарезания резьб; блоками контроля и останова как на рабочих, так и на холостых ходах и др.

В связи с большим расширением технологических возможностей УЧПУ практически стерлась грань между контурными и позиционными видами ЧПУ и произошел переход к универсальным (контурно-позиционным) устройствам. Увеличилось число управляемых координат станка, причем взаимосвязь их в работе может быть одновременной и последовательной в любых комбинациях.

Дальнейшее развитие УЧПУ различного класса и назначения на базе ПЭВМ и определило нынешний уровень этих агрегатов, ряд из которых имеет фантастические возможности, близкие к интеллектуальному потенциалу человека.

К отечественным системам класса CNC (или близким к этому классу) относятся УЧПУ 2У22, 2Р22, 2У32–61, 2С42, 2М42, 2М43–22, 2С85, 2Р32, 2Р32М, 2С85–63, ИЦО–П, “Электроника НЦ80–31”. Все они относятся к УЧПУ четвертого и пятого поколений. Эти УЧПУ были реализованы в основном на базе микроЭВМ класса “Электроника-60”.

Так, например, устройство 2Р32М — было одним из проработанных систем пятого поколения. Это универсальное УЧПУ со свободным программированием. Вариантность состава и программного обеспечения позволяли применять его для управления различными видами станков и машин. Устройство имеет блочно-модульную структуру, позволяющую реализовать все функции УЧПУ класса CNC при малых габаритных размерах.

Устройство ИЦО–П (ИЦО–ПБ) относились к УЧПУ пятого поколения и предназначалось для управление одновременно по десяти координатам, однако, распространения не получило.

Модель “Электроника НЦ–31” является главной отечественной системой класса HNC, встраиваемое в суппорт токарного станка. Систему (ее модификации) и до сих пор можно встретить на том или ином предприятии. Введение УП в системе осуществляется либо с пульта либо с малой кассеты с магнитной лентой. Система позволяет использовать ряд стандартных циклов, решать ряд технологических задач.

УЧПУ зарубежных фирм достаточно широко использовались и используются с различными станками в отечественном производстве, тем более сейчас в нем применяется много станков зарубежного изготовления. Приоритет распространения УЧПУ зарубежных фирм в отечественном производстве в настоящее время определить трудно, но фирмы SIEMENS, Heidenhain (ГЕРМАНИЯ), GE Fanuc Automation, Okuma Machinery, Mitsubishi Electric, SODICK (ЯПОНИЯ) и некоторые другие в своих новых моделях ушли вперед (особенно по функциональным возможностям) от систем класса CNC пятого поколения. Естественно, практически все современные модели УЧПУ по архитектурному решению относятся к группе систем концепции PCNC – 4.

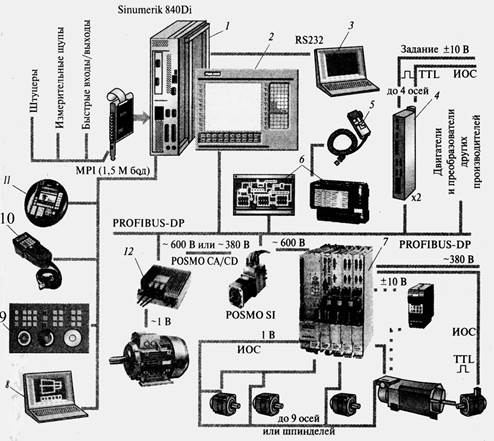

Так, например, УЧПУ модели SINUMERIK 840Di (рис.1-8) определяет альтернативное направление в развитии систем ЧПУ PCNC (Personal Computer Numerical Control). Система ЧПУ SINUMERIK 840Di предназначена для широкого круга станков и производственных машин, и обеспечивает управление через шину PROFIBUS до 18 осей / шпинделей в 6 каналах и 6 группах режимов работ. Основу этой системы ЧПУ составляют передовые технологические решения в области аппаратного и программного обеспечения, новых информационных технологий и технологических компонентов. Система является полностью встроенной в ПК цифровой системой управления.

Рис. 1-8 Развернутая схема УЧПУ модели Sinumerik 840Di:

1 – компьютерный блок ЧПУ; 2 – панель оператора; 3 – программатор или ПК по интерфейсу RS232С; 4 – модуль для дополнительного подключения приводов (до 4-х осей); 5 - мини-пульт управления станком; 6 – модули входов/выходов PLC 611U/ uЕ; 7– управляющий модуль SIMODRIVE; 8– переносное устройство программирования; 9, 10– пульты управления станком; 11 – ручное устройство программирования; 12– программируемый контроллер

Открытость аппаратного и программного обеспечения системы управления особенно подходит для пользователя, позволяя поиск децентрализованных решений автоматизации в области PLC и приводов и/или предпочтение полностью встроенной в ПК системы управления. При этом технологическая область использования системы SINUMERIK 840Di начинается с простых задач управления движением простых устройств (позиционирование и линейная интерполяция), оборудованием деревообработки, системами манипулирования, монтажа и заканчивается сложными металлообрабатывающими станками и случаями использования в условиях, похожих на обработку на станках.

Аппаратное обеспечение ЧПУ на основе высокопроизводительного и надежного промышленного компьютера PCU 50 и программируемого контроллера S7–300 на основе CPU315–2DP, выполненного как плата расширения, обеспечивает вычислительной мощностью СЧПУ, позволяет хранить большое количество программ обработки детали, встраивать систему ЧПУ в информационную систему управления предприятием (адаптер для сетей Ethernet 10/100 BaseT уже встроен) и обеспечивать удаленную диагностику и контроль работы. Компьютер PCU 50 имеет возможность подключения любых новых панелей оператора и любой периферии.

Системное программное ядро ЧПУ и человеко-машинного интерфейса имеет все необходимые технологические функции и циклы. Программирование контроллера осуществляется с помощью программного пакета STEP7 (который может устанавливаться на саму систему ЧПУ), подготовка УП обработки детали осуществляется на языке DIN 66025, что, в свою очередь, обеспечивает совместимость с любыми системами CAD/CAM и архивами программ для других систем ЧПУ. При этом исходным элементом для подготовки УП может быть электронная модель (3D) обрабатываемой детали, программирование обработки которой производится на самой УЧПУ с использованием технологии NURBS (совокупность использования сплайнов и полиномов при интерполяции). Это резкое сокращает объемы УП, повышает точность и качественные характеристики деталей, обеспечивает более плавную работу всех систем управляемого станка, уменьшает вибрации при резании, сокращает износ инструмента, резко увеличивает производительность обработки, и др. Комбинация технологии и программного обеспечения, что характерно для УЧПУ SINUMERIK 840Di, исключает таким образом из этапов подготовки УП этап постпроцессора, устанавливая определенно новый стандарт для систем ЧПУ.

Открытая архитектура системного и интерфейсного программного обеспечения УЧПУ SINUMERIK 840Di представляет широкие возможности по его изменению и дополнению, что позволяет производителям станков адаптировать системное программное обеспечения ЧПУ под любые нестандартные задачи и функции, встраивать программное обеспечение CAD/CAM и их постпроцессоры непосредственно в систему ЧПУ создавать оригинальные интерфейсы пользователя.

Децентрализованная периферия системы, управляемая через шину PROFIBUS, обеспечивает экономичный монтаж компонентов и разводку кабелей, возможность связи с низким уровнем систем управления сопряженного оборудования (например, роботами) и построения систем управления без центрального электрошкафа. Также через шину PROFIBUS возможно управление двумя модулями (AD14), обеспечивающими аналоговое задание и обработку сигналов обратной связи от датчиков ОИС по четырем осям.

Посредством интерфейса PROFIBUS-DP на плате ЧПУ подключаются привод и периферия. К системе управления SINUMERIK 840Di можно подключить следующие компоненты (см. рис.1-8):

- Панели оператора (с различными размерами экрана от 10 до 15 дюймов) с модулем PCU (промышленный компьютер, обеспечивающий человекомашинный интерфейс)

- Станочный пульт

- Периферия контроллера SIMATIC S7-300

- Различные устройства с шиной MPI (multipoint interface)

- Двигатели 1FT6, 1FK6 и 1PH

- Ручной пульт управления, тип B-MPI

- Ручной терминал HT 6

- Различную периферию, датчики, вспомогательные устройства.

Дальнейшее развитие рассмотренной УЧПУ — это модель SINUMERIK 840Di sl , которая отвечает концепции систем PCNC высокого уровня, являясь полностью интегрированной СЧПУ, работающей в комбинации с приводной системой SINAMICS S120 и позволяющей быть встроенной в единую информационную модель изделия в рамках его жизненного цикла. Открытая в аппаратном и программном обеспечении СЧПУ особенно подходит для пользователей, ищущих децентрализованные решения автоматизации в области периферии ПЛК (программируемые логические контроллеры) и приводов и/или предпочитающих полностью PC интегрированную СЧПУ. Указаны определенные преимущества УЧПУ модели SINUMERIK 840Di sl — надежный промышленный PC, гибкая коммуникация через интерфейсы USB и Ethernet, сквозная открытость в управлении. Система может использоваться как для простых, так и для специальных/модернизированных станков.

У системы SINUMERIK 840Di sl.Startup не является специальным ПО для управления станками. В качестве интерфейса управления для станков как опция имеется ПО интерфейсов управления HMI Advanced. Для внесения изменений в этот интерфейс управления можно использовать SINUMERIK HMI programming package или SINUMERIK HMI engineering package. Кроме этого, для полной поддержки имеются такие продукты как Motion Control Information System (продукты MCIS) и ShopMill/ShopTurn.

Приводимые данные УЧПУ позволяют оценить ее возможности.

SINUMERIK PCU 50.3 вкл. MCI2-Board со встроенным SIMATIC ПЛК 317-2 DP

· Новейшая технология Intel Mobile

· PCU 50.3.C: процессор Intel Celeron M Mobile

1,5 ГГц/512 Mбайт/кэш L2 1 Мб/400 МГц FSB

· PCU 50.3.P: процессор Intel Pentium M Mobile

2,0 ГГц/1024 Мб/кэш L2 2 Мб/533 МГц FSB

· Сменный жесткий диск 40 Гбайт с транспортировочным фиксатором: 12 Гбайт для приложений (HMI.Advanced, ПО MCIS) и данных (программы обработки деталей, документация, прочие данные) 15 Гбайт для локальных резервных копий и устанавливаемого ПО

· Макс. расширение памяти 2048 Mбайт вкл. графическое ЗУ в 2-х разъемах для модулей памяти

· Встроенная 2D/3D графика; динамическое графическое ЗУ (8 до 96 Mбайт); память для графических данных выделяется из ОЗУ

· Операционная система Windows XP ProEmbSys

· Резервное копирование/восстановление данных с помощью ПО Ghost

· Соединения: — 2 x Ethernet 10/100 Мбит/сек (RJ45), 4 x USB 2.0, 1 x интерфейс PROFIBUS/MPI, 1 x PROFIBUS DP Master для I/O и привода (для MCI2.Board), 1 x PROFIBUS DP Slave или Master для I/O или MPI (на MCI2.Board)

· Разъемы расширения: 1 x PCI (175 мм) или MCI Board Extension, 1 x CF. карта

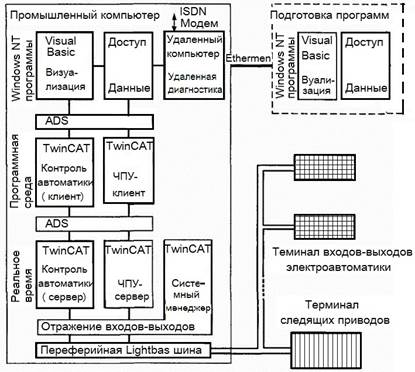

Система ЧПУ фирмы Beckhoff (Германия) — пример системы уровня PCNC–4. Это система чисто однокомпьютерной архитектуры PCNC, в рамках которой все задачи управления (геометрическая, логическая, терминальная) решены чисто программным путем, без какой-либо дополнительной аппаратной поддержки (рис. 1-9). Внешний интерфейс выстроен на базе любой стандартной (по выбору) периферийной шины Fieldbus, в частности на базе шины Lightbus фирмы Beckhoff. Эта шина выполнена в виде кольцевого канала для передачи сигналов управления автономными следящими приводами, а также сигналов электроавтоматики. Выход к объектам осуществляется с помощью периферийных терминалов ввода-вывода. Операционная среда представляет

собой комбинацию Windows NT для поддержания процессов машинного времени и системы TwinCat (Total Windows Control and Automation Technology).

Операционная система TwinCat фирмы Beckhoff интегрирована в Windows NT, добавляет ей функции реального времени, не изменяя самой Windows NT. Перемещение данных и доступ к прикладным функциям API программных модулей осуществляется через программную шину ADS (Automation Device Specification). Системный менеджер, являющийся подсистемой TwinCat, служит центром системной конфигурации, поддерживающим синхронное или асинхронное взаимодействие всех процессов, а также ввод-вывод сигналов управления. На прикладном уровне в потоках управления работают программные модули ЧПУ и программируемые контроллеры, имеющие клиентскую (для подготовки данных) и серверную (для работы в реальном времени) части. ЧПУ — клиент интерпретирует кадры управляющей программы в стандарте DIN 66025, а ЧПУ-сервер выполняет интерполяцию в группах приводов — по три координаты в группе. Группы формируются системным менеджером. Для безэквидистантных программ можно обойтись без интерпретации, которую заменяет компилятор клиента контроллера автоматики. Одновременно работают до четырех контроллеров (виртуальных процессоров, выполненных в стандарте IEC 11313), каждый из которых решает четыре задачи, имеющих свой приоритет и свое время цикла.

Конструктивно УЧПУ реализуют по-разному. Чаще всего устройство придается к станку как отдельный агрегатированный элемент — шкаф (стойка) с различными панелями и целевыми устройствами на лицевой стороне. Некоторые УЧПУ монтируют как подвесные пульты управления станком или встраивают в какой-либо агрегат станка (например, суппорт) с выводом панели в необходимую сторону.