1-2.2 Системы классов CNC, DNC, HNC, GNC.

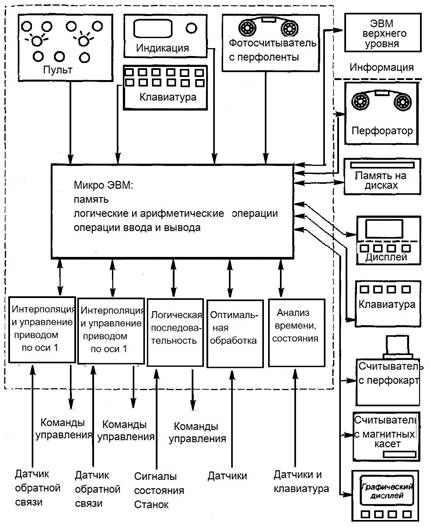

Развитие вычислительной техники, уменьшение габаритов ее элементов, расширение функциональных возможностей позволило создать УЧПУ на базе ПЭВМ, установив, таким образом, мощную вычислительную технику прямо к станку в производственные цеха. Новые системы совместили функции управления станком и решение почти всех задач подготовки УП. Даже упрощенная структура УЧПУ класса СNC первого поколения (рис.1-4) показывает их резко возросшие возможности по сравнению с УЧПУ классов NC и SNC.

Рис. 1-4 Упрощенная общая структура УЧПУ класса CNC

Основу УЧПУ составляют: ПЭВМ, запрограммированная на выполнение функций числового программного управления, блоки связи с координатными приводами, блоки выдачи технологических команд в требуемой логической последовательности, системные органы управления и индикации, каналы обмена данными с центральной ЭВМ верхнего уровня. В системах класса CNC возможно изменять и корректировать в период эксплуатации (а не только в период проектирования и изготовления системы) как УП обработки детали, так и программы функционирования самой системы в целях максимального учета особенностей данного станка. Каждая из выполняемых функций обеспечивается своим комплексом подпрограмм. Подпрограммы увязываются общей координирующей программой-диспетчером, осуществляющей гибкое взаимодействие всех блоков системы.

Программный комплекс системы управления может быть построен по модульному принципу. Основные модули у такой системы (в упрощенном представлении): программа управления загрузкой УП, включая подпрограммы ввода и расшифровки кадра; программа управления станком, включающая подпрограмму управления координатными перемещениями и подпрограмму выполнения технологических команд.

Программа управления координатными перемещениями состоит из блоков интерполяции, задания скорости, управления быстрым ходом, а эти блоки, в свою очередь, включают следующие модули:

- программу подготовки данных;

- организующую программу-диспетчер;

· драйверы — стандартные операторы для работы с внешними устройствами.

В запоминающее устройство СNС системы УП может быть введена полностью не только с перфоленты, с дискеты или по каналу внешней связи, но и отдельными кадрами - вручную с пульта УЧПУ. В кадрах программы могут записываться не только команды на задания отдельных движений рабочих органов, но и команды, задающие целые группы движений, называемые постоянными циклами, которые хранятся в запоминающем устройстве СПУ. Ряд систем имеют библиотеку типовых программ, встроенную САП и т.д. Это приводит к резкому уменьшению числа кадров УП, к сокращению сроков ее подготовки и к соответствующему повышению надежности работы станка.

Системы класса CNC позволяют достаточно просто выполнять в режиме диалога доработку и отладку УП и их редактирование, используя ручной ввод информации и вывод ее на дисплей (на переносный графопостроитель), а также получить отредактированную и отработанную программу на перфоленте, магнитном диске (дискете), пленке и т. п. Кроме того, по одной пpoграмме можнo работать в различных масштабах, в режиме “матрица–пуансон”, в режиме зеркального отображения и т. д. В процессе работы допускаются самые различные виды коррекций.

Обладая сравнительно низкой стоимостью, малыми габаритами и высокой надежностью, системы класса CNC позволили заложить в систему управления новые свойства, которые раньше не могли быть реализованы. Так, многие УЧПУ этого класса имеют математическое обеспечение, с помощью которого можно учитывать и автоматически корректировать постоянные погрешности станка и тем самым влиять на совокупность причин, определяющих точность обработки (компенсация люфта или зоны нечувствительности приводов в направлении перемещения по координатам и др.). Использование систем контроля и диагностики повышает надежность и работоспособность станков с УЧПУ класса CNC . В функцию этих систем входит контроль состояния внешних по отношению к УЧПУ устройств, внутренних блоков и собственно УЧПУ.

Например, некоторые УЧПУ класса CNC имеют специальные тест-программы для проверки работоспособности всех структурных частей системы. Эти тест-программы отрабатываются при каждом включении устройства, и в случае исправности всех частей возникает сигнал готовности системы к работе. В процессе работы станка и УЧПУ тест-программы частями отрабатываются в так называемом фоновом режиме, не мешая отработке основной УП. В случае появления неисправности на табло световой индикации возникает ее код, затем с помощью кода по таблице определяются место и причина неисправности. Кроме того, система определяет ошибки, связанные с неправильной эксплуатацией устройства или с превышением параметров теплового режима, позволяет найти напряжение для питания и другие параметры.

Неотъемлемой частью современных УЧПУ класса CNC является обширная встроенная память, которая может быть использована в качестве архива УП. К системе может прилагаться широкий набор периферийных средств — как традиционных (фотосчитыватель, накопитель на магнитной ленте или гибких дисках, телетайп, перфоратор), так и специальных (например, графопостроитель, печатающее устройство, микропроцессорные средства диагностического контроля, в том числе и допускающие связь с дистанционным диагностическим центром).

Весьма важным средством оптимизации связи процессорного УЧПУ и станка является введение в память параметров или констант станка. С помощью этих констант могут быть автоматически учтены ограничения на зону обработки, заданы требования к динамике конкретных приводов, сформированы фазовые траектории разгонов и торможений, учтены конкретные особенности коробок скоростей, приводов подач, скомпенсированы систематические погрешности этих передач и др.

Системы GNC (Graphical numerical control) – системы, как направление в развитии компьютерных УЧПУ, обеспечивают представление движение инструмента по траектории через записанный контур траектории, что облегчает легкое создание CLDATA файла непосредственно в УЧПУ. Вся записанная геометрии (например, на языке АРТ) хранится в системе УЧПУ, ее можно исправлять с помощью простых правил или меню. После того, как графическое представление пути и элементы доступны к применению, они подаются в постпроцессор, который и генерирует информацию в УЧПУ для управления станком.

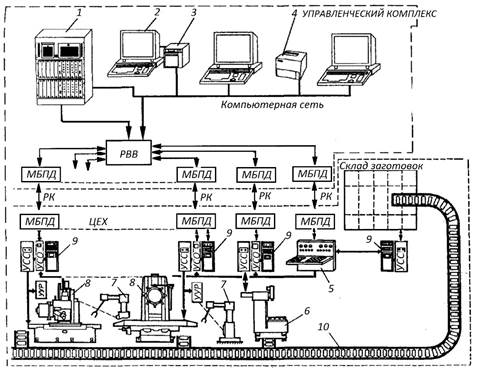

Системами класса DNC можно управлять непосредственно по проводам от центральной ПЭВМ, минуя считывающее устройство станка. Однако наличие ПЭВМ не означает, что необходимость в УЧПУ у станков полностью отпадает. В одном из вариантов систем DNC каждый вид оборудования на участке сохраняет свои УЧПУ классов NC, SNC, CNC. Нормальным для такого участка (рис.1-5) является режим работы с управлением от ПЭВМ, но в условиях временного выхода из строя ПЭВМ такой участок сохраняет работоспособность, поскольку каждый вид оборудования может работать от какого – либо программоносителя, подготовленного заранее на случай аварийной ситуации.

Рис. 1-5 Структура системы группового управления станками (класс DNC):1 – технологическая станция управления; 2 – персональные компьютеры; 3 – накопитель информации; 4 – печатающие устройства; 5 – пульт управления станком; 6 – контрольно- измерительная машина; 7 – промышленный робот; 8 – станок с ЧПУ; 9 – микропроцессорное УЧПУ станкок; УСО – устройство связи с объектом; УСС – устройство связи со станком; РВВ – расширитель ввода; МБПД – модуль быстрой подачи данных; УУР – устройство управления роботом; РК – радиочастотный ( или оптический ) кабель

В функции DNC входит управление и другим оборудованием автоматизированного участка, например автоматизированным складом, транспортной системой и промышленными роботами, а также решение некоторых организационно-экономических задач планирования и диспетчирования работы участка. Составной частью программно-математического обеспечения DNC может быть специализированная система автоматизации подготовки УП. Редактирование УП в DNC возможно на внешней ПЭВМ, на которой ведется автоматизированная подготовка УП, на ПЭВМ, управляющей группой станков, и на ПЭВМ, встроенной в УЧПУ конкретного станка. Во всех случаях подготовленные и отредактированные УП для оборудования участка хранятся в памяти ПЭВМ, управляющей группой станков, откуда они передаются на станки по каналам связи.

Оперативные УЧПУ класса HNC позволяют ручной ввод программ в электронную память ЭВМ УЧПУ непосредственно прямо с ее пульта. Программа, состоящая из достаточно большого числа кадров, легко набирается и исправляется с помощью клавиш или переключателей на пульте УЧПУ. После отладки она фиксируется до окончания обработки партии одинаковых заготовок. Первоначально УЧПУ класса HNC, имея упрощенную схему, в ряде случаев не обладали возможностью внесения коррекций, буферной памятью, вводным устройством с перфоленты и другими элементами.

Современные УЧПУ класса HNC построены на базе лучших УЧПУ класса CNC, лишь формально отличаясь от последних отсутствием устойств для ввода УП с перфолент. Но УЧПУ класса HNC имеют входное устройство для подключения переносных ФСУ и других внешних устройств. Новейшие модели УЧПУ класса HNC имеют повышенный объем памяти встроенной микроЭВМ. Подобные устройства позволяют вести программирование с пульта УЧПУ в режиме диалога и при использовании большого архива стандартных подпрограмм, хранящихся в памяти встроенной микроЭВМ. Эти подпрограммы по команде с пульта вызываются на экран дисплея, на экране высвечиваются как графика (схема обработки), так и текст (перечень необходимых данных для ввода в УЧПУ по выбранной подпрограмме).

УЧПУ классов CNC, DNC, HNC обеспечивают также автоматический выбор инструмента из имеющихся в наличии (в магазине станка), определяют режимы обработки выбранным инструментом для деталей из различных материалов, находят оптимальную последовательность операций и т. д. В общем случае такие системы позволяют вести подготовку УП непосредственно у станка по чертежу детали без каких-либо особых предварительных работ технологического характера. Это естественно, накладывает повышенные требования на профессиональную подготовленность оператора станка с ЧПУ. Ряд УЧПУ рассматриваемого класса позволяют вести программирование параллельно с работой станка по ранее отработанной и хранящейся в памяти УЧПУ программе, что исключает простои станков.

УЧПУ классов CNC, DNC, HNC относятся к устройствам с переменной структурой. Основные алгоритмы работы этих устройств задаются программно

(или аппаратно-программно) и могут изменяться для различных условий, что позволяет уменьшить число модификаций УЧПУ, ускорить их освоение, в том числе УЧПУ с самоподнастраивающимися алгоритмами. УЧПУ этих классов имеют структуру ПЭВМ, и обладают характерными признаками вычислительной машины. Для работы УЧПУ должно быть соответствующим образом запрограммировано. Для этого подобные системы имеют специальное ПМО, представляющее собой комплекс алгоритмов переработки информации, поступающей в виде УП. Математическое обеспечение может вводиться в систему через устройство ввода, как и основная УП. Тогда система ЧПУ относится к классу свободно программируемых. В иных случаях математическое обеспечение закладывается в постоянную память системы на стадии ее изготовления. Однако, во всех случаях существуют возможности для изменения, дополнения, обогащения этого математического обеспечения, в силу чего подобные УЧПУ обладают большой гибкостью и способностью к функциональному наращиванию.

Возможности современных УЧПУ классов CNC, DNC, HNC определены лишь возможностями примененных в них ПЭВМ. В связи с этим, интересной является классификация УЧПУ класса CNC на основе архитектурных решений локальных систем ЧПУ, а также в представлении вариантов их интеграции на системном уровне (OLE for Process Control–OPC) и прикладном уровне (Standard for Exchange of Product model data-STEP). Знакомство с «архитектурным спектром» систем ЧПУ и функциональными возможностями, вытекающими из выбора конкретного варианта архитектуры, определяет возможность (или невозможность) интеграции систем ЧПУ, особенно в рамках технологической среды предприятия и полного жизненного цикла производства.

Известно, что стандарт STEP используют для создания информационной модели изделия, работающей на всех этапах его жизненного цикла. При этом функции STEP ориентированного микропланирования и STEP ориентированного изготовления в определенной мере разделены между собой. В настоящее время намечается этап перехода от системы автоматизированного программирования САМ к системе ЧПУ в рамках STEP, который называют STEP-NC.

От окончательного международного согласования этого этапа ожидают перехода к кардинально более совершенной системе программирования ЧПУ и изменений в самой архитектуре систем ЧПУ. Среди возможных видов интеграции в автоматизированных производствах в последнее время привлекают те, которые построены на единой информационной модели изделия в рамках его жизненного цикла: от компьютерного проектирования (CAD – Computer Aided Design) и компьютерного планирования (САРР – Computer–Aided Process Planning) к автоматизированной подготовке управляющих программ (САМ – Computer Aided Manufacturing) и изготовлению на станках с ЧПУ (NC – Numerical Control). Поэтому функции STEP ориентированного микропланирования и STEP ориентированного изготовления станут доступными в ближайшем будущем как единое целое.

Классификация указывает на сосуществование на рынке ЧПУ пяти архитектурных вариантов (рис. 1-6). В спектре архитектурных решений наиболее уверенные позиции занимает концепция PCNC (Personal Computer Numerical Control). В этих решениях значительная тенденция состоит в развитии и реализации идей открытой архитектуры ЧПУ, которая предоставляет конечному пользователю широкие возможности для внедрения в систему ЧПУ собственных функций (это отличает системы от так называемой классической системы CNC первого варианта).