«Рыбинский государственный авиационный технический университет имени П.А. Соловьева»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

федеральное государственное бюджетное

образовательное учреждение высшего образования

«Рыбинский государственный авиационный технический университет имени П.А. Соловьева»

(РГАТУ имени П.А. Соловьева)

Факультет заочного обучения

Кафедра технологии авиационных двигателей и общего машиностроения

Контрольная работа

по дисциплине «Проектирование машиностроительных производств»

Вариант №8

| Студент: Салтанчук Р.А. Группа: ЗТС-16 Преподаватель: Тимофеева Е.В. | |

| Оценка _______________________ Подпись преподавателя__________________ Дата __________________________ |

Рыбинск 2019

Спроектировать механический цех для изготовления деталей типа « тело вращения». Годовая программа выпуска деталей D = 5000 шт./год, годовая программа цеха Тпр = 150 тыс. н.-час.

Сведения о детали-представителе «Гильза цилиндра»:

- масса детали 4,7 кг;

- масса заготовки 7,3кг;

- материал – Чугун специальный;

- Профиль и размеры – Ø126х287

1. Определение типа и формы организации производства.

Тип производства : мелкосерийное.

Форма организации: непоточная.

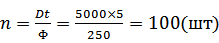

2. Расчёт размера партии запуска.

Размер партии запуска п, шт., подсчитывается по формуле

где t – количество дней, на которое должен быть рассчитан запас деталей на складе перед сборкой. t=5

Ф = 250 – число рабочих дней в году.

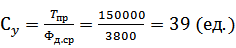

3. Определение суммарного количества производственного оборудования в цехе.

Суммарное количество основного оборудования цеха С y рассчитывается как

где Фд – действительный (эффективный) годовой фонд времени работы единицы оборудования при двухсменном режиме, час.

Фд.ос = 0,95 · (250 · 8 · 2) = 3800 час.

Принятое количество оборудования С y=39(ед)

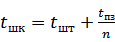

4. Определение трудоёмкости выполнения операций технологического процесса.

1) Штучно-калькуляционное время

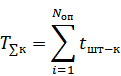

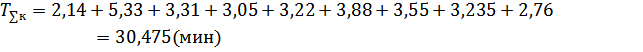

2) Штучно-калькуляционное времени, суммированное по всем операциям

где N оп – количество операций технологического процесса детали-представителя.

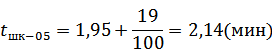

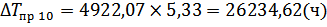

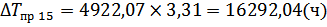

Таблица 1. – Расчётная таблица

| № оп. | Наименование операции | Тип и модель оборудования | t о, мин. | tв, мин. | t шт, мин. | t пз, мин. | t шт-к, мин. | Тåк, мин. | dТпр, ч/мин. | DТпр, час | Фд, час | Ср |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

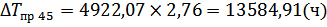

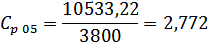

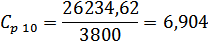

| 05 | Токарно-винторезная | 16Б16 | 1,95 | 19 | 2,14 | 30,475 | 4922,07 | 10533,22 | 3800 | 2,772 | ||

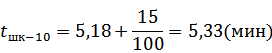

| 10 | Токарная с ЧПУ | 1П416Ф3 | 3,37 | 1,61 | 5,18 | 15 | 5,33 | 26234,62 | 3800 | 6,904 | ||

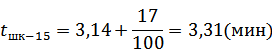

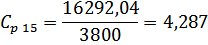

| 15 | Вертикально-фрезерная | 6Р11 | 3,14 | 17 | 3,31 | 16292,04 | 3800 | 4,287 | ||||

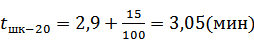

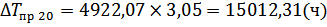

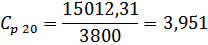

| 20 | Токарная с ЧПУ | 1П416Ф3 | 1,07 | 1,72 | 2,9 | 15 | 3,05 | 15012,31 | 3800 | 3,951 | ||

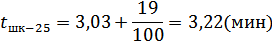

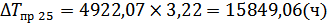

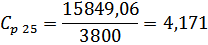

| 25 | Токарно-винторезная | 16Б16 | 3,03 | 19 | 3,22 | 15849,06 | 3800 | 4,171 | ||||

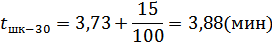

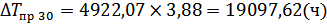

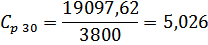

| 30 | Токарная с ЧПУ | 1П416Ф3 | 2,41 | 1,18 | 3,73 | 15 | 3,88 | 19097,62 | 3800 | 5,026 | ||

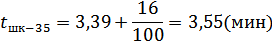

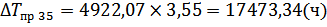

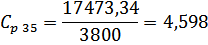

| 35 | Горизонтально-протяжная | 7Б66-1 | 2,12 | 1,14 | 3,39 | 16 | 3,55 | 17473,34 | 3800 | 4,598 | ||

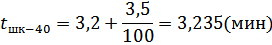

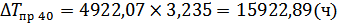

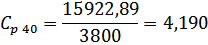

| 40 | Слесарная | Верстак | 3,2 | 3,5 | 3,235 | 15922,89 | 3800 | 4,190 | ||||

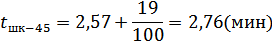

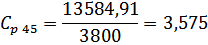

| 45 | Бесцентрово-шлифовальная | 3Г182 | 1,49 | 0,98 | 2,57 | 19 | 2,76 | 13584,91 | 3800 | 3,575 | ||

| 50 | Контрольная | Контрольный стол | ||||||||||

| ИТОГО | 150000 | 39,474 | ||||||||||

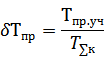

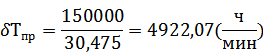

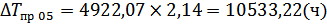

3) Число нормо-часов dТпр заданной годовой производственной программы участка Тпр.уч, приходящееся на одну минуту суммарного штучно-калькуляционного времени, час/мин.:

4) Часть годовой производственной программы, приходящаяся на оборудование, выполняющее эту операцию:

где t шт-к i – норма штучно-калькуляционного времени на i-ую операцию .

5. Определение действительного фонда времени оборудования.

Значение действительного (эффективного) фонда времени используемого оборудования Фд.ос = 0,95 · (250 · 8 · 2) = 3800 час.

6. Определение расчётного количества оборудования, необходимого для выполнения каждой из операций.

7. Заполнение ведомости оборудования.

В 1-3 графы заносим данные из задания и таблицы 1

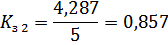

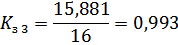

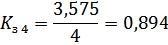

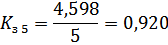

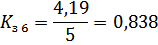

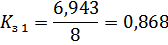

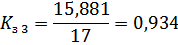

Коэффициент загрузки оборудования Кз

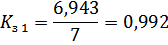

Так как для первого и третьего станков коэффициент загрузки получился больше 95%, добавляем по одной единице оборудования и пересчитываем коэффициент.

Таблица 2. – Ведомость оборудования производственного участка

| № п/п | Тип | Модель | Расчётное количество оборудования ΣСр | Принятое количество оборудования Спр | Коэффициент загрузки Кз | ||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

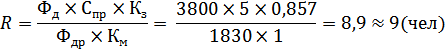

| 1 | Токарно-винторезный | 16Б16 | 6,943 | 7+1 | 0,868 | ||

| 2 | Вертикально-фрезерный | 6Р11 | 4,287 | 5 | 0,857 | ||

| 3 | Токарно-револьверный с ЧПУ | 1П416Ф3 | 15,881 | 16+1 | 0,934 | ||

| 4 | Бесцентрово-шлифовальный полуавтомат | 3Г182 | 3,575 | 4 | 0,894 | ||

| 5 | Полуавтомат протяжной вертикальный | 7Б66-1 | 4,598 | 5 | 0,92 | ||

| 6 | Верстак слесарный | ВСТ-12/11 | 4,19 | 5 | 0,838 | ||

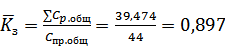

| ИТОГО | 39,474 | 44 | 0,897 | ||||

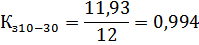

Средний коэффициент загрузки:

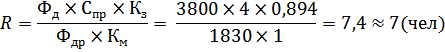

8. Определение состава и численности производственных рабочих.

К производственным относятся рабочие, выполняющие операции технологического процесса. Их профессии выясняются из характера операций: токарные операции выполняют токари, сверлильные – сверловщики, операции на станках с ЧПУ – операторы станков с ЧПУ и т.п.

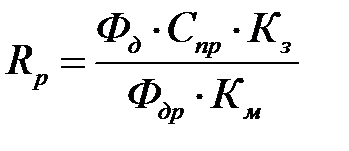

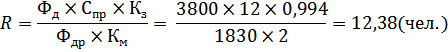

Численность Rp этих рабочих рассчитывается по принятому количеству единиц соответствующего оборудования отдельно по каждой профессии и отдельно для каждого производственного подразделения:

,

,

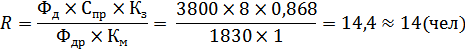

где Фд – действительный годовой фонд времени работы единицы оборудования, час. Фд.ос = 0,95 · (250 · 8 · 2) = 3800 час

Спр – принятое количество единиц оборудования, на котором будут работать рабочие рассчитываемой

Кз – коэффициент загрузки оборудования;

Фдр – действительный годовой фонд времени рабочего; при 40-часовой рабочей неделе можно принять Фдр = 1840 часов;

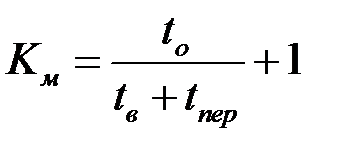

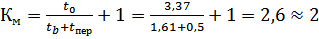

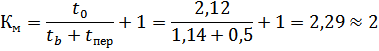

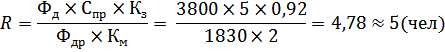

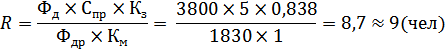

Км – коэффициент многостаночного обслуживания; для верстаков и станков с ручным управлением Км = 1, для абразивных установок и моечных машин Км = 2-3, для автоматизированного оборудования значения Км можно рассчитать, пользуясь значениями основного и вспомогательного времени выполнения операций:

, (1)

, (1)

где to, t в – составляющие штучного времени;

t пер – время на переходы рабочего между станками; можно принять t пер = 0,5 мин.

При отсутствии данных о составляющих штучного времени для какой-либо операции, максимальные значения коэффициентов многостаночного обслуживания можно принимать по рекомендациям учебного пособия [2], Приложение 1, стр. 136.

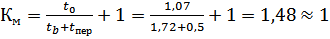

Токарь. Станок 16Б16

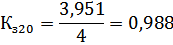

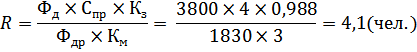

Оператор станков с ЧПУ. Станок 1П416Ф3

Операция 10.

Операция 20.

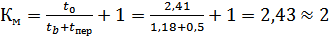

Операция 30.

На операциях 10 и 30 получены одинаковые значения коэффициента многостаночного обслуживания, а на операции 20 – отличающийся, поэтому расчет операторов проводится отдельно для операций 10-30 и операции 20.

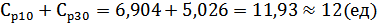

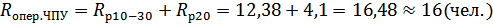

Количество рабочих на операциях 10 и 30:

Количество рабочих на операции 10:

Складываем расчётные значения и округляем до целого в ближайшую сторону:

Определим количество операторов в первую и вторую смену.

Операция 10: 7 станков,  4 рабочих места, 3 рабочих обслуживает по 2 станка и 1 рабочий обслуживает 1 станок.

4 рабочих места, 3 рабочих обслуживает по 2 станка и 1 рабочий обслуживает 1 станок.

Операция 20: 5 станков,  ; 5 рабочих мест, каждый рабочий обслуживает по 1 станку.

; 5 рабочих мест, каждый рабочий обслуживает по 1 станку.

Операция 30: 5 станков,  ; 3 рабочих места, 2 рабочих обслуживает 2 станка и 1 рабочий обслуживает 1 станка.

; 3 рабочих места, 2 рабочих обслуживает 2 станка и 1 рабочий обслуживает 1 станка.

Рабочих мест 12 , общее количество операторов 16, отсюда следует что, в первую смену работают 10 операторов , а во вторую - 6 операторов.

Фрезеровщик. Станок 6Р11.

Протяжник. Станок 7Б66-1.

Слесарь. Станок верстак ВСТ-12/11.

Шлифовщик. Станок 3Г182.

9. Заполнение ведомости работающих на участке.

По результатам расчетов в п.8, производится заполнение Ведомости работающих в цехе.

Если при двухсменной работе цеха число работающих какой-либо профессии делится на два, то в каждой смене их будет равное количество. В противном случае большее количество предусматривается для работы в первую смену.

Таблица 3 – Ведомость работающих на механическом участке.

| Должность(профессия) | Количество работников | Всего | |

| I смена | II смена | ||

| 1 | 2 | 3 | 4 |

| Токарь | 7 | 7 | 14 |

| Оператор станков с ЧПУ | 12 | 4 | 16 |

| Фрезеровщик | 5 | 4 | 9 |

| Слесарь | 5 | 4 | 9 |

| Протяжник | 3 | 2 | 5 |

| Шлифовщик | 4 | 3 | 7 |

| ИТОГО | 36 | 24 | 60 |

10. Предварительное определение площади цеха Sпр.уч

Размер производственной площади цеха зависит от средней площади, занимаемой одним станком Sоб.

По данным ЭНИМС, для небольших станков (до 1800´800 мм) производственная площадь составляет Sм.об = 10...12 м2, для средних станков (менее 4000´2000 мм) Sср.об = 15-25 м2, для крупных Sкр.об = 30 м2.

Для предварительного определения производственной площади суммируется площадь, занимаемая мелким, средним и крупным оборудованием (включая верстаки, абразивные установки, моечные машины), рассчитанная по указанным нормативам.

Определим размер производственной площади участка при помощи таблицы 4.

Таблица 4. – Производственная площадь участка

| № п/п | Модель | Габариты, м | Группа | Количество | Норма удельной площади Sуд, м2 | Суммарная площадь, м2 |

| оборудования | оборудования | оборудования | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | 16Б16 | 2,0х1,1х1,5 | среднее | 8 | 15 | 120 |

| 2 | 6Р11 | 1,5х2,0х2,4 | среднее | 5 | 15 | 75 |

| 3 | 1П416Ф3 | 2,0 × 1,2х2,0 | среднее | 17 | 15 | 255 |

| 4 | 7Б66-1 | 3,9х1,4х5,2 | среднее | 5 | 15 | 75 |

| 5 | ВСТ-12/11 | 1,2х0,7х0,9 | мелкое | 5 | 10 | 50 |

| 6 | 3Г182 | 1,8х1,5х1,4 | среднее | 4 | 15 | 60 |

| ОБЩАЯ ПЛОЩАДЬ УЧАСТКА | 635 | |||||

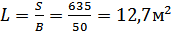

11. Определение размеров участка.

Длина участка, как правило, составляет 48-53 м. Принимая её в среднем равной 50 м, можно определить ориентировочную ширину участка.

Окончательно ширина участка определяется после составления планировки оборудования.

Найдём длину участка, площадь которого определена в табл. 4:

12. Установление последовательности размещения оборудования на участке.

Рисунок 1. – Схема расстановки оборудования на участке