Их характеристика и температурный режим в зоне горения.

1. Устройство камер сгорания и теплообменных аппаратов ГТУ.

В камерах сгорания внутренняя энергия топлива при сжигании преобразуется в потенциальную энергию рабочего тела. В современных ГТУ используется жидкое или газообразное топливо. Для сжигания топлива необходим окислитель, которым служит кислород воздуха. Воздух повышенного давления поступает в камеру сгорания после компрессора.

При сжигании топлива образуются газообразные продукты сгорания высокой температуры, которые перемешиваются с дополнительным количеством воздуха. Образующийся горячий газ (рабочее тело) направляется в газовую турбину.

При сжигании топлива образуются газообразные продукты сгорания высокой температуры, которые перемешиваются с дополнительным количеством воздуха. Образующийся горячий газ (рабочее тело) направляется в газовую турбину.

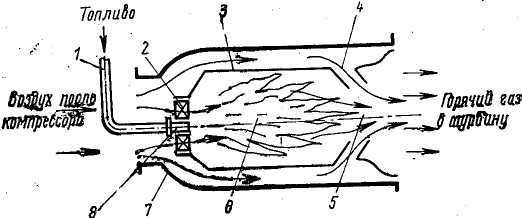

Простейшая (индивидуальная) камера сгорания состоит из топливораздающего устройства 8, регистра первичного воздуха 2, пламенной трубы 3 и смесителя 4, которые размещаются в корпусе 7. Корпус нагружен давлением изнутри.

Топливораздающее устройство (горелка или форсунка) подает топливо в зону горения 6. Весь воздух, подаваемый в камеру сгорания, разделяется на два потока. Меньшая часть воздуха (первичный воздух) в количестве, необходимом для поддержания процесса горения, поступает через регистр 2 в зону горения. Большая часть воздуха (вторичный воздух) в процессе горения не участвует, а проходит между корпусом 7 и пламенной трубой 3, охлаждая ее. Затем, пройдя через смеситель 4, этот воздух перемешивается с продуктами сгорания в зоне смешения 5, охлаждая их до заданной температуры.

Камеры сгорания могут быть: выносные – располагаются вне корпуса турбины и компрессора и соединяется с ними трубопроводами; встроенные – находятся в корпусе ГТУ.

Встроенные камеры сгорания по конструктивным признакам делятся на:

Встроенные камеры сгорания по конструктивным признакам делятся на:

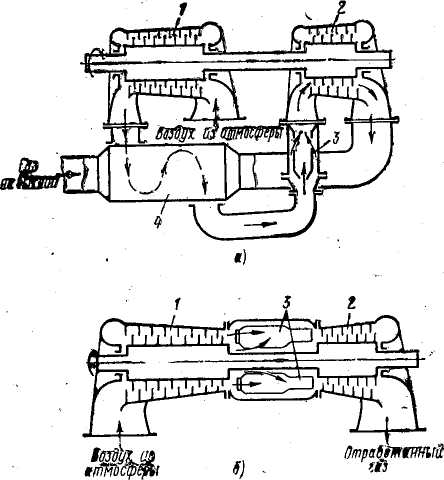

кольцевые – наиболее легкие, компактные, расположены между компрессором и турбиной вокруг ротора. Рабочий объем представляет собой сплошное кольцевое пространство между внутренней и наружной обечайками пламенной трубы. Они работают на жидком топливе, применяются в авиации, т.к. при больших размерах они ненадежны. В стационарных ГТУ используются кольцевые микрофакельные камеры сгорания, работающие на газе.

трубчатокольцевые – имеют несколько пламенных труб, расположенных в общем корпусе вокруг оси турбокомпрессора (6-12 штук) и соединенных патрубками для переброса пламени. Это необходимо при пуске и случайном погасании факела в одной из пламенных труб.

секционные – состоят из нескольких одинаковых камер сгорания, расположенных вокруг оси турбокомпрессора в собственных корпусах, соединенных патрубками. Продукты сгорания попадают в турбину из общего кольцевого коллектора. Они самые большие по габаритам, но удобные при ремонте, т.к. не требуется разборка всех камер сгорания.

индивидуальные – их преимуществом является простота конструкции и малые потери давления 1,5-3%, а недостатком – большие массы и габариты.

Камеры сгорания можно разделить по роду сжигаемого топлива — жидкого, газообразного, твердого. Камеры сгорания, в которых сжигают жидкое и газообразное топливо, отличаются размерами горелочных устройств, а для сжигания твердого топлива имеют дополнительные устройства для удаления золы.

По направлению потока камеры сгорания подразделяются на прямоточные и противоточные: в первых продукты сгорания и воздух имеют одно направление, а во вторых встречное направление. Камеры сгорания подразделяются также по количеству горелок на одной пламенной трубе на одногорелочные и многогорелочные.

Теплообменные аппараты - служат в ГТУ для подогрева и охлаждения воздуха и масла.

По способу передачи теплоты от одного теплоносителя к другому делятся нарекуперативные и регенеративные. В рекуперативных теплообменных аппаратах теплоносители постоянно разделены твердой стенкой, а в регенеративных одни и те же поверхности поочередно омываются горячим и холодным теплоносителем.

Регенераторами ГТУ - являются теплообменные аппараты, предназначенные для подогрева воздуха после компрессора теплотой газов, уходящих из турбины. Регенераторы ГТУ могут быть рекуперативного (трубчатые, пластинчатые) и регенеративного(вращающиеся) типов.

В трубчатом противоточном теплообменнике рекуперативного типа к цилиндрическому корпусу крепятся трубные доски, в которых закреплены трубки, образующие трубный пучок.Трубные доски закрыты крышками. Воздух после компрессора проходит внутри трубок. Навстречу ему снаружи трубки омывает газ, подаваемый после турбины в регенератор через патрубок. Охлажденный газ выбрасывается в атмосферу через патрубок.Этот регенератор одноходовой как по газу, так и по воздуху. Чтобы не увеличивать гидравлического сопротивления за турбиной, регенераторы ГТУ по газу всегда выполняются одноходовыми.По воздуху они могут быть двух-, трех- и четырехходовыми. В трехходовом регенераторе воздух совершает два поворота, проходя каждый раз через одну треть трубок. После регенератора нагретый воздух направляется в камеру сгорания.

В пластинчатых регенераторах в качестве поверхностей, разделяющих теплоносители, используются тонкие пластины различной формы, которые собирают в пакеты, имеющие места для подвода и отвода теплоносителей. Газ проходит по двухугольным каналам, а воздух — волнообразным каналам.Каналы между пластинами расположены гак, что газ проходит пакет напрямую, а воздух совершает два поворота.В пластинчатом регенераторе пакетырасполагаются по три в двух вертикальных колоннах, разделенных камерой.Для подвода и отвода воздуха в корпусерегенератора имеются патрубки. Конструкция корпуса такова, что воздух может попасть из патрубкатолько в камеру, где он распределяется по всем пакетам. После выхода из пакетов воздух попадает только в патрубок.Газ входит в набивку с торцовой поверхности регенератора, образованной пакетами. Вход в камеру преграждает обтекатель. Пластинчатые теплообменники гораздо компактнее и легче трубчатых.

Вращающиеся регенераторы используются в основном в транспортных ГТУ. В корпусе медленно вращается диск, состоящий из вала, опирающегося на подшипники, и набивки, изготовленной из путаной проволоки.Газ и воздух проходят параллельно друг другу, разделенные перегородкой в корпусе. Проходя поток воздуха, набивка остывает, а поток газа нагревается. Вращающиеся теплообменники наиболее компактны и легки. Однако они имеют недостаток: невозможно полностью избежать утечек газа и воздуха, так как небольшая часть их вместе с набивкой постоянно переносится из одной камеры в другую.

Воздухоохладители предназначены для охлаждения воздуха в процессе сжатия его в компрессоре.Маслоохладители служат для охлаждения масла, идущего на смазку подшипников турбины и компрессора. Охладителем служит вода, а иногда воздух.Воздухо- и маслоохладители представляют собой трубчатые теплообменники. Обычно по воздуху они выполняются одноходовыми, по воде — двухходовыми, а по маслу — многоходовыми.

2. Виды роторов и компрессоров. Зависимость свойств металла от температурных нагрузок. Составные части ротора. Виды крепления лопаток к ротору.

В газотурбинных установках используют:

1. Цельнокованые роторы – в мощных ГТУ не применяются. Недостаток в том, что роторная и компрессорная части изготавливаются из одного металла, температура в турбине и компрессоре отличается, ротор турбины работает при высокой температуре и для него требуется металл высокого качества, а ротор компрессора может быть изготовлен из более дешевого металла. Они могут быть из одной поковки, барабанного и дискового типа. Ротор можно, разделить на две части: компрессорную и турбинную. На концах ротора выполняются шейки, которыми он опирается на подшипники. За шейками располагаются места установки концевых уплотнений. В компрессорной части ротора протачиваются специальные пазы,в которых крепятся рабочие лопатки компрессора, а в турбинной — диски, на цилиндрической части которых также выполняются пазы, необходимые для крепления рабочих лопаток турбины.Вдоль оси ротора для контроля качества металла протачивается центральное отверстие.Цельнокованые роторы барабанного типаприменяют в компрессорах, т.к. внутри ротора выполнена большая полость (расточка), он получается относительно легким и жестким. Цельнокованые роторы дискового типа чаще всего используются в компрессорах и в газовых турбинах, если число ступеней невелико.

2. Сварные роторы - состоят из нескольких сваренных, друг с другом дисков. К первому (левому) диску приварен концевикс концевыми уплотнениямии шейкой, последний (правый) диск имеет выступ, который заканчивается фланцем. Сварные роторы обладают большой прочностью и жесткостью.

3. Сборные роторы – они могут быть с насадными дисками, а также из сплошных дисков и из дисков с центральными отверстиями, скрепляемых стяжками. Роторы с насадными дисками в основном применяют в компрессорах. Дискинасаживают на валс натягом, для чего их предварительно нагревают, чтобы диаметр внутренней расточки увеличился. После остывания диски плотно охватывают вал. Роторы такой конструкции можно использовать при относительно небольших температурах. Роторы турбины и компрессора, состоящие из отдельных дисков и концевиков без центрального отверстия. Диски имеют отверстия, расположенные вдали от оси вращения ротора. Через эти отверстия пропущены стяжки. С помощью гаек, которые навинчиваются на стяжки, диски и концевики плотно прижимаются друг к другу. Центровка дисков и концевиков обеспечивается окружными поясками или специальным зубчиковым (хиртовым) соединением. Ротор турбины собирают из сплошных дисков, соединенных штифтами, пропущенными через специальные уголки, выточенные заодно с дисками. Применяются также роторы с одной центральной стяжкой, которая должна быть большого диаметра, чтобы обеспечивать необходимое усилие натяга гайками. При этом в дисках приходится выполнять центральное отверстие, что снижает их механическую прочность. Чтобы избежать уменьшения прочности дисков, в центральной части их утолщают — создают ступицу.

Роторы газовых турбин и компрессоров работают в сложных условиях: температура воздуха перед компрессором в зимнее время может снижаться до —50° С, а температура газа перед турбиной быть более 1000° С. При слишком низких температурах металлы становятся хрупкими и проявляется такое их свойство, как хладноломкость, а при высоких температурах в результате большой пластичности — ползучесть.

Рабочие лопатки крепятся к периферии дисков или цилиндрической поверхности ротора и состоят из пера и хвостовика. Между соседними лопатками образуются каналы для прохождения газа. Хвостовик необходим для крепления лопаток в диске. Полки образуют дно каналов, ограниченных перьями соседних лопаток. Рабочие лопатки располагаются по всей окружности периферии диска в пазах на точно заданных друг от друга расстояниях (шагах). Если пазы параллельны оси вращения ротора, такое расположение хвостовика называется осевая заводка. Такие хвостовики применяются в газовых турбинах. В роторах компрессора чаще применяют косую заводку, при которой пазы расположены под углом к оси вращения ротора. При шарнирном соединении лопатки компрессора с диском, её хвостовик имеет отверстие, через которое проходит палец, укрепленный в диске. Лопатка занимает рабочее положение при вращении ротора. Такой тип крепления используется редко. Тангенциальная заводка - для крепления лопаток с помощью зубчиковых хвостовиков или шарнирного соединения на наружной цилиндрической поверхности дисков вытачиваются пазы в плоскости, перпендикулярной оси вращения ротора. Рабочие лопатки устанавливают на роторе («облопачивают ротор») до установки его в турбину. Перед и после облопачивания проводят статическую и динамическую балансировку с помощью специальных приспособлений и станков.

3. Назначение, устройство и виды фильтров, применяемых в ГТУ. Назначение и устройство глушителей, применяемых в компрессорах.

Воздух, поступающий в компрессор, содержит пыль, влагу, органические загрязнения (насекомые, цветочная пыльца, листья) и примеси. Пыль, содержащаяся в воздухе, проточную часть компрессора и турбины. При ударе твердых частиц о поверхность лопаток частички металла отрываются. Этот процесс называют эрозией.С промышленными выбросами, а также на берегу моря в атмосферу попадают соли. Если они засасываются в тракт ГТУ, возникает коррозия деталей проточной части.

Назначение фильтров — уменьшить содержание пыли и солей в воздухе, попадающем в проточную часть компрессора и турбины. В настоящее время применяется три типа фильтров: инерционные, масляные и сетчатые.

Инерционные фильтры основаны на принципе механического отделения (сепарации) твердых частиц при резком изменении направления движения воздуха. Воздух попадает в камеру, образованную стенками в виде жалюзи. При повороте потока воздуха твердые частицы отделяются от него, и на выход идет очищенный воздух. Загрязненный воздух с большой концентрацией пыли удаляется из камеры отсоса. Однако такие фильтры плохо улавливают мелкие частицы. Для улавливания мелких частиц используют масляные фильтры разных типов.Кассетные масляные фильтры состоят из неподвижных металлических сеток, смазанных маслом. При проходе воздуха через сетки пыль налипает на них. По мере засорения сетки очищают и вновь смазывают маслом. Самоочищающиеся фильтры представляют собой полотно, которое, постоянно перематываясь, проходит через ванну с маслом. При проходе воздуха через полотно пыль налипает на его волокнах, смазанных маслом.Кроме масляных применяют сухие фильтры, представляющие собой полотно из специальной ткани, стекловолокна или металлической сетки, которое перематывается с одного вала на другой. Воздух проходит сквозь полотно, которое задерживает пыль.При очень малой запыленности воздуха фильтры не устанавливают. В этом случае воздух забирают с помощью трубы высотой 50—70 м. На такой высоте запыленность воздуха мала. Верх трубы оснащают специальным заборным устройством, которое исключает прямое попадание в ГТУ дождя и снега.

Газотурбинные установки являются источниками шума большой интенсивности, излучаемого их элементами или потоком рабочего тела. Основным источником шума является компрессор.

Для снижения шума внутри помещений, где работают ГТУ, особенно тщательно выполняют теплоизоляцию, которая одновременно служит и звукоизоляцией. Наружу звук проникает в основном через всасывающий воздухопровод. Чтобы уменьшить интенсивность этого шума, в воздухопроводе устанавливают специальное устройство — глушитель, который представляет собой канал, заполненный отражателямии экранамииз поролона или стеклянной ваты. Эти материалы хорошо гасят звуковые колебания.

4. Виды топлив, используемых в ГТУ.

Их характеристика и температурный режим в зоне горения.

В газотурбинных установках используют жидкие и газообразные органические топлива.

Жидкие топлива являются продуктами перегонки нефти. После переработки нефти получают топлива разных составов. В газотурбинных установках используют легкое и тяжелое дистиллятное, а также остаточное топливо.Легкое дистиллятное топливо, представляющее собой низкокипящую фракцию прямой перегонки, крекинга или риформинга - нефти, подразделяют на топливо для карбюраторных, реактивных и дизельных двигателей. Некоторые виды дизельного топлива, непригодные для использования в дизельных двигателях, могут использоваться в ГТУ.Тяжелое дистиллятное газотурбинное топливо, являющееся дистиллятом нефти, сланца или остаточных нефтепродуктов, служит основным жидким топливом для стационарных и транспортных ГТУ.К остаточным относят моторные топлива, флотские и топочные мазуты, являющиеся тяжелыми вязкими остатками прямой перегонки и крекинга нефти, или их смеси с более легкими топливами. При использовании в ГТУ этих топлив необходимы их промывка и ввод присадок.

Газообразные топлива - это природный и искусственный газы.Природный газ добывают на газовых месторождениях. Кроме того, на нефтяных месторождениях добывают разновидность природного газа — попутный газ.Искусственный газ является побочным продуктом доменного, коксового и других производств. Кроме того, его получают в специальных газогенераторных установках или в результате подземной газификации угля.

Основными характеристиками жидкого и газообразного топлива являются:

1. Состав - органическое топливо в основном состоит из сложных углеводородов. В относительно небольших количествах в нем содержатся азот, сера, кислород, щелочные металлы и другие элементы. Различают рабочую, сухую (без влаги), горючую (без влаги и золы) и органическую массы топлива.Топливо содержит горючие и негорючие части. Горючей частью топлива являются углерод, водород и частично сера. Азот и кислород— негорючие составляющие.

2. Теплота сгорания - различают высшую и низшую теплоту сгорания. При охлаждении продуктов горения до температуры конденсации, содержащихся в них водяных паров выделяется теплота конденсации. Количество теплоты, выделяющейся при сжигании единицы массы или объема топлива с учетом этой теплоты, называют высшей теплотой сгорания топлива. Низшей теплотой сгорания называют количество теплоты, в котором не учитывается возврат теплоты от конденсации водяных паров.

3. Зольность -после завершения процесса горения топлива образуется зола — твердый негорючий остаток. При сгорании жидких топлив образуется зола, в которую входят соли, оксиды металлов и кремний, содержащиеся в топливе в свободном состоянии или в виде химических соединений.При сжигании газообразного топлива зола образуется в основном из содержащихся в нем твердых частиц.

4. Вязкость - характеризует возникающее в нем при движении внутреннее трение. Вязкость газообразных топлив крайне мала. Различные сорта жидких топлив имеют разную вязкость. Чем легче топливо, тем меньше его вязкость. При нагревании до определенной температуры вязкость топлива сначала быстро уменьшается,а затем остается практически постоянной.

5. Температура вспышки и застывания- температуру, при которой топливо теряет подвижность и не может перекачиваться по трубопроводам, называют температурой застывания. Температурой вспышки называют наименьшую температуру топлива, при которой смесь его паров с воздухом у поверхности способна воспламениться от постороннего источника пламени.